神木气田柱塞气举工艺推广及效果评价

2022-03-30杨全蔚周少丹马连伟吕思锦何直杭

杨全蔚, 周少丹, 马连伟, 冯 维, 吕思锦, 何直杭

1中国石油长庆油田分公司第二采气厂 2中国石油青海油田分公司

0 引言

神木气田属于致密砂岩气藏,为典型的“低压、低渗、低丰度”气藏[1],约70%的气井投产后压力、产量下降快,携液困难,井筒积液已成为制约气井产能发挥的瓶颈,如何高效开展低产气井排水采气至关重要。柱塞气举工艺具有适用范围广、排液效果好、有效时间长等特点,是国内外致密气田最经济有效的排水采气工艺[2- 4]。神木气田2014年投产,结合气田生产需求,2018年开始规模推广柱塞气举工艺,截止目前,累计应用柱塞气举气井200余口。但存在柱塞气井分散、管理难度大、缺乏规模应用及综合评价的问题,目前行业内关于柱塞气举规模性应用及综合评价的文献报道较少,基本都是针对柱塞气举单体工艺相关的研究[5- 7]。为此,有必要开展柱塞气举示范区试验。

1 神木气田排水采气现状

1.1 产水特征及生产现状

(1)产水特征。神木气田整体呈现产水现象,部分液气比较高的区域分布于西南部、北部和南部。平面上按水源类型划分为凝析液区、地层水区和共存区三大区域。产凝析水井在气田西部居多,产地层水井集中分布在气田东部,离盆地边缘更近,矿化度更高,南部部分区域也发现少量矿化度较高地层水井,多以单井点出现。

(2)生产现状。 神木气田于2014年9月投产,目前投产井600余口,日产气量500×104m3以上,液气比0.44 m3/104m3,套压由生产初期17.2 MPa下降为目前8 MPa。单井日产量小于1×104m3的气井占比70.6%,套压5~10 MPa的气井占比54.3%,套压小于5 MPa的气井占比24.6%,低产低压气井逐年增多给气田开发管理带来较大困难。神木气田积液气井共有400余口,占总井数的70.3%,积液气井逐年增多给气田稳产带来了严峻的挑战。

1.2 排水采气技术系列

针对神木气田气井“低产、低压、易积液”的特征,经过多年攻关形成了以“泡沫排水、速度管柱和柱塞气举”为主、以“气举复产、同步回转”为辅的排水采气技术系列,各项工艺适用条件[8- 9]如表1所示。在主体排水采气技术中,应用最广泛的是泡沫排水和柱塞气举,速度管柱工艺受施工条件和有效期限制,应用规模较小。

表1 排水采气工艺适用条件分析表

1.3 存在问题

(1)随着气田的开发,低产积液气井不断增加,泡沫排水工作量及措施成本不断增加,神木气田的累计开展泡沫排水9 000余次,且泡沫排水药剂是导致气田采出水乳化因素之一,影响集输系统稳定运行。

(2)对于气量小于0.5×104m3/d的积液井泡排效果不明显。

(3)柱塞气井分散、规模小,同时由于单井气量、液量计量困难,评价柱塞气举工艺效果通常采用分析运行曲线是否规律、是否有排液特征等方法,评价方法单一,缺少规模应用和综合评价。

2 柱塞气举工艺推广可行性分析

为了便于集中管理,综合评价柱塞气举工艺和提高区块采收率,在单井柱塞应用效果良好的基础上,提出柱塞气举示范区建设[10],具体建设思路为:柱塞气举单体工艺研究、柱塞气举示范区选取、地面集输系统可行性分析和柱塞气举运行制度优化。

2.1 柱塞气举单体工艺分析

2.1.1 适用条件和工艺特点

常规柱塞气举工艺适用条件:直井或小斜度井(井斜≤60°)、最大产水量小于15 m3/d、气液比大于480 m3/m3、自喷或间喷气量0.2×104~2×104m3/d、油管内径一致且光滑畅通。 柱塞气举工艺具有适用范围广、举液效率高、自动化程度高、机械排水、绿色环保、性价比高和投入产出比高等特点[11]。

2.1.2 应用时机

结合气井生产动态,气井全生命周期主要划分为自然连续生产期、措施连续生产期和间开生产期[12],对比泡沫排水和速度管柱主体排水采气工艺,柱塞工艺适用范围更广,有效期更长,直至间开生产期过渡点。综合考虑工艺有效期及经济效益,分析认为应在气井自然连续生产末期开始应用柱塞气举工艺。

2.1.3 参数设计

影响柱塞气举的因素分为不可控因素和可控因素。不可控因素为液气比、地层压力、产气量、采气管线压力;可控因素为井下限位器深度、开井压力和开井时间,参数设计实质主要是对可控因素的设计[13- 14]。

(1)井下限位器深度:根据油管下入深度和液面高度确定井下限位器深度,尽量靠近管鞋,对光油管气井,井下限位器宜安装在油管管鞋之上 2~5 根油管之间,若生产管柱存在变径的长度大于柱塞长度,井下限位器宜安装在变径深度之上 1~5 根油管之间。

(2)柱塞运行过程中,由于环空中气体的流动速度很低,摩擦阻力可忽略不计;柱塞运行摩擦阻力很小,可忽略不计;假如柱塞下油管中仅存在单向气体流动,可忽略油套管中静气柱压力的差别[13],最小井口套压根据式(1)计算:

pcmin=[pp+ptmin+pa+(pLH+pLF)×qL]×(1+Hz/K)

(1)

式中:pcmin—最小井口套压,柱塞到达井口时的套压,MPa;

pp—举升柱塞本身所需压力(pp=柱塞重量/柱塞截面积,推荐柱塞质量5 kg),MPa;

pLH—举升每方液体所需压力,MPa/m3;

pLF—举升每方液体产生的摩阻,MPa/m3;

qL—单循环举升液量,m3;

ptmin—柱塞到达井口后的油压,MPa;

pa—当地大气压力,MPa;

Hz—井下限位器位置,m;

K—与油管尺寸有关的常数。

计算时,通常假定流体温度和流速都是恒定的,对于一定尺寸的油管和液体类型,(pLH+pLF)是恒定的。

(3)最大井口套压由式(2)计算:

pcmax=[(At+Aa)/Aa]×Pcmin

(2)

式中:pcmax—最大井口套压(通常取油井开井时的套压),MPa;

At—油管截面积,m2;

Aa—环空面积,m2。

(4)关井时间由式(3),开井时间由式(4)计算:

tdl=(Hz-Hf)/Vfl

(3)

tup=Hz/Vr

(4)

式中:tdl—柱塞在液体中的下落时间,min;

tup—柱塞上行时间,min;

Hz—井下限位器位置,m;

Hf—关井时液面恢复深度,m;

Vfl—柱塞在液体中的下落速度,m/min,经验值 15~40 m/min;

Vr—柱塞平均上升速度,m/min,经验值 150~300 m/min。

2.2 柱塞气举示范区选取

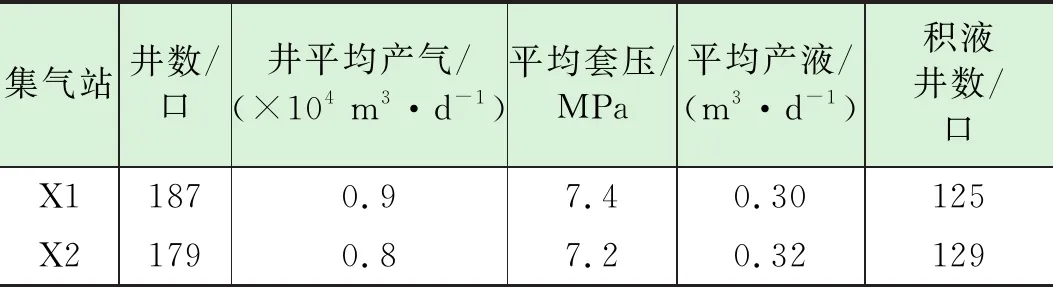

结合柱塞气举适用条件,综合对比神木气田各集气站,发现神木气田X1、X2集气站投产时间较早、目前平均套压和井均产液较少,且积液井数较多,同时结合地理位置,为了便于后期统一管理,综合考虑,优先选取X1、X2集气站作为柱塞气举示范区建设如表2所示。柱塞气举示范区选井原则:气量0.2×104~2×104m3/d,套压2~10 MPa;适时泡排或周期泡排井;泡排效果不明显井;井筒内径一致,且光滑通畅;非速度管柱、同步回转措施井;非水淹停产井。

表2 柱塞气举示范区气井生产情况统计表

2.3 地面集输系统可行性分析

X1、X2集气站建设柱塞气举示范区前日均产气130×104~150×104m3,日均产水20~40 m3,预测柱塞示范区建成后日产气在160×104m3以上,日均产水50 m3以上。通过核算主要设备处理能力及干管集气能力,表明集输系统能满足示范区建成后的运行要求。

2.4 柱塞气举运行制度优化

柱塞气举示范区共投运柱塞气举气井136口,其中X1集气站63口,X2集气站73口,分别占措施井数的62%和67%。通过柱塞气举参数设计,建立四种运行制度,分别为定时、压力微升、压力回升和压力跌落模式[15]。根据气井生产状态,通过对比分析,柱塞气举示范区主要适用的运行制度为定时和压力微升两种模式。对于积液相对较少的气井,由于柱塞周期举升液量相对较少,举升后压力变化不明显,若采用压力微升模式极易导致气井错过最佳开关时机,使气井积液加重,因此定时模式优于压力微升模式。136口柱塞气井中,定时开关气井128口,压力微升气井8口。

但是,定时模式是通过调整开关井时间,难以确定最佳开关井时间,为避免开关井时间过长或过短,进一步提高柱塞运行效率,试验开井时机以关井过程中套压回升速率达到某个值为开井时机,关井时机以开井过程中套压回升速率为达到某个值为关井时机。结合柱塞气井生产动态特征,制定开井以套压回升速率0.1 MPa/h、0.2 MPa/h、0.3 MPa/h为时机,关井以套压回升速率0.1 MPa/h、0.15 MPa/h、0.2 MPa/h为时机,对比产气量,得出以下三种运行效果良好的制度:

(1)当气井产量≥1×104m3/d时,开井以关井过程套压回升速率0.2 MPa/h为时机,关井以开井过程套压回升速率0.15 MPa/h为时机。

(2)当0.5×104m3/d≤气井产量<1×104m3/d时,开井以关井过程套压回升速率0.2 MPa/h为时机,关井以开井过程套压回升速率达0.1 MPa/h为时机。

(3)当气井产量<0.5×104m3/d时,开井以关井过程套压回升速率0.1 MPa/h为时机,关井以开井过程套压回升速率0.1 MPa/h为时机。

3 推广应用效果评价

(1)增产效果。柱塞气举示范区共投运柱塞气井136口,示范区建设后井均产气量0.77×104m3/d,较建设前提高0.15×104m3/d,当年累计增产5 692×104m3/d,产量递减率由措施前的18.8%降到17.7%。柱塞气井在单井产量、稳产能力等方面均优于非柱塞气井。

(2)压力分析。柱塞气举示范区建设后平均套压较建设前降低1.3 MPa,相比建设前降幅增加1 MPa。其中,单井产量在0.5×104m3/d以上的气井套压降低较明显。

(3)排液效果。与在未投新井,且开井数相近,泡沫排水措施量减少的情况下,同期对比,X1、X2集气站产液量分别增加9 m3/d和6 m3/d,液气比分别提高0.06 m3/104m3和0.05 m3/104m3。

(4)经济效益。柱塞气举单井成本15万元/井,柱塞气举示范区136口柱塞气井总共投入成本2 040万元。截止目前,136口柱塞气举累计增产10 189×104m3,创造经济价值10 189万元,减少泡排20 896井次,节约731万元,投入产出比1∶5.4。随着投运时间的延长,经济效益会进一步凸显。

(5)稳定性评价。柱塞示气举范区136口柱塞气井,累计运行25 320 d,运行时率为98%,累计出现故障54次,整体运行平稳。

4 结论

(1)柱塞气举工艺适用于产量为0.2×104~2×104m3/d,压力为2~10 MPa的气井,适用范围广,既能高效排水,也可实现气井智能间歇生产,且有效期长,投入产出比高,可规模推广应用。

(2)柱塞运行制度在定时模式基础上,提出开、关井时机以套压回升速率为时机的三种运行制度,效果良好,可为柱塞气举运行制度自动优化技术提供依据。

(3)柱塞气举示范区适合于投产时间较早、气井产液且分布较集中、集输系统可行的气区。神木气田柱塞示范区建设取得良好成效,对柱塞气举工艺规模应用具有指导意义。同时,随着柱塞气举工艺应用规模的扩大,柱塞运行制度智能优化调整技术将成为未来主要的研究方向。