长寿命减扭防磨工具的研制与现场应用

2022-03-30杨晓勇李东林骆劲羽

杨晓勇, 郭 鸣, 李东林, 骆劲羽, 吕 双, 刘 洋, 成 琪

1中国石油集团渤海钻探工程技术研究院 2中国石油集团渤海钻探油气合作开发分公司

0 引言

大位移井、大斜度井等复杂井钻井周期长,钻柱承受的摩擦阻力大,钻压与驱动扭矩有效传递效果差,甚至扭矩超过钻柱承受能力会发生钻具失效导致无法钻进[1- 6]。同时,钻杆接头会与套管内壁在侧向力和轴向力的耦合作用下形成间歇式的滚动摩擦副,钻杆和套管间在长时间摩擦作用下将会严重磨损,造成套管整体强度下降,易过早破漏或被挤毁从而影响油气井寿命和开采效益[7- 10]。钻杆严重磨损后会导致报废或降级处理[2]。减扭防磨工具可以将钻杆与套管间的摩擦转化为工具本体与其旋转外套间的摩擦,有效传递施工扭矩、降低套管磨损达到减小施工扭矩和保护套管的目的。

国外对减扭防磨工具的研究较早,相对成熟,如美国WWT能源公司的NRPS减阻防磨套和Weatherford公司的LOTAD防磨减扭工具现场应用效果较好[11],但其昂贵服务费用很难被现场接受,国内很难得到广泛的推广。国内常用的减扭防磨工具主要有钢套式、橡胶式和滚动轴承式等3种,但均存在使用寿命不长、减扭防磨效果不理想等的问题[ 10- 15]。为此,研发一种长寿命、高效、低成本的减扭防磨工具是当务之急。

本文在国内外减扭防磨工具结构特点及现场应用情况分析的基础上研制了一种由旋转外套、芯轴、硬质合金耐磨条、硬质合金耐磨柱、挡环组成的全金属减扭防磨工具,本工具可与钻杆连接使用,金属外套外径比钻杆接头外径大,钻进过程中工具金属外套与套管内壁接触,可将钻杆与套管间的摩擦转化为镶嵌在工具中的一对硬质合金摩擦副间的摩擦,有效地降低了摩阻系数,提高了钻压和驱动扭矩的传递效率,降低了套管与钻杆间的摩擦磨损,对套管和钻杆具有很好的保护作用。该工具在大港油田、华北油田应用4口井,累计工作寿命达到1 200 h以上,同一井深减扭防磨工具应用前后施工实测扭矩最高降低29%,提高了工具的使用寿命及减扭效率,满足了现场对长寿命、高效减扭防磨工具的需求。

1 减扭防磨工具结构设计

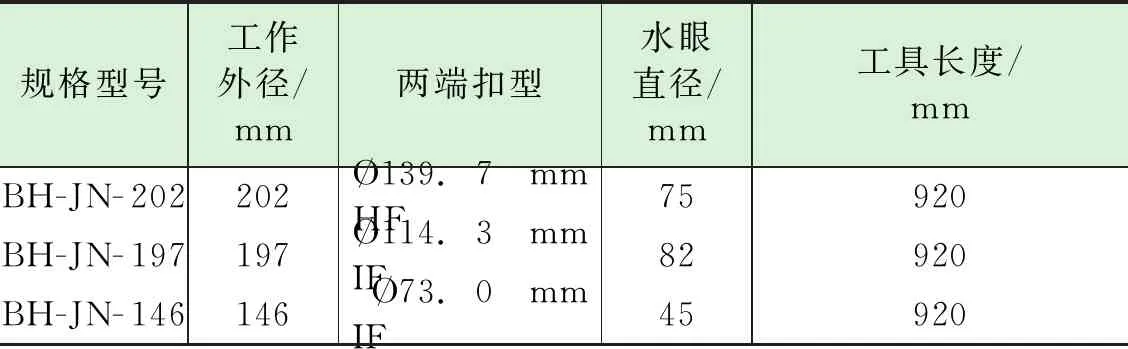

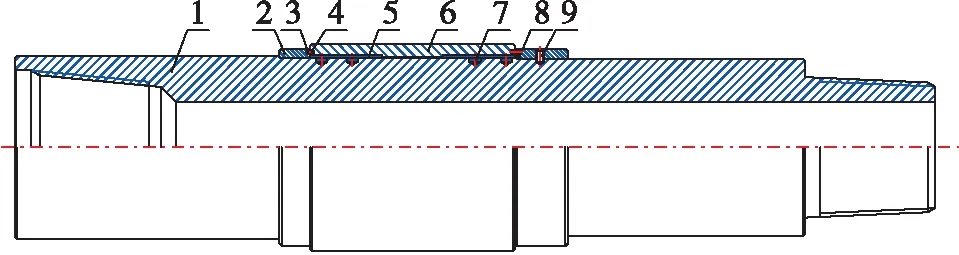

本文研制的减扭防磨工具结构如图1所示,主要由工具芯轴、上挡环、工具外套、下挡环组成。减扭防磨工具技术参数如表1所示。

表1 减扭防磨工具技术参数

1.工具芯轴;2.上挡环;3.挡环侧壁硬质合金条;4.外套侧壁硬质合金条;5.外套内壁硬质合金条;6.工具外套;7.本体硬质合金柱;8.下挡环;9.销钉。

减扭防磨工具采用开式钻井液润滑,轴承式结构设计。基于工具的使用寿命及安全性考虑,工具芯轴、挡环、外套均采用高强度的37CrMnMo材料制成。工具芯轴采用整体式设计,下挡环通过销钉与本体连接,装配、保养方便。上下挡环与工具外套接触的侧壁镶嵌硬质合金条,工具芯轴与外套接触部分的两端均镶嵌硬质合金柱,这样就能保证在工具旋转过程中工具外套与芯轴及上下挡环间接触的均为高硬度硬质合金材料,既增强了工具的耐磨性从而延长了工具的使用寿命,又降低了工具外套与芯轴间旋转时的摩阻,满足了现场对减扭防磨工具长寿命、高效的需求。

2 减扭防磨工具工作原理

根据井下工况设计最优的工具安放数量、位置连接在钻柱中,工具两端用于与钻杆连接,工具外套的外径尺寸大于钻杆接头外径,在钻进过程中工具外套与套管内壁接触,工具芯轴随钻杆旋转进而与外套发生相对转动,将原来钻杆与套管内壁的摩擦转换为工具芯轴与外套间的摩擦,可有效降低扭矩传递损失,提高钻进效率。

3 减扭防磨工具性能测试

减扭防磨工具的抗拉、抗扭强度是保证其井下顺利应用的关键指标,本文以BH-JN- 202 减扭防磨工具抗拉、抗扭强度性能检测为例阐述该工具性能测试过程。

3.1 测试目标参数的制定

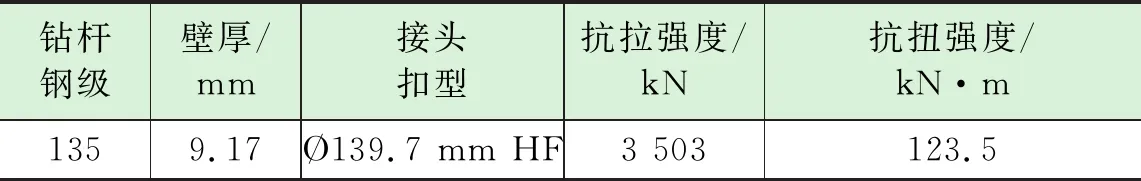

BH-JN- 202 减扭防磨工具在应用过程中与Ø139.7 mm钻杆连接使用,为了保证工具使用过程的安全性,BH-JN- 202 减扭防磨工具的抗拉、抗扭强度要高于Ø139.7 mm钻杆的抗拉、抗扭强度。API标准(API SPEC- 5DP)中常规Ø139.7 mm钻杆的抗拉、抗扭强度参数如表2所示。BH-JN- 202 减扭防磨工具性能检测目标值为:抗拉强度、抗扭强度 。

表2 Ø139.7 mm钻杆的抗拉抗扭性能参数

3.2 测试过程及结果

BH-JN- 202减扭防磨工具抗拉强度测试在LY- 5MN 拉压测试装置上进行,工具两端分别连接到设备测试接头两端,减扭防磨工具抗拉强度测试结果如图2所示,在施加拉力3 550 kN时,工具未发生塑性形变,工具保持完好,实验结果表明BH-JN- 202 减扭防磨工具抗拉强度优于API标准中对135(S)级Ø139.7 mm钻杆的抗拉强度的规定。

图2 减扭防磨工具抗拉强度测试结果

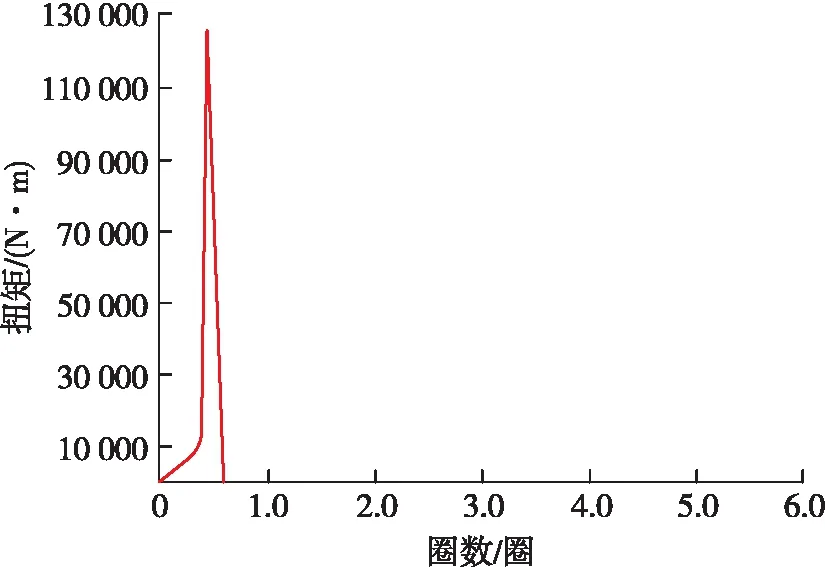

抗扭强度测试在DYNJ- 380/200 液压拧扣机进行,工具放入测试设备中,设备一端钳口固定,另一端钳口扭转,测试结果如图3所示。在设备施加125 kN·m扭矩时,工具未发生屈服,保持完好。实验结果表明BH-JN- 202 减扭防磨工具抗扭强度优于API标准中对135(S)级Ø139.7 mm钻杆的抗扭强度的规定。

图3 减扭防磨工具抗扭强度测试结果

4 减扭防磨工具现场应用

截止目前,本文研制的长寿命减扭防磨工具在大港油田大位移井、大斜度井共计应用4口井,最大井深5 789 m, 最大水平位移4 291.26 m。4口井同一井深范围应用工具后钻进扭矩的实测值与不用工具的模拟值相比平均降低了约18%(如表3),工具累计使用时间达到1 280 h。

表3 减扭防磨工具在大港油田现场实验结果

4.1 XⅠ井基本情况

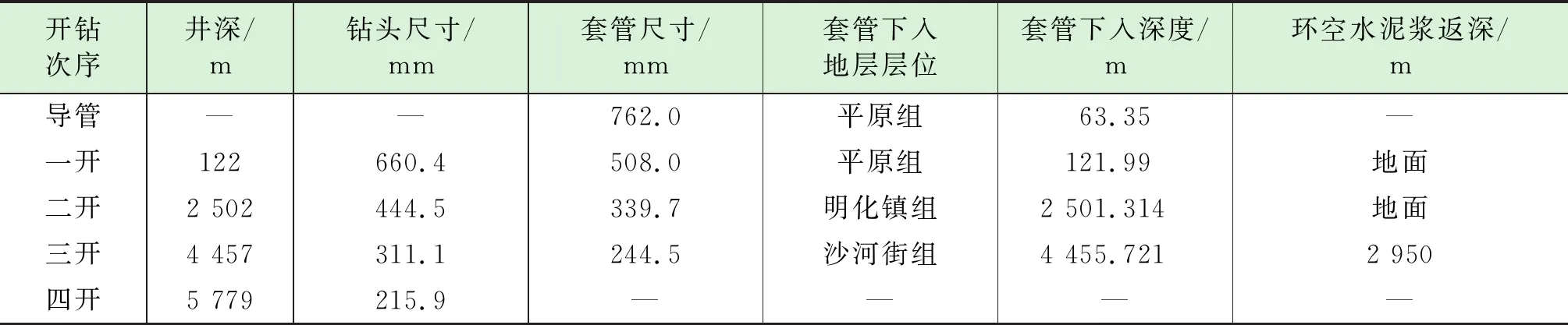

XⅠ井是一口在埕海油田埕海2- 2人工岛实施的四开三段制定向井,设计井深5 789 m,设计最大井斜53.41°,设计水平位移4 281.16 m,实钻井身结构如表4所示。本井三开施工期间钻井扭矩迅速增高,三开钻进至2 868 m时钻井扭矩达到34.33 kN·m,钻进至4 007 m时钻井扭矩达到38.25 kN·m,施工期间顶驱经常维修,延误了作业周期。为了保证后续施工顺利进行,提高生产时效,钻井公司决定使用长寿命减扭防磨工具,以缓解高扭矩可能造成的事故复杂及设备损坏问题。

表4 XⅠ井实钻井身结构

4.2 应用效果分析

XⅠ井减钮防磨工具应用井段为三开4 007~4 457 m、四开4 457~5 779 m。基于Landmark 软件对安放减扭防磨工具位置、数量的效果分析,减扭防磨工具在造斜段一个钻井立柱接入一支,稳斜段、直井段两个钻井立柱接入一支的原则进行安放。应用减扭防磨工具井段及数量情况如表5所示。

表5 减扭防磨工具应用情况

在减扭防磨工具应用过程中,三开井深4 007~4 457 m,一趟钻完成,应用减扭防磨工具44支,共计入井时间155 h。四开井深4 457~5 779 m,由于其它配套工具的原因,共分4趟钻完成,应用减扭防磨工具53支,共计入井时间1 125 h,该井应用的减扭防磨工具累计最长入井时间达到1 280 h。在井深4 007 m时安放减扭防磨工具前后钻井实测扭矩如图4所示。在三开井深4 007~4 457 m和四开井深4 457~5 779 m应用减扭防磨工具扭矩的实测值与未加减扭防磨工具扭矩的模拟值对比分析如图5、图6所示。

图4 XⅠ井同井深未加与加减扭防磨工具扭矩实测对比

图5 XⅠ井三开预测扭矩与实测扭矩对比

图6 XⅠ井四开预测扭矩与实测扭矩对比

由图4可知,在井深4 007 m时应用减扭防磨工具前后扭矩的实测值由41.5 kN·m降到32.15 kN·m,扭矩降低29%。由图5、图6可知,安装减扭防磨工具扭矩的实测值与未安装减扭防磨工具扭矩的模拟值相比,扭矩平均降低了18%。通过应用减扭防磨工具,实钻扭矩明显降低,效果明显。

5 结论

(1)长寿命减扭防磨工具室内测试结果表明,该工具抗拉强度、抗扭强度优于API标准中同扣型135(S)级钻杆相应性能参数值,工具安全,可靠性较好。

(2)本文研制的减扭防磨工具单井累计应用时间达到1 280 h无故障,无需保养,性能稳定,无破损,大幅度延长了减扭防磨工具的使用寿命,避免了因减扭防磨工具寿命短造成起钻次数增加从而影响钻井效率的不利因素,对钻井效率的提升具有重要意义。

(3)现场应用结果表明,本文研制的减扭防磨工具减扭效果明显,解决了现场因钻井扭矩过大造成的各种复杂事故甚至停钻的危险,为提高大斜度井、大位移井钻压与驱动扭矩传递效率的提升提供了有效的技术手段,具有很好的市场推广价值。