小通径注水井测调一体化分注技术研究及应用

2022-03-30孟祥海刘义刚张志熊陈华兴

孟祥海, 刘义刚, 陈 征, 张 乐, 蓝 飞, 张志熊, 陈华兴

中海石油(中国)有限公司天津分公司

0 引言

渤海油田绝大部分油藏具有储层跨距大、小层多、非均质性突出等特点[1- 7],分层注水开发是确保渤海油田长期稳产增产的重要开发方式[8],目前有分层注水井750余口,这些分注井的内通径有120.65 mm、101.6 mm、98.55 mm、82.55 mm四种尺寸[9- 10],其中82.55 mm为最小内通径尺寸。内通径为82.55 mm的小通径分注井目前有108口,随着海上油田侧钻井、套管补贴井以及油井转注需求的增加,小通径注水井势必逐渐增多,未来将成为海上油田很重要的一类分层注水井。

目前小通径分注井只能采用同心集成分层注水和一投三分注水工艺,通过钢丝多趟投捞作业实现多层段分层测调,调配耗时长、效率低,占用海上平台正常生产作业时间,且注水分层段数受限在三层以内,无法满足渤海油田精细化注水要求[11- 15]。边测边调分注工艺、电缆永置智能测调分注工艺和无缆智能测调分注工艺等高效测调分注工艺目前只适用于101.6 mm以上内通径尺寸的注水井,缺乏适用于82.55 mm小通径分注井的高效测调分层注水工艺[16- 18],亟待研究。鉴于电缆永置等智能测调分注工艺目前仍处于解决其高故障率的攻坚阶段,因此,本文对小通径分注井边测边调工艺技术进行了优化改进,形成了适用的验封测调注水工作筒及配套工具,满足了渤海油田小通径分注井由传统分注工艺向智能分注工艺过渡阶段的高效测调需求。

1 小通径验封测调一体化分注工艺系统

小通径注水井验封测调一体化分注工艺系统包括井下供电及信号传输系统与测调系统。井下电缆供电通过单片机和D触发器控制继电器的通断来为地面控制器供电;信号传输采用单电缆多频段载波的方式,通过二进制编码方式进行传输;信号通讯分为信号发送、信号接收和上位机通讯三个部分。

主要工作原理为:通过插入密封与封隔器的配合完成层间密封,利用注水测调仪器检测井底温度、压力、流量参数,地面控制设备对井底参数进行监控,通过地面控制器控制注水测调仪器,调节注水工作筒工作水嘴的大小,改变各地层注入量大小,提高分注效率。基于测调系统优化以及关键工具设计,最小通径验封测调一体化分注工艺系统突破了注水层数的限制,实现一趟电缆完成所有验封与调配作业,且可以实时监控各注水层位的温度、流量以及压力等数据并实时调节水嘴大小。

2 关键工具及工艺设计

2.1 验封测调一体化分注管柱设计

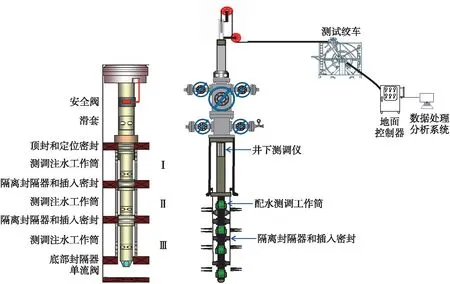

Ø82.55 mm小通径验封测调一体化分注管柱采用一个工作筒对应一个油层的方案,如图1所示。整个管柱主要由以下部分组成:①油管。满足井筒尺寸条件下,尽量选择大的注水通道,减小摩阻;②安全阀。井控工具,防止井喷、井涌,可迅速关闭注水管柱;③滑套。提供洗井通道以及修井作业中循环压井;④顶封和定位密封(或顶部封隔器)。分隔注水段和上部套管环空,使整个管柱在此定位。完井后下压一定吨位,防止管柱的蠕动给注水管柱带来不利影响,延长管柱寿命;⑤测调一体化工作筒。控制当前层的注水量。设有定位对接机构和可调水嘴,起到与测调仪器的对接定位并控制注水层水量的作用;⑥隔离封隔器和插入密封。层与层之间的隔离密封;⑦单流阀(或丝堵)。不考虑反洗井则可将单流阀换成丝堵。

图1 Ø82.55 mm小通径验封测调一体化分注工艺及管柱系统

图1所示小通径验封测调一体化分注管柱采用电动验封仪器,电动验封仪器可地面直读验封数据,管柱验封后,将验封测调一体化仪器下入井下至最下一级注水工作筒,通过地面控制器控制测调仪与注水工作筒对接,测试测量工作筒内流量参数;上提注水测调仪至上一级注水工作筒上部,下放测调仪与上一级注水工作筒对接,检测通过上一级注水工作筒的流量,利用递减法计算,可得出当前两层的注入量。以此类推,注水测调仪器逐级上提测量各层段流量参数,减少重复作业。

2.2 测调工作筒设计

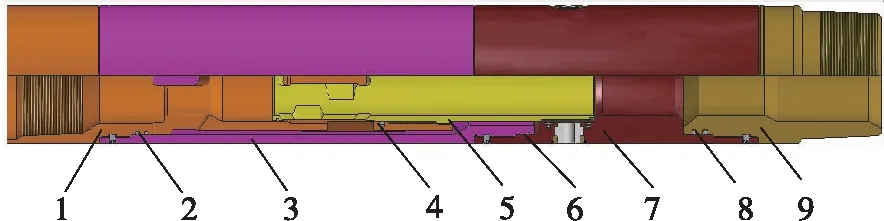

Ø82.55 mm小通径注水井验封测调一体化分注工作筒(图2)设计采用固定于工作筒内部的可调水嘴实现地层的分层调配。为解决小通径密封筒注水井预留尺寸较小的问题,对测调工作筒结构进行优化,采用同心结构设计,上部设置连接油管扣,型号为Ø73.02 mm NUB×NUP;为实现多层测调分注功能,密封筒中部开设桥式通道双流道和中心通道,在装置下部安装固定水嘴和活动水嘴,通过组件轴向移动实现对活动水嘴轴向移动的灵活控制。

1.上接头;2.“O”型密封圈;3.外筒;4.挡砂圈;5.调节轴套组件;6.“O”型密封圈;7.固定水嘴转件;8.“O”型密封圈;9.下接头。

主要技术参数:长度756 mm,最大外径80 mm,最小内径46 mm,最大单层排量1 000 m3/d,耐温-40~150 ℃,耐压等级50 MPa。

工作筒结构优化后,内部注入水流道主要为中心通道和桥式通道,二者均可实现地层多层注水,桥式通道还兼具平衡水嘴前后两侧压力的作用。工作筒在优化设计过程中,分别对内部两处位置进行中心通道与桥式通道优化,首先是上接头与外筒连接处,上接头内部中心管作为整个工作筒的中心通道,外筒与上接头连接后形成的环空作为该处的桥式通道,桥式通道与中心通道由上接头旋转槽联通;其次是在固定水嘴处设置一体式桥式通道。中心通道与桥式通道的设计采用轴套式结构,具有设计尺寸小、桥式通道空间大的优点。

2.3 验封测调一体化工具设计

验封测调一体化仪器是小通径注水井验封测调一体化分注工艺的关键井下工具,其主要作用是监测井下各地层温度、流量、压力等参数,同时调配各地层分层注水量,针对小通径注水井井下空间的限制,研制了一种新型同心验封测调仪,如图3所示。

图3 验封测调一体化工具示意图

该同心验封测调仪整体采用短节式分体设计,上部为流量短节,中部为测调控制短节,下部为验封短节,各部分均可独立工作,测调控制短节可以通过串口与上下短节实现信号传输,然后通过单芯电缆将信号传输至地面控制器,兼具验封与测调功能。

该验封测调仪最大外径42 mm,工作温度范围为-40~50 ℃,最高耐压60 MPa,流量测量范围10~1 000 m3/d,流量测量误差控制在5%以内,单层配水调整时间不超过8 min。

3 室内及试验井性能实验

3.1 耐压及密封性测试

为测试最小内通井测调一体化配水器的整体密封性能,开展了耐压及密封性测试试验。首先将测调一体化配水器固定在打压架上,连接打压泵和液压管线,打压泵通过阶梯式打压将压力升至50 MPa,停止打压,保压50 MPa,30 min后观察压力表中显示的压力值,若压力波动不超过0.5 MPa,即为耐压50 MPa合格,高压密封效果良好,反之若出现压力减小及配水器表面有明显漏液。说明配水器耐压及密封性存在问题,需要拆装检查,对于有问题部件重新加工。

试验过程中,对工作筒采用阶梯式加压,依次加压至3 MPa、15 MPa、30 MPa、42 MPa,各阶段均保压10 min,然后升压至50 MPa,保压30 min。

总共选取12根工作筒进行密封性能测试试验,测量工作筒在各稳压阶段的筒内压力,与目标打压压力对比,判断工作筒密封性能。计算所有工作筒在加压、稳压过程中目标压力与筒内压力的压力差,如图4所示。

由图4可知,12根工作筒在不同压力稳压时,保压后压力波动均不超过0.5 MPa,无明显渗漏,测试合格。其中,随保压压力升高,压力波动也呈现升高的趋势,工作筒在3 MPa保压后压力波动均为0,15 MPa保压后压力波动不超过0.2 MPa,30 MPa和42 MPa保压后压力波动均不超过0.3 MPa,50 MPa保压后压力波动最大达到0.4 MPa。

图4 工作筒耐压测试压差分布

为测试工作筒耐压等级,对工作筒持续打压,实验结果表明,研制的最小内通径分注井测调工作筒在工作压力60 MPa、工作温度150 ℃时,保持30 min,压力不降无渗漏,水嘴可正常开关,完全关闭状态下无泄漏,测试合格。

3.2 静压下调节扭矩测试

在常温常压下,将配水器一端固定在台钳上,另一端利用支撑杆支撑,保证测调一体化配水器水平放置,利用手动调节工具及扭矩扳手插入测调一体化配水器内部,旋转扭矩扳手,检测测调过程中调节扭矩的大小。测试结果表明,12根工作筒在静压条件下调节扭矩均在4~5 N·m,均小于6 N·m,测试合格。

3.3 验封测调仪测试

利用试验井,分别进行验封测调仪外壳耐压测试、常温条件下通信功能等基本功能测试以及仪器耐高温测试。

(1)进行仪器外壳耐压测试,将仪器除去电机、电容、电路板、压力传感器(2个)、电感线圈、磁定位线圈、电源模块、行程开关、位置板、霍尔元件等电子元件,并用带密封圈的压力堵头替代压力传感器,再将仪器整体进行装配,将装配完成的仪器吊挂在试验井内,打压至80 MPa,保压30 min后泄压取出仪器。检查仪器外壳是否完好,将仪器外护管拧开,观察仪器电路骨架是否有水珠。通过读取高压下仪器数据,判断仪器外壳是否完好,以及仪器密封性是否符合要求。试验结果表明,仪器外壳耐压性良好,密封性完好,测试合格。

(2)进行验封测调仪功能测试,测试结果表明,测调仪在常温试验井内可正确绘制流量、压力、温度曲线,软件界面可显示仪器开收臂状态、水嘴调节状态、命令状态等信息,显示流量、温度、压力、缆头电压等参数以及仪器的位置信息等数据;测调仪在高温环境(150 ℃)下带不同长度电缆条件下通信、命令控制均正常,仪器在不带负载情况下,开收臂、正负调电流均在35~100 mA的范围内,坐封、解封电流在35~140 mA范围内,符合技术要求。

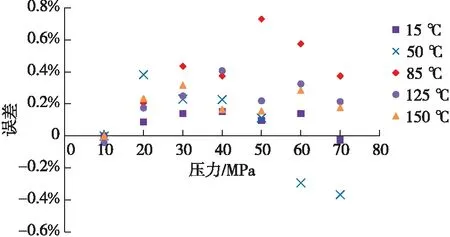

(3)为验证测调仪的压力测试精度,分别在15 ℃、50 ℃、85 ℃、100 ℃、125 ℃、150 ℃等6个温度下测量0、10 MPa、20 MPa、30 MPa、40 MPa、50 MPa、60 MPa、70 MPa 8个压力台阶,对比正程和返程两次测试的误差,如图5所示。由图5可知,在温度15~150 ℃以及压力10~70 MPa条件范围内,测调仪压力测试误差最大不超过0.8%,符合要求,测试合格。

图5 压力测试误差分布

最后,为进一步验证测调仪流量测试精度,分别在0、10 m3/d、30 m3/d、50 m3/d、80 m3/d、120 m3/d、260 m3/d、300 m3/d、540 m3/d、680 m3/d、800 m3/d等八个标定流量下进行流量检定精度测试,对比测调仪流量测试结果与标定流量,计算误差,测试结果如图6所示。从图6中可看出,除标定流量10 m3/d以及30 m3/d对应的流量测试误差超过15%,其他流量下,测调仪流量测试误差均小于15%,且流量测试误差随流量增大呈降低趋势,即流量越大,流量测试误差越小。海上油田小通径注水井单层注水量一般在300 m3/d左右,该测调仪流量精度测试基本符合测试要求,测试合格。

图6 流量测试误差分布

4 现场应用

研发的小通径注水井注水验封测调一体化工艺技术已在海上油田11口小通径注水井试验应用,最大分层数6层,最大下入深度2 700 m,最大应用井斜65°。从应用井情况看,共计验封调配144层次,一次验封测调成功率可达97.3%以上,平均单井测调时间在6 h以内,分层验封效果可达90%以上,分层流量测调误差在10%以内,测调精度在2%以内,分层配水合格率在95%以上,达到了海上油田小通径分注井高效测调的时效和技术要求。相比传统钢丝投捞测调工艺测调时效单井节约90 h/次以上,节省测调费用120余万元。分层配水合格率提高了近42%,一定程度上提高了注水开发效率,取得了较好的应用效果。

5 结论

(1)本文针对小通径注水井开展验封测调一体化技术研究,设计了注水工作筒、验封测调仪等关键工具,基于一个工作筒对应一个注水层得到一体化分注管柱,结合测调系统优化开发了适应于Ø82.55 mm小通径注水井的验封测调一体化分注技术。

(2)开发的小通径验封测调一体化分注技术,突破注水层数限制,可实现一趟电缆下入,实时监测井下不同注水层位的温度、流量与压力监控,并进行水嘴实时调控,且流量监测精度更高。

(3)现场应用情况表明该工艺一次验封测调成功率高、测调效率高、分层调配合格率高、测调精度高等优点,相比传统钢丝投捞测调工艺,可大幅节约单井测调时间,从而大幅缩短占井周期,节省测调费用,可在其余小通径注水井推广应用。