相国寺储气库安全快速钻完井技术集成应用

2022-03-30谭宾

谭 宾

1中国石油集团川庆钻探工程技术有限公司 2国家能源高含硫气藏开采研发中心

0 引言

类似于分布式能源系统,地下储气库因其储存方便、应变快、运行稳定,已逐步取代长途管道输送供气,成为解决供、需方地理位置差异及天然气市场旺、淡季需求量不同而造成的供需不平衡矛盾的主要手段,实现削峰填谷、应急保供和战略储备,关乎国计民生大事,具有重大的社会效益[1- 4]。地下储气库建设始于1915年,由加拿大在Wellland气田利用枯竭气藏建成的世界上第一座地下储气库[5- 6]。根据国际天然气协会(CEDIGAZ)2021年发布的《全球地下储气库2021》报告[7],截至2020年底,全球现有661座储气库在运行,另有91座在建设或计划建设中。我国第一座商业用储气库大港大张坨储气库始建于1999年[8],经过20余年的技术发展,储气库在建设数量和建设规模上已进入世界前列。伴随着碳中和的战略目标,我国能源供需结构将发生深刻的转变,天然气的消费也将迎来大规模增长,地下储气库在未来的经济建设与小康社会建设中起到不可或缺的作用,而我国地下储气库的数量和规模还远远未达到此要求[9]。

储气库按储集空间类型分为枯竭型油气藏储气库、含水层储气库、盐穴型储气库和矿坑及岩洞储气库[10]。其中,枯竭型气藏储气库因地质情况清楚、具有气藏剩余气量可作为基础垫底气的优势成为当前主要的储气库选址对象[11]。国外在历经了上百年的技术积累后已有较完整的建库配套技术[12]。国内在此领域总体起步较晚,相关学者虽已做了较多的研究[13- 20],储气库建库技术也得到了明显进步,但在复杂地质条件下安全快速钻完井、储层保护及井筒完整性控制等方面还面临挑战[21]。本文就西南地区首座储气库——中卫—贵阳联络线上配套相国寺储气库在建设中面临的问题、技术及应用成效进行了阐述,通过技术集成应用成功解决了储气库建设的经济性难题和各功能井的井筒完整性控制难题,为国内同类型储气库的安全快速建设提供参考。

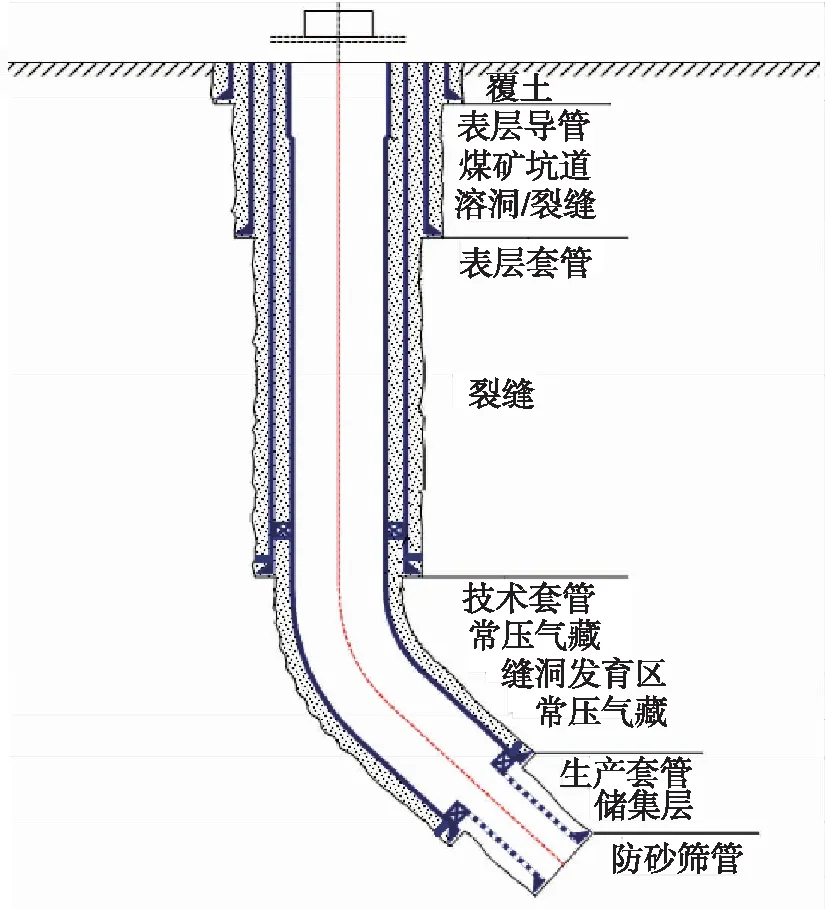

1 相国寺构造地质特点

相国寺储气库储集层在气藏开采中采空率已达96.60%,为典型的枯竭型气藏储气库。由于受其地理位置及构造运动的影响,除了具有与其它枯竭型气藏共有的低压易漏失特性外,还存在以下地质特点。

1.1 上部地层破碎

库区内地质构造主要以须家河组地层出露,中上部地层为雷口坡组和嘉陵江组。须家河组地层胶结差或未胶结,裂缝和洞穴发育;雷口坡组受印支运动影响,剥蚀严重;嘉陵江组以碳酸盐岩为主,溶孔、溶洞、大裂缝发育。老井在钻井过程中普遍表现为长段、失返型的恶性井漏,钻井液漏失量在数千至数万立方米不等,是制约储气库经济性建设的重大瓶颈之一。新钻注采井XC7井在采用空气钻进的情况下仍钻遇三个严重漏失段,表现为井口无岩屑及气体返出,在增加气体排量至300 m3/h后井口才仅有气体返出;XC8井因绕障作业需要采用钻井液钻进,钻至井深163 m即出现严重井漏,边钻边堵,耗时28 d钻至井深337 m中止,随后经过14 d专项堵漏无果后转换为充气工艺才得以继续钻进,后续又在421~424 m、435~471 m钻遇多处洞穴。

1.2 矿产资源丰富

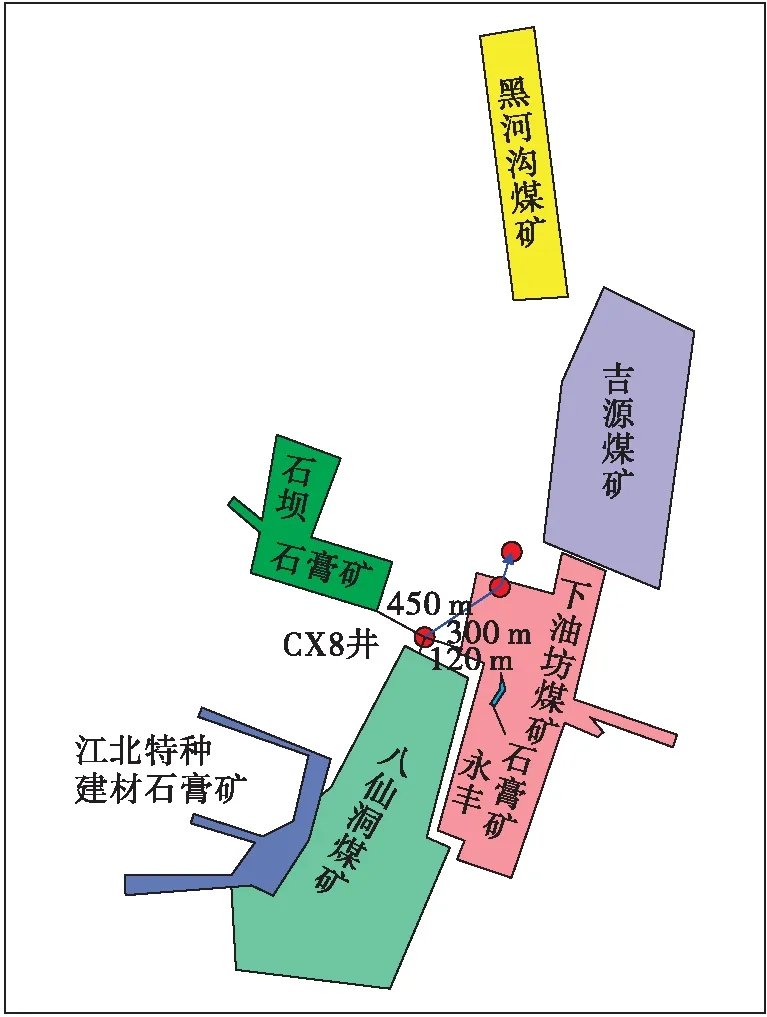

根据《相国寺储气库井位影响范围内矿区调查报告》,库区内矿产分布区域几乎布满整个背斜山脉,矿种以煤矿和石膏矿为主,少量硫铁矿,存在大片浅部采空区,如图1所示。

注:图中距离为距矿产登记边界距离。

1.3 典型高陡地质构造

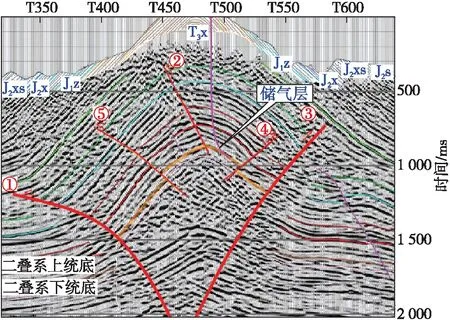

相国寺区域构造属于川东南中隆高陡构造区华蓥山构造群南端的一个局部构造[22- 25],呈北东向展布。构造东西翼各发育一条长度大致与背斜轴线相当、走向与轴线一致的大型倾轴逆断层,主体为断垒式不对称长轴背斜,如图2所示[22]。除断层及裂缝发育外,高陡、地层横向变化快、应力复杂使构造更加复杂化。储集层石炭系呈薄层状,厚度仅10 m 左右,且受倾角、断层影响,地层倾角变化大。

图2 高陡构造地震剖面图

1.4 低压气藏与常压气藏互层

经过多年的立体开采,目前茅口组气藏地层压力系数仅0.2左右,因缝洞发育,气藏采空度高,形成了易严重漏失的缝洞发育区;石炭系气藏地层压力系数仅0.1;而茅口组之上的长兴组开发力度不大,茅口组之下的栖霞组未进行开发,均为常压层。

1.5 储集层完整性受废弃老井影响

库内的老井主要以储集层或储集层以上的气藏为目的层,经过多年开采,老井井口装置、油层套管、水泥环质量等均受到不同程度腐蚀损伤,不但不能承担起注采井重任,还在一定程度上影响储集层的完整性。

2 安全快速钻完井技术

面对复杂地质条件给钻完井工程带来的挑战,相国寺储气库的建设首先要考虑的是在复杂地质条件下安全作业,然后才是经济建库。

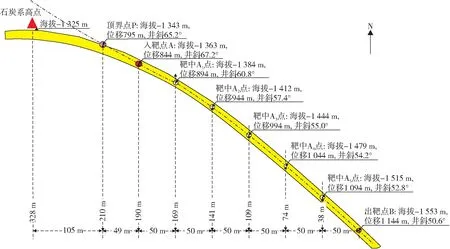

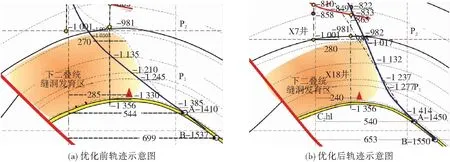

2.1 轨迹个性化设计与控制技术

增大井眼与储层的接触面积是增强储气库注采井能力的重要手段之一。相国寺注采井总体采用了沿构造倾向或轴向斜穿储层的三维地质靶体方式来增加储层段钻进进尺,如图3所示;同时,也受同场井、矿产采空坑道、断层/缝洞发育区、页岩/煤垮塌层的影响,新部署的注采井在设计过程中需要根据单井情况将井眼相碰、钻井介质漏入采空坑道、轨迹触顶穿底等风险纳入关键点控制,风险控制主要通过轨迹个性化设计来实现,即避开煤矿采空坑道、缝洞发育区、断层,拉开与同场井的距离,缩短易垮塌地层进尺,着陆之前根据着陆点储集层倾角调整井斜角。如图4所示,轨迹个性化设计前将从茅口组缝洞发育区中穿过,轨迹个性化设计后成功绕过茅口组缝洞发育区,避免钻遇缝洞型井漏。

图3 XC1井靶体投影示意图

图4 CX10井地质绕障轨迹优化设计

大尺寸井眼在定向绕障井段,宜选用尺寸较大、刚性较强的螺杆、钻铤及钻杆等,减少断钻具事件;固井前宜分段多次通井,通井钻具组合的刚度宜逐步增加。

高陡构造中,若靶点深度、倾角及视倾角预测不准确,易导致脱靶、提前入靶或入靶角度不理想,在储集层有限空间里很难进行有效调整,因此,提前预判入靶点深度、入靶所需井斜角和方位至关重要。施工中,利用测井数据、三维地震数据、实钻地质数据、钻井数据等对实钻地质剖面进行实时恢复,从不同方位的过井剖面展开对设计入靶点深度、靶体视倾角等关键数据精准预测,落实轨迹控制中每个细节,确保井眼轨迹按预期中靶,降低轨迹进入储集层后调整难度。

2.2 气体钻井技术

库区内中上部地层破碎,部分井段存在裂缝、溶洞等,采用钻井液钻进时井漏严重,漏程长,漏失量大,堵漏周期长且效果不理想。气体钻井技术在川渝地区已是成熟技术,在相国寺构造集成应用气体钻井工艺是优快钻井和经济建库行之有效的方法。针对恶性井漏、地层出水、井底有沉砂等井下复杂,应在装备配置及应急预防方面做足准备。在严重井漏井段采用大排量提升气体携屑能力;在地层出水井段根据出水量大小择机实施雾化和充气工艺的转换;在确认井底有沉砂时,分段多次举砂清砂,保持井眼清洁。

2.3 超低压枯竭气藏储层保护技术

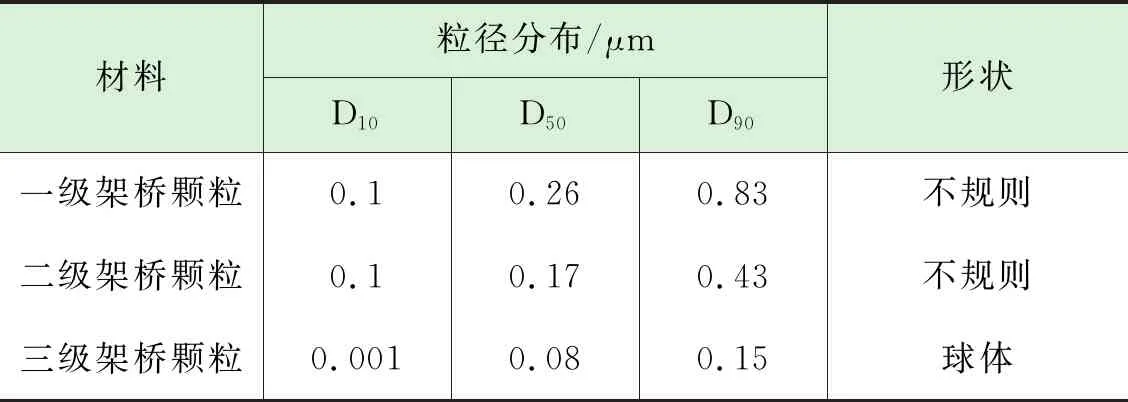

相国寺石炭系储集层裂缝、孔隙发育程度高,渗透率值区间为55.912~1 151.6 mD,地层压力下降91.68%,钻井液中固相颗粒容易在正压差作用下对孔喉、裂缝造成严重伤害。集成应用多级架桥屏蔽暂堵技术是超低压枯竭气藏储层保护的有效途径,借助正压差作用在近井壁形成屏蔽暂堵环,阻止钻井液中固相颗粒对储层造成伤害。相国寺石炭系储集层孔喉直径多是小于0.5 mm、裂缝宽度也小于1 mm,利用D90架桥原理,分别采用D90为0.83 mm、0.43 mm的矿物类一级、二级架桥颗粒和D90为0.15 mm的可变形类三级架桥颗粒实施桥堵,具体配方为:钻井液+2.5%~5%一级架桥颗粒+1.5%~2.5%二级架桥颗粒+0.1%~0.3%三级架桥颗粒。该配方酸溶率≥93.82%,对钻井液流变性、润滑性影响小,岩心损害率由41.87%降低至18.33%。多级架桥颗粒性能参数见表1,加入多级架桥颗粒后钻井液性能评价见表2。

表1 多级架桥颗粒粒径分布优化

表2 多级架桥颗粒钻井液性能评价

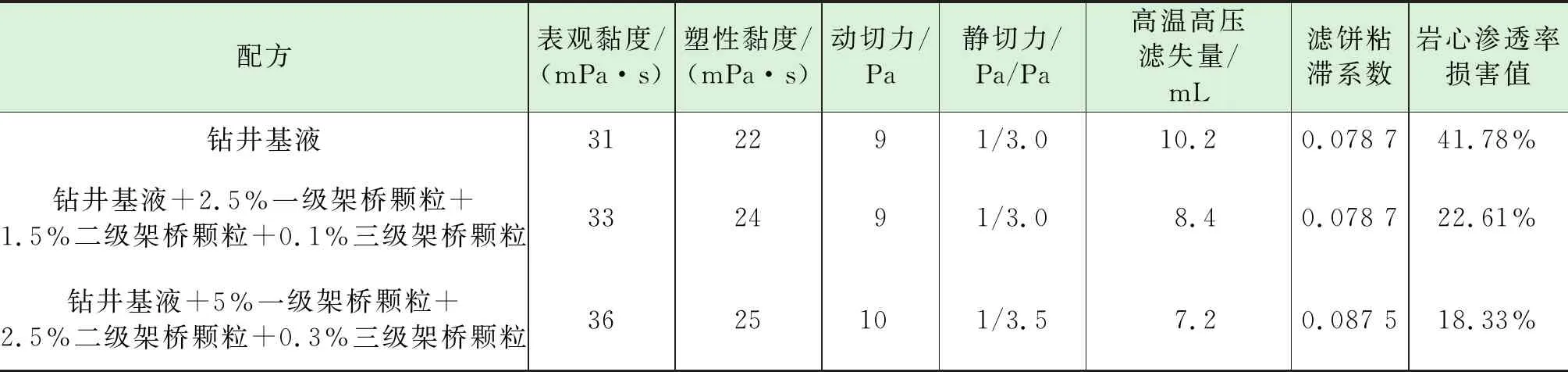

2.4 注采管柱安全下入工艺

注采管柱安全下入工艺是枯竭型气藏注采井完井工艺中的关键技术。枯竭型气藏连通性好,建库初期储集层压力系数低,建库后期随着注气量增加压力系数也将增大,为控制管柱下入时的井控安全风险和提高作业时效,井漏严重、管柱下入过程中存在漏转喷风险的井采用分段下入工艺,在带压作业井口装置的协助下,先快速下入带断销式盲堵的BWD插管封隔器管柱,如图5(a)所示,坐封建立安全屏障后,再回插可取式封隔器+油管+井下安全阀管串,如图5(b)所示,环空注液氮或保护液保护套管;而漏失量小、井内压力可以控制的井则采用一次性下入工艺,将支撑储层的防砂筛管、油管和井下安全阀等管串一次性下入到底,虽然一次性下入气密封油管所耗周期较长,但井内压力可控,井下风险较小,可有效节省一次起下钻作业周期。

图5 注采管柱分段下入工艺流程示意图

3 井筒完整性控制技术

储气库井筒完整性是储气库长期安全有效运行的重要保障, 井筒完整性不仅包括新建注采井井筒完整性,还应包括老井治理的完整性。

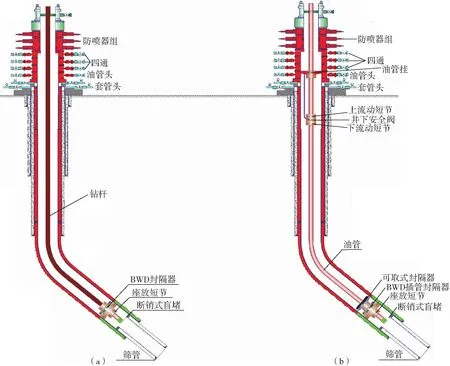

3.1 注采井井筒完整性控制技术

注采井运行期间在强注、强采的交变载荷作用下易产生如图6所示的泄漏通道,成为储气库全生命周期完整性隐患。以生产套管为界限,在管外储集层天然气穿过套管鞋经水泥环缝隙或薄弱盖层上窜至地面或者其它低压层,形成管外通道;在管内经密封不严的封隔器胶筒、油管丝扣、油管挂等窜至井口。为降低生产套管内外气体泄漏风险,从井身结构、管内外密封完整性方面着手,强化井屏障部件,保障井筒密封完整性,从而提高注采井全生命周期。

图6 注采井潜在的泄漏通道示意图

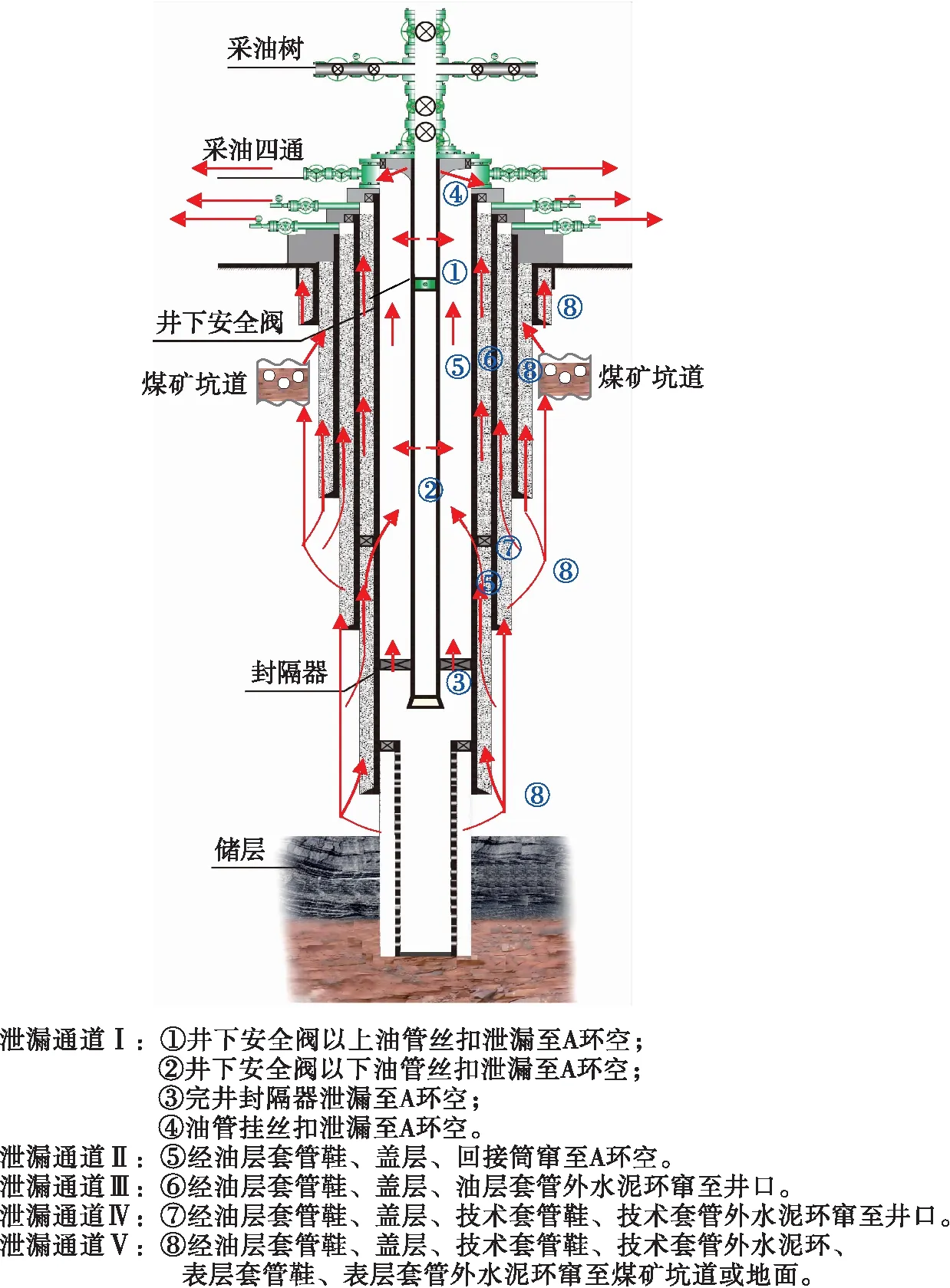

3.1.1 井身结构优化

相国寺构造地质条件复杂,从地表至储集层存在多个薄弱点,如图7所示,通过井身结构优化,建立多级管外屏障,逐级屏蔽地层复杂,阻止储集层气体经各个薄弱点上窜至低压气层或井口,防止形成管外泄漏通道。其中,生产套管鞋位于储集层顶,用管外封隔器+水泥环隔断储集气与盖层及以上地层的接触;技术套管鞋处于低压区底部,用管外封隔器+水泥环加强套管与地层之间的密封。

图7 XGS注采井井身结构优化图

3.1.2 管外密封完整性控制技术

相国寺注采井生产套管固井质量主要受长兴组、栖霞组气藏及茅口组缝洞发育区影响,存在水泥环不能完全充填、气窜和环空带压的风险。在强注强采的交变载荷下,套管丝扣、管外水泥环均易受损出现微裂缝。提高套管密封性、水泥环完整性有利于管外密封、延缓微裂缝发展速度和规模。

生产套管采用了悬挂回接方式,使用了气密封套管、防气窜弹性水泥浆、管外封隔器等固井材料及工具,集成应用了通井管柱等效刚度设计、套管居中度评估与优化技术、预应力固井技术、全过程精细控压固井技术、套管气密封检测技术等多种固井工艺技术[21],以保障固井作业时井眼通畅、套管居中,控制井底压力波动,避免因井漏或气窜不受控制影响固井质量。

川庆钻探公司自主研发的全过程全自动精细控压固井技术通过固井全参数采集、井筒压力实时动态计算、目标当量密度与井口套压实时联动控制等,实现了固井不同工况的井筒压力精确计算、控压指令快速切换和环空压力的精确控制,降低了人工计算的误差值,克服了在窄密度窗口条件下固井作业的溢漏复杂,大幅提高了固井质量和生产时效。

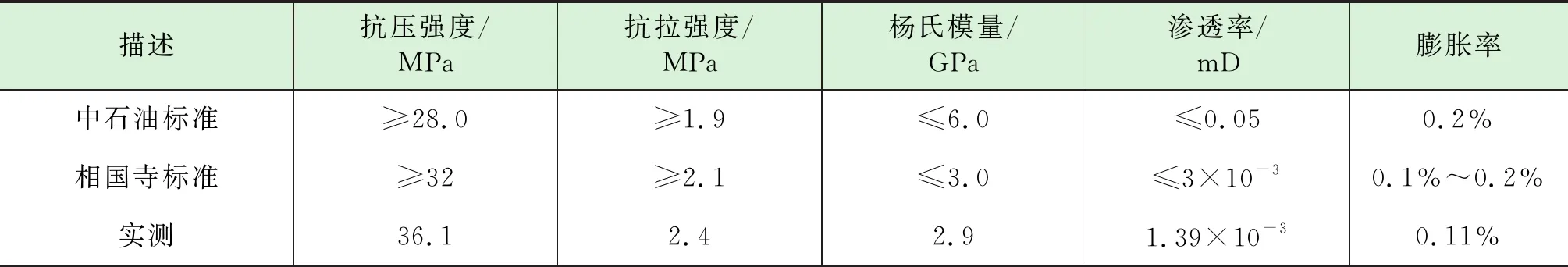

弹性水泥浆主要通过降低水泥石的弹性模量和渗透率,增加水泥石的抗压和抗拉强度,最大程度提高频繁强注强采条件下水泥环密封效果。表3为防窜弹性水泥浆性能与中石油集团公司、相国寺储气库对储气库建设用水泥浆性能要求的对比[25]。其中,实测数据是防窜弹性水泥浆养护7 d后的水泥石力学性能。从表3可以看出,防窜弹性水泥浆性能满足中石油集团公司及相国寺储气库建设方对储气库建设用水泥浆性能的要求。

表3 防窜弹性水泥浆性能对比表

固井前降低井内钻井液密度和粘切,保障套管居中度,采用高效冲洗液、合理的施工参数和水泥浆流变性能充分提高环控顶替效率,注水泥后通过施加外挤压力使套管、地层具备弹性能,利用预应力原理,在水泥石发生径向体积收缩时,释放弹性能,从而弥补体积收缩产生套管与水泥石之间的微间隙,确保套管与环空之间的密封性,增加水泥环的完整性。

3.1.3 管内密封完整性控制技术

储气库注采井生产套管内注采管柱承担着注气和采气两个循环生产过程,长时间与高速流动的气体接触,注采管柱及井口装置的密封完整性需满足长期生产要求。

注采管柱完整性的屏障组件主要由井下安全阀、油管和完井封隔器组成。优选满足防腐、耐压、密封要求的9Cr1Mo、35 MPa自平衡式井下安全阀,即使在井口或地面出现异常情况也可实现自动或人为关闭油气通道,以保障气库的安全性;储层段以上井段选用Ø114.3 mm或Ø177.8 mm的80S气密封油管(注采气量小于150×104m3/d的井选用Ø114.3 mm油管,注采气量小于420×104m3/d的井则选用Ø177.8 mm油管),其通径、强度、密封性、抗冲蚀能力均满足长期注采要求;储层段则采用中心管Ø127 mm、95S的冲锋防砂筛管,利于气体均匀进出储层与井筒的同时能有效阻挡地层砂或岩屑进入井筒;9Cr1Mo、35 MPa、177 ℃完井封隔器保障有效密封油套环空,实现了注采期间井完整性的可靠控制。

按照API 14E标准井口冲蚀产量为256×104m3/d,注采气量小于150×104m3/d的井采用“十”字形采气井口装置,注采气量大于150×104m3/d的井采用“Y”型整体锻造采气井口装置,井口装置安全余量充足,满足长期安全生产需求。

3.2 老井井筒完整性控制技术

相国寺储气库内的老井主要以储集层或储集层以上的气藏为目的层,通过对采气井口装置、油层套管、固井质量检测和评估,发现井屏障基本功能丧失,需要进行封堵重新建立井筒完整性。英国石油和天然气行业协会发布的《弃井指南》要求具有流动潜力的渗透区域都有1道永久屏障或者2道合适屏障进行隔离,全井筒整体必须有2道屏障,并提出“盖层修复”概念;挪威也提出弃井两级井筒屏障,以及层间流动井筒屏障,另外,对管外环空水泥胶结不好的井还要求锻铣重新建立屏障;而美国在这方面的要求不高,旨在保护淡水层和封堵油气资源,仅建议作业商在淡水层最底部及表层各注一桥塞,封堵可能会产出碳氢化合物的层段和注水层,防止地表水渗入井筒内。

3.2.1 低压易漏失地层暂堵压井一体化技术

储集层地层压力系数极低,连通性好,治理过程中存在高密度压井液大量漏失的风险,对低压井先采用清水或清洁盐水(如KCl溶液)进行试压井;若有井漏且漏失量较大,则可先用堵漏效果好、污染轻的固化水进行暂堵压井;如固化水仍漏失严重,转为凝胶暂堵修井液进行暂堵压井。

3.2.2 封堵弃井技术

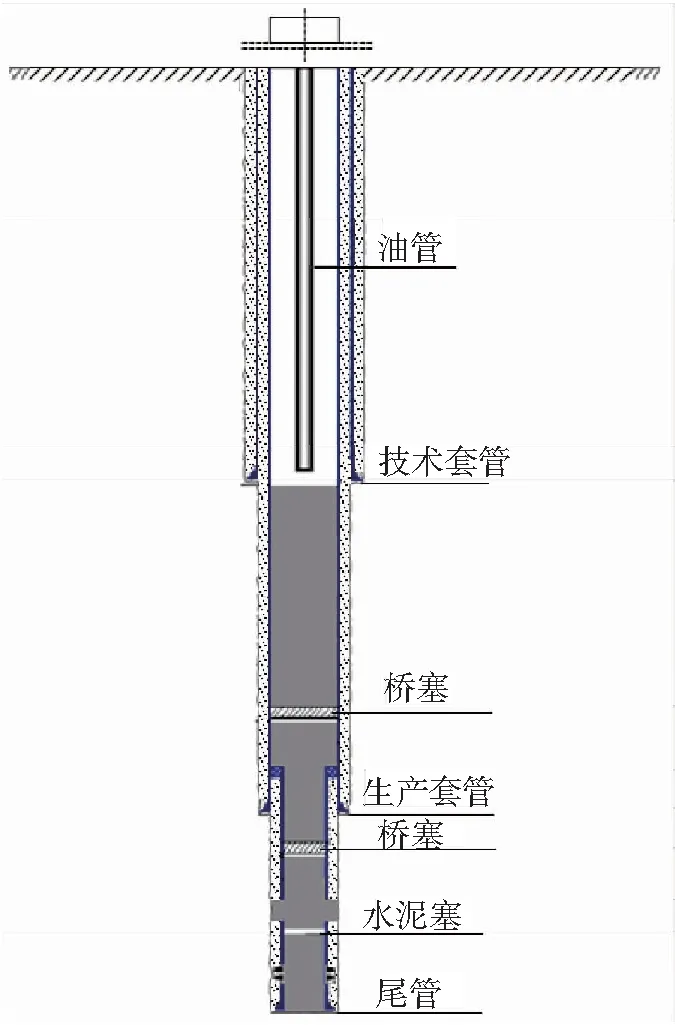

压井成功后对含气层进行永久性水泥封堵,彻底隔绝天然气进入井筒或者上部地层。为达到永久封堵效果,选用具有良好流变性和地层穿透性的超细水泥浆体系作为永久封堵的堵剂。超细水泥浆凝固后,根据油层套管剩余强度值及储气库运行压力对水泥塞进行试压,满足要求后再在水泥塞之上下机械桥塞进行封闭,进一步提升封堵效果。为防止高密度水泥浆大量漏进储层和影响水泥塞质量,可先注入一定量的快凝水泥浆或者堵漏水泥浆,再向产层挤注一定量的常规水泥浆。进入产层的水泥浆总量应根据产层厚度、孔隙度以及封堵半径核定,在确保封闭效果的情况下尽量减少挤占储层空间。

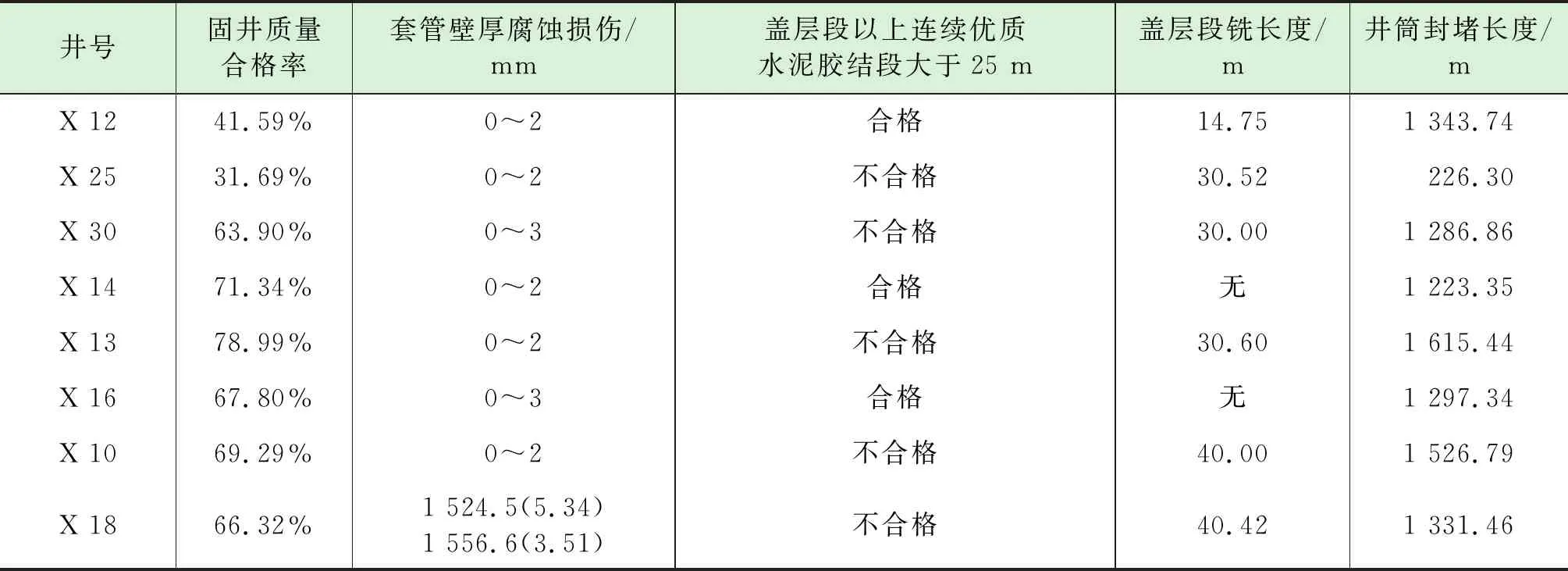

对生产套管磨损和腐蚀严重或生产套管外水泥环质量很差以及B环空窜气的井,采用套管锻铣技术对盖层段的生产套管进行锻铣扩眼,然后对盖层进行彻底封闭,以杜绝气库天然气外溢风险。单个锻铣长度一般大于30 m为宜;在套压允许的范围内采用高压挤注工艺进行注塞施工,并带压候凝、验封。

对于技术套管外环空窜气的井,进行窜气气质分析,判断气源。若是产层气,则应对产层进行挤注水泥封堵,并视情况对储集层上部套管进行锻铣,重新挤注水泥塞进行环空封堵。对固井水泥浆未返至地面的老井,进行“反打”灌入水泥浆至地面,采用“戴帽子”的方法进行环空封堵。

3.2.3 封堵弃井实践

经过评估,相国寺库区内有老井18口需要封堵弃井。其中,8口井固井质量合格率低于60%,6口井生产套管壁厚损伤在3 mm以上。根据目的层不同分为两个类型:目的层为储集层或目的层为储集层+其它产层;目的层为其它产层。考虑各井对气库全生命周期的影响程度,对目的层为储集层的8口老井进行高标准、高质量弃井作业:清洗井筒,变形套管进行整形,打捞、磨铣井底落鱼,射孔地层挤注水泥封堵,储集层段复合暂堵后注水泥塞封堵,盖层段水泥环质量不满足要求的锻铣扩眼、盖层修复,桥塞+水泥塞+桥塞+水泥塞封堵井筒,下光油管完井。如表4所示,盖层锻铣长度多数在30 m以上,井筒内水泥塞封堵长度除X25井外段长在1 223.35~1 615.44 m,满足阻断集气层气体向其它渗透性地层流动或沿井筒内上窜的风险,见图8。

表4 储集层中重点老井弃井评估及封堵数据表

图8 储集层的老井封堵示意图

4 气库运行情况

相国寺储气库共计完成注采井及监测井的钻完井作业24口,成功率100%,实现了开钻一口井即成功一口井。其中,XC4井仅用88 d完成钻井作业,完井周期103 d,实现了相国寺高陡构造复杂地质条件下主采井90 d内完钻的安全快速钻完井理想目标。2013年XC8井第一次试注成功;2014年12月成功调峰采气,开始为季节调峰保供出力,实现由“采气”到“储气”的华丽转身;截止2021年9月,相国寺储气库共完成8注7采,进入第9注气期,累计注入天然气124×108m3,累计调峰采气85.94×108m3。

经过9年的注采验证,相国寺储气库注采能力完全满足季节调峰设计要求,注采井未发现环空带压问题,井筒完整密封、安全可靠,运行良好,有力地保障了冬季天然气的供应。

随着2021年9月21日最后一口注采井XC20井的完钻,相国寺储气库扩容达产钻井工程圆满完成。相国寺储气库天然气调峰能力将进一步增强,日采气量最高可达到2 855×104m3,单期调峰将具备23×108m3的能力。

5 结论与建议

(1)相国寺储气库建设以控制建设成本、保障井筒完整性为目标,系统研究和集成应用了具有自主知识产权的轨迹优化设计与控制技术、气体钻井技术、超低压储层保护技术、井筒完整性控制技术,形成了枯竭型气藏储气库钻完井配套技术。

(2)相国寺储气库的成功建设不仅对区域的调峰保供起到了重要作用,更是西部大开发的重要能源动脉。后续黄草峡等多个储气库建成后,四川盆地作为重要产气区,将为大西南经济腾飞作出贡献。

(3)储气库建设的装备及技术在未来一段时间内还需要继续提升。从相国寺储气库建设钻井时效占比情况来看,油套管的气密检测、恶性井漏封堵的时间还占有很大比例,下步可在气密封检测装备及技术上进一步加强攻关,以缩短气密封油套管入井的周期;另外,我国多数枯竭型气藏都存在构造破碎、埋藏深、断层发育,形成成熟的堵漏技术体系,也是下步工作的重点。