双块式无砟轨道机械抬升方案设计及注浆加固效果研究

2022-03-30董敏琪苏谦黄志超程鹏裴彦飞刘宝森

董敏琪,苏谦,2,黄志超,程鹏,裴彦飞,刘宝森

(1. 西南交通大学土木工程学院,四川 成都 610031;2. 西南交通大学高速铁路线路工程教育部重点实验室,四川 成都 610031)

截止2021 年1 月,我国铁路运营总里程达到15 万km,其中高速铁路运营里程达到3.8 万km,我国铁路研究和技术创新的主题也由设计与建造技术转为运营维护安全保障技术[1]。由路基沉降引起无砟轨道上部结构下沉是一种十分常见的病害,引起路基过度沉降的原因有3 种[2],一是恶劣的气候环境影响,二是复杂的自然地理环境,三是列车的荷载作用。传统路基沉降病害的整治方法有挤密桩法、局部换填法、注浆加固法及土工合成材料加固法,该类型病害整治办法耗时长,只能在中断行车的条件下对建设期路基沉降进行整治[3]。而对于既有高速铁路运营线,铁路路基的养护维修只能在天窗点进行作业,因此传统方法将不适用。对于既有高速铁路运营线,当无砟轨道结构下沉量超出扣件系统调整限值时,在天窗点内进行快速整治的办法主要有化学抬升与机械抬升。化学抬升是利用高压注浆设备,在级配碎石层与轨道板之间注入高聚物材料,通过注浆压力及高聚物膨胀力对轨道板进行整体抬升[4]。国内外学者关于高聚物注浆抬升技术应用于路基地段[5]、道岔区[6]、过渡段[7]、隧道内无砟轨道[8]等已有诸多研究,对于抬升所用的高聚物注浆材料[9]及抬升后服役期耐久性[10]也有相关研究。高聚物在级配碎石层与轨道板之间的密闭空间中力学行为十分复杂,且高聚物在层间扩散流动时存在着膨胀能力耗散的问题,不利于抬升的精确控制,而上述有关化学抬升研究中均没有阐述如何进行无砟轨道结构化学抬升的精确控制。因此,对于无砟轨道结构的过量沉降,实际工程中常采用机械抬升。国内学者对于CRTSⅠ型[11]、CRTSⅡ[12]型板式无砟轨道的抬板施工工艺及相关技术难题做了部分研究,也有学者对机械抬升方案设计做了简单介绍[13]。但均缺乏基于无砟轨道结构安全的抬升方案设计研究,关键参数控制不明确。在实际应用中,工程实践者凭经验进行抬升作业。且当前对双块式无砟轨道结构的机械抬升相关研究较少,特别在材料为素混凝土的支承层底部进行机械抬升,未见相关研究。综上所述,本文依托渭井线(原遂渝线)双块式无砟轨道机械抬升工程,基于混凝土塑性损伤模型,利用ABAQUS 仿真计算进行双块式无砟轨道机械抬升方案设计,并对方案安全性进行检算;依据方案进行了现场整治作业,分析验证了设计方案的可靠性及抬升作业效果。研究成果可为类似工程设计施工提供参考依据。

1 工程概况

1.1 工程背景

渭井线作为国内第1条整区段铺设的无砟轨道试验段,包含了多种板式无砟轨道和双块式无砟轨道,综合试验段全长13.137 km。渭井线于2007年1 月开始运营,初期仅运营客车,2011 年7 月开始通行货车,目前为客货共线电气化铁路。客货共线不同荷载组合、线路地处雨水充沛的西南地区及轨道结构破损严重等多种因素共同作用,导致轨道结构出现过量沉降,严重影响列车运营安全。

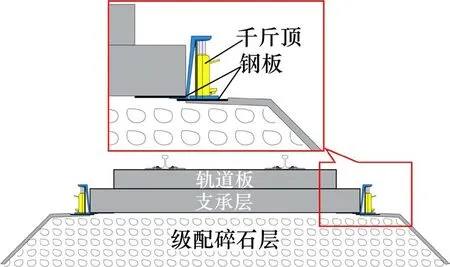

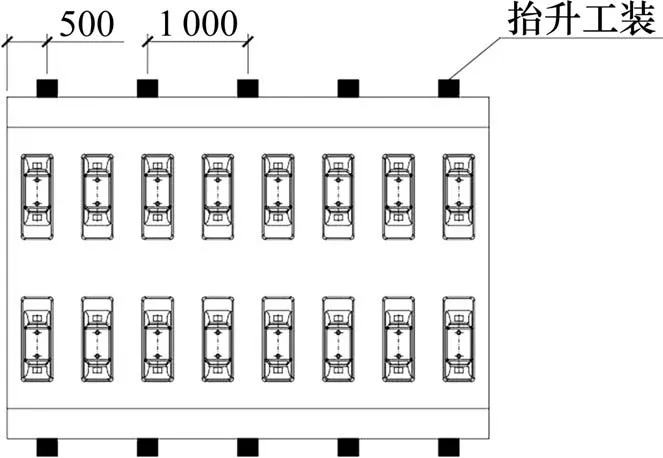

本次机械抬升区段为:渭井线上行线K139+175~K139+235,轨道结构类型为双块式无砟轨道,其中K139+205 处,轨道板沉降了23.5 mm,且有持续沉降趋势,现场机械抬升如图1所示。

图1 渭井线现场机械抬升Fig.1 On-site mechanical lifting of Weijing line

1.2 工程措施

针对路基不均匀沉降造成的无砟轨道上部结构过量下沉,拟采用机械抬升进行整治。其主要整治思路是:利用全站仪和电子水准仪确定目标抬升板抬升高度,然后拆除抬升区段扣件系统并取出钢轨底部橡胶垫板,采用机械抬升工装在支承层底部将轨道板抬升至设计高度,所用抬升方法为分步抬升法;待目标抬升板达到预定高度后,利用注浆工装将填充材料注入级配碎石层与支承层之间,待填充材料达到初凝强度后,拆除工装并恢复线路整体平顺性。机械抬升工装如图2 所示,抬升时为防止支承层抬升点处受剪破坏及基床表层承载力不足破坏,需在精调爪与千斤顶底部分别垫一块钢板。

图2 机械抬升工装Fig.2 Mechanical lifting tooling

2 机械抬升方案设计

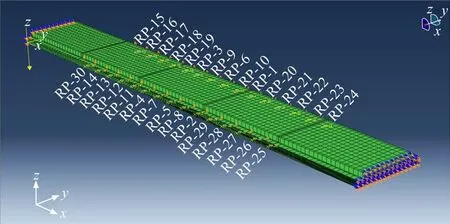

采用有限元软件ABAQUS 进行抬升工装间距研究及单块轨道板单次抬升限值研究,机械抬升时,提前松开抬升区段内扣件系统,并取出钢轨底部橡胶垫板,使得无缝线路钢轨与轨道板之间形成空隙,因此无缝线路轨道结构对机械抬升无影响;为了消除轨道板自身的模型边界效应,建立包含5块轨道板长度的数值模型。在确定抬升工装间距时,利用中间单块轨道板进行研究;确定单块轨道板单次抬升限值时,采用中间3块轨道板进行研究。

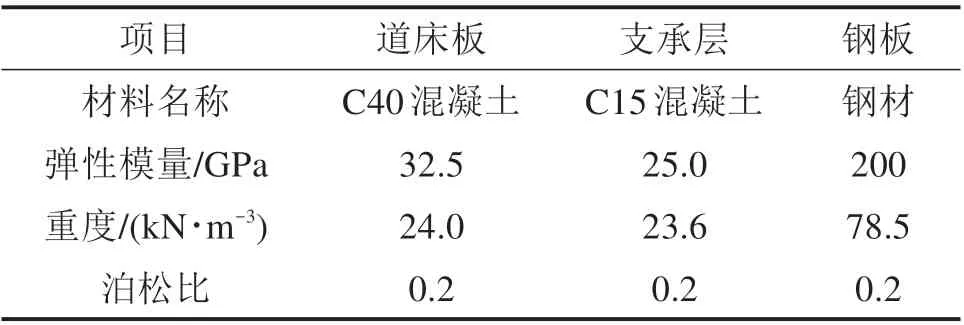

建立的5 块轨道板模型,其中支承层整体建模,宽度为3.4 m,高度为0.3 m,材料为C15 素混凝土,每隔4.99 m 切割一条宽度为2 cm,深度为10 cm 的假缝;单块道床板长度为4.99 m,宽度为2.8 m,高度为0.26 m,道床板之间存在2 cm 伸缩缝,且Ⅰ型双块式无砟轨道道床板与道床板之间无纵向钢筋连接;在支承层底部添加30 cm×30 cm×1.5 cm的实体单元,材料为钢材,用以施加位移荷载。道床板与支承层之间通过绑定方式连接,支承层与其底部刚性实体单元之间也采用绑定方式连接。模型端部采用固定端约束,整个模型在自身重力作用下进行受力分析。模型主要结构参数如表1所示,模型如图3。

图3 ABAQUS计算模型Fig.3 ABAQUS calculation model

表1 ABAQUS模型参数Table 1 ABAQUS model parameters

2.1 确定抬升工装间距

确定机械抬升工装间距时,需多次变换其位置进行试算。董明[13]针对材料为钢筋混凝土结构的底座板进行抬升点位间距试算,得出底座板顶升点间距为2 m。本文针对双块式无砟轨道,其支承层材料为C15 素混凝土,因此,本文设计3 种工况进行试算,分别为抬升工装间距2,1.5和1 m。

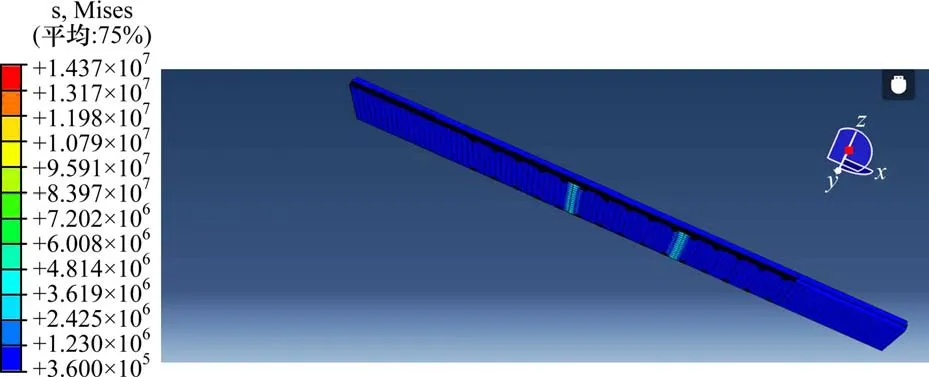

计算结果表明:2 m 和1.5 m 2 种工况因抬升工装间距过大导致支承层内部结构应力超出混凝土抗拉强度设计值,而顶升点为1 m 时支承层中线部分的最大拉应力为0.36 MPa,小于C15素混凝土轴心抗拉强度设计值0.5 MPa。因此,机械抬升工装间距为1 m 的方案可行,即单块轨道板须由10套抬升工装进行机械抬升。其中,单块轨道板机械抬升工装纵向布置图如图4 所示,1 m 抬升工装间距应力云图如图5所示。

图4 单块轨道板抬升工装纵向布置Fig.4 Longitudinal layout of single track plate lifting tooling

图5 1m抬升工装间距应力云图Fig.5 Stress cloud diagram of 1m lifting tooling spacing

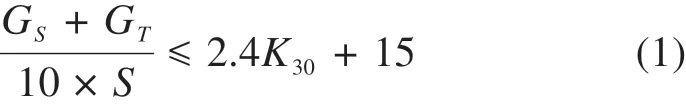

2.2 地基承载力检算

机械抬升时,抬升工装与路肩接触位置可能发生地基承载力不足破坏,因此进行抬升工装底部地基承载力验算。土质路基基本承载力可根据式(1)经验公式估算[14]。根据《铁路路基设计规范》(TB10001—2016),客货共线铁路无砟轨道基床表层K30(地基系数)为190 MPa/m,则单块轨道板与10套抬升工装需满足式(1)要求。

式中:GS,GT和GR分别为单块轨道板的支承层自重及道床板自重,取支承层密度为2 360 kg/m3,轨道板密度为2 400 kg/m3;S为抬升工装底部与路肩表层接触面积,现场为(35×35)mm2的钢垫板。

经验算,抬升工装底部荷载小于基床表层容许承载力,因此,机械抬升时抬升工装底部不会发生地基承载力破坏。

2.3 基于混凝土塑性损伤模型的分步抬升法

混凝土结构塑性损伤模型是基于损伤力学发展而来,可反映混凝土材料破坏的过程和规律,能达到从材料内部微观角度探究宏观力学效应的目的[15]。在ABAQUS 中,通过损伤因子-非弹性应变关系来模拟混凝土受荷下的刚度折减规律。

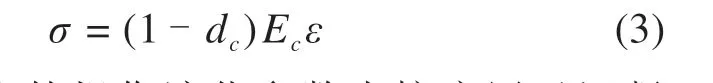

2.3.1 混凝土塑性损伤模型理论

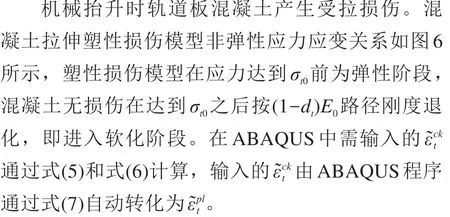

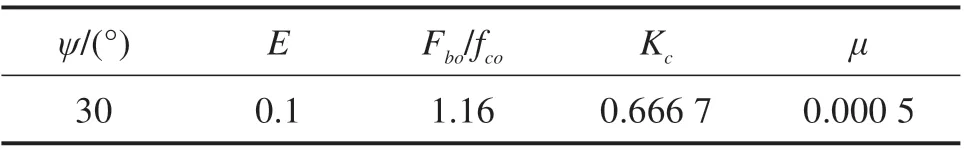

混凝土塑性损伤模型采用混凝土单轴受力工况下的应力与非弹性应变之间的关系,非弹性应变由混凝土单轴应力−应变曲线换算。《混凝土结构设计规范》(GB 50010—2010)中混凝土本构关系引入了损伤演化参数,具有较好的收敛性,因此,采用该规范提供的混凝土本构关系。混凝土单轴应力应变曲线由式(2)和式(3)确定:

受拉情况:

受压情况:

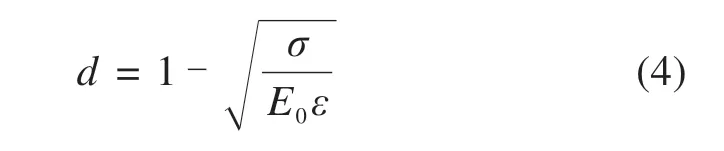

若将规范中的损伤演化参数直接应用于混凝土塑性损伤模型,会导致模型不易收敛,SIDOROFF[16]基于有损材料的弹性余能与无损材料的形式相同,提出损伤因子可通过式(4)计算,然后将计算结果直接输入ABAQUS子程序。经验证,此方法迭代收敛,且能得到切合实际的结果。

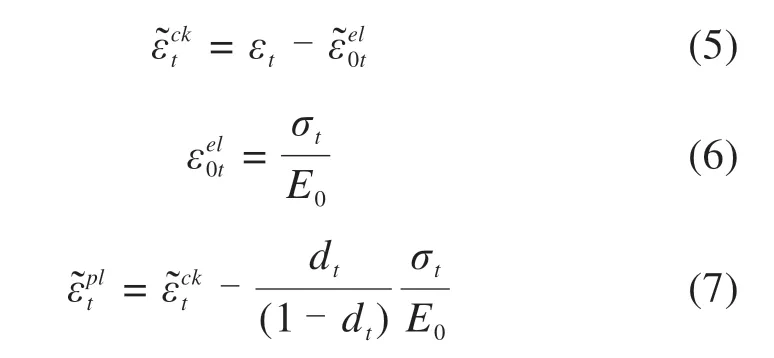

对于普通混凝土,塑性损伤模型的其他相关参数推荐值如表2所示。

表2 塑性损伤模型参数Table 2 Plastic damage model parameters

2.3.2 单次抬升限值

将上述的σ,dt,ε͂ckt输入ABAQUS 塑性损伤计算模型,将中间轨道板命名为“目标抬升板”(以下简称目标板),与目标板相邻的轨道板命名为“过渡板”。通过在轨道板支承层底部的刚性实体单元添加不同位移荷载,计算分析支承层的损伤程度。

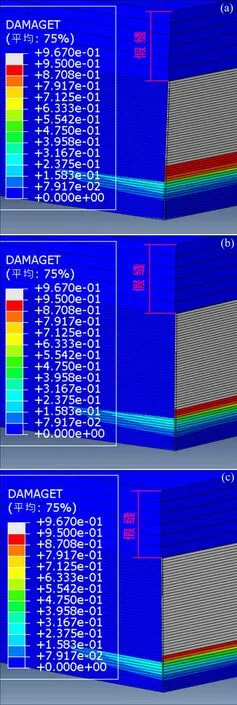

考虑5 种位移荷载工况,分别给目标板的10个刚性实体单元添加4,5,6,7和8 mm 的位移荷载,荷载方向竖直向上,同时将添加的位移荷载利用过渡板位移荷载线形过渡为0。例如:给目标板的10 个刚性实体单元添加4 mm 位移荷载,则2块过渡板从靠近目标板开始向两侧分别添加3.6,2.8,2,1.2 和0.4 mm 的位移荷载。在5 种荷载工况下,分别观察支承层的损伤情况,以目标板位移荷载(F)为横坐标,支承层损伤程度(S)为纵坐标,拟合轨道板支承层S-F曲线,如图7 所示。图8 为4,6 和8 mm 工况下的轨道板支承层损伤计算模型。

图7 轨道板支承层损伤程度(S)-荷载(F)曲线Fig.7 Support layer’s damage degree(S)-load(F)curve

图8 不同位移荷载下支承层损伤模型Fig.8 Damage model of supporting layer under different displacement loads

由图7可知,当目标板抬升高度超过4 mm 时,支承层损伤程度陡增,且单次抬升高度为5 mm时,损伤程度已达64%,极易造成支承层断裂。因此,单块轨道板支承层底部机械抬升时,结合现场施工快速抬升需要及结构安全两因素综合考虑,本文取单次抬升高度限值为4 mm。

2.3.3 分步抬升法

基于轨道板支承层底部机械抬升时,单块轨道板单次抬升高度限值为4 mm,且需前后相邻的轨道板进行抬升过渡,本文提出一种新的轨道板机械抬升方法:分步抬升法。即将目标板分多步抬升至预定高程,每步抬升限值为4 mm。第1 步:将目标板抬升4 mm,同时将目标板抬升高度4 mm利用其前后相邻的轨道板线形过渡至0;第2 步:将目标抬升板与前后相邻过渡板全部抬升4 mm,同时再分别沿大、小里程方向各增加一块轨道板将抬升高度4 mm 线形过渡至0;第N(N>2)步:重复第2步,直至将目标板抬升至预定高程。

3 注浆填充材料

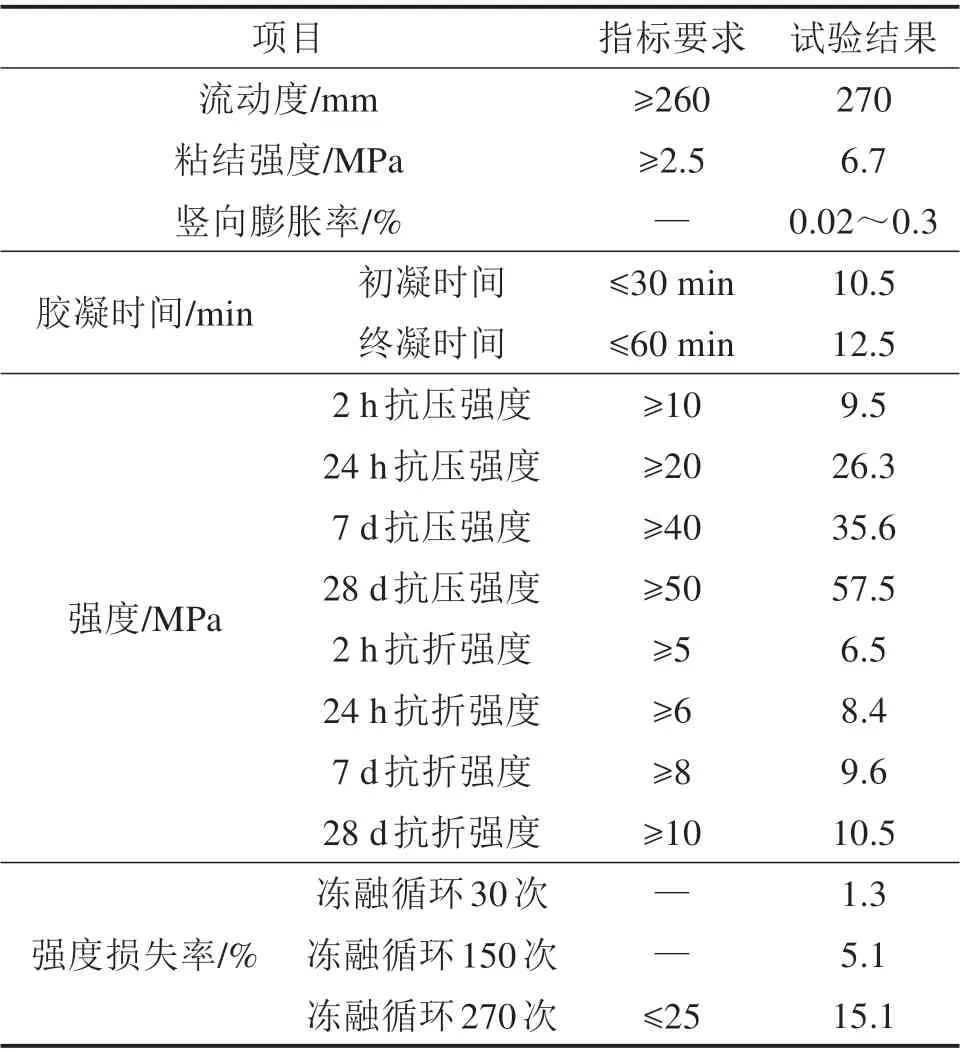

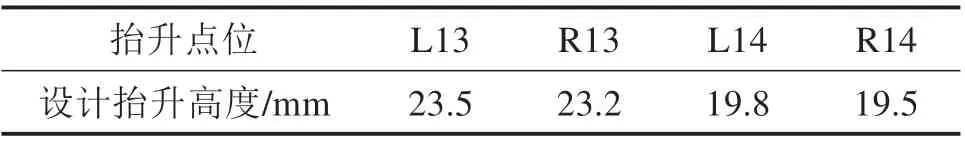

依据《高速铁路无砟轨道线路维修规则(试行)》(TG/GW 115—2012),无砟道床混凝土缺损修补材料可采用聚合物水泥砂浆或树脂砂浆,本次注浆材料采用聚合物改性水泥砂浆。根据现场灌浆料施工自流动及材料耐久性的要求,聚合物改性水泥砂浆除需满足维修规则规定的性能要求外,还需满足流动度、抗蚀系数及强度损失率的相关规定。对聚合物改性水泥砂浆分别开展多项室内实验,室内实验结果如表3所示。

表3 聚合物改性水泥砂浆物理力学性能试验值Table 3 Test value of physical and mechanical properties of the polymer-modified cement mortar

从室内实验结果可知,采用聚合物改性水泥砂浆作为板底注浆填充材料,其基本物理力学性能均满足注浆加固现场施工及长期服役要求。

4 现场抬升效果

4.1 现场抬升作业

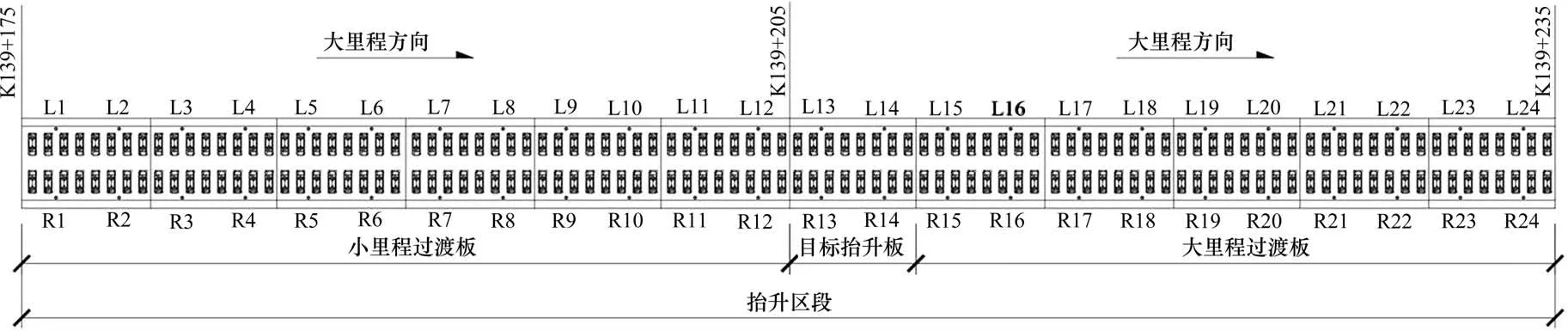

现场双块式无砟轨道机械抬升试验工点位于渭井线上行K139+205 处,由目标抬升板抬升高度设计值推算沿小里程与大里程方向过渡板块数分别为6 块、5 块。因此,抬升区段为K139+175~K139+235,共12 块轨道板,每块轨道板采用4 个控制点控制抬升,控制点由小里程至大里程分左股和右股依次命名为L1~L24 和R1~R24,如图9所示,目标抬升板控制抬升点设计抬升高度如表4所示。现场分6步将目标抬升板抬升至预定高程。

图9 现场抬升试验区段Fig.9 Field lifting test section

表4 目标抬升板设计抬升高度Table 4 Target lifting board design lifting height

4.2 抬升效果监测

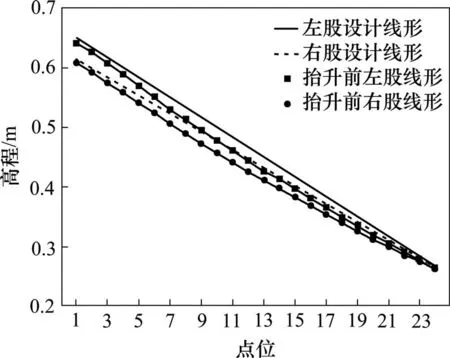

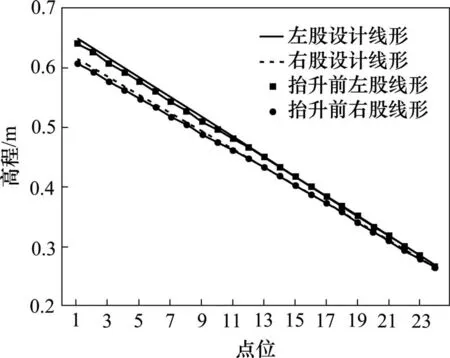

现场抬升时,采用全站仪及电子水准仪对抬升过程进行实时监测,抬升区段内轨道板抬升前后线形图分别如图10 和图11 所示。由图可知,抬升后的轨道板线形与设计线形误差符合《高速铁路无砟轨道线路维修规则(试行)》(TG/GW 115—2012)要求。在距机械抬升天窗点7 d和28 d的时间点,对抬升区段内的轨道板抬升控制点进行监测,监测结果为:抬升7 d后的1~24号控制点(包括L1~L24和R1~R24)几何形位较刚抬升后,在L13和R13 处分别下沉1 mm;抬升28 d 后的控制点几何形位较刚抬升后,在L13,R13,L14 和R14 处分别下沉1 mm,其他控制点无变化。

图10 抬升区段轨道板抬升前线形Fig.10 Lifting section track slab before lifting line shape

图11 抬升区段轨道板抬升后线形Fig.11 Lifting section track slab after lifting line shape

依据现场机械抬升前、后轨道板几何形位变化及后期抬升区段轨道板几何形位监测数据分析,渭井线双块式无砟轨道机械抬升整治效果良好,整治后的线路平顺性符合规范要求。

5 结论

1) 双块式无砟轨道支承层底部机械抬升时,为防止支承层内部结构应力超出混凝土抗拉强度设计值,抬升点布置间距宜为1 m,且在该工况下的地基承载力检算结果为:安全。

2) 利用混凝土塑性损伤模型,得出单块轨道板单次抬升限值为4 mm;并提出一种新的双块式无砟轨道支承层底部机械抬升方法:分步抬升法。

3) 选用聚合物改性水泥砂浆作为注浆材料,通过多项室内实验验证其物理力学指标,结果表明采用聚合物改性水泥砂浆满足注浆加固现场施工及长期服役要求。

4) 对渭井线双块式无砟轨道病害段进行现场整治作业,由现场抬升测量及后期观测数据表明,机械抬升及注浆加固效果良好。