浅谈液氮洗冷排气体优化

2022-03-30张伟华邓文刚

张伟华,邓文刚

(中海石油华鹤煤化有限公司, 黑龙江鹤岗 154100)

中海石油华鹤煤化有限公司(简称华鹤公司)现有1套年产30万t合成氨、52万t大颗粒尿素装置(简称3052项目),并配套建设年产60万t新华煤矿,为3052 项目提供原料煤。3052项目煤气化生产采用美国GE水煤浆气化技术,变换采用宽温耐硫变换工艺,脱硫、脱碳采用大连低温甲醇洗工艺,合成气精制采用杭州制氧机集团股份有限公司(简称杭氧公司)的液氮洗工艺,氨合成采用丹麦Topsøe技术,尿素装置采用荷兰2000+TM技术,其他装置均采用国内先进成熟技术。

3052项目自2015年5月9日成功投产运行至今,液氮洗装置仍有节能降耗的空间。液氮洗工艺由于其气体净化度高被广泛应用于大型合成氨装置气体精制上,对液氮洗工艺进行改造可产生一定的经济效益。

1 工艺概述

液氮洗工艺是利用分子筛先将合成气中微量的 CO2、CH3OH 在进冷箱之前吸附除去,然后利用液氮在-189 ℃低温条件下除去合成气中残余的 CO、CH4、Ar 等微量杂质,并配置氢氮比(物质的量比,下同)为 3∶1 的合成气,供氨合成用。虽然液氮洗工艺流程复杂,投资相对较大,但是其气体净化度高,φ(H2+N2)可以达到 99.99%,可有效降低氨合成过程中的弛放气量,因此,被大型合成氨装置广泛使用,尤其在其上游配置低温甲醇洗工艺时,更有利于冷量的利用。

2 工艺流程

从低温甲醇洗工序来的净化气进入分子筛吸附器吸收净化气中的微量CO2和CH3OH。净化气进入冷箱,先后经过1号原料气冷却器、2号原料气冷却器使其温度降至-188 ℃,随后进入氮洗塔(C04301)的下部进行氮气洗涤。氮洗塔中上升的原料气与塔顶下来的液氮逆流接触进行传质、传热。CO、 CH4及 Ar 等杂质从气相冷凝,并溶解于液氮中, 从塔顶排出的氮洗气中的 H2与部分蒸发液氮混合,被洗涤后的氮洗气(φ(H2)=90.75%、φ(N2)=9.25%)先后经过1号原料气冷却器、2号原料气冷却器换热后分为2股:一股出冷箱去甲醇洗反馈冷量,另一股经高压氮气冷却器被高压N2复热到30 ℃出冷箱,与来自甲醇洗装置回收冷量后的合成气汇合,再经精配氮串级控制调节,最后把混合气体(H2和N2物质的量也为3∶1的合成气)送入氨合成工序[1]。

3 液氮洗火炬气运行现状

液氮洗装置冷量来源主要分为混合制冷和节流制冷,正常原料气利用板翅式换热器回收液氮洗涤塔尾液节流产生的冷量,同时节流产生的冷量将高压N2冷却为液氮在氮洗塔内洗涤净化气中的CO、 CH4及 Ar 等杂质。洗涤后的液氮经过2个节流阀逐级降压、闪蒸出可燃气,同时经过节流阀产生冷量。设计上节流阀开度越大,产生的冷量越多,冷箱裸冷和冷却积液过程中都将2个节流阀全开以产生最大的冷量。在满负荷实际运行过程中,节流阀开度分别为42%和41%,即可满足整个冷箱的冷量需求,通过节流阀阀位可以证明冷箱内冷量是富余的[2]。节流后的冷液体分为2股:一股作为燃料气为冷箱内提供冷源,最后燃料气复热至20 ℃送至锅炉燃烧;另一股为了控制冷液体分离罐液位稳定需将部分冷液体通过现场冷排放阀排放至冷液体排放罐,在排放罐内气化成气体,作为火炬气通过火炬气加热器,用低压蒸汽加热至20 ℃后排放至火炬。华鹤公司技术人员通过对现状分析,这部分冷液体排放至火炬燃烧,造成能量浪费,故提出将这部分火炬气重新回收利用。

4 改造回收火炬气的准备和实施

目前,冷液体通过氢气分离罐液相排放至冷液体排放罐,排放参数见表1。

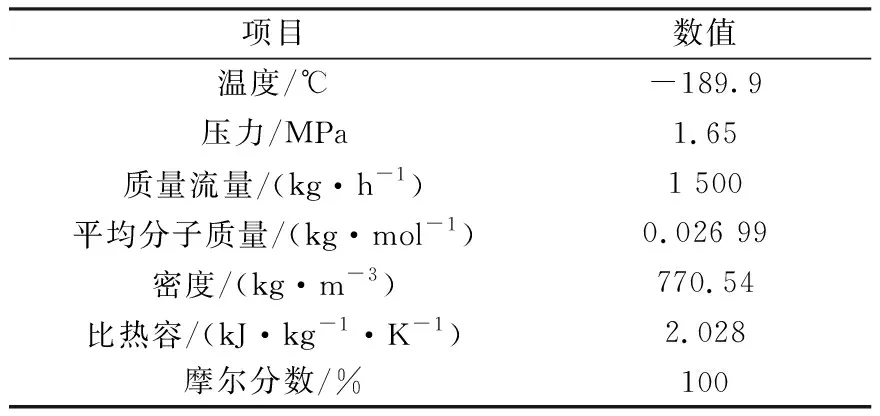

表1 冷液体排放参数

对冷排放液体取样分析,结果见表2。

表2 冷排放液体取样分析数据

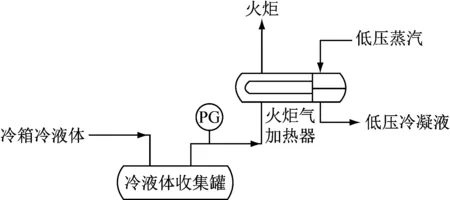

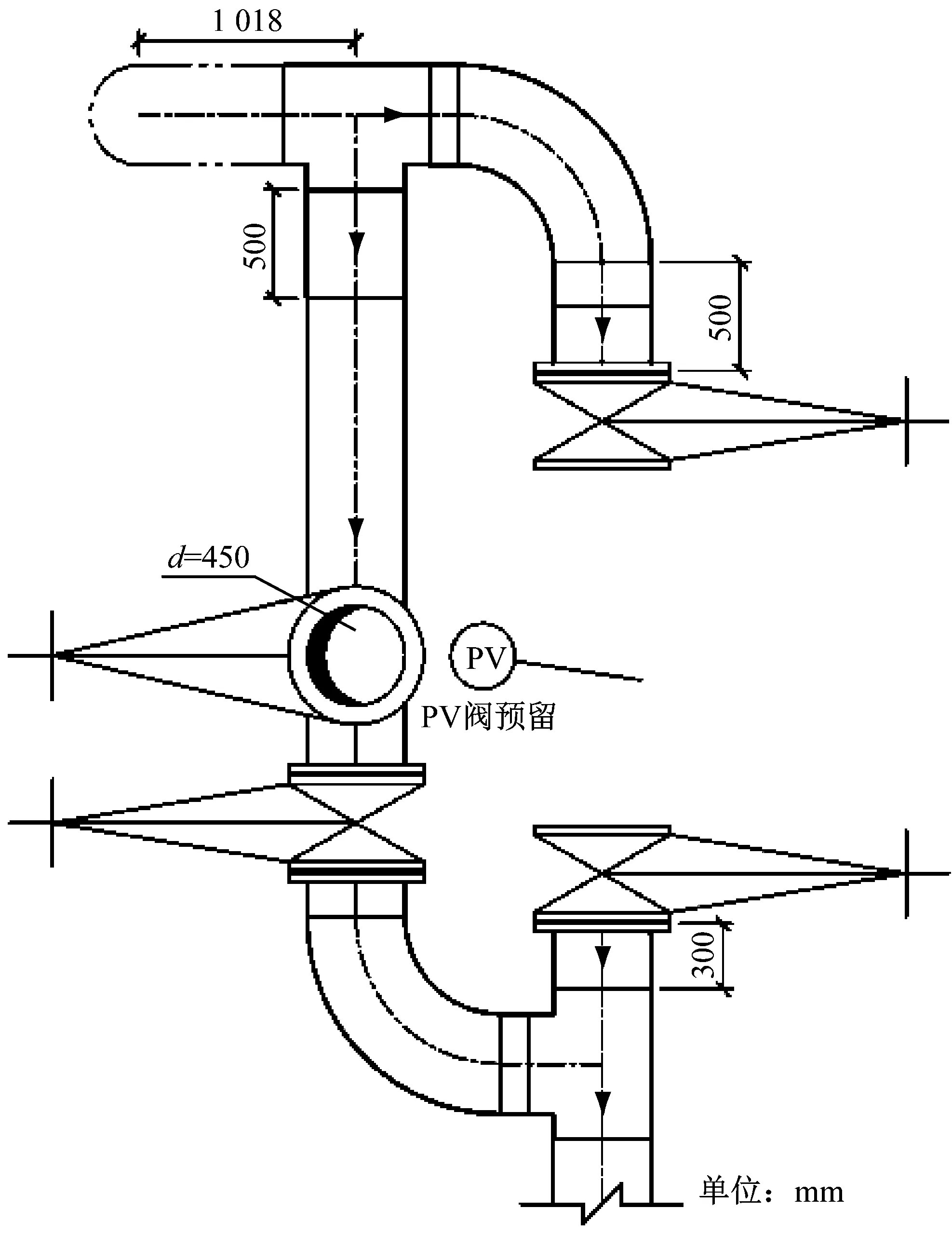

华鹤公司技术人员通过对冷排放液体参数和现场实际情况对比,发现火炬气组分和压力可并入燃料气系统,避免资源浪费。火炬管线与燃料气管线距离10 m,可进行现场改造、安装必要的现场截止阀和调节阀。改造前后冷排放火炬气工艺流程见图1。

(a) 改造前

(b) 改造后图1 冷排放火炬气工艺流程

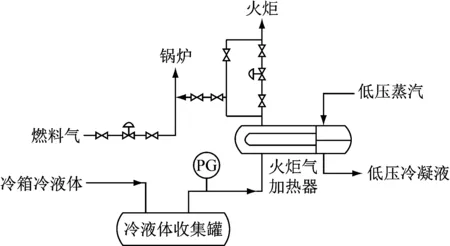

2020年7月17日利用装置检修机会,按照方案对火炬气进行改造实施,装置停车检修后,确保液氮洗燃料气管线和火炬气管线无可燃气,具备施工条件。为了不影响检修进度,对2条管线进行加阀,具体施工图见图2。2020年8月18日改造施工完毕,将火炬气并入燃料气管线。

图2 改造施工图

改造所需材料及成本见表3。

表3 改造所需材料及成本

5 改造效果

5.1 工艺效果

火炬气并入后,液氮洗工况运行稳定,正常工况下可将全部火炬气引入至燃料气管网[3]。火炬气有效成分(H2+CO)体积分数为43%~48%,体积流量为900~1 100 m3/h。

qV,CO=qV,变×φ1(CO)=qV,总×φ2(CO)

(1)

qV,火=qV,总-qV,燃

(2)

qV,火=qV,变×φ1(CO)/φ2(CO)-qV,燃

(3)

式中:qV,CO为排放气中CO体积流量,m3/h;qV,变为变换气体积流量,取160 000 m3/h;φ1(CO)为变换出口CO体积分数,取1%;qV,总为排放气体总体积流量, m3/h;φ2(CO)为冷液体中CO体积分数,取40%;qV,火为火炬气体积流量,m3/h;qV,燃为燃料气体积流量,取2 200 m3/h。

将数据带入式(3)后可计算得到qV,火=1 800 m3/h。

各组分燃烧热值见表4(其中,H2和CH4热值为燃烧生成水以气态水形式存在的热值)。

火炬气中H2燃烧热量为485 357.04 kJ/h, CO燃烧热量为9 553 092.70 kJ/h, CH4燃烧热量为969 734.32 kJ/h, 计算得出火炬气燃烧热量为11 008 184.06 kJ/h。

锅炉煤由于煤质和组分不同,计算其平均燃烧热值为17 585.4 kJ/kg。

根据热值衡算,燃料气燃烧折算成煤燃烧质量流量为626 kg/h。

5.2 经济效果

经计算锅炉使用煤单价为500元/t,每天节省约7 512元,全年按330 d运行计算每年可回收成本248万元。

6 操作注意事项

改造后在操作工程中应注意以下2个方面[4]:

(1) 燃料气压力的控制。由于从火炬加热器出口引至燃料气管线,而火炬加热器出口压力会随分子筛程序控制步骤的不同而变化,在泄压步骤时火炬气压力和气量会增大,故而影响燃料气压力,此时主控需手动干预燃料气压力调节阀,以保证燃料气压力。

(2) 停车后的切除。当液氮洗系统或者锅炉系统停车时,主控应第一时间将火炬气切出,避免对整个系统造成影响。

7 结语

经过改造后,排放火炬气全部回收至锅炉燃烧,产生了经济效益,提高能量利用率,整个系统运行良好。改造后虽然将可燃气重新利用进行燃烧,但是仍然造成了能量的浪费,如加以分析将此部分H2和CO利用于合成氨的原料将更加有意义。冷液体从冷箱排出后,冷量没有得到利用,而且消耗蒸汽对其加热,如果将此部分冷量重新利用,为热源提供冷量,降低蒸汽消耗会使成本得到更一步降低。下一步华鹤公司技术人员会从以上2个方面对装置进行进一步优化与改造。

化肥企业属于高危险、高消耗的企业,只有通过对现有装置不断摸索、不断创新,实行技术改造,才能不断降低生产成本,提升企业的核心竞争力。