煤气水泵机械密封泄漏原因分析及技术改造

2022-03-30周学东

周学东

(云南解化清洁能源开发有限公司解化化工分公司, 云南开远 661600)

煤气水泵是“造气”的主要设备,来自气化炉喷淋器的喷淋酚水和入炉蒸汽(未分解反应部分),经废热锅炉进行换热、分离,回收至酚水中心罐,再由煤气水泵送到煤化工。在运行过程中,机械密封泄漏会造成环境污染,导致煤水泵不能长周期运行,且机械密封价格较高,频繁停车对机械密封进行更换造成检修费用高,检修人员的劳动强度增加[1-2]。

笔者从煤气水泵机械密封的原理、输送介质、结构、材料等方面分析机械密封存在的问题,并提出相应的改造措施。

1 设备概况

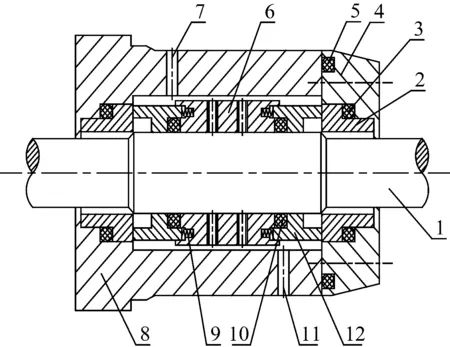

该煤气水泵为单级卧式离心泵,型号为PC80-3400-75,材质为304钢,由大连大耐泵业有限公司生产;机械密封为119B/119B-60型串联式双桥面机械密封,机械密封腔内配有冷却水管。煤气水泵的额定参数见表1,机械密封装配结构见图1。

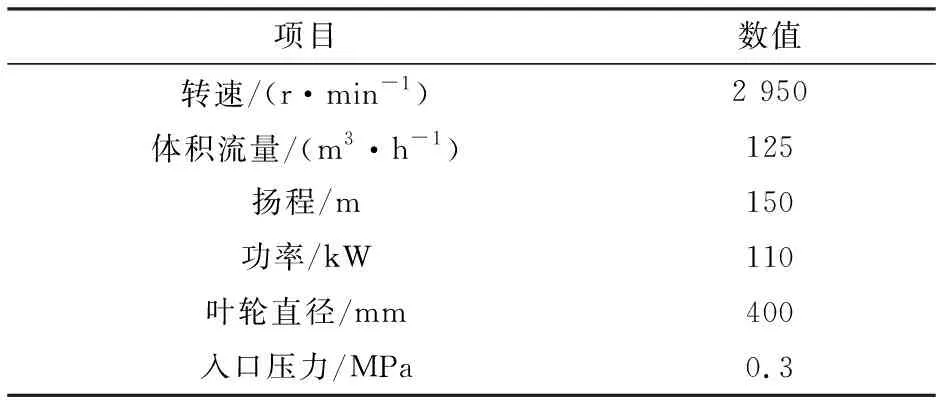

表1 煤气水泵额定参数

1—轴套;2—静环;3—静环密封圈;4—机封压盖;5—密封圈;6—动环座;7—冷却进水;8—泵壳;9—弹簧;10—动环密封圈;11—冷却出水;12—动环。图1 机械密封装配结构

2 存在的问题

从现场情况来看,该煤气水泵安装运行后经常出现泄漏,运行周期短。每次更换机械密封后,最多运行1个月,有时运行1周左右就损坏。

机械密封泄漏主要表现在:(1)冷却水管中有酚水,内机械密封泄漏;(2)动静环有径向裂纹;(3) 动静环密封圈老化,失去弹性,发生碎裂或断裂;(4)动环弹簧变形、断裂;(5)轴套磨损,更换频繁;(6) 机械密封装配难,每次检修都需装配几次才能保证内外机械密封不漏,且检修时间长。

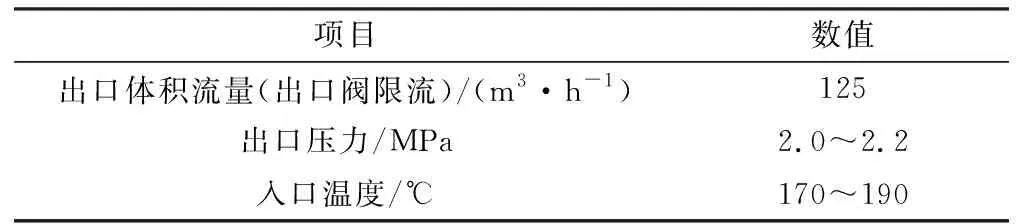

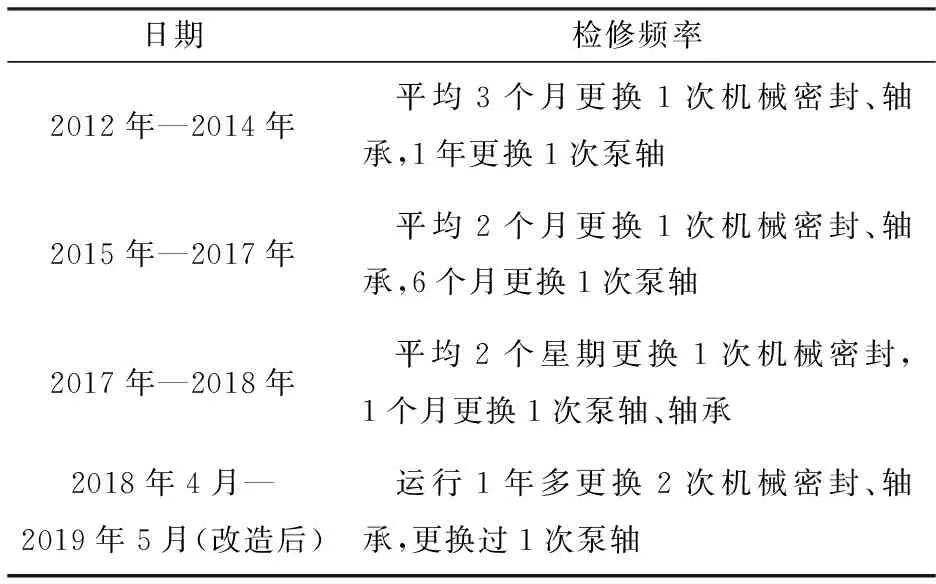

煤气水泵实际运行数据见表2。

表2 煤气水泵实际运行数据

3 原因分析

3.1 机械密封结构不适用泵工作介质要求

由于工艺介质是酚水,酚水在泵叶轮作用下,使泵在瞬间不打液,产生压力波动,泵轴向窜动频繁,造成内机械密封泄漏。泄漏的酚水与机械密封冷却水相混产生放热反应,使机械密封腔内温度升高,导致动静环密封面烧坏及动静环密封圈碎裂。轴向窜动频繁是轴套磨损的原因,另外,内机械密封没有设置冲洗、平衡降压管,使内机械密封承受压力接近泵出口压力且易有污泥杂质沉积在机械密封腔内,使内机械密封产生泄漏[3]。因此,采用水冷却机械密封和串联双端面密封是造成机械密封泄漏、更换频繁的主要原因[4]。

3.2 机械密封动静环及辅助元件材料不适用

119B/119B-60型机械密封动、静环材料为碳化钨硬质合金,其冲击韧性低(在高温时冲击韧性更小)、耐磨性能好、摩擦因数低,适用于重载、固体颗粒易结晶的介质,可焊接或粘接,但价格较贵且放置时间长易变形。

由于机械密封长期放置变形,在装配后难以保证机械密封不泄漏;机械密封微量泄漏,酚水与水混合放热,机械密封摩擦热难以散发;材料冲击韧性低,轴向窜动量大、频繁;因此,动静环易烧坏、碎裂,导致密封失效。

由于轴向窜动量大、频繁,包覆动环密封圈的聚四氟烯材料易脱落,且氟橡胶抗酚水性、冲击性差,易使密封圈老化变形、碎裂,导致密封失效。

3.3 动静环密封圈材料选用不合理

动静环密封圈材料为氟橡胶,外表包覆2层聚四氟乙烯材料,氟橡胶耐温性好、耐老化、气密性好、伸长率高,但抗冲击性差、抗酚水能力差,在酚水中易受侵害发脆。

3.4 机械密封弹簧选用不合理

机械密封的弹性元件为周向布置的多圆柱螺旋弹簧。由于弹簧较细,在叶轮转子的轴向窜动下,使用一段时间后弹簧磨损变形并有部分断裂,使总弹簧力不足,动静环摩擦副受力不均,密封面贴合不好致使机械密封产生泄漏。

3.5 轴套材料不适合

与机械密封动环密封圈配合表面的粗糙度、硬度达不到使用要求,耐磨性差。由于动环密封圈逐渐脆化、开裂,在轴套上滑动时加剧了轴套的磨损,出现磨蚀现象,轴套使用1个月就报废。

4 改造措施

(1) 将串联双端面密封改为单端面密封。

拆除叶轮端机械密封及静环座,将静环座改为密封结构,保证轴套与密封之间的间隙为0.15~0.25 mm,从而把双端面机械密封改为单端面机械密封,减少1对摩擦副,减少能量损失,同时也降低备件费用和装配难度。

(2) 取消机械密封冷却水,增设机械密封清洗冷却平衡管。

由于取消一级机械密封,机械密封腔内压力升至泵工作出口压力,单端面密封不能满足工作压力。因此,从机械密封腔内配1根DN15管至泵入口,以降低腔内压力至接近泵入口压力;同时,作为叶轮平衡管减少轴向窜动。冷却、清洗机械密封,从泵出口配1根DN10管至机械密封腔内并用针型阀和压力表控制,以保证机械密封腔内介质具有流动性。

(3) 更换机械密封型号及动静环、密封圈材料。

由于原机械密封结构材料不适用泵工况及介质,且价格昂贵,因此将机械密封更换为成都流体密封件厂生产的59B-60MKSiC5型机械密封。将O形氟橡胶动环密封圈改为耐酚水性好、具有磨损补偿性的聚四氟乙烯楔形环,O形氟橡胶静环密封圈改为耐酚水性好、可重复使用的聚四氟乙烯矩形环;原机械密封动静环材料由硬质碳化钨合金、不锈钢改为单一成型、硬度高、导热性好、化学稳定性好和组对性好的石墨碳化硅,使动静环之间的摩擦因数减小,自润滑性能增强,减小摩擦损耗及增强抗酚水性能,达到长周期运行的目的。

(4) 改变轴套结构尺寸,对磨擦部位进行特殊处理,适用于更换机械密封的要求。

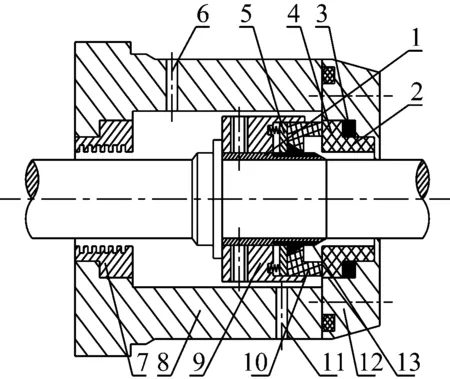

由于原轴套不能满足使用要求,所以对其结构进行调整。动环密封圈处楔形环装入后变形较大,将轴套外径由64.95~65.15 mm改为64.85~64.90 mm;楔形环装配处,长30 mm的表面进行0.20 mm厚的热喷涂硬质合金处理,经研磨使此处轴套表面粗糙度达0.8, 洛氏硬度达50HRC~60HRC,从而减小楔形环与轴套的摩擦因数,增加轴套耐磨性;轴套中间段内径由 51 mm改为53 mm,轴套与轴的3个配合位置改为2个,由于取消内机械密封,为保证单端面机械密封装配精准定位,因此,在轴套外径增设机械密封定位台阶(在靠叶轮端,距离35 mm处增设5 mm厚的机械密封定位台阶),使机械密封达到装配要求。改造后的机械密封装配结构图见图2。

1—轴套;2—静环;3—矩形环;4—楔形环;5—垫片;6—泵出口至机封管子(包括压力表、针型阀);7—迷宫环;8—泵壳;9—动环座;10—动环;11—机封至泵入口管线;12—压盖;13—轴套喷焊硬质合金。图2 改造后的机械密封装配结构图

5 改造效果

改造前后煤气水泵检修情况对比见表3。自从对该型号泵的机械密封、轴套进行改造及增设冷却清洗、平衡管后,泵机械密封运行周期由1个月延长至6个月以上,年消耗机械密封由12套下降至1~2套,轴套使用周期由1个月延长至2 a以上,年消耗轴套由8个下降至0.5个以下,机械密封价格由5 400元/套(119B/119B-60型)下降为470元/套(59B-60型),轴套价格由1 200元/个下降为800元/个。

表3 改造前后煤气水泵检修情况对比

通过技术改造后,每年为公司节约备件消耗费用近7万元,同时减少检修人工投入及置换排酚水次数,减少了频繁停车对设备造成的损伤。

6 结语

通过对煤气水泵机械密封进行改造,使该泵的运行周期有了显著提高,降低了检修费用,减少检修劳动强度,降低了生产成本,减少了由于泄漏对环境造成的污染,为系统设备的长周期运行打下良好的基础,取得了较好的经济效益和社会效益。