空气增压机驱动齿轮轴断齿的原因分析及解决措施

2022-03-30朱白钦何希顺刘素艳

朱白钦,何希顺,刘素艳

(河南龙宇煤化工有限公司, 河南永城 476600)

河南龙宇煤化工有限公司一期50万t/a甲醇装置,空分装置工艺流程为原料空气经自洁式空气过滤器(STR01100)过滤,除去灰尘及机械杂质。过滤后的空气入口压力为0.096 MPa,进入离心式空气压缩机(K01801),经四级压缩后压力升高到0.68 MPa、体积流量为276 000 m3/h。压缩后的空气进入空冷塔(C01101)和分子筛吸附器(MS01201),其中,一部分压力为0.68 MPa、体积流量为113 000 m3/h的气体去冷箱内低压换热器,另一部分压力为0.64 MPa的气体进入增压机(K01802)一级压缩。一级压缩升压后的气体经中间一级冷却器冷却后,抽出一部分压力为1.11 MPa、体积流量为2 500 m3/h的气体进入仪表缓冲罐(T31001),另一部分气体进入二级压缩。二级压缩升压后的气体经二级冷却器冷却后进入三级压缩,经三级叶轮压缩后进入三级冷却器冷却。其中,抽出一部分压力为2.6 MPa的气体去膨胀机增压端(B01401)升压,另一部分进入四级叶轮压缩后进入四级冷却器冷却,然后进入五级叶轮压缩升压至7.09 MPa,经增压机五级冷却器冷却后进入冷箱中的高压板式换热器(E01308)[1]。

1 增压机主要技术参数

采用的空气增压机型号为RG50-5,由德国曼透公司设计制造,增压机为多轴离心式压缩机(整体齿轮式压缩机),由驱动齿轮驱动1个大齿轮,该大齿轮又驱动3个小齿轮,4个齿轮共用1个齿轮箱。

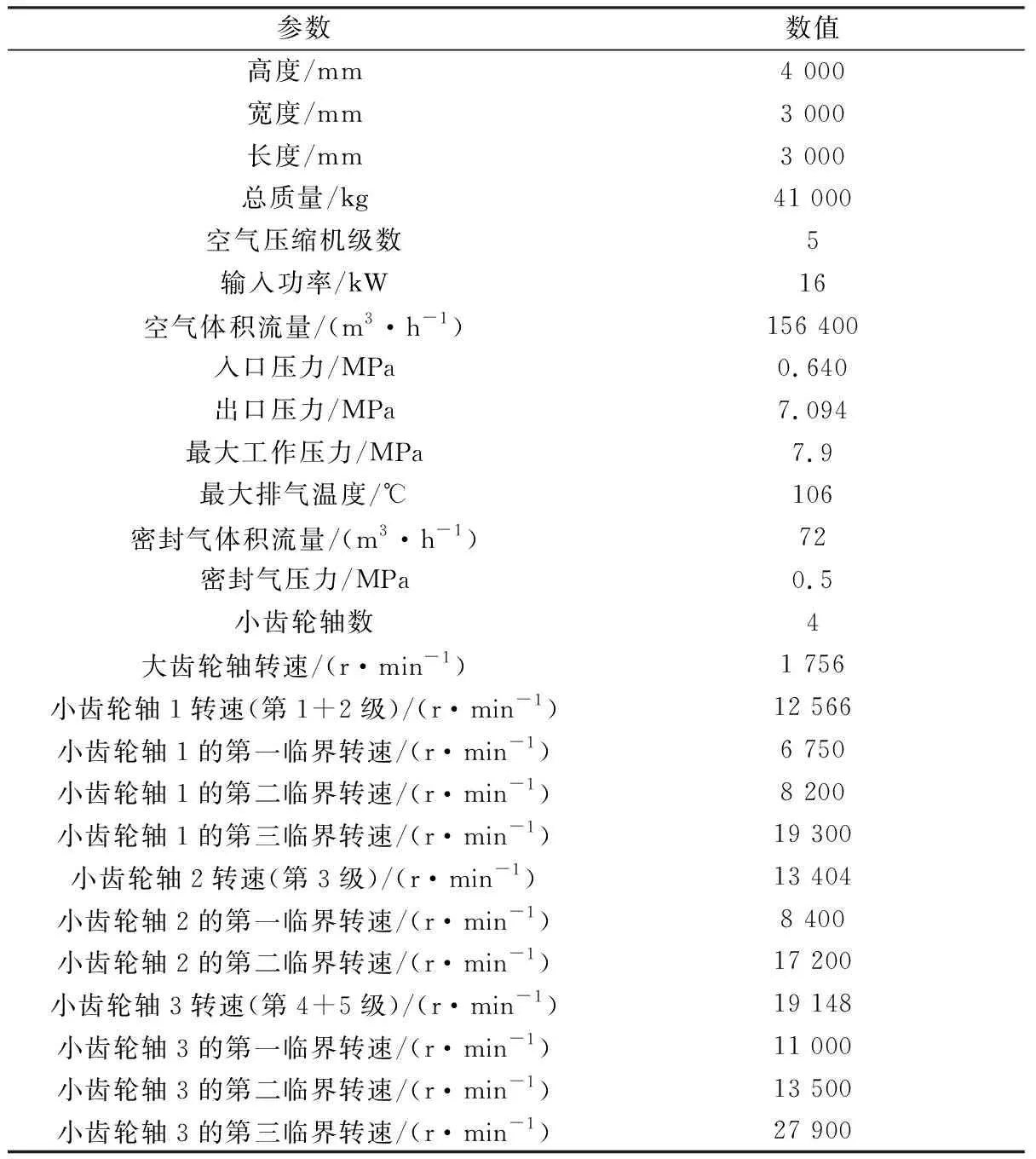

空气增压机的主要技术参数见表1。

表1 空气增压机主要技术参数

在3个小齿轮的轴上安装5个叶轮,而压缩机的蜗壳通过法兰与齿轮箱连接,从而组成压缩机的五级,密封采用碳环密封。该密封设计紧凑,使用可靠。齿轮箱由箱盖、上箱体和下箱体三部分组成,下部与润滑油系统连接在一起,轴承安装在水平分割的轴承壳中,压缩机3根轴均为整锻件。该增压机一级入口和四级入口装有可调导向叶片,和单轴压缩机相比,具有能耗低、压缩比高、叶轮数量少、投资费用低和占用空间少等特点。

2 存在的问题

该增压机自2007年投入运行以来运行稳定,在2014年,增压机大齿轮振动(VI018102Y)出现缓慢上涨,在2015年达到90 μm以上。2016年由外委检修公司对增压机进行了1次小修,检查并更换了大齿轮驱动侧轴承,检修过后,大齿轮振动(VI018102Y)情况并未得到明显好转。

利用2017年6月大修期间由外委检修单位对增压机进行了大修。在拆卸打开后发现,增压机驱动轴存在2处断齿。由于大修工期较紧,且该驱动轴无备件,仅对该齿轮进行了简单断齿打磨、探伤和低速动平衡,并进行了数据测绘后,返厂进行了安装。该机组在检修后投入运行以来,大齿轮振动(VI018101Y和VI018102Y)仍然偏高且持续上涨,分别为94 μm和92 μm,至2017年9月10日振动分别升至100 μm,机组被迫停机检修。

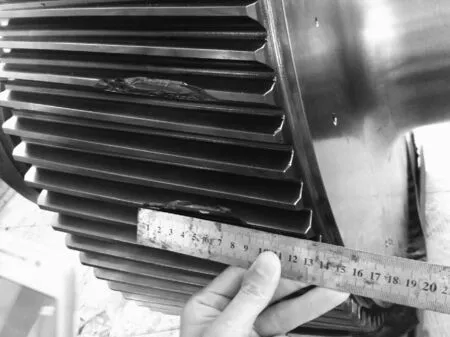

在拆卸打开后发现,增压机驱动轴存在7处断齿(见图1)。根据驱动轴断齿处断面分析发现:(1) 齿轮工作面表面端口处存在光滑、细密的扇形小区域;(2) 在端口拓展区域内存在同心圆弧;(3) 喷油位置不在啮合中心位置;(4) 存在暗灰色纤维状断裂区。

图1 断齿照片

3 原因分析

根据上述特点分析齿轮齿断裂是因为超出材料本身疲劳极限而产生疲劳断裂,而端口处有灰暗无金属光泽、粗糙不平有无数纤维状缝状纹路表明后续断齿为冲击断齿[2-4]。

4 解决措施

增压机驱动轴齿轮为斜齿啮合,线速度为150 m/s,要求加工精度和热处理水平较高,国外制造周期为8个月,国内具有制造能力的厂家不多。为了加快制造进度,减少停产造成的损失,与沈鼓集团齿轮公司进行技术交流,该公司第一时间派技术人员奔赴现场进行测绘工作,制定制造方案。进口齿轮材质经测绘为LA-4340,经过对材料分析改造确定采用国产材料35CrMoV,对断齿轮进行测绘加工制造的方案。由于该增压机输入轴与大齿轮为上下结构,且中心距较大,加之齿轮断齿挤压变形严重,测量难度极大。由于该机组损坏严重,齿轮箱体、大齿轮及各转子均存在变形的迹象,导致各测量数据或已不是原始设计数据,致使无法通过测量数据直接确定各齿轮的变位系数。

为了解决这一问题,齿轮公司进行大量的模拟计算分析,并根据以往的测绘经验分析,最终确定了变位系数的最优解。通过使用先进的技术手段,检测断齿齿轮的螺旋角等参数对其进行精密计算校验,并派技术人员多次测量才最终确定设计参数。由于原齿轮对研情况较差,齿向在断齿处仅有约50%接触,结合高速齿轮齿形、齿向修形加工经验,测绘时对齿轮进行二次优化设计,确保齿轮对研达到85%以上的接触。

该机组从2017年9月开始测绘到加工制造、现场安装调试到正式投产,仅用时3个月,且价格也比国外备件低得多,保证了修复大型增压机组的加工速度和质量。试车后国产化齿轮现场运行良好,振动、温度等主要参数均可达到出厂状态(振动为37 μm、温度为80 ℃),且提前5个月完成修复,为企业减少上亿元的经济损失。

5 结语

该增压机齿轮轴国产化改造获得成功。经修复的增压机一次试车成功。2019年7月大修期间检查各项性能指标均达到设备出厂状态,这不仅为公司减少直接经济损失上亿元,而且为同类进口设备国产化积累了经验。