中心城区复杂地层盾构机优化设计

2022-03-29李艳斌

李艳斌

(中交一公局厦门工程有限公司,福建 厦门 361000)

广深地区地质条件复杂,素有“中国地质博物馆”之称。广州地铁12号线广园新村站-恒福路站区间(以下简称广恒区间)地质具有广深地区地质特点,区间三次穿越断裂带,存在灰岩、全断面硬岩和黏土等地层。盾构需对长距离全断面硬岩,岩溶地层掘进,刀盘防结泥饼,建构筑物沉降控制等重难点进行针对性设计。盾构施工前期项目针对区间地质及周边环境,同时结合以往盾构施工经验,对盾构机进行了优化设计,同时在应用过程中,进行技术改造,提升了盾构的适应性、经济性、安全性及舒适性。

1 工程概况

广恒区间北起广园新村站,线路出广园新村站后,沿着中医药大学校区向南行进,下穿飞鹅西路往东南方向经桂花岗小学,转入广州市雕塑公园,出公园后在下塘西路东侧山坡脚设置一中间风井,最后下穿广州麓湖高尔夫乡村俱乐部高尔夫练习场,在麓湖公园内到达恒福路站。区间左线长约2 147.888 m,右线长约2 166.100 m。

2 设备基本情况

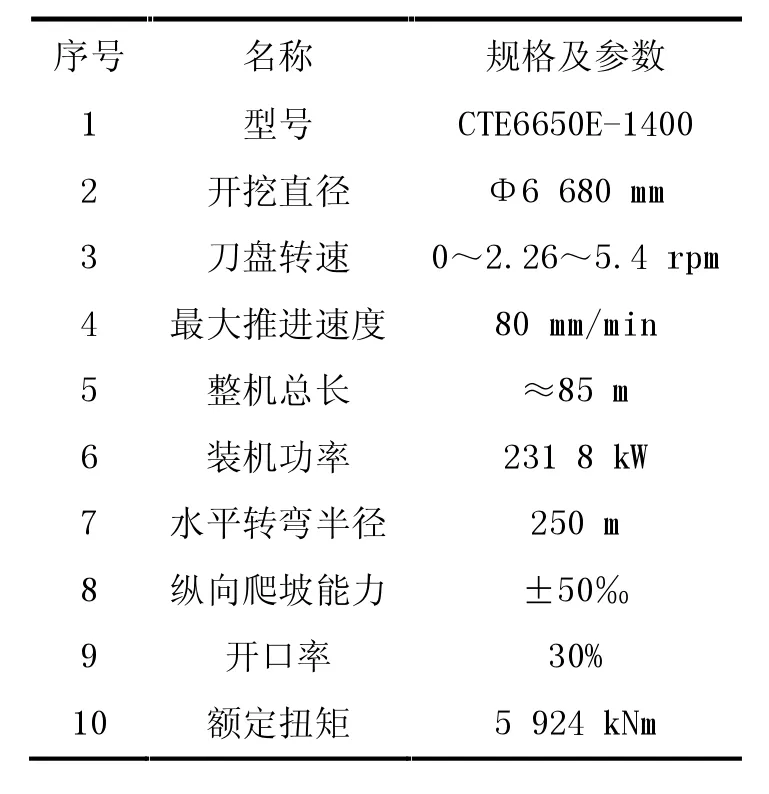

广恒区间使用两台中铁装备制造的复合式土压平衡盾构机。其主要参数见表1。

表1 盾构机主要尺寸、技术性能参数

3 盾构机优化项目及优化措施

3.1 预留TBM接口优化设计

(1)优化项目:区间长距离穿越硬岩段(约1 km),岩石最大抗压强度167 MPa,平均72 MPa。常规土压平衡盾构在硬岩地层掘进效率低,设备易磨损,刀具易损坏,工期难保障。(2)优化措施:盾构预留TBM接口,能够实现EPB/TBM双模功能,硬岩段采用螺机中心出渣方式,提升掘进效率,如图1所示。

图1 TBM模式中心螺旋机出渣

3.2 刀盘优化设计

(1)优化项目:区间地质复杂,有灰岩、花岗岩和红层,长距离硬岩掘进,为提升工序,盾构机刀盘需加强设计。

(2)优化措施:盾构采用双模刀盘结构设计,刀盘采用6主梁+6副梁结构形式,设计三道圈梁,以增强其强度和刚度。为提升刀盘破岩能力,盾构设计最大转速可达5.4 rpm。刀盘采用小刀间距设计,滚刀刀刃达48个,正面刀间距75 mm,中心刀间距90 mm。

3.3 刀盘改良喷口优化设计

(1)优化项目:盾构刀盘一般设置6个泡沫喷口,容易结泥饼,需优化喷口设置。(2)优化措施:为做好渣土改良,刀盘面板布置8路喷口,其中心区域布置4路,每路喷口均可在刀盘背部维修更换。

3.4 滚刀载荷监控系统设计

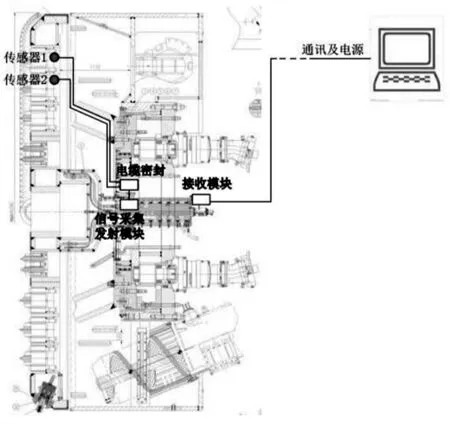

(1)优化项目:区间溶洞发育存在软硬不均地层,如何能够更便捷发现地质变化,给盾构司机提供更多提示尤为重要。(2)优化措施:盾构刀盘搭载滚刀载荷监测系统,设置4路在线状态检测点,包括滚刀磨损、受力、温度、转速检测。其有助于实时监测掌子面接触情况,判断掌子面地层,如图2所示。

图2 滚刀载荷监控系统示意图

3.5 单杠防扭转优化设计

(1)优化项目:盾构推进过程中推进油缸单杠存在扭转问题,单杠撑靴会与盾尾内壁干涉摩擦。(2)优化措施:设计一种轮式单缸防扭转装置,能够防止油缸扭转,减少对尾盾磨损。

3.6 同步双液注浆系统设计

(1)优化项目:硬岩段管片容易上浮及浆液前蹿问题。(2)优化措施:盾构配置3台注浆泵,注浆管路设置为6用4备,其顶部布置2路注浆管。通过配置同步单/双液注浆系统能加快浆液凝结,可有效控制地表沉降。

3.7 盾体防扭转优化设计

(1)优化项目:全断面岩层掘进转速高,会加大主机震动和滚转趋势,盾体容易扭转。(2)优化措施:前盾上半部对称布置2组稳定器,可有效降低盾体滚动机率。

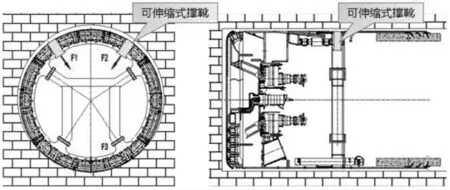

3.8 刀盘后退撑靴优化设计

(1)优化项目:硬岩段掘进刀具容易损坏,换刀频繁。(2)优化措施:为了提高换刀效率,刀盘采用后退撑靴设计,通过铰接油缸拉力使刀盘后退从而获得新刀更换的空间,如图3所示。

图3 刀盘后退撑靴设计

3.9 超前钻机设计

(1)优化项目:区间灰岩地层,岩溶发育,盾构具备超前加固功能,意义重大。(2)优化措施:盾构配置超前钻机,利用管片拼装机液压泵站提供动力,实现钻注一体化注浆工艺。

3.10 便捷式管片吊运系统优化设计

(1)优化项目:管片吊运是盾构施工中一项重要工作,为了提升工作效率及工作安全质量,管片吊运系统设计尤为重要。(2)优化措施:为管片吊运系统达到最佳效果,盾构机设计成一站式管片吊运系统与双轨梁+喂片机共存的形式。采用这种复合形式,具有双重优势。

3.11 设备桥皮带接泥板优化设计

(1)优化项目:应用过程中发现设备桥下方存放管片,皮带机掉下来的泥会污染管片。(2)优化措施:在设备桥皮带机下方安装接泥板,防止泥浆掉落,污染管片。

3.12 渣土称重系统设计

(1)优化项目:盾构施工中,出土量控制尤为重要,超方容易造成地面塌陷,为了做好出渣量控制,在传统的渣斗算方量及龙门吊称重的方式下,盾构机采取优化设计对出渣量进行验证是有必要的。(2)优化措施:盾构采用皮带机渣土称重与体积扫描2种方法,相互验证,对出渣量进行实时监测,从而控制超欠挖。

3.13 高速剪切泵设计

(1)优化项目:断裂带主要为碎裂岩,裂隙发育,采用气压辅助模式推进,掘进过程中土仓存在漏气失压现象,存在施工风险。(2)优化措施:盾构机配置高功率剪切泵,快速拌制高密度膨润土,能够实现气压平衡掘进,同时也对土仓渣土进行改良和阻挡裂隙水起作用,降低施工风险。

3.14 土仓可视化设计

(1)优化项目:盾构机掘进过程中土仓内是无法实时监控的,需要盾构司机判断地层及渣土改良情况。(2)优化措施:为提高设备信息化水平,便于观察土仓状况,盾构采用土仓可视化设计,如图4所示。

图4 土仓可视化效果

3.15 隧道制冷系统设计

(1)优化项目:传统盾构机里面作业环境是相当艰苦的,虽然有通风机,但隧道里面很闷热,工人容易中暑。(2)优化措施:针对隧道内高温环境,为改善隧道工作环境,降低环境温度,盾构机配置通风制冷系统。同时,可利用降低温度后的新鲜风引入土仓内,提高作业人员常压进仓的舒适性,可改善温度8℃以上。

4 设计效果及推广前景

通过前期对盾构机优化设计及应用过程中的改造,明显提升了整机性能,提高掘进工效,降低故障率,降低安全风险,节约成本,改善作业环境,延长设备使用寿命。

(1)预留TBM接口优化设计,可实现EPB/TBM双模转化,硬岩段掘进效率大大提升,缩短工期,同时能够减少刀具消耗,在设备成本与常规盾构机相差不大的情况下实现双模功能,性价比极高。(2)刀盘优化设计,刀盘整体强度、刚度与耐磨性增强,更好地适应硬岩地层。(3)刀盘改良喷口优化设计,渣土改良增强,能预防结泥饼能力。(4)采用滚刀载荷监控系统设计,能够尽早发现地层变化,判断掌子面地层,减少刀具损坏,降低施工风险。(5)采用单杠防扭转设计,能有效解决单杠扭转问题,避免撑靴与盾尾干涉,减少盾尾和撑靴维修时间。(6)采用同步双液注浆系统设计,能够实现同步单、双液浆注浆自动切换,同时二次注浆及时跟上,有利于稳固管片及减少渗漏水点,提高经济效益。(7)采用盾体防扭转及刀盘后退撑靴设计,能够降低盾构机扭转安全风险,同时能够提升换刀效率,节约换刀时间与成本。(8)采用超前钻机设计,能够对不良地质洞内进行处理,降低施工风险。(9)采用便捷式管片吊运系统设计,能够提升管片吊运效率,降低设备故障影响管片吊运时间,提高经济效益。(10)采用皮带接泥板设计,能够改善作业环境,减少泥渣对管片污染,减少用水量及减少劳动力。(11)采用渣土称重系统设计,能够对渣土量实时监控,降低超欠挖安全风险。(12)采用高速剪切泵设计,能够快速拌制膨润土,及时封堵掌子面水,降低施工风险。(13)采用土仓可视化设计,可从盾体直接观察土仓情况,可以减少人员进仓次数,降低人员进仓风险。(14)采用隧道制冷系统设计,能够降低隧道温度,改善作业环境,更加人性化设计。

5 结论

盾构法施工在城市地铁隧道建设中已常规化,但广州地铁12号线使用的预留TBM接口土压平衡盾构机在国内尚属首例。针对区间重难点,以常规盾构为基础,通过在前期对盾构机优化设计及应用过程中技术改造,从盾构预留TBM接口,刀盘、渣土改良系统,防沉降,隧道制冷等方面优化盾构机设计,以最优的设备性能适应区间施工,对提高盾构施工工效,提升项目经济效益,降低设备故障率,降低安全及工期风险,改善作业环境意义重大。