土压平衡盾构土仓内黏性渣土堵塞的模拟判别与分析

2022-02-22周顺华姚琦钰金钰寅欧阳皖霖

季 昌,周顺华,姚琦钰,金钰寅,欧阳皖霖

(1.同济大学道路与交通工程教育部重点实验室,上海 201804;2.同济大学上海市轨道交通结构耐久与系统安全重点实验室,上海 201804)

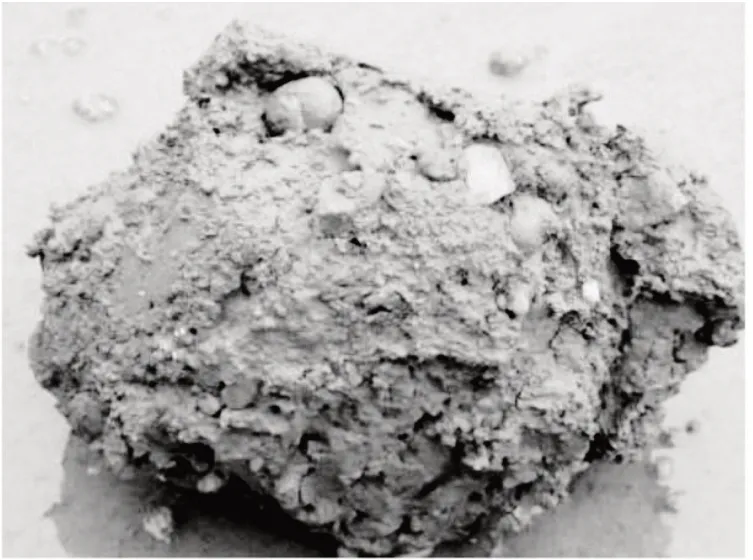

土压平衡盾构(earth pressure balance shield,EPB)目前已成为我国当前修建地铁隧道的主要方法之一[1]。当盾构土仓内渣土渗透性较低、不排水抗剪强度为5~25 kPa时,其处于较理想的流塑性状态[2]。此时EPB的掘进功效和施工安全性大大增强。在天然土层中掘进时,渣土的流动性通常难以达到理想状态[3-4]。当土层黏性较强时,盾构掘进过程中常遭遇土仓内渣土堵塞问题,而这种情况只有当刀盘区域、土仓内渣土严重堵塞时才能被发现。此时,泥饼或泥团已硬化而难以去除[5],造成盾构掘进施工安全隐患并影响盾构机械装备使用寿命。图1为南昌地铁1号线某盾构区间土仓内渣土所结泥团的实景[6]。我国在广州和深圳地铁建设初期就曾遭遇较为严重的结泥饼事故,如广州地铁1号线西段盾构结泥饼后引发地表塌方、东段盾构因结泥饼而引发地表隆起,广州地铁2号线穿越珠江施工时盾构结泥饼引发喷涌和塌方,深圳地铁金福区间盾构因结泥饼而引发盾构机械损坏[7]。黏土层内可否实时判别渣土的堵塞状态对于提高盾构掘进安全和工效意义重大。

图1 盾构掘进时渣土所结泥团实景Fig.1 Photo of the mud mass inside the chamber during shield tunneling

针对黏性渣土的堵塞问题,国内学术界的研究多以工程项目为背景,一般从地质环境、盾构机械和施工参数等方面推测刀盘结泥饼的原因,部分研究成果如下。候凯文等[8]指出盾构刀盘中心开口不足和土体线速度小、土体流动性差是刀盘结泥饼的主因;杨益等[9]等将老黏土地层内盾构刀盘区域渣土堵塞划分为4个不同的风险分区;方勇等[10]提出了面板式盾构刀盘结泥饼发生和发展过程。由此可知刀盘开口率越大,刀盘区域渣土堵塞风险越小。

国外对于该问题的研究早于国内,研究手段多以室内土力学试验为主,部分研究成果如下。Vinai等[11]、Peila等[12]、Gharahbagh等[13]得出塌落度值和渣土屈服应力间存在联系。Messerklinger等[14]开发了新型加压式十字板剪切装置。同年Meng等[15]、次年Zumsteg等[16]借助该类装置开展了试验。Sass等[17]设计了一种黏附测试缸,试验得出高岭黏土的粘附力随压缩力而变化。Heuser等[18]探索电渗透法来处理盾构机械内渣土堵塞问题。Thewes等[19]介绍了各类盾构土仓堵塞风险评估图。Basmenj等[20]得出蒙脱土、高岭石等两种矿物的附着力值随湿度变化的趋势有所不同。Hernandez等[21]得出初始含水量和外加剂百分比等对渣土堵塞风险影响较大。Liu等[22]测量出黏土的Atterberg极限,并评价分散剂对土壤的影响。De等[23]组合使用Hobart混合器和ATUR装置来评估黏土堵塞。Ye等[24]针对泥质总含量为40.5%的泥质粉砂岩提出考虑坍落度值和流动性指数的土体改良方法。

除室内试验手段外,有部分学者尝试以测试装置与土仓内渣土物理接触的方法来判别土仓内渣土流动状态,如Dobashi等[25]在现场试验中以土仓内剪切板扭矩来推算渣土屈服应力和黏度。此外,孙吉主等[26]还尝试以粒子图像测速法联合人工透明土的思路来研究非接触式观测盾构土仓内渣土流动状态。人工合成“透明土”模拟真实土体的设想是由Iskander等[27]提出。次年Allersma等[28]提出将PIV(particle image velocimetry)图像技术引入试验岩土工程领域。“粒子图像测速法+人工透明土”的方法已在桩基-土相互作用、盾构隧道-土相互作用的模型试验中开展实质性运用,如Ni等[29]、宫全美等[30]所开展的研究,但未见可观测土仓内渣土流动状态的实测研究成果和实物装置。

综上,目前对盾构掘进时黏性渣土堵塞问题已有了较多成果,但尚欠缺对土仓内黏性渣土堵塞行为和评估方法的认知。为此,本文拟开发可观测和判别隔板附近渣土流动状态的试验装置,装置开发时刀盘选择大开口率型式来规避该区域渣土堵塞风险,然后通过模型试验测试及结果分析明确黏土层内盾构土仓渣土堵塞的发生条件和发展过程,并以隔板附近渣土剪切扭矩为评价渣土堵塞的判别依据,建立渣土堵塞与渣土剪切扭矩变化的内在关联,最终建立盾构土仓内黏性渣土堵塞的实时判别方法。

1 试验设计

1.1 试验装置

传统模型盾构装置无法观测和判别隔板附近渣土流动状态,本文开发出可观测和判别隔板附近渣土流动状态的试验装置。该装置由模型盾构装置和配套剪切板组成。模型盾构装置由模型盾构、模型土箱、盾构机检修台、悬臂吊和控制系统等五部分组成,模型试验装置的前四部分实物如图2a所示,盾构刀盘直径为637 mm。刀盘开口率为70%。刀盘正面2根辐条上各自设置1个土压力传感器,分别以CE1和CE2表示,刀盘正面设置压力传感器的设计在现有模型盾构装置上未见公开报道,刀盘实物如图2b所示。通过活塞圆盘推动土样、刀盘旋转的组合操作来模拟盾构向前掘进。现有装置采用土仓隔板面相连的顶力装置向后顶进、刀盘旋转来模拟盾构向前掘进(Kashima[31]、Nomoto[32]、Xu[33]、Hu[34]、Li[35])。对比现有思路,本文试验装置掘进模拟设计思路发生了较大变化。

图2 模型盾构试验装置Fig.2 Shield model test device

本文模型盾构掘进设计方案拟在模拟实际盾构掘进的前提下,新增现有模型盾构装置不具备的隔板附近渣土流动观测功能。

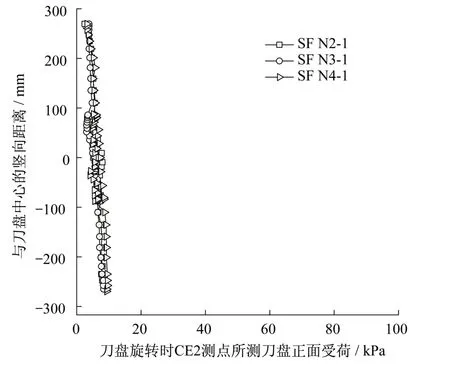

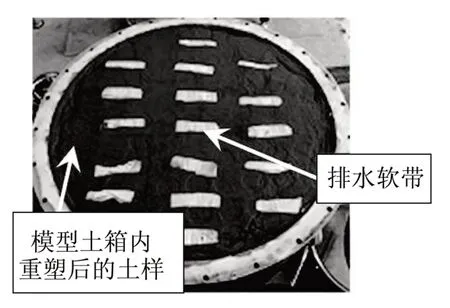

可通过图3实测数据来证实本文试验装置可模拟实际盾构掘进:在多组流塑性较好的重塑试验土层内,当盾构刀盘挤土不明显时(该状态下易达到平衡掘进状态),图3显示刀盘面法向荷载沿竖向呈线性分布且压力梯度约为10 kPa·m-1。Bezuijen等[36]借助直径为9.76 m的荷兰博特莱克铁路盾构隧道工程所测的刀盘面法向荷载,沿竖向压力梯度范围为10~15 kPa·m-1,两者具有相似性。现有研究未发现隧道覆土厚度变化是影响土仓内黏性渣土堵塞的影响因素,故不考虑隧道埋深变化条件下,本文模型盾构掘进设计方案中掘进参数可精细化控制、试验土层可重塑固结等功能有助于提升土压平衡盾构掘进模拟的真实度。图4以SFN2-1土样为例展示了本文模型土箱内土样重塑后的实物,而现有模型盾构装置不具备的土样固结功能。模型盾构装置控制系统核心为可编程逻辑控制器(PLC),可通过该系统控制掘进速度、刀盘转速、螺旋输送机转速和剪切板转速参数。

图3 刀盘正面挤土不明显时CE2测点实测受荷Fig.3 Measured load of the CE2 measuring point in the front of the cutter head

图4 模型土箱内SFN2-1组重塑后的土样Fig.4 Soil sample of group SFN2-1 after remodelling in the model soil box

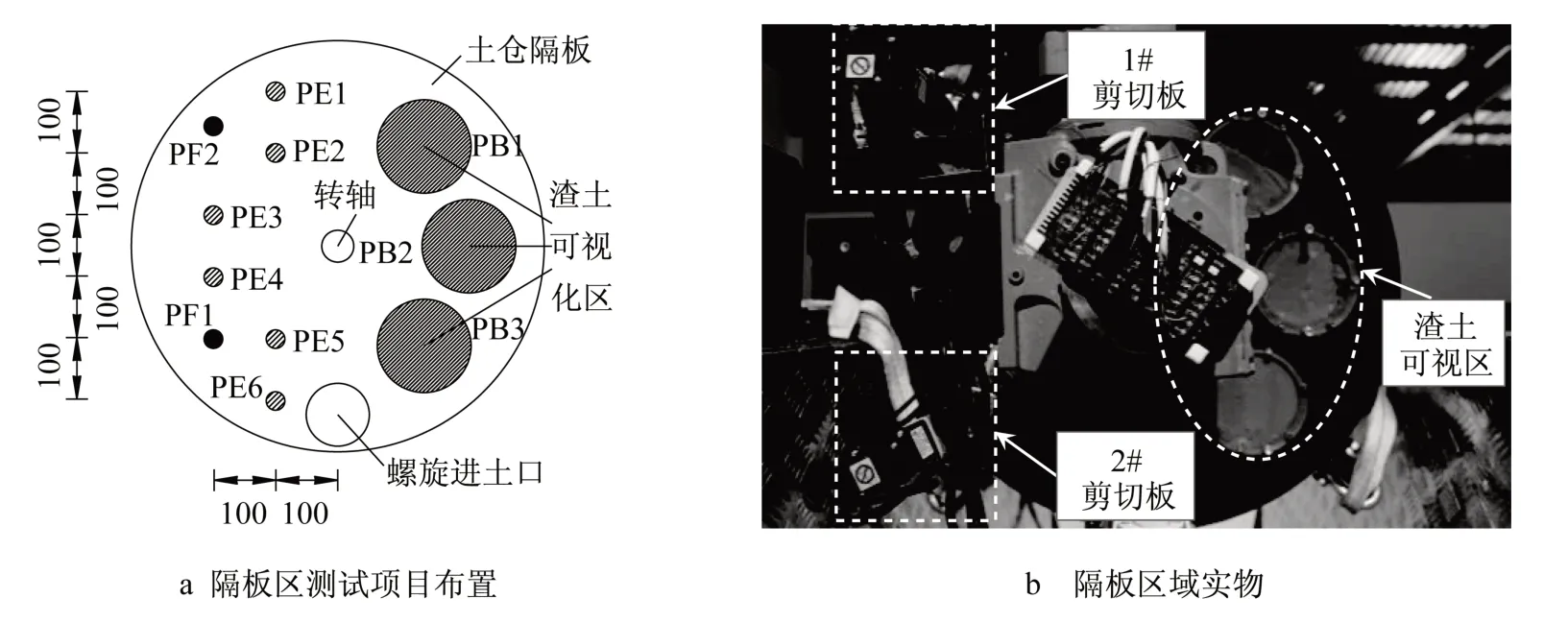

隔板附近渣土流动观测是通过隔板上大面积区域设置透明有机玻璃板,并借助隔板后方的相机透过该区域测定渣土流动数据而实现。本文模型盾构掘进设计方案下,模型盾构隔板后方空间大面积无遮挡,为隔板面布设和检修透明有机玻璃圆板、剪切板和压力传感器提供了有力条件,并为隔板后方布设摄像机观测提供了便利,而现有模型盾构隔板后方千斤顶组占据了大量空间,较难在隔板面上设计渣土流动观测功能。本文盾构隔板设计为多孔结构,观测隔板附近渣土流动主要通过在隔板PB1-PB3开孔处加装有机玻璃圆板实现,而剪切板安装于PF1-PF2开孔处,此外土压力传感器安装于沿竖向排布的PE1-PE6开孔处,隔板不同测试孔位的空间位置如图5a所示。隔板区域实物如图5b所示。

图5 隔板上剪切板和渣土流动可视化区(单位:mm)Fig.5 Shear plates and muck flow visualization areas on the model shield partition(unit:mm)

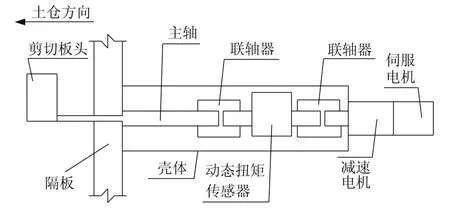

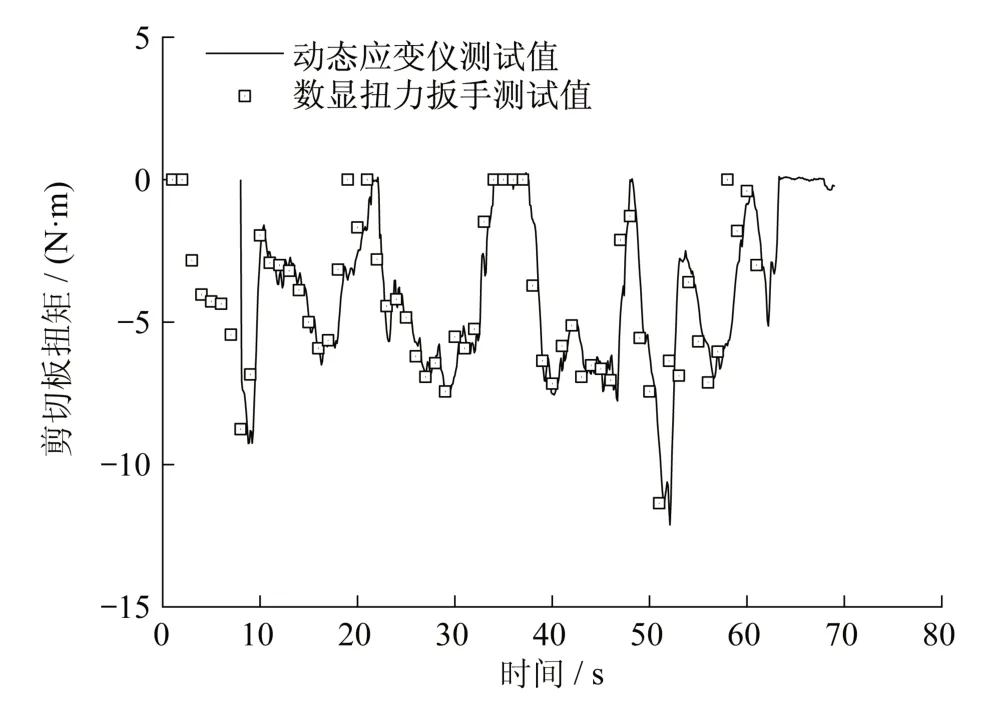

据检索国内外公开文献,现有模型盾构装置尚无测定渣土剪切扭矩的功能。本文测定盾构隔板附近渣土剪切扭矩的配套剪切板由驱动部分、剪切扭矩测试部分、剪切板机械部分和保护罩部分组成,见图6:①驱动部分由减速电机和和伺服电机组成,通过驱动部分控制剪切板的转速。②剪切扭矩测试部分为动态扭矩传感器,其量程为10 N·m综合精度为0.3%FS。FS代表全量程。通过该动态扭矩传感器实时采集剪切板扭矩。③剪切板机械部分由剪切板头、主轴和轴联器等组成,剪切板头为单翼式结构、板头形状为矩形、板头长宽比为1:1.5且可设计为10 mm×15 mm、30 mm×45 mm等尺寸。④通壳体将动态扭矩传感器、主轴包围在内予以保护。剪切板装置旋入土仓隔板上的PF1~PF2孔,使剪切板头伸入土仓内,剪切板板身位于隔板后部。工作时单翼剪切板板头并与土仓内流动渣土接触作用。动态扭矩传感器是单翼剪切板装置的核心部件之一,为确保渣土剪切扭矩的测试精度,需对动态扭矩传感器开展标定,标定时采用动应变仪、数显扭力扳手联合标定法。图7显示剪切板转速为5转·min-1的标定结果。对比数据可见动应变仪、数显扭力扳手所采集到的剪切扭矩基本吻合,两者的实测峰值均出现在用手阻滞或竖向杆限位时,由此证明该标定方法便捷、可靠。

图6 单翼剪切板Fig.6 Single-wing shear plate

图7 剪切板转速为5转·min-1时的标定结果Fig.7 Calibration result when at a rotational speed of the shear plate of 5 rev·min-1

1.2 试验方案

通过本文试验拟实测两部分内容:①渣土黏性、压缩率变化下模型盾构隔板附近渣土流动状态和土仓压力分布,②通过模型盾构隔板上的剪切板同步实测隔板附近的渣土剪切扭矩。设计实测内容①的目的是为分析土仓内黏性渣土堵塞的发生条件和发展过程。设计实测内容②的目的是因为即使明确了土仓内渣土堵塞发生和发展过程,但现场难以在盾构隔板上实现对土仓内渣土流动状态的可视化观测,故引入渣土剪切扭矩为指标,并建立渣土堵塞与渣土剪切扭矩变化的内在关联。最终建立现场可运用的盾构土仓内黏性渣土堵塞的实时判别方法。

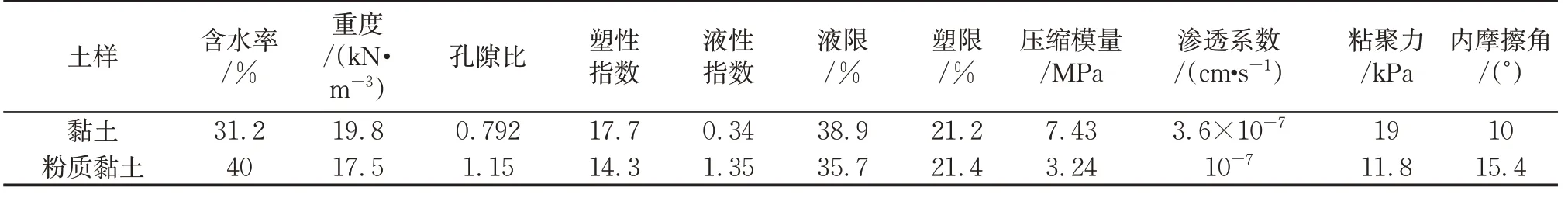

为模拟渣土黏性变化,依托正在开展基坑开挖的工程进行现场取土样,并通过重塑操作实现土样含水率差异变化,所取土样包括黏性土和粉质黏土。黏土来源于苏州某基坑工地现场区域,对该土样进行室内观测评估后发现部分土样受到抽条加固区影响。由于水泥等胶结颗粒的存在,土样实际黏性应高于勘察报告测定指标。粉质黏土来自上海地区某基坑工地现场区域。两者的物理力学性质见表1。为使现场所取土样的含水率、颗粒级配等特性分布均匀,对土样进行排水固结,最终重塑配置出三种不同的土样:30%含水率黏土、40%含水率黏土、30%含水率粉质黏土,如表2所示。土样编号分别为N1-1、N1-2和FN1-1,黏土中N1-2土样因土体含水率比N1-1土样低10%,故N1-2土样的黏性更大,且两者黏性均大于FN1-1。

表1 取土土样的物理力学性质Tab.1 Physical and mechanical properties of soil samples

表2 试验土样分组及编号Tab.2 Test groups and their numbering

为模拟渣土压缩率变化,试验过程中通过调节推进速度、刀盘转速、螺旋输送机转速等参数来改变盾构进出土量。现场刀盘转速Nc一般在0.5~1.5转·min-1之间,本文将Nc考虑为1转·min-1。螺旋输送机排土量与螺旋输送机转速成正比,螺旋输送机转速Ns一般在10~25转·min-1之间,本文以插值法将Ns定为27.5、17.5(基本参量)和12.5转·min-1等三个参量。在Nc和Ns基本参量确定的基础上,以“理论进出土量相近”为原则,确定出推进速度v取值为12 mm·min-1,v的计算公式如下:

式中:v为推进速度,mm·min-1;Ns为螺旋输送机转速,转·min-1;dsi为螺旋输送机筒的内径,取值为81 mm;dro为螺旋输送机螺杆的外径,取值为30 mm;P为螺旋叶片间距,取值为60 mm;Dc为土仓内径,取值为643 mm。

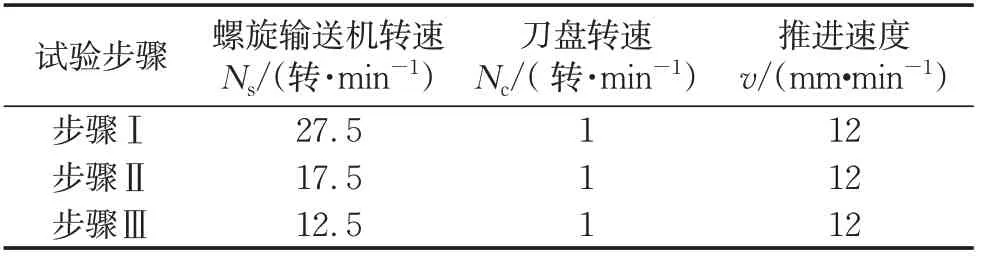

明确试验所需的掘进参数设定参量后,针对N1-1、N1-2、FN1-1等三组不同土样,其试验步骤均如表3所示。

表3 不同试验的掘进参数控制步骤Tab.3 Control steps of tunnelling parameters for different tests

试验时依次将螺旋输送机转速Ns参量控制为27.5、17.5和12.5转·min-1,且该三个参量均维持1 min,并始终保持刀盘转速Nc、推进速度v不变,以此模拟盾构进出土量的变化。

2 试验结果及分析

对不同含水率下黏土、粉质黏土层开展模型盾构试验,实时测试隔板附近渣土流动状态、该区域内渣土剪切扭矩及土仓压力沿竖向分布数据,进而试验分析明确土仓内黏性渣土堵塞的发展过程,最终得出以渣土剪切扭矩为指标的土仓内渣土堵塞判别方法。

2.1 黏土试验组渣土流动和土仓压力分布

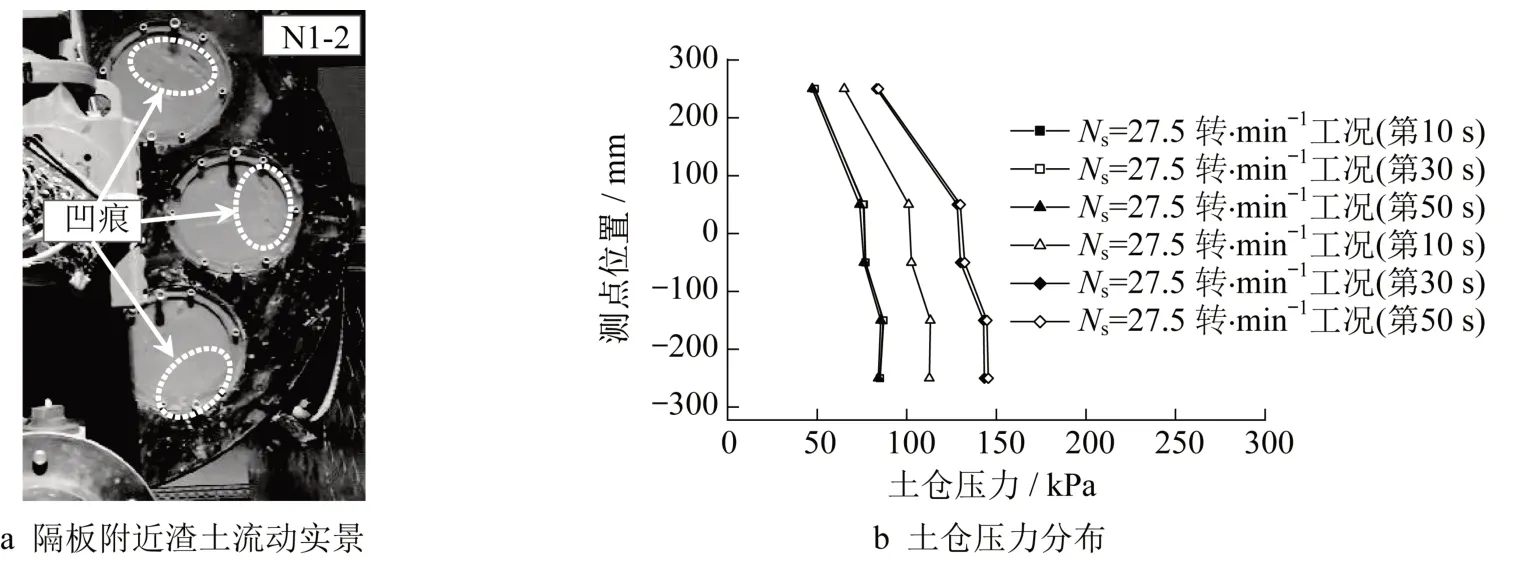

黏土试验组分别使用N1-1、N1-2等两组土样。试验发现模型盾构进出土量变化过程中隔板附近N1-1、N1-2土样所成渣土在平行于隔板的环面上均绕中轴线旋转,且旋转方向与刀盘转动方向同向。通过透明有机玻璃板观测到“弧形凹痕”,如图8a、图9a中的椭圆标记区域内。本文推断此弧形凹痕的出现是受渣土黏滞的影响,即弧形凹痕的两侧渣土沿环面绕中轴线流动角速度有差异。

图8b、图9b进一步借助土仓压力分布形态变化来辅助分析土仓内渣土流动特征。试验发现模型盾构进出土量变化过程中隔板上侧土仓压力增幅明显小于下侧其他测点。随着土仓内渣土压缩率、渣土黏性越大,该趋势越显著。渣土压缩率越大是指试验时将进出土量比值增大,渣土黏性越大是指试验时将黏土含水率减少。据此推断前述两组黏土所成渣土在盾构土仓内流动时,土仓顶部易松弛甚至是局部会出现空隙。

图8 N1-1实验Fig.8 N1-1 test

图9 N1-2试验Fig.9 N1-2 test

2.2 粉质黏土试验组渣土流动和土仓压力分布

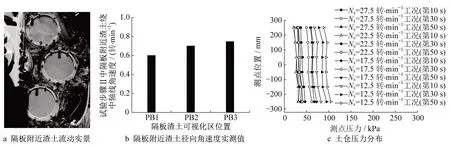

粉质黏土实验组使用FN1-1组土样。试验发现模型盾构进出土量变化过程中隔板附近FN1-1土样所成渣土在平行于隔板的环面上均绕中轴线旋转,且旋转方向与刀盘转动方向同向。通过透明有机玻璃板未观测到弧形凹痕,渣土流动实景如图10a。实测发现隔板附件渣土绕中轴线同一半径上任意点渣土角速度(简称渣土径向角速度)相等。以表2的试验步骤Ⅱ为例,PB1、PB2和PB3可视化区内渣土角速度分别约为0.6、0.7、0.74转·min-1,如图10b所示。

图10c进一步借助土仓压力分布形态变化来辅助分析土仓内渣土流动特征。试验发现模型盾构进出土量变化过程中隔板沿竖向土仓压力近似增线性增加,随着土仓内渣土压缩率增大,该特征仍近似保持不变。据此推断粉质黏土所成渣土在土仓内流动时,土仓顶部渣土脱空风险较小。

图10 FN1-1试验Fig.10 FN1-1 test

2.3 土仓内黏性渣土堵塞发展过程

根据2.2节的实测结果分析,FN1-1组试验中土仓内渣土始终能被循环稳定排出,且土仓顶部未出现渣土脱空区,而渣土黏性更大的N1-1、N1-2试验组中土仓隔板附近渣土径向角速度出现差异,且土仓顶部出现渣土脱空。推断随着渣土黏性增加,盾构土仓内渣土堵塞的风险加剧,且N1-1、N1-2试验组会出现土仓内渣土堵塞问题。具体渣土堵塞发展过程分为以下5个步骤:

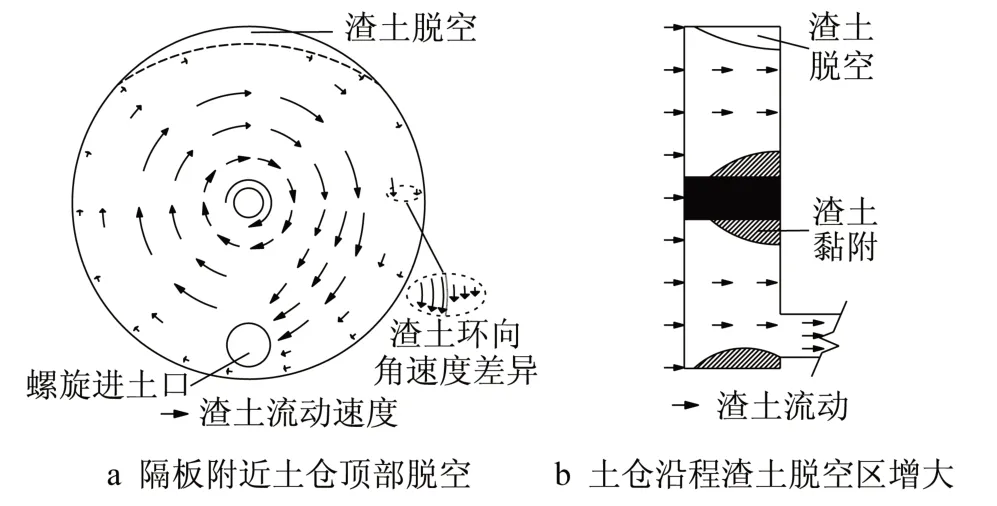

(1)第1步为随着渣土黏性增加,隔板附近局部区域渣土开始黏附于机械结构上。FN1-1组渣土黏性相对较小,试验过程中盾构进出土稳定,未发现土仓内渣土黏附现象。结合N1-1、N1-2等两组试验数据,伴随着渣土黏性增加、土仓内渣土压缩率提升,隔板附近渣土沿环面绕中轴线流动角速度出现差异,即隔板附近渣土黏附区与非黏附区之间的渣土环向运动趋势出现差异,见图11a。据此判断当土仓内渣土黏性、压缩率增加到一定程度,局部区域的渣土运动至隔板附近时动能已耗尽,且在刀盘转轴、土仓侧壁等处出现渣土黏附。

(2)第2步为土仓顶部开始出现月牙形渣土脱空区。N1-1、N1-2等两组试验中隔板附近非黏附区内渣土绕中轴线流动至螺旋进土口附近并被带入螺旋输送机排出,而渣土黏附区内仅有少量处于边缘位置的渣土在流动渣土携带下被循环排出,此时土仓上侧渣土黏附区受自重影响向下移动,土仓顶部开始出现月牙形状的脱空区,见图11a。

(3)第3步为渣土脱空区进一步增大、渣土黏附区向刀盘方向发展。N1-1、N1-2等两组试验中一旦隔板附近渣土沿环面绕中轴线运动角速度存在差异且该趋势长期保持,隔板附近渣土黏附区内渣土的压缩会加剧,致使该区域渣土黏附性更强。与该区域接触的流动渣土受其影响被黏附,致使渣土黏附趋势进一步向刀盘方向发展,土仓顶部渣土脱空区也进一步增大,见图11b。

图11 土仓内渣土堵塞的发展过程Fig.11 Development of muck blockage inside the chamber

(4)第4步为盾构土仓渣土黏附区域内渣土失水结成泥团。随着土仓内渣土黏附范围扩大,刀盘和搅拌装置运动时所受阻力不断增加,刀盘扭矩等参数参量快速增长,机械-渣土相互作用时机械能转化为热能的比例迅速增大。土仓内黏附区域渣土在高温影响下不断失水,逐步形成较难处理的泥团,该泥团较难被螺旋输送机排出。

(5)第5步为盾构掘进功效下降、土层变形过度风险加剧。随着土仓内泥团增多,引发刀盘扭矩、推力等关键参数及螺旋输送机出渣出现异常,并造成盾构掘进困难、周边环境变形过度。因N1-1和N1-2组试验时,模型试验装置功率和试验时间较短,步骤(4)和步骤(5)过程在模型试验较难被观测到,但实际盾构掘进时在土仓内易发生。

综上,土仓隔板附近渣土径向角速度出现差异是土仓内渣土堵塞的发生条件,渣土堵塞发展过程中刀盘转轴、土仓侧壁附近的渣土黏附区逐渐向刀盘发展,且土仓顶部渣土脱空区逐步增大。

模型盾构掘进参数变化过程中同步测试土仓上侧和土仓下侧特征处1#、2#剪切板的渣土剪切扭矩变化特征,N1-1、N1-2两组试验的实测数据如图12所示。

由图12可知,土仓顶部渣土剪切扭矩幅值接近于零,佐证了隔板附近该区域渣土相对松散的推断,而土仓下侧剪切扭矩也出现循环波动,可推断该区域渣土密实度要大幅高于土仓顶部渣土密实度。1#和2#剪切板渣土剪切扭矩对比所反馈出的土仓顶部脱空的结论与2.2节模型盾构试验中渣土流动和土仓压力分布变化特征相吻合。由此证明可在土仓顶部、下侧布设单翼剪切板装置,并通过剪切扭矩幅值差异来判别土仓内是否开始出现渣土局部堵塞行为。

图12 1#和2#剪切板所测渣土剪切扭矩对比Fig.12 Comparison of muck shear torque measured by No.1 and No.2 shear plates

3 土仓内黏性渣土阻塞判别方法

根据试验分析结果,进一步提出实时判别土仓内黏性渣土堵塞的流程,如图13所示。

图13中盾构土仓内黏性渣土堵塞风险的实时判别流程如下:

图13 土仓内黏性渣土堵塞风险的判别流程Fig.13 Judging procedure of the clogging risk of the cohesive muck inside chambers

(1)在实际盾构隔板上侧、下侧区域选择合适特征点开孔,开发适用于盾构所处地下环境的大型单翼剪切板,将剪切板安装固定在隔板上。

(2)盾构掘进时,同步启动土仓上下侧的双组单翼剪切板,使土仓内渣土与剪切板板头相互作用并实时测定出双组剪切板的渣土剪切扭矩。

(3)经过渣土剪切扭矩的数据信号沿程传输,安装动应变仪配套软件的PC电脑显示屏实时显示渣土剪切扭矩变化特征。

(4)根据土仓上下侧特征处的渣土剪切扭矩差异,实时判别土仓内黏性渣土是否堵塞。

(5)若判别土仓内渣土有堵塞风险,则实时警告盾构司机,以便盾构司机及时介入降低渣土颗粒间黏附力的渣土改良措施,从而使土仓内渣土快速回归流塑性状态。

(6)若判别土仓内渣土没有堵塞风险,则继续维持原有盾构掘进参数。

4 结语

本文开展了土仓内黏性渣土堵塞特征和判别方法的试验研究,主要结论如下:

(1)通过对模型盾构土仓内渣土流动可视化观测发现土仓隔板附近渣土径向角速度出现差异是盾构穿越黏土层时土仓内渣土堵塞的发生条件。

(2)黏土层内盾构土仓内渣土堵塞发生后,该渣土堵塞发展逐步经历刀盘转轴和土仓侧壁附近渣土黏附、土仓顶部出现渣土脱空区、黏附区域逐步向刀盘发展且土仓顶部脱空区增大、土仓内渣土黏附区持续失水且开始结泥团、土仓内泥团增多诱发盾构掘进困难等阶段。

(3)在土仓隔板顶部和下侧安装本文提出的双组剪切板后,可根据渣土剪切扭矩幅值差异来判别土仓内黏性渣土堵塞是否会出现,当双组剪切板的渣土剪切扭矩波动趋势相似且顶部渣土剪切扭矩幅值接近于零时,黏土层内盾构土仓渣土堵塞行为开始发生。

(4)建议可根据本文所提的土仓内黏性渣土堵塞的实时判别流程和配套装置,进一步在黏土层内开展现场测试,形成适用于现场实际盾构的土仓内黏性渣土堵塞感控装备和技术。使土仓内黏性渣土还未结成难处理的泥饼前就发现堵塞风险,从而较早运用渣土改良措施,使土仓内渣土重新回归流塑性状态。

作者贡献声明:

季昌:研制试验平台、撰写论文。

周顺华:指导、审定论文。

姚琦钰:数据整理与图表编辑。

金钰寅:参考文献整理。

欧阳皖霖:参与论文修订。