复合海底电缆顺-逆扭转特性对比研究

2022-03-29王博士

郭 健,王博士,李 鹏,苏 凯

(1.浙江华东工程咨询有限公司,杭州 310014; 2.武汉大学 水资源与水电工程科学国家重点实验室,武汉 430072)

0 引 言

随着我国海洋经济的兴起,海底电缆输电工程在海岛与大陆联网工程、海上风力发电工程、海岛核电站建设、海上石油和天然气开采等方面的应用日益广泛[1-2]。复合海底电缆结构复杂,相关学者基于有限元软件对其在拉伸、弯曲和锚害等作用下的受力特征进行了大量研究并取得了丰富的科研成果。邵冬亮等[3]建立了海床-海缆相互作用的数值仿真模型,得到了走滑断层作用下海缆典型结构层的变化规律;卢志飞等[4-5]首先模拟了海缆轴向拉伸过程,获得了海缆的应力与应变,之后采用直接流固耦合的方法,实现了洋流冲刷下的海底电缆动力学建模;陈然等[6]基于海缆的敷设方法,对海缆铠装可承受拉力、海缆盘绕时退扭力与张力的关系、海缆航行敷设时弯曲半径与张力的关系进行了计算分析;张振鹏等[7]利用非线性动力学算法求解了海底电缆受到锚害后各结构层的应力及应变分布。

由于复合海底电缆在装载、运输、敷设和运行过程中,在各种外部荷载的影响下常会发生扭转现象[8-9],但从以上研究成果可知,当前针对三芯光纤海底电缆不同扭转荷载作用下的相关研究较少。因此,本文基于数值模拟实验,通过对比研究海缆扭转方向以及扭转角度对海缆铠装钢丝、铜导体和光单元的受力影响,探讨三芯光纤复合海底电缆顺-逆扭转特性,为海缆力学特性相关研究提供技术指导。

1 三芯光纤复合海底电缆结构特征

1.1 剖面结构

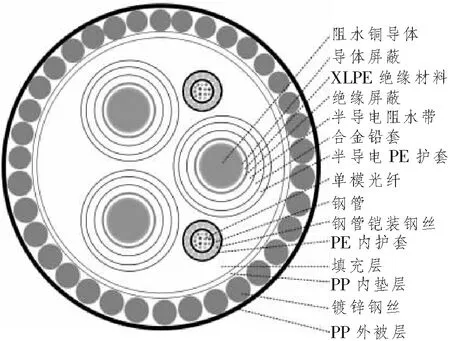

本文以海上风电场多采用的三芯光纤复合海底电缆作为研究对象,海缆结构剖面如图1所示,主要包括3个线芯、两个光单元(钢丝铠装型)、多根镀锌钢丝及外层保护材料等部分。其中,线芯由阻水铜导体、导体屏蔽、交联聚乙烯(Cross-Linked Polyethylene,XLPE)绝缘材料、绝缘屏蔽、半导电阻水带、合金铅套和半导电的聚乙烯(Polyethene,PE)护套绞合而成;外层保护材料由包带、聚丙烯(Polypropylene,PP)内垫层、镀锌钢丝层和PP外被层组成;光单元由PE内护套、钢管及其外部的铠装钢丝组成,两个光单元对称分布于填充层,多根通信用单模光纤分布在钢管内部;镀锌钢丝位于内垫层外侧。

图1 海缆结构剖面示意图

1.2 绞合层结构

海缆的外径为25 cm,其内部绞合层空间结构如图2所示。线芯、光单元和铠装钢丝均为螺旋体,节距为200 cm。在Z轴正半轴方向上,光单元和线芯的绞合方向为顺时针,铠装钢丝的绞合方向为逆时针。

图2 绞合层结构示意图

2 海缆有限元模型

2.1 模型构建

复合海缆内部结构相对复杂,在保证力学结构真实性的前提下,有必要对海缆几何模型进行局部简化[10],降低模型计算耗时,提高计算效率。导体屏蔽和绝缘屏蔽的机械特性与XLPE绝缘材料相近,将三者合并为一层;半导电阻水带厚度较小、强度弱,做忽略处理;多根单模光纤与外部保护钢管合并为一个圆柱体结构,其外部多根铠装钢丝独立合并为一层结构;填充层边缘尺寸很小,与填充层融合为一体。简化后海缆几何尺寸与对应的材料参数如表1所示,应力-应变关系采用理想弹塑性模型。

表1 海缆几何尺寸与材料参数

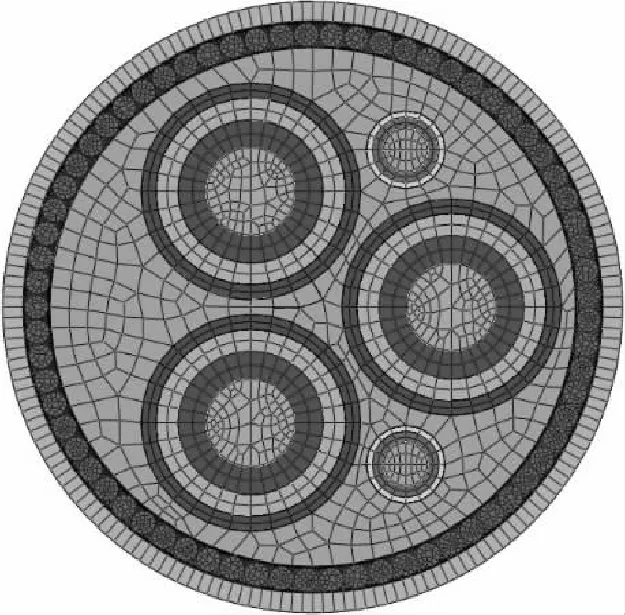

2.2 网格划分

海缆计算模型采用三维立体结构,进行网格划分时,线芯、光单元和铠装钢丝等螺旋结构采用映射法完成,而填充层通过控制断面网格采用扫掠的方法完成,轴向长度上设置网格划分份数,每个单元控制在0.05 cm以内。考虑到材料扭转时发生屈服以及位移、速度和加速度的变化,非线性求解时使用显示动力分析,单元为C3D8R(8节点六面体单元),最终网格划分后的海缆截面如图3所示,为了控制时间步,考虑模型端部效应的影响,海缆模型的计算长度取为截面直径的10倍,即250 cm,单元总数量约为6.1万。

图3 海缆截面网格划分

2.3 接触理论

海缆模型扭转仿真过程中,单元之间相对运动会导致局部的穿透效应,从而影响仿真实验的精度,因此,本文使用显式分析模块的通用(自动)接触。该接触算法对接触面类型存在较少的限制,涵盖了刚体和(或)变形体之间的接触和组件自身运动引发的自接触,可以预测仿真实验过程中单元发生的接触行为,并允许接触表面的任意分离和滑动,接触面之间的相互关系包含法向作用和切向作用两部分[11-12],适用于海缆扭转仿真计算。

2.4 计算方案

为模拟实际过程中外力作用引起海缆外层扭转效应,在施加载荷前,创建两个轴向长度为2 cm的环形薄壳刚体结构(shell单元),各自粘连于左、右端面外被层外表面。通过对左端刚体施加顺-逆方向和不同角度的扭转荷载,对右端面的刚体施加全约束,设置加载时间为0.5 s,由左端刚体的扭转带动海缆各层的运动。计算模型采用笛卡尔直角坐标系,坐标原点位于海缆断面的中心位置,并将与铠装钢丝的绞合相反方向定义为顺时针方向。

3 顺-逆扭转特性对比分析

为研究海缆扭转时的应力分布特征,本节对海缆模型左端分别施加顺时针和逆时针方向、角度均为30 °的匀速扭转荷载,模型求解完成后提取计算结果,对铠装钢丝、光单元和线芯内部的铜导体进行受力特性对比分析。

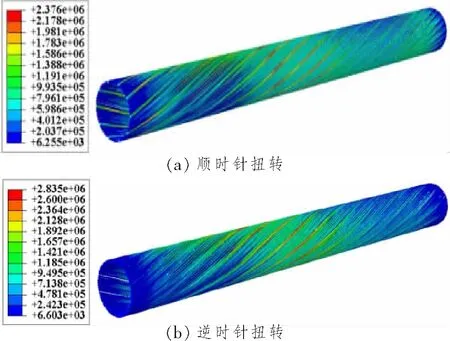

3.1 铠装钢丝受力对比分析

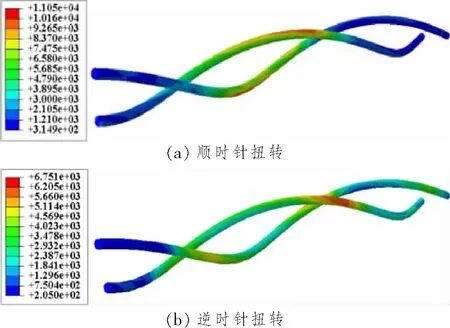

提取海缆铠装钢丝扭转后应力结果云图(单位:Pa,下同),如图4所示。由图可知,顺时针扭转时钢丝铠装中部与端部附近应力较大,达到0.50 MPa以上,其中中部位置最大为2.38 MPa;逆时针扭转时铠装钢丝端部附近应力较小,中部附近出现明显应力集中,最大为2.84 MPa,应力普遍大于顺时针扭转结果。

图4 铠装钢丝应力分布云图

3.2 铜导体受力对比分析

提取海缆铜导体扭转后应力结果云图,如图5所示。顺时针扭转时铜导体应力在两端部较小,中部靠近左端面一侧接近海缆中心位置处应力较大,约为0.98 MPa;逆时针扭转时铜导体应力同样在两端部较小,而在轴向其他位置出现大范围的应力集中,最大值约为0.50 MPa,应力普遍小于顺时针扭转结果。

图5 铜导体应力分布云图

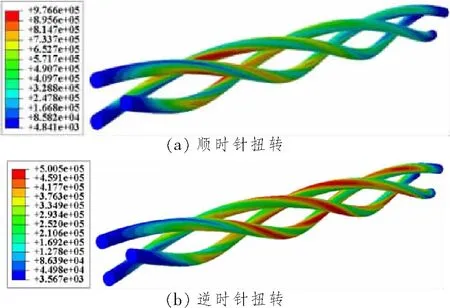

3.3 光单元受力对比分析

提取海缆光单元扭转后应力结果云图,如图6所示。由图可知,顺时针扭转时光单元应力在两端部较小,中部位置处应力较大,约为0.01 MPa;逆时针扭转时光单元应力在左端部较小,中部略靠近约束端位置处应力集中,最大仅为0.006 MPa,轴向位置应力普遍小于顺时针扭转结果。

图6 光单元应力分布云图

3.4 扭转同步性分析

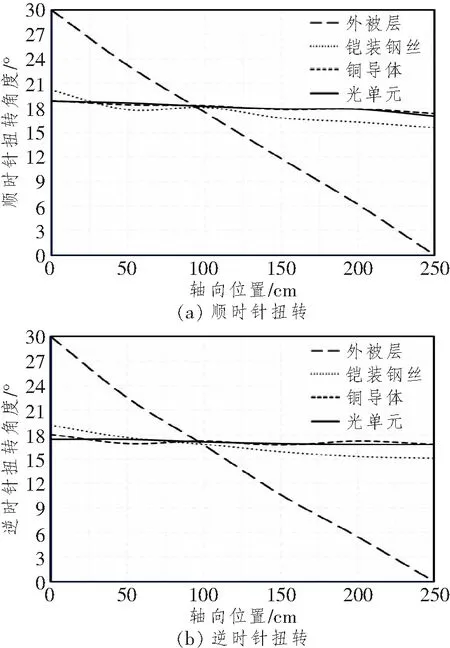

分别提取外被层、铠装钢丝、铜导体和光单元在轴向不同位置顺时针和逆时针扭转后最终的扭转角度,如图7所示。

图7 海缆扭转角度变化曲线

可见,在海缆顺-逆扭转过程中,沿轴向长度方向外被层扭转角度由30 °逐渐降低到0 °,呈现线性变化,而铠装钢丝、铜导体和光单元在外被层扭转作用的驱使下,扭转角度亦呈现出线性变化趋势;顺时针扭转后,铠装钢丝、铜导体和光单元左端部扭转角度分别为20.2、18.8和18.6 °,右端部扭转角度分别为15.6、17.3和17.0 °,角度差分别为4.6、1.5和1.6 °;逆时针扭转后,铠装钢丝、铜导体和光单元左端部扭转角度分别为19.1、17.6和17.4 °,右端部扭转角度分别为15.1、16.8和16.8 °,角度差分别为4.0、1.2和0.6 °,相对应的小于顺时针扭转角度,但总体而言,不同扭转方向下海缆结构扭转角度均维持在15~20 °之间。

以扭转角度相同位置处,即轴向Z=100 cm断面位置作为典型断面,绘制铠装钢丝、铜导体和光单元在扭转相同角度时应力的变化曲线,如图8所示。

图8 海缆结构应力时程曲线

可见,由于发生扭转时结构出现应力轴向扩散的现象[9],顺时针扭转过程中各结构应力均呈现出先增大后减小的趋势,分别在0.39、0.28和0.31 s依次达到最大值;逆时针扭转过程中各结构应力亦呈现出先增大后减小的趋势,分别在0.40、0.30和0.35 s依次达到最大值,而铠装钢丝相对应的峰值会大于顺时针扭转结果,铜导体和光单元相对应的峰值会小于顺时针扭转结果,出现时间相对较早。

4 扭转角度敏感性对比分析

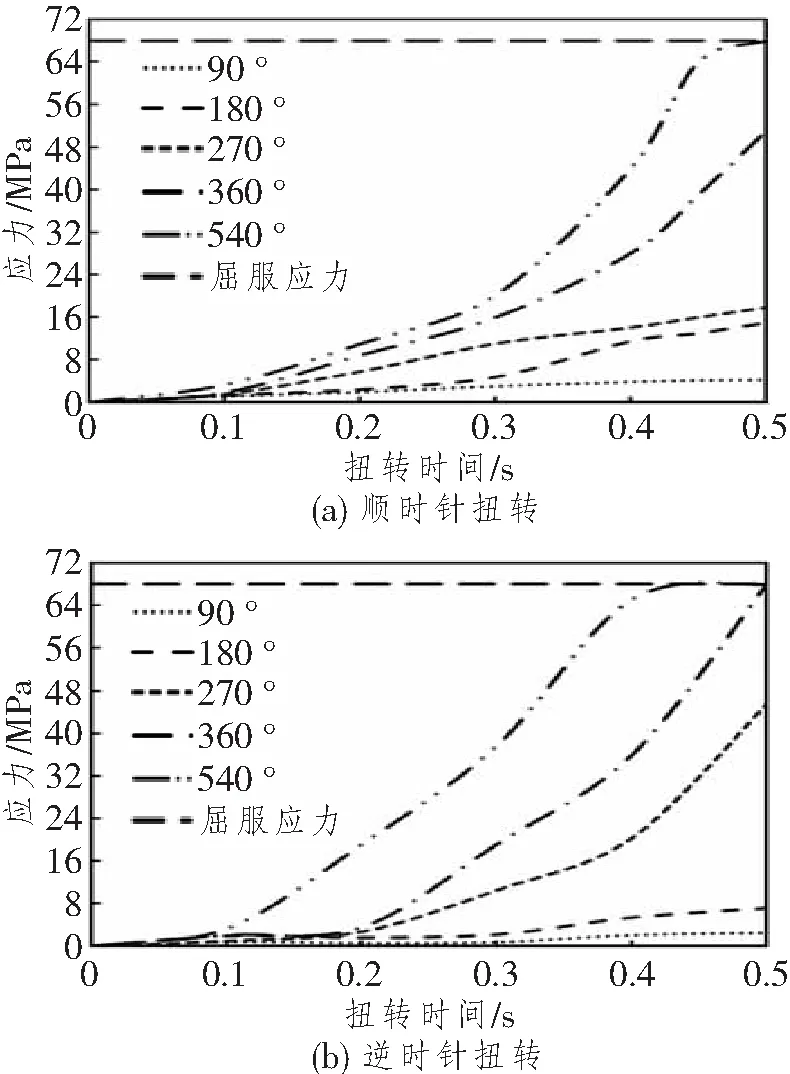

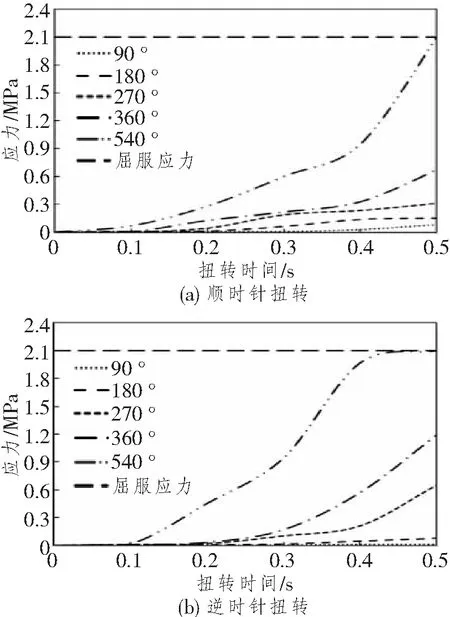

考虑到扭转角度对海缆结构受力特征会产生一定的影响,因此,在第3节计算模型的前提下,保持其他参数不变,仅改变海缆左端部顺-逆扭转角度,对比研究不同扭转角度对海缆结构造成的影响。提取同一断面处结构应力,分别绘制海缆左端部最终扭转角度分别为90、180、270、360和540 °时各结构的应力变化曲线。如图9所示,随着扭转角度的增大,铠装钢丝应力整体呈现逐渐上升趋势,应力增长速度显著增大,并在顺时针扭转角度为540 °和逆时针扭转角度为360 °时发生屈服。

图9 铠装钢丝应力变化曲线

如图10所示,随着扭转角度的增大,铜导体应力整体亦呈现逐渐上升趋势,应力增长速度显著增大,并在顺时针扭转角度为360 °、逆时针扭转角度为180 °时发生屈服。相比较而言,可以预测出铜导体会早于铠装钢丝发生材料损坏。

图10 铜导体应力变化曲线

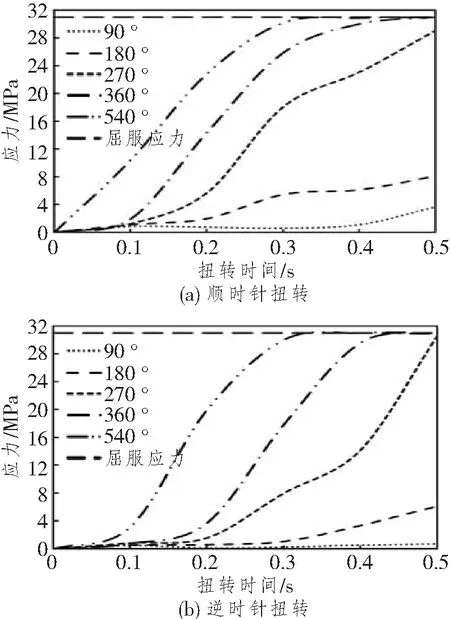

如图11所示,随着扭转角度的增大,光单元应力整体亦呈现逐渐上升趋势,应力增长速度有所增大,并在顺时针扭转角度为540 °、逆时针扭转角度为540 °之前发生屈服。相比较而言,可以预测出光单元会迟于铜导体发生材料损坏。

图11 光单元应力变化曲线

5 结束语

本文基于有限元软件建立海缆计算模型进行了顺-逆扭转行为仿真实验。由仿真结果可知,顺铠装钢丝、铜导体和光单元绞合方向扭转时,各结构应力大于逆绞合方向扭转时结构应力,铜导体出现明显应力集中;海缆内部结构沿轴向方向扭转角度具有较好的一致性,不同角度扭转时,各结构应力增长趋势有所不同,海缆扭转过程中材料屈服出现非同步性。本文提供了三芯复合海缆扭转有限元模型的建立和仿真计算方法,为进一步研究海缆力学性能提供了技术参考。