铝合金铸件油分壳金属型模具设计

2022-03-29程俊明李胜君孙晓莉赵娜娜

姜 丽,程俊明,李胜君,孙晓莉,赵娜娜,于 程,刘 宁

(新程(营口)精密设备有限公司,辽宁营口 115009)

随着铝合金铸件种类的多样化及对铸件质量要求的日渐提高,市场竞争也越来越大。由于薄壁类铝合金铸件占有很大的市场份额,本文就一种薄壁铝合金铸件油分壳为例,对其铸造工艺与模具设计进行深入研究。

1 产品简介

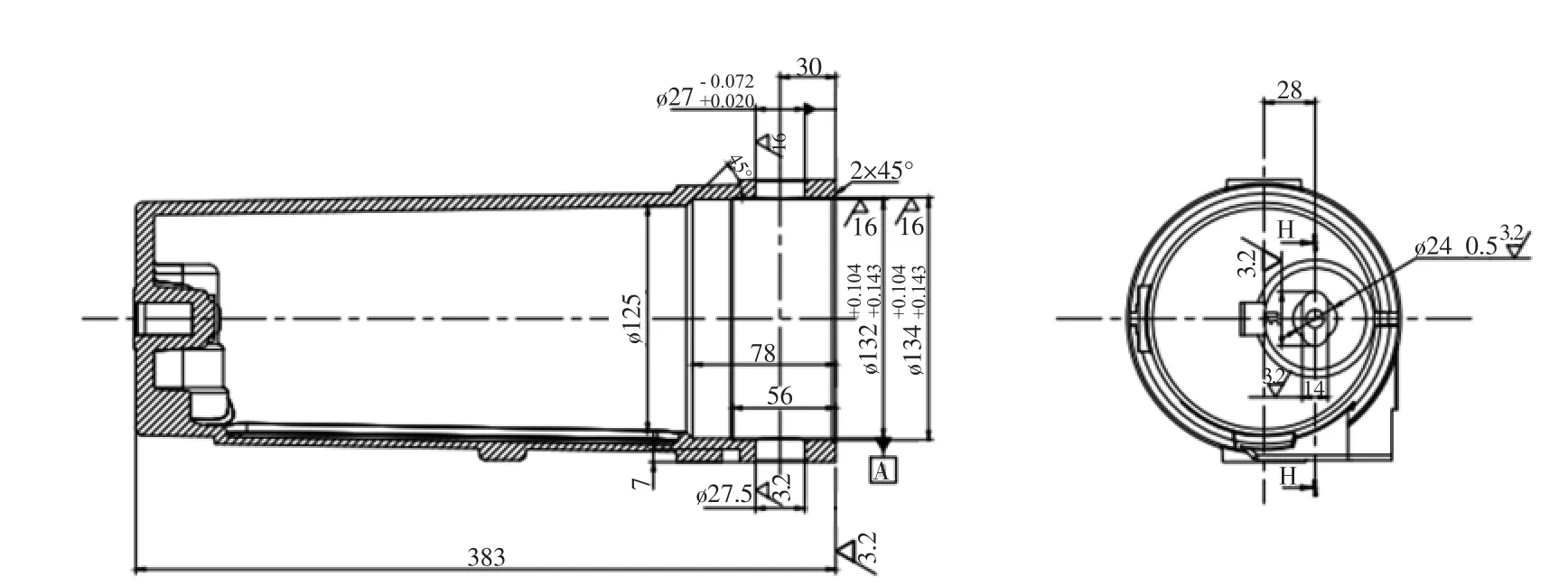

该油分壳(如图1 所示)为某压缩机上的重要组成部分,铸件最大外观尺寸为ø157mm×383mm,铸件最厚部位18mm,最薄部位6mm,单重为4.8kg,材质为ZL101A。

图1 铸件简图

2 工艺分析及模具设计

2.1 工艺分析

作为油气分离器的外壳,在使用过程中对该铸件的密封性有很高的要求。因此对此铸件内外表面质量要求很严格,特别内腔储油槽表面光洁度要求较高,不允许有任何铸造缺陷。且由于此铸件壁厚不均,很难实现顺序凝固。

采用什么方式生产是摆在笔者面前的主要任务。如果采用砂型生产,通过冷铁和冒口调节很容易实现顺序凝固,但是砂型铸件外观质量比较差,气密性不如金属型好,生产效率低。考虑到金属型模具的优点:外观质量好,尺寸精度高;铸件致密度高,力学性能好;生产效率高。故笔者优选金属型倾转式重力铸造方案。

2.2 浇注系统设计

倾转浇注工艺的优点在于可控制液态金属进入型腔的速度及液流的平稳性,型腔排气通畅,铸件的氧化夹杂物极少,铸件在冒口的直接补缩下顺序凝固,可提高铸件的补缩效果,使铸件组织均匀、致密[1]。因此在厚大部位设置了冒口,直接对厚大部位进行补缩。具体浇注系统如图2 所示。

图2 浇注系统设计

2.3 计算机数值模拟

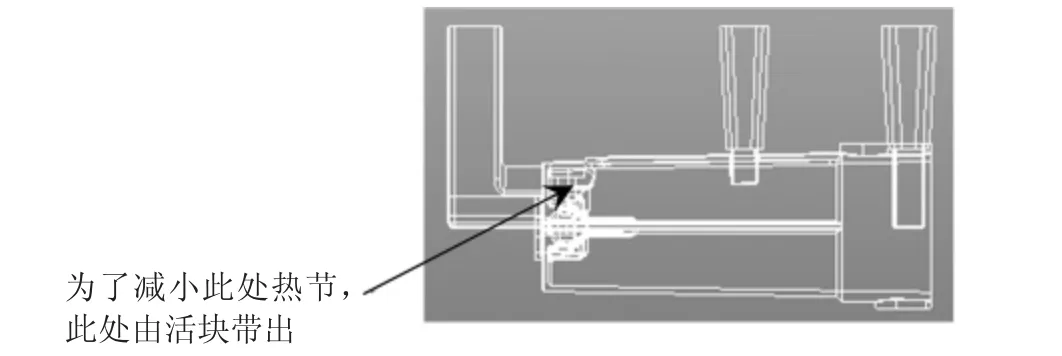

笔者对上述冒口的补缩及凝固顺序进行了计算机模拟,来证实此工艺方案的可行性,如图3 所示。

图3 计算数值模拟示意图

2.4 模具结构及设计方案

根据工艺方案的设定,笔者将模具设计为左右分型,由左、右半模和铁芯组成。考虑此铸件内腔结构比较复杂,如果采用砂芯生产,有些要求比较容易实现,但是砂型有很难克服的缺点:(1)砂芯的发气量比较大,在充型过程中气体无法排出,导致铸件表面出现气旋缺陷影响铸件的外观质量;(2)砂芯生产出来的产品,外观质量远远没有金属型光洁度高,增加了打磨工序的工作量。综合考虑采用金属型铁芯生产。内腔储油槽处用活块带出,铸件内腔比较长,活块在倾转过程中易出现错位现象,故将活块顶端增加了反向键槽,如图4所示。具体模具结构如图5 所示,铁芯1 为手动抽芯,铁芯2 为设备侧抽。

图4 键槽示意图

图5 模具结构示意图

3 生产验证与改进

首件试制,浇注温度设定在720℃±10℃,模具温度控制在260℃±20℃,但前3 件均出现了浇不足的情况。且浇注不足的面积随着模具温度的提高而逐渐减小,如图6 所示。考虑到此铸件的壁厚为6mm,属于薄壁类铸件,在浇注过程中,铝液温度不断降低,导致铝液未充满型腔就已凝固,从而造成铸件浇不成。

图6 首件试制

根据现场铸件浇注情况,我们将模具和铁芯温度调整到310℃±10℃。由于受外界环境因素影响,模具温度不能确保一直为恒温浇注,为了减少模具热量流失,笔者在模具外侧包裹了保温棉。工艺调整后,我们又连续生产试制了6 件,从外观上看均无任何缺陷。

经过X 光实时成像无损检测,铸件内部也无缺陷,全部合格,如图7 所示。

图7 工艺改进后

4 结语

通过对模具温度及相关参数的调整,又进行了小批量生产,内外表面质量均合格,无任何缩松、冷隔等缺陷。且此批铸件做水压、气密实验一次性合格。大大提高了铸件的合格率和生产效率。到目前为止,已批量投产500 余件,经严格检测,完全满足客户的标准要求。该工艺方案为以后类似铸件的工艺与模具设计提供了可靠的参考资料,如图8 所示。

图8 小批量生产