桅杆式起重机大构件镗孔加工工艺

2022-03-29王广帅李圭艳许建新李善庆

王广帅 李圭艳 许建新 梁 昊 李善庆

山东丰汇设备技术有限公司 济南 250200

近年来,随着海上风电场的大规模建设和沿海地区石油化工业的蓬勃发展,在全国各大港口码头有大量超大超重型风力发电及石化用罐体结构等零部件需要进行装卸船作业。由于桅杆式起重机作具有起重量大、工作效率高、稳定性高等特点,广泛应用于码头的大件吊装作业,受其影响桅杆式起重机的市场需求量不断增长。为满足合同工期和产品质量的要求,结合桅杆式起重机本身的结构特点,针对如何保证桅杆式起重机超大结构件的镗孔加工精度,提高生产效率,降低生产成本等问题进行研究探讨,制定出合理的制作工艺。

1 桅杆式起重机结构特点

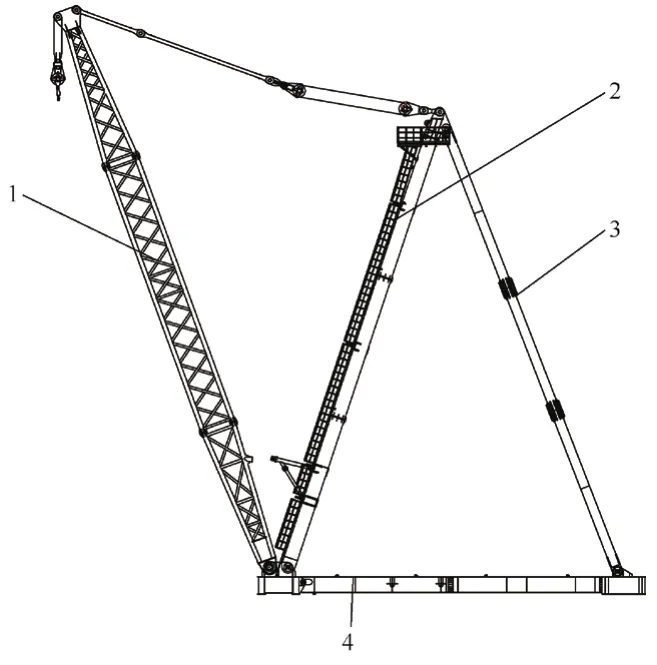

桅杆式起重机主要由底梁、人字架和起重臂3部分组成,具有结构简单、单部件尺寸大、单件质量大等特点。底梁可分为头部节、中间节和尾部节等部分,在头部节与尾部节顶部设有与起重臂、人字架连接的铰接座;起重臂由根部节、标准节和头部节组成,在根部节上设计有铰接座,通过销轴与底梁头部节铰接座连接,头部节设计有变幅、起升滑轮组连接的滑轮座;人字架一般分为前支架和后拉杆2部分,这2部分在头部由销轴相互连接,而尾部则分别与底梁头部节和尾部节的铰接座由销轴连接。其结构形式如图1所示。

图1 桅杆式起重机结构示意图

2 构件镗孔加工问题分析

1)构件尺寸大

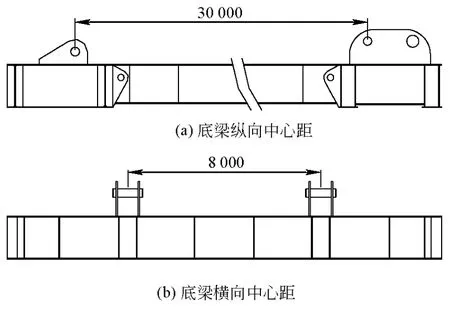

桅杆式起重机部件尺寸较大,以WGQ600型桅杆式起重机为例,底梁头部节、尾部节上与前支架、后拉杆连接的铰接座销轴孔纵向中心距已超过30 m,底梁头部节上单组铰接座销轴孔横向中心距为8 m,为保证底梁铰接座各组销轴孔的尺寸公差及形位公差,对底梁进行整体加工是最佳的选择方案,但若整体加工尺寸、质量都如此大的底梁结构需要有足够大行程和刚性镗铣床来完成,一般的加工设备和场地条件难以满足。底梁构件尺寸如图2所示。

图2 底梁构件示意图

2)加工成本高

通过采购大型镗铣床或寻找资源外协加工可解决此加工难题,但相应地会带来设备采购成本高、订货周期长或是部件往返加工时间长、加工台班费用高等问题,给生产企业带来较大的资金困难和工期问题。

3 大构件镗孔加工工艺

依据化整为零的思维,将底梁、起重臂和人字架进行拆分,对其上端部的铰接座拆分后单部件镗孔加工。如将底梁整体进行拆分,变为底梁头部节、尾部节单件单独进行镗孔加工,而中间起连接作用的底梁中间节可暂不考虑加工;又如将起重臂整体拆分,加工头部节变幅、起升滑轮组铰接座和根部节的铰接座,中间节可暂不考虑加工;再如将人字架前支架、后拉杆整体拆分,仅加工端部首尾段部件与底梁、滑轮组连接的铰接座,中间节可暂不考虑加工。整体拆分后,单部件外形尺寸大大减小,对加工机床的选择难度也大大降低。

以底梁加工为例,实现化整为零、单部件独立加工的前提条件是要建立起整体思维,可将底梁整体状态时的基准转移到单部件上,保证底梁整体拆分后单部件能够依照所留标记点进行找正加工,主要为:

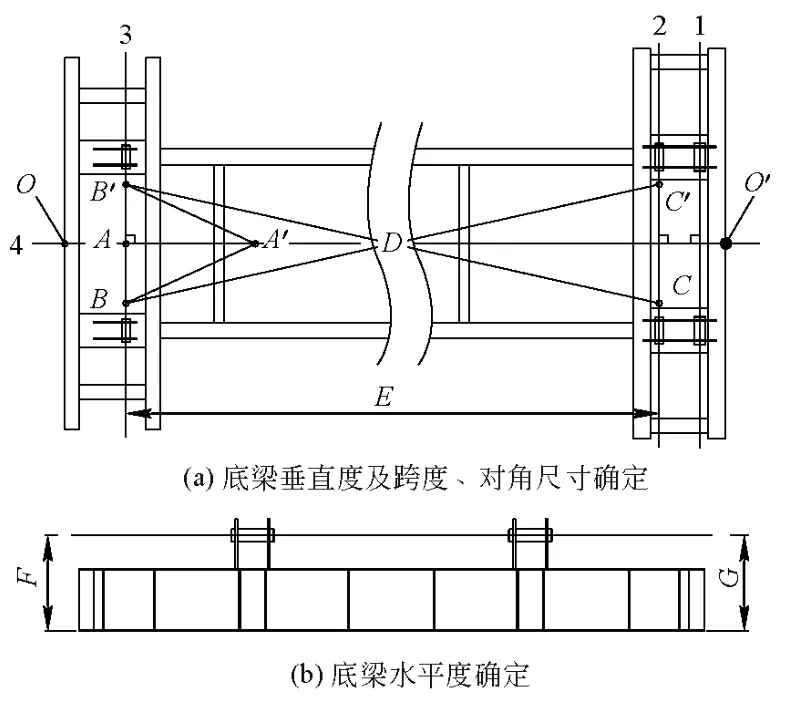

1)初找底梁结构整体纵向中心线和各组铰接座轴孔横向中心线

如图3所示,以底梁结构整体组合时的纵向中心线基准点O-O′为参照点,使用线垂或角尺引出参考点,用细钢丝拉出底梁的纵向中心线4,注意因底梁纵向跨度大,细钢丝要尽量绷紧,防止出现下挠现象,造成尺寸测量误差过大。同样,以底梁头部节上的2组铰接座的下料底孔,以及以底梁尾部节上的1组铰接座的下料底孔为参照,并测量出底孔直径尺寸,用细钢丝穿过对应位置的铰接座的底孔,分别拉出每组铰接座底孔的横向中心线1、2、3,并绷紧细钢丝。

2)校准纵向、横向中心线的垂直度和水平度

①垂直度确定 在其中1组孔的横向中心线上以底梁整体纵向中心线为基准点做一个中心标记点A,在此横向中心线上2铰接座内开档范围内两侧选取距离中心标记点A同一尺寸分别做2个标记点B、B′,并在离这组孔横向中心线一定距离(不可太小)的纵向中心线上内侧任意取一点做标记点A′,以纵向中心线上的标记点A′为基准点测量横向中心线上2个标记点B、B′的距离,调整横向中心线角度使测量的2个数值相等,以保证横向中心线垂直于底梁整体纵向中心线。

②水平度确定 使用水准仪测量横向中心线的水平度,为保证测量的准确性测量点尽量选择在穿出2铰接座的最外侧细钢丝上,调整使左右位置F、G数值一致,细钢丝处于水平状态。

③控制跨度和对角尺寸 底梁前后3组孔按照同样方法调整垂直度和水平度完成后,以横向中心线上的标记点B-B′、C-C′为基准,测量底梁头部节上与前支架连接销轴孔到底梁尾部节与后拉杆连接销轴孔的关联尺寸,使其跨度尺寸E及对角尺寸D符合技术要求。校准横向、纵向钢丝调整方法如图3所示。

图3 校准横向、纵向钢丝调整

3)作底梁铰接座镗孔找正基准点

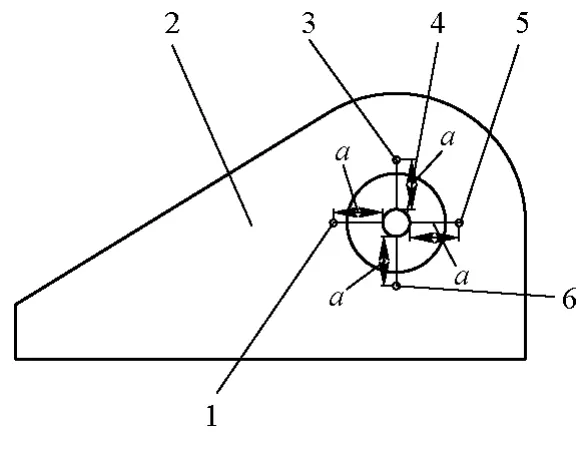

以底梁尾部后拉杆连接铰座横向中心线为基准在2铰接座两侧钢板上使用划针和样冲,在销轴孔底孔水平、竖直2个方向共4点位置量出同样数值a分别做出基准点A、B、C、D,其余2组轴孔使用同样方法完成标记点的标示,作为未来镗孔找正的参考点。作基准点如图4所示。

图4 底梁尾部铰座基准点标记

4)拆分后单部件加工

完成以上基准转移工作后即可将底梁整体拆分,将底梁单部件放置到镗铣床上,测量机床主轴与轴孔四周所留镗孔找正基准点的距离,模拟整体划线工况,进行单部件找正。装夹工作完成后依照设计尺寸及公差要求进行镗孔加工。

4 工艺特点分析

1)加工方式选择空间大

将底梁拆分后,单部件外形尺寸减小,加工机床种类与型号的选择空间也随之增加,使用市面上常见的龙门镗铣床、落地镗、动力头或镗孔机即可完成镗孔加工工作,取消了加工设备选择对生产的限制。

2)生产成本降低

实现单部件镗孔后,普通常见机床即可完成加工镗孔工作,无需再采购大型加工设备,亦无需因寻求大型设备的外委加工资源而付出高额加工台班费用,可大幅降低加工成本。

3)加工精度略低

采取此加工工艺进行单部件的镗孔加工,相比使用大型机床整体加工,对加工人员的技能水平要求较高。单部件通过调整机床主轴找正,以及加工人员能力的参差不齐,都会导致部件的加工精度比大型机床整体加工略低。因此,基准转移单部件镗孔的加工工艺仅适用于对形位公差和尺寸公差要求不是特别高的情况下采用,如起重机械、工程机械等。

4)加工工期略长

相对于整体加工,人员划线及各部件单独装夹、单独镗孔的时间会相对较长,生产效率略有降低。

5 结语

为提高生产效率、降低生产成本,本文阐述了桅杆式起重机的结构特点及大构件加工过程中的难点分析,并通过对桅杆式起重机大构件采用化整为零、基准转移的工艺方法,在部件加工精度精度要求略低的前提条件下,可有效解决大构件加工对机床加工范围要求高、镗孔加工成本高等生产实际问题,同时也为其他类似的大构件加工提供一种良好的思路。