基于桥式起重机多层布置的空间避让策略

2022-03-29鄢鹏程陈立新

鄢鹏程 勾 通 陈立新

北京起重运输机械设计研究院有限公司 北京 100007

0 引言

近年来,随着我国城市化进程步伐的加快,城市人口日益增长,城市生活垃圾的产生量也在不断增加。由于垃圾焚烧发电对环境的污染小,且为清洁能源,故越来越受到重视。用于垃圾焚烧发电厂内垃圾库中的桥式起重机(以下简称桥机)承担着垃圾的搬运、倒料、投料等功能。随着科技的进步和日益增长的生产需要,在实际生产中,对起重机的功能需求越来越趋向于多样化、智能化。

发电厂本身对生产稳定性的需求相对严苛,为了适应现实的需求,在保证生产安全的同时兼具一定的冗余性成为了对起重机的新要求。同时,由于土地资源受限,导致垃圾库的容量受限,用户只能向立体空间扩建厂房,尽可能地最大化利用资源,故会出现多层布置的起重机运行情况。这种要求在一些特殊的厂房设计中表现尤为突出和重要,常规桥机基本上都是单层布置,即运行在同一水平轨道。多台起重机相向而行时,可直接通过激光或雷达等检测装置作为减速或停止动作的开关。

在多层布置的起重机应用场景中,对防碰撞开关的稳定性要求极高,常规仅靠激光或雷达等防碰撞检测无法做到空间避让,且存在安装困难、维护专业性高、调试复杂等诸多难点。

1 多层布置的桥机空间避让难点

单层布置的起重机只需考虑一维空间即大车运行机构方向上的防碰撞,实现的方法有很多,方案也较成熟,比如采用激光、雷达、红外线等检测装置,防撞装置无需知道起重机的具体位置,仅需2台起重机运行到设定的距离时减速或停止即可。

当起重机多层布置时,避让对象不再只是起重机的大车机构。在不同的时间段内,防碰撞的对象可能是上层起重机的起升机构及其吊具,这些对象存在摇晃、伸缩等特性,不具备安装固定位置传感器的安装条件。

为了提高作业效率,多层布置的起重机一般会同时作业,作业区域存在交叉,如上层起重机需要越过下层起重机,起升机构需在交叉跨越时上升到一定高度,以避让下层起重机及厂房建筑物等。所以,需要考虑三维空间的防碰撞,即大车机构、小车机构和起升机构。因此,多层布置的起重机防碰撞有以下难点:

1)2台起重机不在同一平面,橡胶缓冲器在2台起重机相向而行时不能起到防碰撞功能;

2)2台起重机高度差过大,光电或激光等非接触式防撞开关安装角度太小且后期维护困难、易受吊具晃动干扰导致测距信号稳定性差;

3)起重机的运行环境恶劣,且因2台起重机垂直方向高度差为15 m,考虑到防碰撞的角度问题,防撞距离比常规同轨道的起重机长近20 m,普通的防撞开关在经济、检测距离和环境适应性上很难同时满足设计要求。

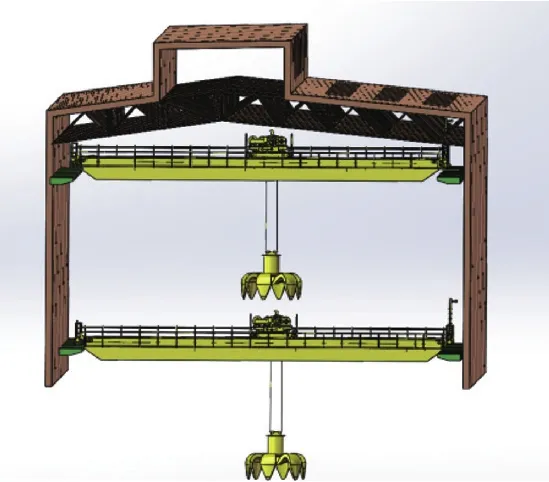

基于以上特点和难点,仅依靠常规的防碰撞开关在起重机多层布置的场景中难以满足需求。双层布置的起重机三维图如图1所示。

图1 双层布置的起重机

2 多层布置的桥式起重机空间避让策略

2.1 空间避让系统集成

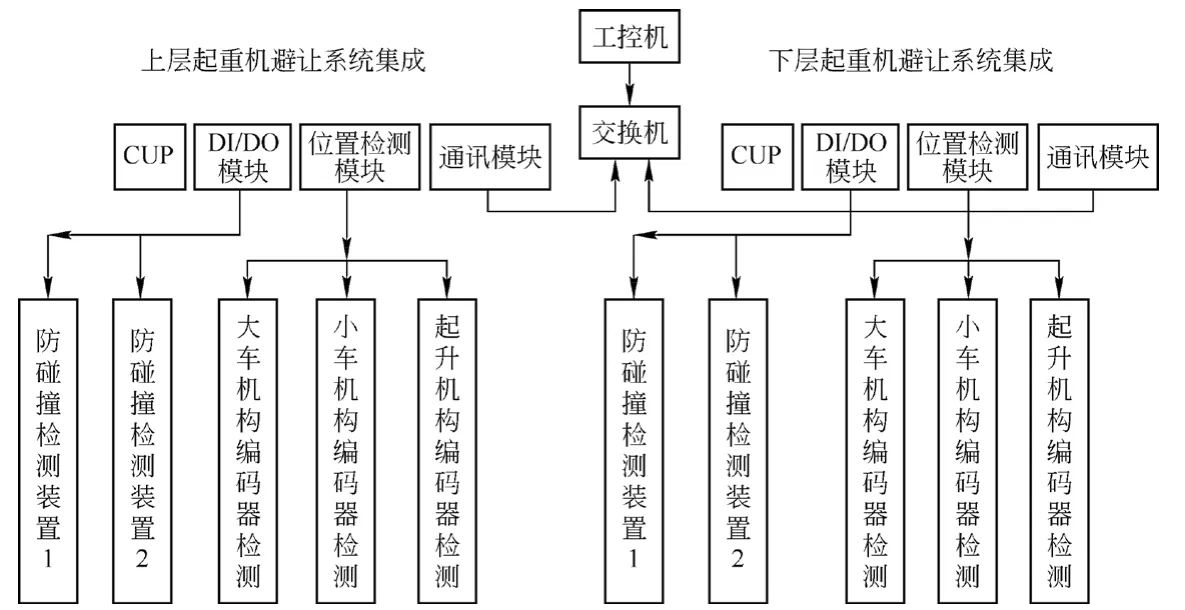

避让系统主要由硬件和软件组成,硬件主要为定位检测装置、工控机等,软件为电气控制系统。其集成设备如图2所示。

图2 空间避让系统集成框图

2.2 空间避让系统集成的原理

每台起重机的起升机构、大车机构、小车机构安装编码器构建了三维空间的定位系统,并将多层起重机置于同一空间坐标系中,命名大车运行方向为X轴,小车运行方向为Y轴,起升运行方向为Z轴。

防碰撞检测装置1采用激光防碰撞检测装置,布置于同层起重机间;防碰撞检测装置2采用接触式行程限位开关,每2个行程开关为一组,共设3组,布置于不同层起重机大车机构交叉运行区域的交接线处。

起重机间的通讯采用Profinet-IO方式,通过交换机将数据传输到工控机内;在工控机内通过建模,将多台起重机的位置构建在同一坐标系中;通过系统分析和计算,判断各台起重机是否处于安全区域。

2.3 空间避让系统规划作业区域

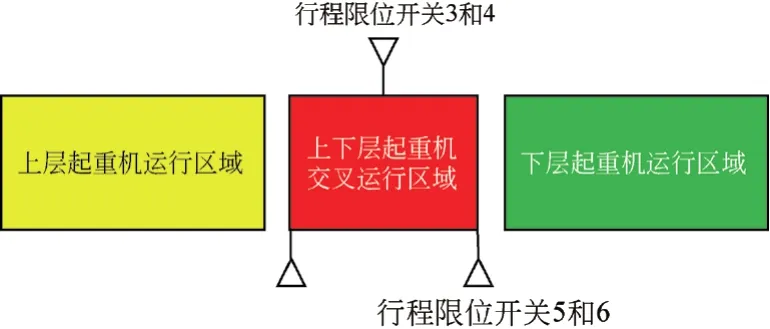

起重机是垃圾储库中供料系统的核心设备,位于垃圾储库正上方,主要承担垃圾的投料、搬运、取物、搅拌、称重等工作。单层布置的起重机一般各司其职,双层布置的起重机其工艺要求一般为相互配合工作,其工作特点是1台起重机负责投料,1台起重机则配合倒料、堆料等工序。每台起重机在运行时的功能不变,运行区域呈周期性循环变化。由现场实际情况可知,常规的垃圾发电厂作业班组根据垃圾的发酵程度、结合操作人员的习惯操作对整体垃圾储库提出作业区域规划,该规划能极大地保证了垃圾在储库内的充分发酵,同时提高了垃圾在燃烧炉中的燃烧效率,增加了发电产量。因此,对起重机运行区域的规划可使上下层起重机在水平方向上不存在交叉区域,达到运行区域层面的防碰撞效果。避让系统的规划作业区域如图3所示。

图3 空间避让系统规划作业区域

当起重机需要交叉运行时,仅在交叉运行区域进行跨越穿行,由大车机构编码器获取2台起重机X轴的位置。中央控制系统根据位置信息,在低于安全距离时大车机构减速,同时避让系统获取Z轴位置,上层起重机的起升机构上升至安全位置,一般选为上限位点,以避让下层起重机小车机构的最高点。当2台起重机运行到交叉区域边界线时,触发接触式行程开关1或3,中央控制系统获取交叉跨越信号,并校验Y轴和Z轴方向上的安全净距是否满足要求,若满足要求则上下层起重机继续运行完成交叉跨越。

为了更好地在交叉跨越区进行作业,控制系统根据需要设置限位开关3和4,将交叉跨越区又划分为2个区域,即限位开关1和2至限位开关3和4的区域,限位开关3和4至限位开关5和6的区域,通过系统选择实现运行区域切换。每一个边界交叉处设2组限位开关,这2组限位开关采用串联接线形式,确保只要有其中一个限位开关动作系统就能接受到反馈信息。双限位开关形式比单限位开关更可靠,可实现性能的稳定性提升。在控制系统中设置2台起重机,任务互锁以及通讯状态检测,并引入蜂鸣器报警功能,避让系统提升了整个电气系统的安全性和有效性。

3 应用情况

目前,多层布置的空间避让系统已在多个桥式起重机项目上得到应用,应用情况良好,上下层起重机在各种区域内作业时,互不干涉,效率较高;交叉跨越时,上下层起重机的起升机构能够自动运行到设定的安全高度,交叉跨越区域可切换,使作业更灵活,接触式行程限位开关,定点比较精准,安装较为方便,后期维护工作量较小。

4 结论

基于桥式起重机多层布置的空间避让系统,通过三维空间建模,以及对工艺的解析,得出区域规划的理念,在控制系统中编写符合生产规律的逻辑程序,对起重机的运行区域进行自动规划,在提高起重机系统稳定性的同时,可有效解决常规防碰撞装置安装和调试的困难。限位开关的新型应用,也开辟了安全限位开关等常见装置的新用法。