1 300 t桥式起重机主小车、吊具梁试验研究*

2022-03-29王全伟王超凡

黄 金 张 君 文 豪 王全伟 王超凡

1太原科技大学机械工程学院 太原 030024 2太原理工大学机械与运载工程学院 太原 030024

0 引言

桥式起重机(以下简称桥机)在大型机械设备运输、调配工作中发挥着不可替代的作用,也是国家规定的特种设备之一[1]。桥机的骨架是金属结构,金属结构传递和承受着来自工作时的各种载荷,金属结构的工作状态和工作情况直接影响到起重机的工作寿命、工作效率,一旦发生故障损坏起重机,将造成巨大的直接或间接的损失,更严重会威胁到工作人员的生命安全。

本文通过起重机金属结构的强度测试,设置由不同大小载荷与小车不同位置组合而成的不同工况,比较各测点应力值与载荷的关系,通过数据分析证明了跨中结构以及端部结构的强度安全。

1 1 300 t桥机主要技术性能

1.1 起升机构技术性能

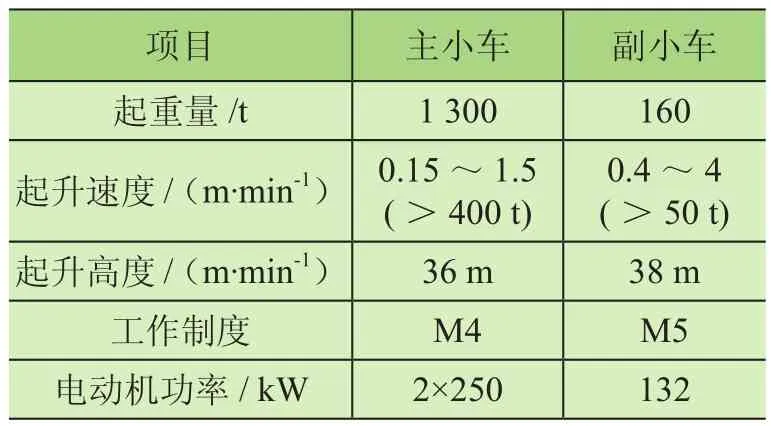

当起升电动机通电后,通过联轴器经减速器空心轴驱动卷筒旋转,使卷筒上缠绕的钢丝绳或缆线进一步带动吊钩装置做上升和下降运动。因此,起升机构是保障起重机提升物品必备的构成机构,面对不同的起升高度、联轴器以及支持架的配置也会发生改变。为了保证整台起重机的工作性能,必须严格维持起升机构工作的平稳。本文叙述了1 300 t主小车和160 t副小车的起升速度、起升高度以及工作制度和电动机功率等技术性能,具体性能参数如表1所示。

表1 起升机构技术性能

1.2 运行机构技术性能

起重机运行机构主要由驱动装置、运行支承装置、安全装置等部分组成,包括工作性运行机构和非工作性运行机构,其作用是使起重机或起重小车作水平直线运动。工作性运行机构主要用于水平运移物品,非工作性运行机构只是用来调整起重机或小车的工作位置。根据运行轨道的不同又分为有轨运行机构和无轨运行机构。有轨运行机构要在专门铺设的轨道上运行,负载大、运行阻力小,缺点是作业范围要受轨道的限制;无轨运行机构摆脱了轨道的限制,通过采用轮胎或履带可行走在普通道路上,有良好的机动性。本文介绍了运行机构相关技术性能,具体性能参数如表2所示。

表2 运行机构技术性能

1.3 计算所用设计参数

根据试验需要,确定计算所用的设计参数,主梁形式为偏轨箱形梁,副主梁形式为正轨箱形梁,主梁高为3 650 mm,副主梁高为2 600 mm,主梁跨度为29 300 mm,主梁上盖板宽为2 655 mm,副主梁上盖板宽为900 mm,主梁上盖板厚为32 mm,副主梁上盖板厚为24 mm,主梁腹板厚为18 mm(主)、12 mm(副),副主梁腹板厚为10 mm,主小车轨距为7 360 mm,副小车轨距为3 000 mm,主梁两端第一块大肋板间的实测长度为2 800 mm,主小车质量为321.76 t,吊具质量为63.02 t。

1.4 试验检测依据

本试验依据GB 5905-2011《起重机试验规范和程序》、GB/T 3811-2008《起重机设计规范》、GB/T 14405-2011《通用桥式起重机》、GB/T 6067.1-2010《起重机械安全规程.第1部分:总则》、TZ标准等相关资料。

2 起重机金属结构强度测试

2.1 测点布置与试验工况

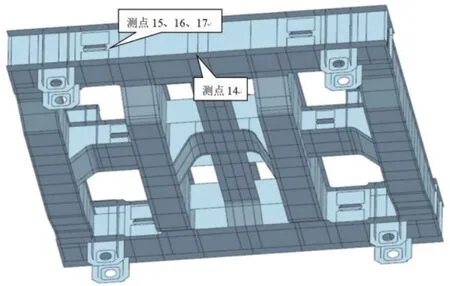

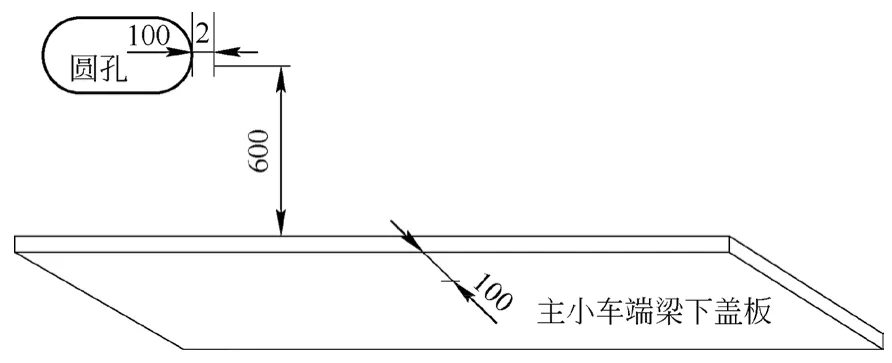

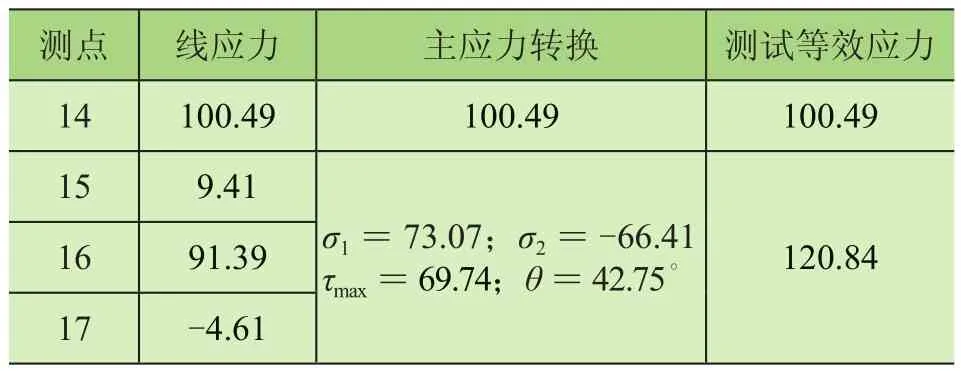

1)主小车

主小车共设置2个测试部位,端梁下盖板1个,端梁腹板圆孔附近1个。端梁下盖板测试部位为单应变片,记为测点14,位于端梁下盖板下表面中点;端梁腹板圆孔附近测试部位为应变花,位于圆孔右侧,记为测点15、测点16、测点17[2]。具体位置如图1、图2所示。

图1 主小车测试部位

图2 主小车测点简图

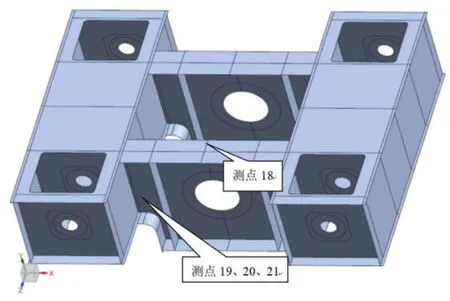

2)吊具梁

吊具梁共设置2个测试部位,其中吊具梁主梁上盖板1个,吊具梁主梁腹板变截面处中下部1个[3]。吊具梁主梁上盖板部位为单应变片,记为测点18,位于上盖板上表面中点。腹板变截面处部位为应变花,记为测点19、测点20、测点21[4]。具体位置如图3、图4所示。

图3 吊具梁测试部位

图4 吊具梁测点简图

2.2 试验工况

工况由不同大小载荷与小车不同位置组合而成,以额定载荷1 300 t为基准,分别施加75%、100%、110%、125%共4挡载荷,对应载荷数值分别为975 t、1 300 t、1 430 t、1 625 t[5]。

3 试验步骤及结果分析

本试验分为3部分:1)试验准备,选择测试部位,安装应变计及信号线;2)试验开始,小车空载位于主梁跨端,应力测试系统初始状态为零;3)记录试验数据,在实际工作载荷状态下,实时记录各测试部位的应变或应力变化过程。

3.1 乌东德左岸1 300 t桥机

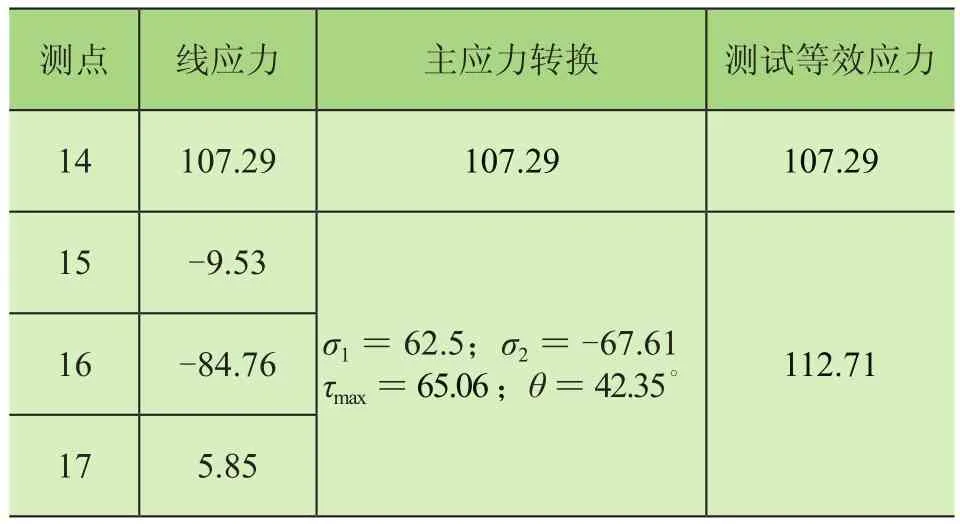

1)75% 载荷(975 t)

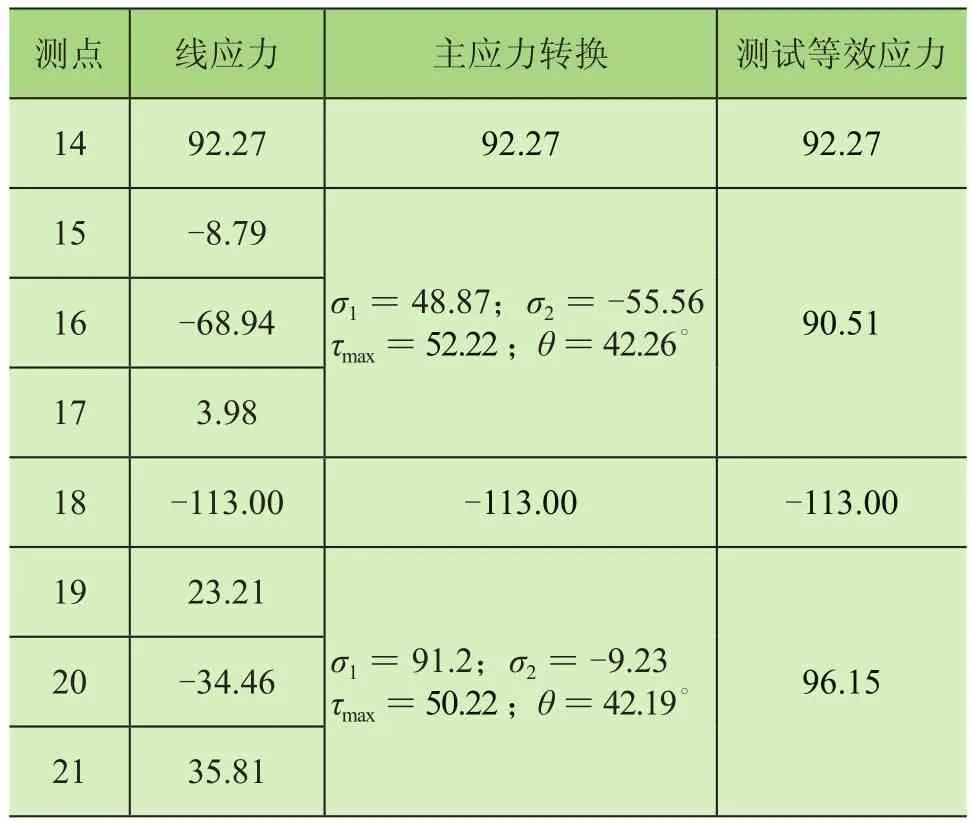

以额定载荷1 300 t为基准,施加75%的载荷,对应载荷数值为975 t。其中最大主应力为σ1,最小主应力为σ2,最大切应力为τmax,最大主应力角度为θ,根据小车施加载荷位置的不同分为跨中、13.15 m、10.5 m、8.9 m、7 m等5种工况。工况1为载荷975 t位于跨中时,见表3;工况2为载荷975 t位于13.15 m处时,见表4;工况3为载荷975 t位于10.5 m处时,见表5;工况4为载荷975 t位于8.9 m处时,见表6;工况5为载荷975 t位于7 m处时,见表7。

表3 工况1的测点数据 kPa

表4 工况2的测点数据 kPa

表5 工况3的测点数据 kPa

表6 工况4的测点数据 kPa

表7 工况5的测点数据 kPa

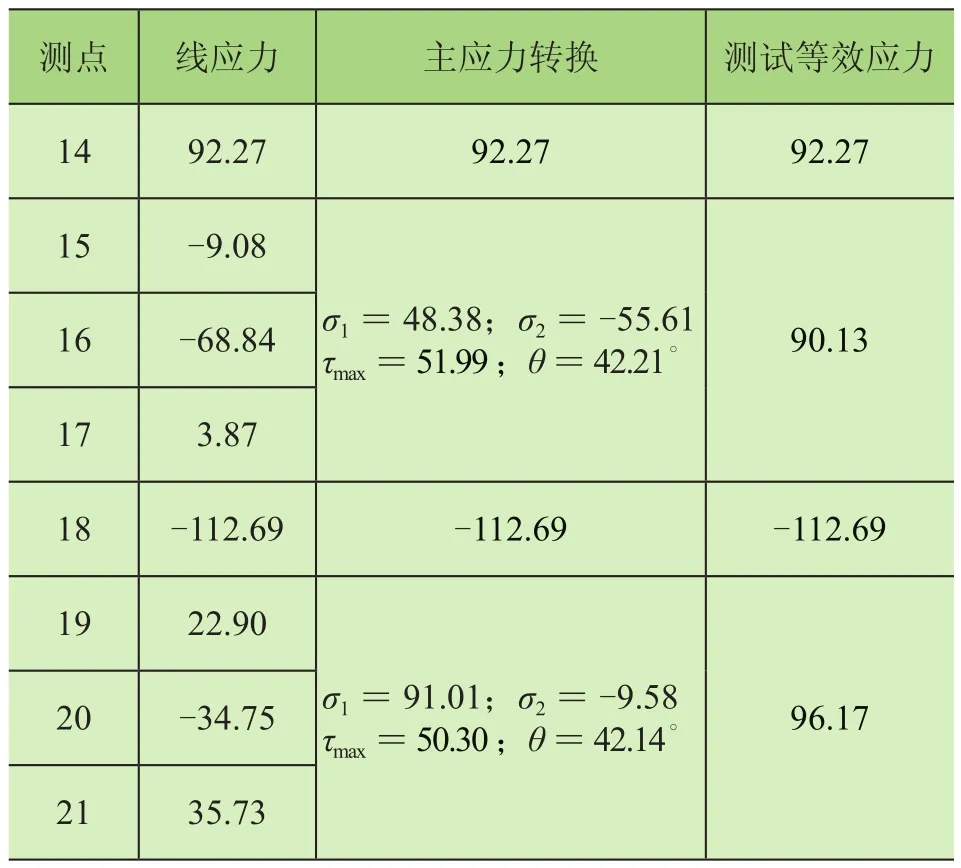

2)100% 载荷(1 300 t)

以额定载荷1 300 t为基准,施加100%的载荷,对应载荷数值为1 300 t。根据载荷位置不同分为跨中、13.2 m、12 m、10.7 m、10.5 m等5种工况。工况6为载荷1 300 t位于跨中时,见表8;工况7为载荷1 300 t位于13.2 m处时,见表9;工况8为载荷1 300 t位于12 m处时,见表10;工况9为载荷1 300 t位于10.7 m处时,见表11;工况10为载荷1 300 t位于10.5 m处时,见表12。

表8 工况6的测点数据 kPa

表9 工况7的测点数据 kPa

表10 工况8的测点数据 kPa

表11 工况9的测点数据 kPa

表12 工况10的测点数据 kPa

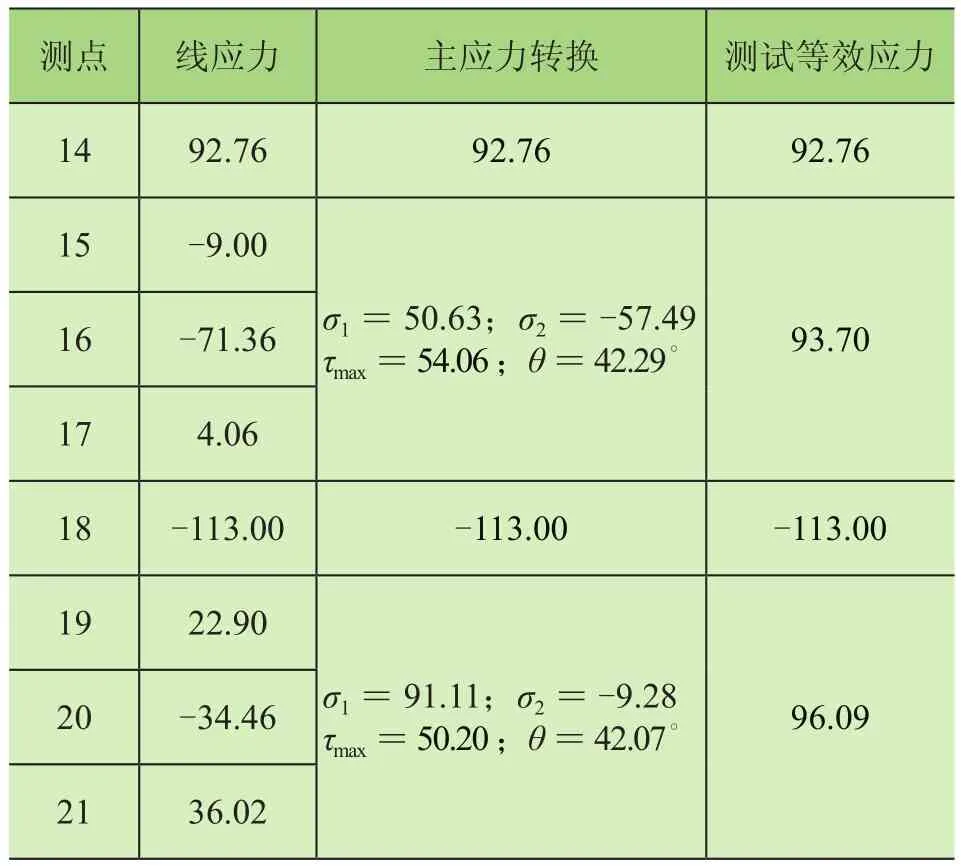

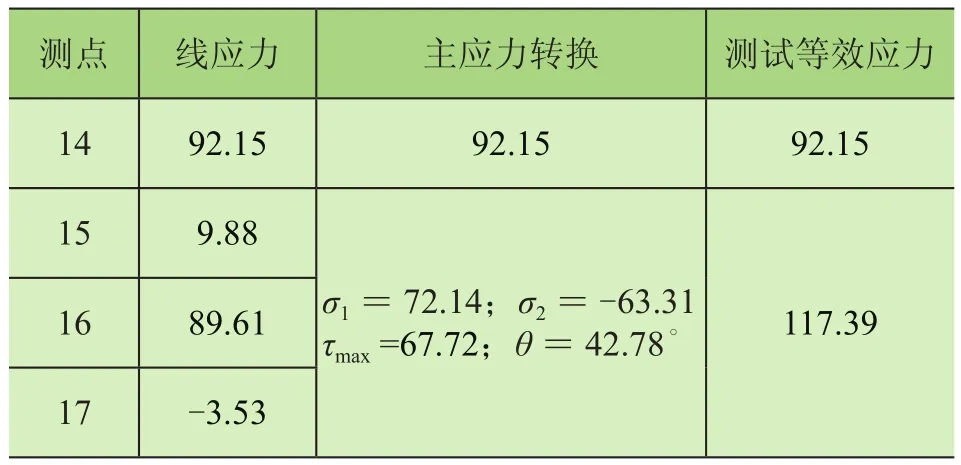

3)110%载荷(1 430 t)

以额定载荷1 300 t为基准,施加110%的载荷,对应载荷数值为1 430 t。根据载荷位置不同分为跨中和12 m处2种工况。工况11为载荷1 430 t位于跨中时,见表13;工况12为载荷1 430 t位于12 m处时,见表14。

表13 工况11的测点数据 kPa

表14 工况12的测点数据 kPa

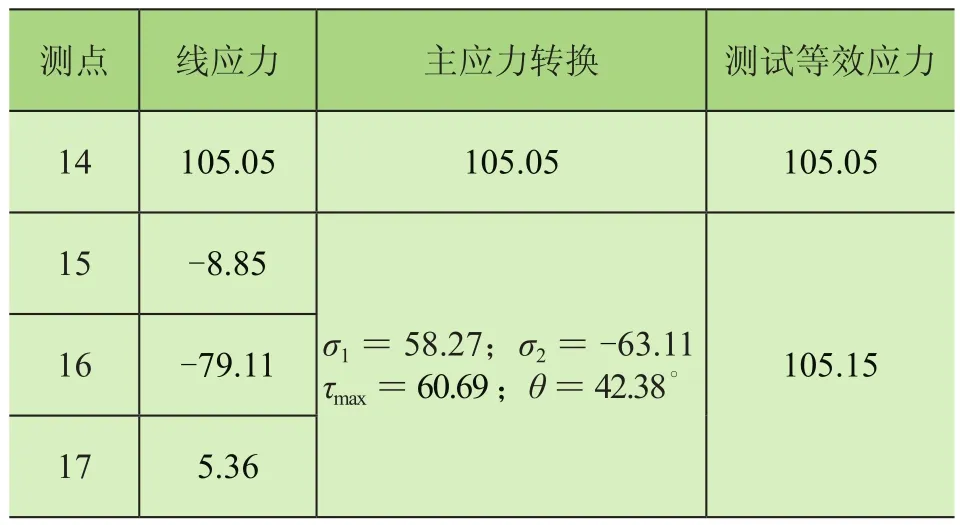

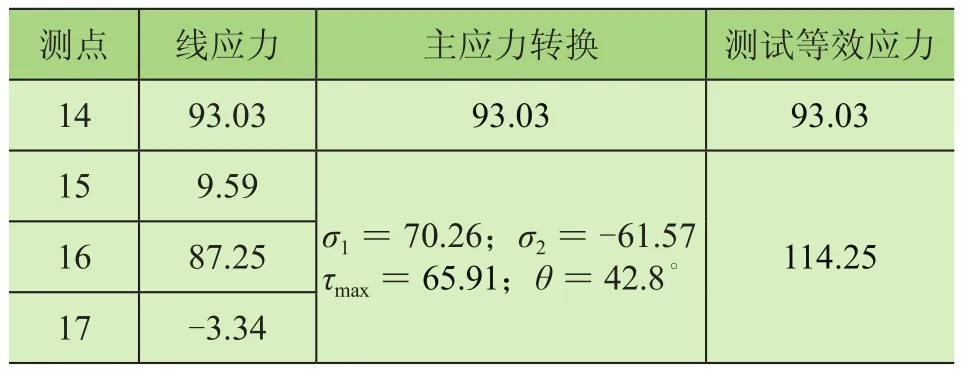

4)125%载荷(1 625 t)

以额定载荷1 300 t为基准,施加125%的载荷,对应载荷数值为1 625 t。分析载荷位于跨中时的工况,工况13为载荷1 625 t位于跨中时,见表15。

表15 工况13的测点数据 kPa

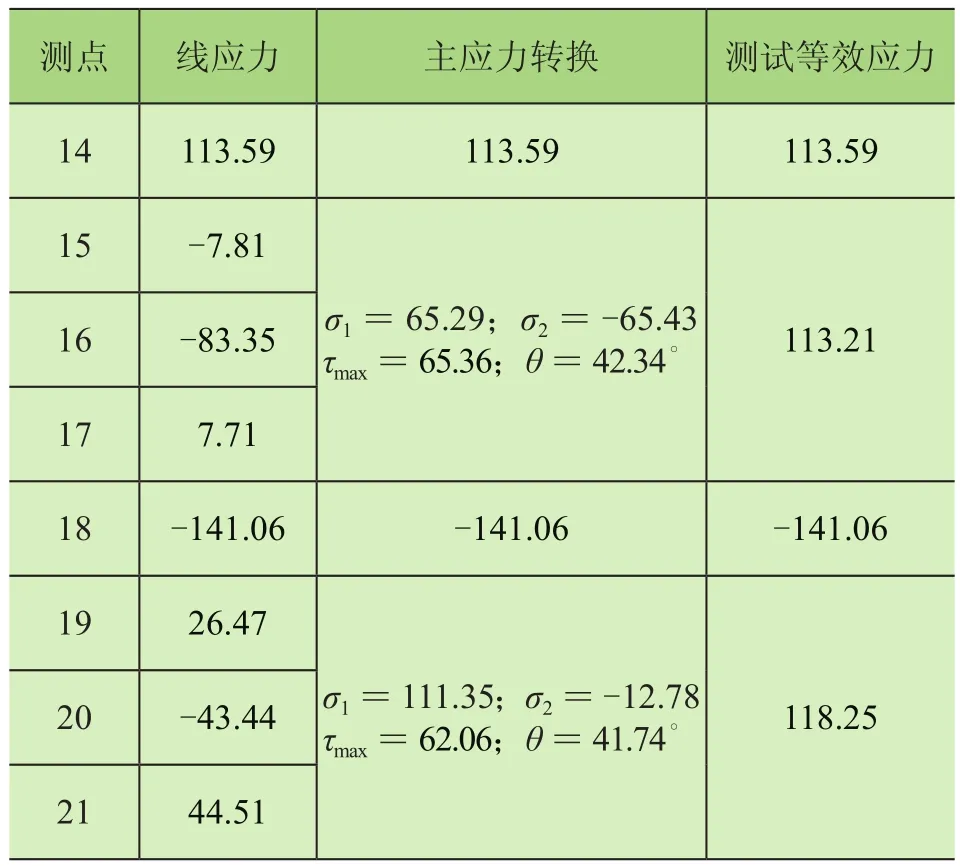

3.2 乌东德右岸1 300 t桥机

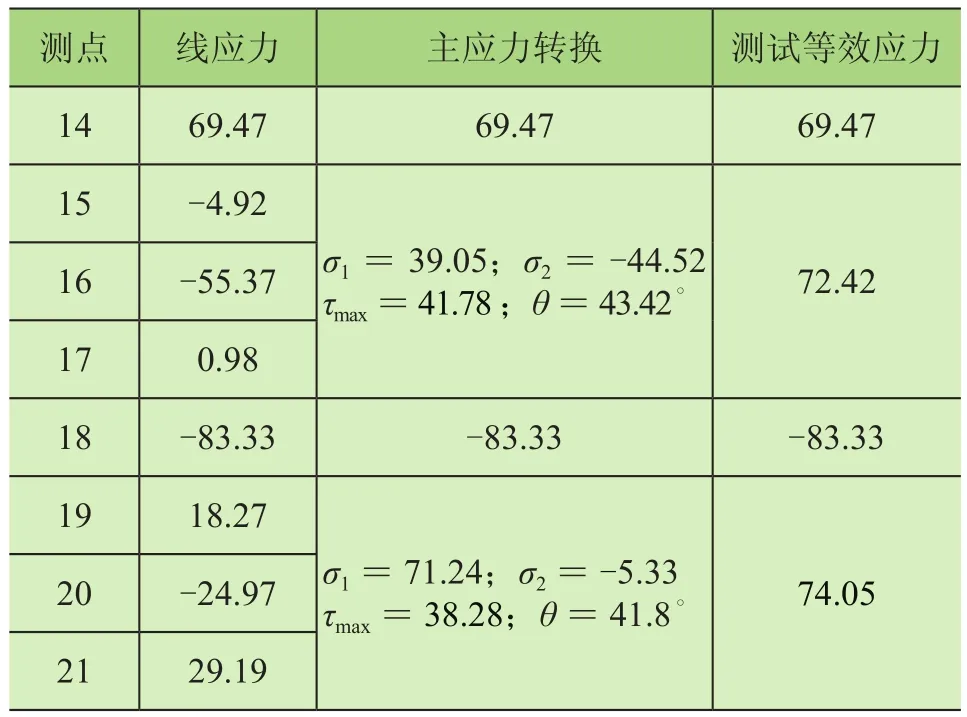

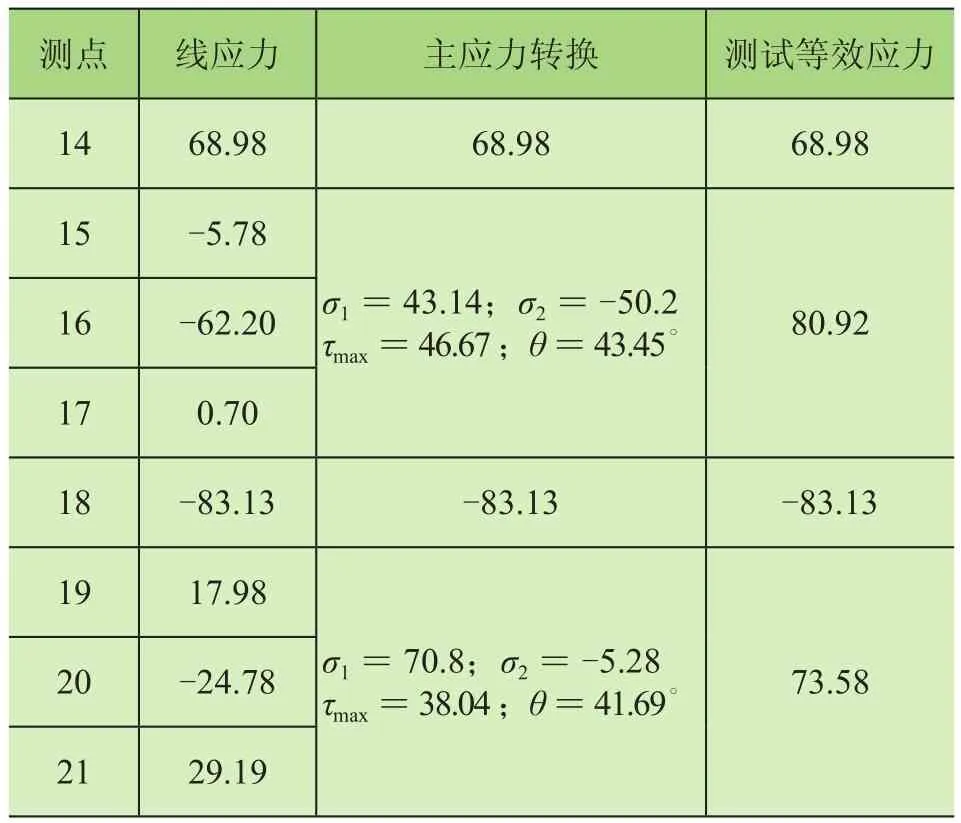

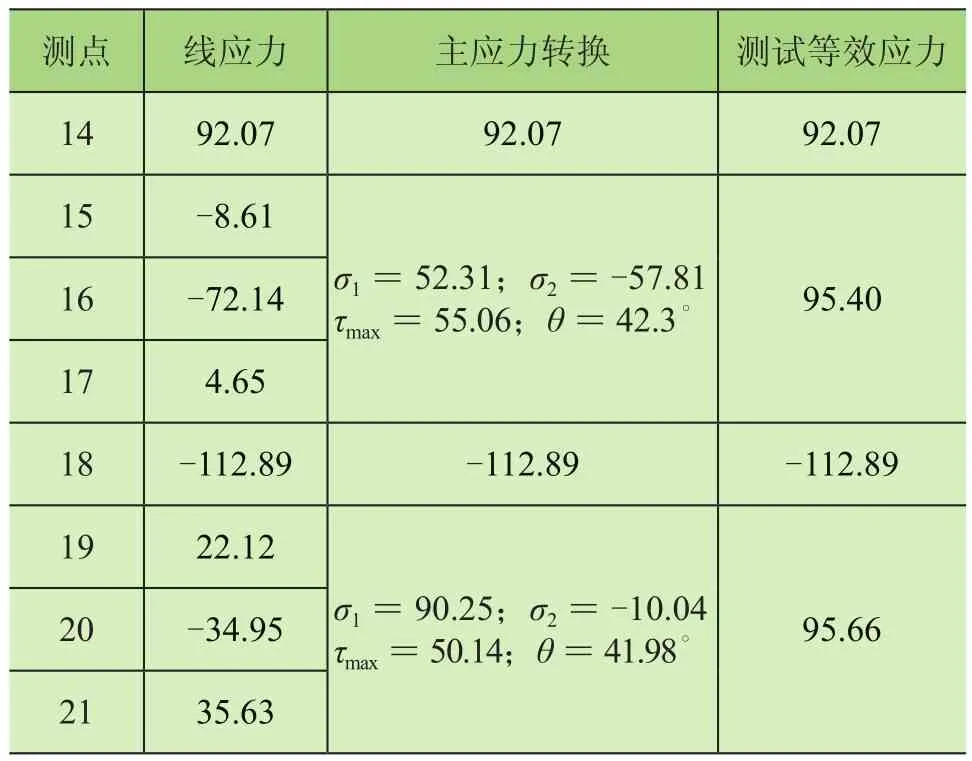

以额定载荷1 300 t为基准,分别施加100%载荷、110%载荷,对应载荷数值为1 300 t、1 430 t。施加100%载荷,分析载荷位置分别位于跨中、6 m时的工况。施加110%载荷,分析载荷位于跨中时的工况。工况1为载荷1 300 t位于跨中时,见表16;工况2为载荷1 300 t位于6 m处时,见表17;工况3为载荷1 430 t位于跨中时,见表18。

表16 工况1的测点数据 kPa

表17 工况2的测点数据 kPa

表18 工况3的测点数据 kPa

3.3 结果分析

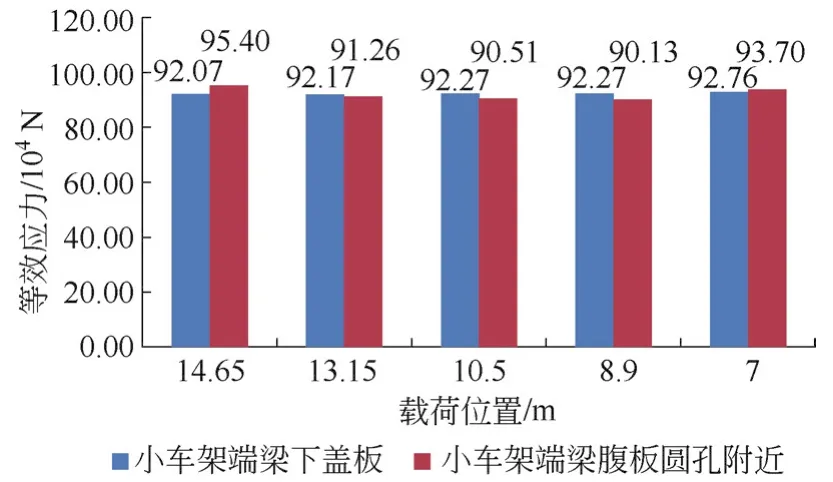

1)主小车数据分析 比较4挡载荷分别施加在跨中时主小车上各测点应力值,可得到图5所示主小车各测点应力值与载荷大致呈线性关系,且主小车上2测点的应力值相差不大(最大为4%)[6]。在相同挡载荷作用下,随着载荷位置的改变,主小车各测点应力变化不大,说明主小车测点应力与载荷位置无关,只与载荷大小有关系,与设计假设一致[7]。

图5 主小车各测点应力与载荷位置关系

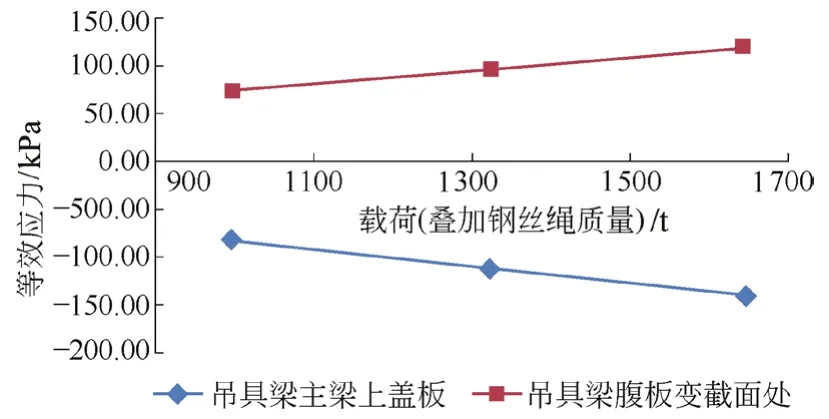

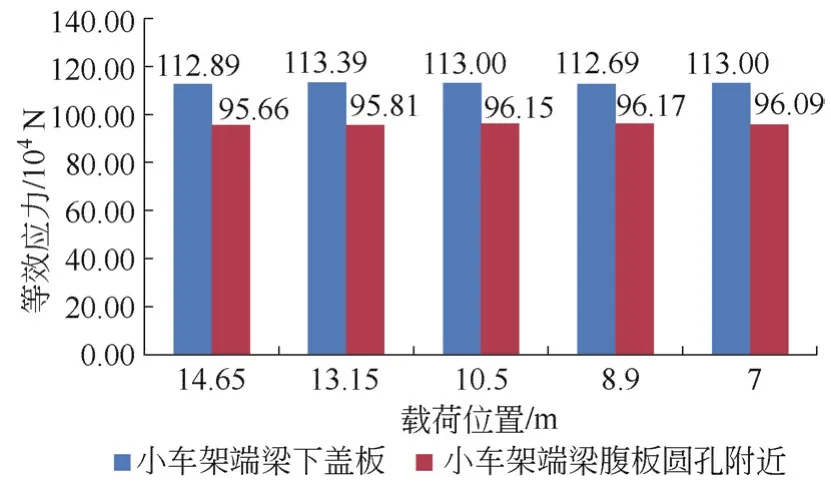

2)吊具数据分析 比较3挡载荷分别施加在跨中时吊具上各测点应力值(110%载荷下未做吊具测试),可得到图6所示吊具各测点应力值与载荷大致呈线性关系[8]。在相同挡载荷作用下,随着载荷位置的改变,吊具各测点应力变化不大,说明吊具测点应力与载荷位置无关,只与载荷大小有关系,与设计假设一致,如图7所示。

图6 跨中位置吊具各测点应力与载荷关系

图7 吊具各测点应力与载荷位置关系

4 结论

在额定载荷、1.1倍额定载荷及1.25倍额定载荷且主小车位于跨中的工况下,大车主梁下盖板中点、主小车端梁下盖板中点、吊具梁主梁上盖板中点等关键截面应力均小于许用应力,说明跨中结构强度安全。

在额定载荷、1.1倍载荷及1.25倍载荷且主小车位于跨端的工况下,大车端部各点等效应力均小于许用应力,说明端部结构强度安全。