连铸机电气控制关键技术探究

2022-03-29张静

张 静

(南京交通技师学院 江苏 南京 210000)

0 引言

连铸机电气控制系统中,结晶器液位自动控制技术以及结晶液压振动技术,是影响连铸机电气控制效率的关键因素。基于这种情况,研究人员尝试运用双闭环PID技术,实现对于结晶器液位的自动化控制,进而令连铸机具备自动开浇功能。同时,针对结晶振动进行模糊控制处理,提升自动化控制系统的运行精度,为连铸机持续、平稳工作提供保障。

1 连铸机工作流程及运行原理

钢铁冶炼过程中,工人需要利用连铸机将液态钢转变为能够进行加工的钢坯,先使用转炉对原料进行加热,得到液态的钢水,再将钢水注入精炼炉,筛除液态钢水中的杂质,对钢水进行精炼,最后根据工业生产实际需求,对已经完成冷凝的钢材进行切割,制备不同规格的铸坯。在此过程中,需要使用结晶、切割装置以及钢包回转台等装置[1]。

实际作业过程中,将处于高温状态的液态钢水注入带有强制水冷系统的结晶装置中,对液态钢水进行冷凝,待冷凝结束之后使用引锭头将坯壳拉出,再使用切割装置按照需求对其进行切割,得到不同规格的坯料。

连铸机的工作流程为:利用钢包回转台,将钢水输送至浇钢目的地,浇筑至中心的包中。工作人员操控中包车,将液态钢运送至结晶器内进行浇筑作业。当钢水进入结晶器之后,通过冷凝以及振动,形成具有一定厚度的壳体,进而形成铸坯,再由切割装置对铸坯进行切割。

连铸机生产工艺与传统工艺相比,其优势主要体现在以下5个方面:(1)连铸机生产流程简单高效,能够在保障铸坯总体质量的基础上,提升铸坯生产效率。(2)成材率得到了显著提升,正常状态下,连铸机能够利用95%的钢水,具有很高的成材率,有效节省了原材料成本[2]。(3)与传统铸坯模式相比,连铸机省略了开坯这一环节,节约了大量能源。(4)连铸机自动化程度较高,搭载自动控制系统之后,能够实现自动化生产。(5)丰富了钢材种类,能够更好地满足工业生产需求。

2 电气控制系统关键技术设计

2.1 结晶器液位自动控制

连铸机工作过程中,由于受到外界环境因素的影响,结晶装置的液位会出现波动。如果液位的波动超过一定的阈值,则会令一些杂质混入液态钢水之中,对于铸坯的质量造成一定影响。严重情况下,还可能引发钢水溢出或者钢水泄漏等安全事故,威胁施工人员安全,并影响后续生产工作。因此,结晶装置液位控制技术,就成了连铸机电气控制系统中的关键技术,通过对液位的灵活控制,避免杂质混入钢水,一方面能够提升铸坯整体质量,另一方面有效避免出现各种安全生产事故[3]。此外,对结晶装置液位进行科学控制,能够确保钢水在冷凝过程中,保持相对稳定的状态,确保铸坯外壳质地均匀。

2.1.1 液位控制系统

结晶装置液位控制系统,主要由PLC控制系统、液位监测反馈系统、液压控制系统等集合而成。通过监测反馈系统,对结晶装置内的钢水液位进行实时检测,并将读取到的数据传输给PLC系统,PLC系统通过内置的单片机,对该数据进行分析、计算以及存储,得出钢水液位的实际值,并将该数值与系统设定好的安全阈值进行比较。当两组数据之间出现偏差,PLC系统就会自动记录钢水液位的偏差值,根据偏差值的大小,启动PID处理装置,给外部的塞棒提供一个浮动的控制量信号,结合塞棒的实际位置数据,对液位监测值与安全阈值之间的数据差数据进行PID运算,最终向塞棒的伺服阀输送控制信号,伺服阀装置会根据接收到的信号对结晶器内的钢水液位进行管控,避免其超过安全阈值。

通过对连铸机结晶装置液位控制系统运行流程的分析可以发现,钢水液位控制精度与传感器的测量信号有着密切联系。若确保PID控制装置能够稳定运行,就要尽可能提升液位监测系统的测量准确率[4]。

在该系统中,控制钢水液位误差的公式为e=ref-yF,该公式中,ref代表连铸机凝结器中预先设定的钢水液位高度安全阈值,yF则代表实际工作中钢水液位高度。将两个数据之间的相差数值输送至PID控制系统中,同时输出塞棒的位置(S),则能够得到塞棒给定位置,即Sref。

PID控制系统中,结晶器的实际液位h(t)的数值,是某一特定时间内,结晶器中输出的钢水总量与加入钢水总量的积分。在本次设计中,工作人员决定使用增量式PID液位控制系统,其具体的运算逻辑如下:

(1)外环液位控制。将结晶器液位设定值标记为r1(k),并将实际液位值标记为c1(k),设定值与实际值之间的偏差标记为e1(k),则可以得到:e1(k)=r1(k)-c1(k)。同时,结晶器液位变化率△e1(k)则可以表示为:△e1(k)=e1(k)-e1(k-1)。而液位器输出钢水的输出控制增量△u1(k)则可以表示为:

(2)内环液位控制。该控制系统中,△u1(k)+△u1(k-1)是内环液位的输入设定,在运算中将其标记为r2(k),同时将液压缸的形成反馈标记为c2(k),则能够得到公式:e2(k)=r2(k)-c2(k)。在该公式中,输出控制增量△u2(k)的运算公式为:△u2(k)=d2p△e2(k)+k2ie2(k),经过系统运算,最终得出输出公式:u2(k)=u2(k-1)+△u2(k)。

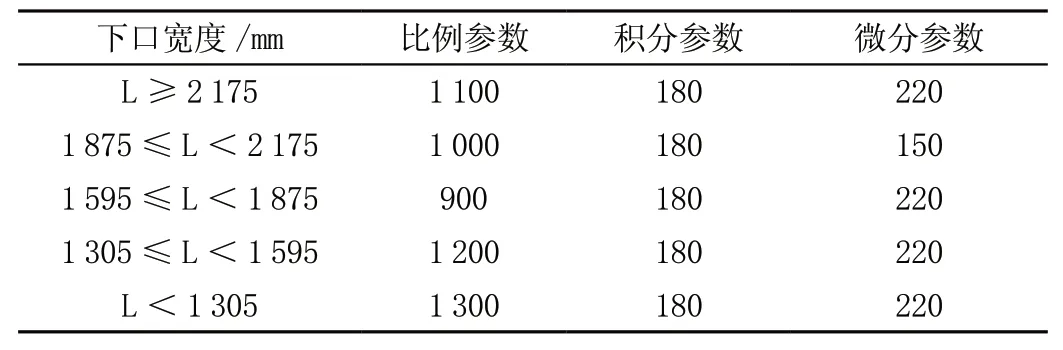

连铸机实际运行过程中,由于拉速、钢材料品种以及截面尺寸等参数存在差异,因此PID控制系统中的KP、Ti以及Td3项控制参数就变得尤为重要,不同尺寸结晶器下口的宽度参数见表1。

表1 不同尺寸结晶器下口宽度参数表

2.1.2 辅助控制系统

从整体上看,结晶器液位控制技术能够直接影响铸坯的质量,因此需要使用塞棒对结晶器内钢水液位进行科学合理的控制,提升液位控制的准确性。而想要达到这一目标,就要为PID控制系统搭载若干个辅助控制系统,帮助塞棒能够更好地工作[5-6]。

(1)摩擦前馈补偿系统。该系统的主要功能是抵消塞棒工作过程中,由于摩擦力的作用而对钢水液位所造成的影响。塞棒工作过程中会产生摩擦力,摩擦前馈补偿系统能够有效获取此项数据,并将该数据发送至PID控制系统中,增加结晶液位安全阈值判定参数。如果出现摩擦,利用该系统就可以实时对液位安全阈值进行灵活调整。

(2)清洁系统。连铸机运行过程中,会出现一些钢渣以及杂质,这些钢渣或者杂质会在滑动水口、塞棒等位置囤积,如果不及时清除,不仅会影响钢原料的成才率,还会对连铸机的安全运行造成一定影响。因此需要搭配清洗功能,在连铸机工作结束之后及时对容易产生堵塞的位置进行清洗。同时,工作人员需要采用视检的方式观察塞棒、滑动水口等位置是否存在钢渣堵塞问题,确保铸流能够顺畅流动[7-8]。

(3)钢水溢出、钢水泄漏监测系统。钢水溢出或者钢水泄漏,属于重大安全事故,因此需要在连铸机PID控制系统中搭载相应的在线监测系统。如果连铸机在工作过程中突然出现液位下降或者明显上升问题,工作人员就要判断是否出现钢水外溢或者钢水泄漏事故,并立刻开启防溢出程序,对连铸机结晶器进行检测,确保铸流的稳定性。

2.2 液压结晶器振动设计

通过对连铸机的结构进行分析可以发现,结晶装置内部安装的铜套零件会与铸坯的表面接触,一旦铜套与铸坯表面出现粘连,则会破坏铸坯表面的完整性,严重的还会令铸坯出现开裂问题。想要避免结晶器铜套与铸坯表面粘连,就要加装振动系统,通过振动将铜套与铸坯表面分开。振动系统主要由两组液压缸体构成,每一个液压缸体上安装有两个伺服阀,日常工作中,使用其中一个伺服阀,另一个伺服阀作为备用。借助液压伺服装置,为液压设备提供动力,使其能够根据实际情况进行振动,见图1。

PID与模糊控制系统是控制液压结晶器振动工作的关键技术,PID系统能够确保振动系统保持良好的稳态性能,而模糊控制系统能够确保振动装置获得足够的动态性能。PID与模糊控制系统中,偏差值以及偏差变化率是控制信号输出的重要数据,因此需要对这些数据进行及时准确的分析。如果偏差值较小,则启动PID控制系统,反之则启动模糊控制系统,通过这种方式完成对于液压结晶器振动系统的科学控制[9]。

如果将PID控制装置作为液压结晶器振动系统的控制设备,则传递函数为:

该函数关系式中,Td代表微分时间常数,Ti则代表积分时间常数,Kp为比例系数。依据连铸机工作的实际需求,可以将比例环节Ka视为伺服简化步骤,则Ka=0.006 A/V,由于该环节为二阶振荡环节,则该系统中安装在液压缸上的伺服阀传递函数可以表示为:

在得出了伺服阀的传递函数参数之后,就能够对结晶装置PID控制参数进行计算。(1)对于微分时间进行重置,使其归零,同时将积分时间调整至最大值,并视具体情况对比例系数进行调控,待3个参数调整完毕之后,启动该系统。(2)在对比例度参数进行调节的时候,要按照参数由大变小的顺序逐渐调整,同时观察系统中出现的等幅振荡,系统会自动记录等幅振荡的临界比例度以及临界振荡周期。

该系统中所搭载的模糊控制系统为二维模糊控制装置,将信号反馈的差值e与系统设定位置参数,视作输入参数数据,该系统的输出值即控制增量,输入值即偏差变化率。

工作人员设计该控制系统的各个参数的论域以及模糊集。其中误差变量EC的模糊集被设定为{NB,PO,PS,PM,PB},控制量U的模糊集设置为{NB,NM,NS,NO,PO,PS,PM,PB},误差E的模糊论域设定为{-6,-5,-4,-3,2,-1,2,3,5,6}。依据连铸机实际工作情况,将控制量U的基本论域设定为{-7,7},将误差e基本论域设定为{-0.6,0.6}。

该系统中控制量比例因子(Ku)的数值被设定为1,因此考虑到量化因子控制特点,在进行振动系统仿真实验时将比例因子数据调整为Ku=3.5,Kec=0.1,Ke=2,将其作为振动装置模糊控制系统的参数,在此基础上计算该系统的隶属函数。

最后,依据模糊控制理论以及连铸机实际工作状态,采用MAX-MIN模糊推理原则,制定相应的液压结晶振动系统控制规则[10]。

2.3 液压振动控制系统

连铸机内部安装的结晶器振动装置(简称HOC),主要利用振动控制PLC模块,对输出信号进行控制,引领CH2液压站进行油液输出,通过这种方式对总系统的工作提供动力源。结晶振动装置内部的核心零件为振动伺服阀,该零件具有很高的灵敏性,实际工作中,为了避免微小波动对伺服阀数据的影响,造成输出波形失真问题,设计人员需要为其加装储能器模块,以缓冲系统的波动,提升整个系统的安全性。该系统在计算机中提供信号的振幅和频率信息,借助波形发生器得到给定的振动位移值,通过振动位移传感器得到实际的振动位移值,将这两个值一起输入控制器,通过设置参数振动来控制伺服阀。

本次设计中,相关工作人员采用PI调节装置对该系统进行管控,先采集连铸机液压缸体的实际位置数据,并将该数据与设定的目标值进行对比,确保比值处于可控范围内。在此基础上,利用其他控制系统,对连铸机结晶器振动装置的工作进行控制,主要包括信号滤波器、阀门工作模式线性化装置、信号分析装置以及自动调节装置等。

此外,为了确保两台液压装置能够同步工作,要利用HOC装置针对两个缸体在做功过程中,出现的液体回路不平衡问题进行调控,通过调节缸体移动速度,确保两台缸体保持同步工作,见图2。

3 结语

若要确保连铸机能够始终处于稳定的工作状态,一项重要的工作就是对关键技术进行不断的优化与升级。相关工作人员要深入分析连铸机工作原理以及工作流程,并对液压结晶器振动系统以及结晶器液位自动控制进行重点研究,提升连铸机电气控制系统工作效率。