极寒地区应用内环流控温技术的探索研究*

2022-03-29陈开军曹殿朕栾志轶王雪松

栾 昊 陈开军 曹殿朕 栾志轶 张 乾 王雪松

(中央储备粮大杨树直属库有限公司 165456)

内环流控温系统是我国北方地区应用较为普遍的一项绿色储粮技术。当系统检测到仓温达到设定值时,可自动开启或关闭安装于粮面上的环流风机,利用粮堆“冷心”(冷源)降低表层粮食温度,从而实现均衡粮温和(准)低温储粮,并且可以达到抑制害虫生长,延缓储粮品质变化的目的。

中央储备粮大杨树直属库有限公司地处鄂伦春自治旗东南部,属于温带大陆性季风气候,适合运用春季密闭、夏季内环流控温、秋冬季降温通风的组合储粮技术。本地气候特点是干旱少雨,夏季气温高,持续时间短,最高温度可达38.2℃;冬天气温低,最低可达-42.6℃,由于季节交替时气温温差过大,粮温间接受外温影响形成“冷心热皮”现象,极易发生粮情变化。我库于2019年开始投入使用内环流控温系统,本文通过对内环流控温技术的探索研究,总结出了一些经验和问题对策,供大家参考。

1 试验材料

1.1 仓房条件

选取1号高大平房仓作为试验仓,4号仓作为对照仓,两栋仓房规格、构建、设备设施、建造年份均一样,具有较好的对比性。每栋仓房长度50 m,跨度30 m,装粮线高6.5 m。

1.2 储粮条件

1号仓,大豆等级二等,储粮数量6749.950 t,生产年度2019年,水分10.2%,杂质0.6%,完整粒率92.7%,粗脂肪酸价0.41 mgKOH/g,蛋白溶解比率90%,色泽气味正常。

4号仓,大豆等级二等,储粮数量6445.820 t,生产年度2019年,水分11.6%,杂质0.6%,完整粒率92.2%,粗脂肪酸价0.52 mgKOH/g,蛋白溶解比率90%,色泽气味正常。

1.3 内环流系统

1.3.1 环流通风系统 主要包括离心风机、地上笼通风道和仓内PE环流管道。离心风机型号:BLK-260-2-1.1 kW,功率1.1 kW,风机风量1400 m3/h,风压900 Pa,出风口风速24 m/s。

1.3.2 现场控制系统 包括主控制模块和现场手动按钮开关,驱动控制相关设备的运行,具有自动采集仓内温度粮情数据以及风机等通风设备及设施数据和自动开启或停止离心风机等功能。

1.4 粮情检测系统

外温外湿、仓温仓湿检测点各一个,粮温检测共有77根电缆,308个测温点。

1.5 检测设备

深层扦样器、分析天平、电热恒温箱、电热恒温水浴锅、粉碎机、索氏抽提器等。

2 试验方法

2.1 机械通风储蓄冷源

11月~12月,结合当地气候环境,气温较低情况下进行整仓机械通风降温,通风后整仓平均粮温达到-5℃~0℃。

2.2 夏季内环流控温

7月初,通过持续观察粮温变化情况,当仓温达到上限温度20℃开机,下限温度18℃关机。

3 试验结果与分析

3.1 试验期间粮温变化情况

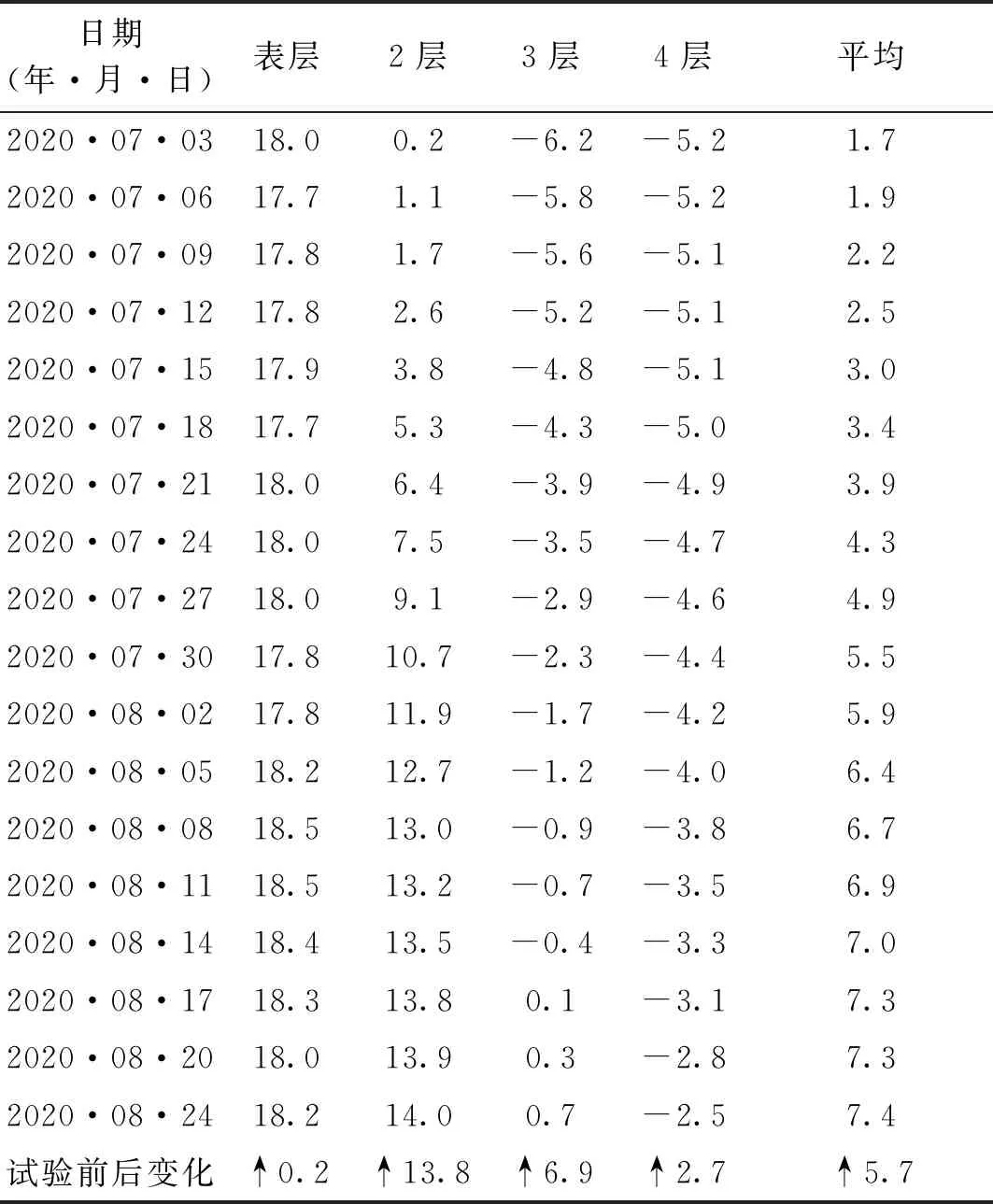

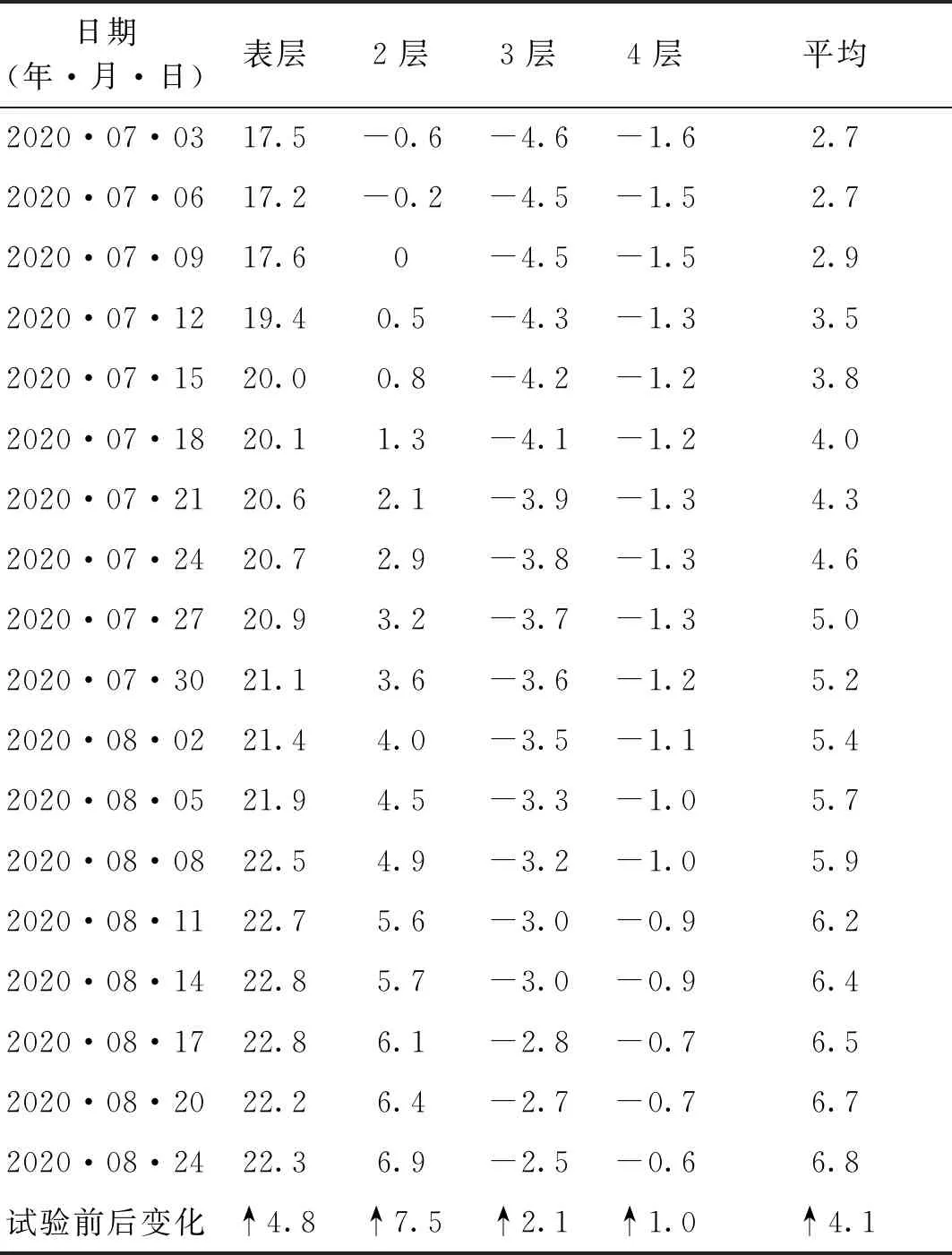

表1与表2分别为1号试验仓、4号对照仓试验期间的粮温变化情况。

由表1与表2分析得出,1号仓表层粮温上升幅度非常小,试验前后仅上升了0.2℃,并且始终保持在低温储粮标准内,最高时仅为18.5℃。2层粮温受表层温度下行影响,上升幅度较大,与试验前比较上升了13.8℃,3、4层粮温上升幅度较小,试验前后分别上升了6.9℃和2.7℃,整仓平均粮温上升速度平缓,试验前后上升了5.7℃。

表1 1号试验仓粮温变化情况 (单位:℃)

表2 4号试验仓粮温变化情况 (单位:℃)

4号仓表层粮温上升幅度较大,最高时达到22.8℃,超过了低温储粮的标准。而2层粮温上升幅度与1号仓比较相对降低,试验前后上升了7.5℃,与表层粮温的温差较大,存在粮堆表层结露的风险。

根据表1、表2对比可以看出,1号仓表层粮温没有太大变化,与初期相比仅仅上升了0.2℃,比4号对照仓的上升幅度低了4.6℃,由此可见,内环流控温系统的控温效果非常显著。

从表中可以看出,试验前后1号仓和4号仓平均粮温分别上升了5.7℃和4.1℃,虽然1号仓的平均粮温上升幅度略大于4号仓,但上升趋势是平缓的,而且与4号仓相比,1号仓的整仓粮温更加均衡。

3.2 试验期间仓温、仓湿变化情况

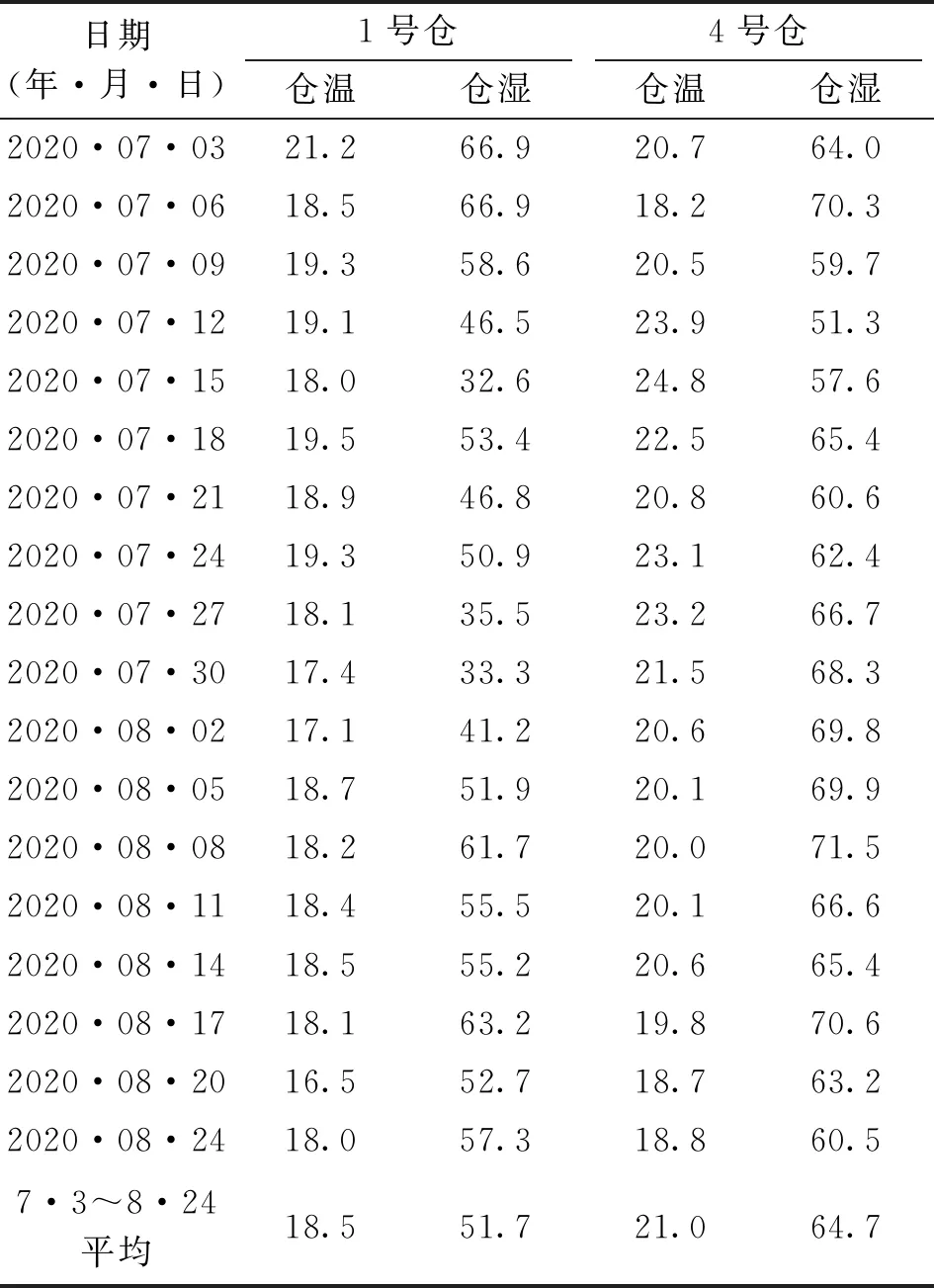

表3为两个仓试验期间的仓温、仓湿变化情况。

由表3可以看出,1号试验仓的仓温、仓湿在应用内环流控温系统期间始终保持在相对较低的状态下,平均仓温控制在18.5℃,平均仓湿控制在51.7%,受气温、气湿的影响较小,营造了低温、干燥的良好储粮环境。4号对照仓受外界环境的影响,仓温、仓湿变化幅度较大,平均仓温21.0℃,峰值最高达到24.8℃,平均仓湿64.7%,最高时达到71.5%。

表3 1、4号仓仓温、仓湿对比 (单位:℃、%)

3.3 试验期间粮食水分及储存品质变化情况

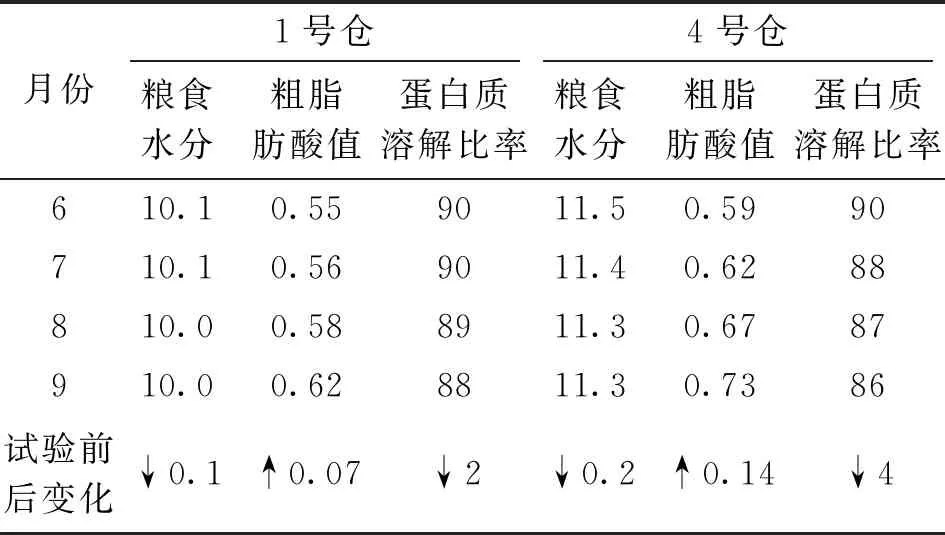

表4为两仓在试验期间粮食水分及储存品质变化情况。

由表4可以看出,1号仓粮食水分及储存品质变化不大,试验前后粮食水分下降了0.1个百分点,粗脂肪酸值上升了0.07 mgKOH/g,蛋白质溶解比率下降了2个百分点;而4号仓的粮食水分及储存品质变化幅度要大于1号仓,试验前后粮食水分下降了0.2个百分点,粗脂肪酸值上升了0.14 mgKOH/g,蛋白质溶解比率下降了4个百分点。

表4 1、4号仓粮食水分及储存品质变化情况 单位(%、mgKOH/g)

3.4 试验电耗及单吨成本分析

1号试验仓运行内环流控温系统52 d,累积通风651 h,平均每天运行约12 h,总电耗为4296 kW·h,单位能耗为0.63 kW·h/t,吨粮成本为0.38元/t,每天运行时间过长,单位能耗超过内环流控温标准能耗,吨粮成本费用较高。

4 试验结论

4.1 控温效果显著

应用内环流控温储粮技术的仓房,仓内最高粮温未超过19℃,平均粮温未超过8℃,有效控制仓温、表层粮温并均衡整仓粮温,达到低温储粮标准,减少了粮堆表层结露、结顶风险,为粮食安全度夏提供了有利保障。

4.2 实现了保水减损

应用内环流控温储粮技术的仓房,仓内平均湿度控制在51.7%,低仓湿有效防止了夏季粮仓内外的湿热交换,减少了夏季储粮水分的流失,内环流控温通风前后,粮食水分无明显变化。

4.3 有效抑制品质劣变

高大平房仓应用内环流控温储粮技术期间,仓温、平均粮温较低,能够有效控制仓房空间温度和粮堆上层粮温上升,降低仓内相对湿度,达到降低粮食的呼吸强度,减少干物质损耗,抑制了粮食品质劣变的,抑制虫害、微生物等生长繁殖,内环流控温通风前后粮食色泽、气味正常无明显变化,为提高市场竞争力及绿色储粮提供了有利保障,实现经济储粮、绿色储粮的目的。

4.4 改善工作环境

内环流系统自动采集温度,根据设置条件自动控制风机,不需要人工判断,快捷高效,降低了保管员的工作强度、提高了工作效率。未应用内环流控温的仓房,仓内因空气不流通,且仓温较高,工作人员进入仓内不久会汗流浃背。应用内环流的仓房,由于仓温明显低于常规储粮仓房,进入仓内感到凉爽、舒适,便于工作,改善了工作环境。

4.5 提升工作效率

先进的控制设备能够精确地储存大量数据,在应用过程中,保管员定期记录电表电量、出风口温度、仓温、粮温、仓湿、风机运行时间等相关数据,准确高效地建立基础数据库,对通风仓房进行合理的数据分析,为储粮安全提供了有效的数据支撑,从而确保储粮安全。

5 问题及解决对策

5.1 存在的问题

随着内环流控温储粮技术的广泛应用,在实际操作中也存在一些问题,如大杨树地区属于温带大陆性气候,并且有“山区小气候”特征,总体特点是温度较低、温差较大,年极端最高气温38.2℃,极端最低气温-42.6℃,年平均湿度85%,这种极端天气导致仓房热胀冷缩现象非常严重,仓房变形、掉皮、胶条老化的现象屡见不鲜,从而导致仓房气密性极差,冷心储存时间相对较短,内环流风机开机时间也相对较长,增加了电费及风机的使用寿命,使风机蓄冷通风频繁,造成粮食损耗增加等问题。

5.2 应对措施

下一步我库将在确保“两个安全”的前提下,因地制宜、科学合理地开展实施内环流技术,进一步加大仓房基础设施改造投资力度,力求达到内环流控温储藏要求,对老旧仓房进行气密性改造,继续学习内环流系统相关新技术、新应用,使内环流这项绿色科技储粮技术在我库广泛应用并取得实效。