交错梳齿型静电驱动MEMS微镜的设计与制作*

2022-03-28李晓明郝瑞亭倪海桥牛智川

李晓明, 郝瑞亭, 倪海桥, 牛智川

(1.云南师范大学 能源与环境科学学院,云南 昆明 650500;2.中国科学院半导体研究所 超晶格与微结构国家重点实验室,北京 100083)

微机电系统(MEMS)技术是一种微加工技术,可以在几毫米甚至更小的尺寸上构建独立的智能系统[1].MEMS器件凭借其小体积、低能耗、低成本和高灵敏度等优点在加速度计、陀螺仪、微镜和微谐振器等方面得到广泛应用,并且已经成功实现了商业化应用[2].

自从1980年Petersen首次以单晶硅为原料制备出静电驱动扭转扫描镜后[3],微扫描镜以其装置制作和操作简单的特点迅速吸引了业内人士的广泛关注,经过几十年的飞速发展,已成为MEMS系统中非常重要的光学执行器件;其驱动方式涉及多个技术领域,常见的驱动方式有静电驱动[4]、电磁驱动[5]、压电驱动[6]和电热驱动[7].近年来,由于垂直梳状静电驱动微镜具有较高的力密度和较宽的连续扫描范围,在扫描微镜的应用中受到了越来越多的关注.其驱动结构大致可以分为角垂直梳齿驱动方式(AVC)[8-9]和交错垂直梳齿驱动方式(SVC)[10-11]两种,梳状驱动的驱动动力来自固定梳齿与移动梳齿之间由电容效应产生的静电力,移动梳齿组产生垂直位移进而带动镜面偏转.在AVC中,固定梳齿和活动梳齿在同一层进行制作,然后通过制作过程中硅片产生的自身应力[12]或者通过后期进行高温机械塑性方式[13]使两组梳齿间产生一个初始偏转角度,同时由于两组梳齿是在同一步刻蚀中形成的,因此梳齿间不存在对准误差.在SVC中,固定梳齿和移动梳齿之间存在垂直偏移,需要通过两步刻蚀分别制作两组梳齿结构,最直接的方式是采用SOI衬底[14]进行制作,但这种方式会涉及正面与反面套刻工艺,反面套刻工艺精度差一直是影响这种方式应用的一个重要因素,为了提高套刻时两组梳齿间的对准精度,本文采用先在一片硅片上刻蚀出固定梳齿,然后将另一片硅片键合在上面,再在键合的硅片上进行移动梳齿的刻蚀,因为不涉及背面套刻,大大提高了对准精度,避免了在供电过程中由于梳齿间间距不平衡可能产生的横向偏移问题[15].

1 结构设计

梳齿状静电驱动结构的解析模型已经被广泛研究[16-17],在梳齿型驱动结构中,当将静梳齿接地,动梳齿施加电压V时,梳齿间垂直形成电容效应,进而产生静电力驱使梳齿垂直移动,这样就可以把驱动器系统的电能We(θ)和由此产生的静电力矩Te(θ)表示出来[18].

(1)

(2)

其中N为驱动器梳齿的对数.

由公式(2)可以看出,静电力矩是与梳齿间电容相对旋转角度θ的变化量成正比,同时当动静梳齿发生重叠时,单个梳齿两侧均会形成电容效应[19],所以电容变化量与面积变化量之间的关系可以表示为

(3)

其中,ε为真空介电常数,gs为梳齿间的间隙尺寸.

由图1可以看出,随着角度的增大,重叠区域会显示出四种形态.由于SVC型驱动方式在上下梳齿间会有一层很薄的SiO2作为介电层(gh),驱动力来源于边缘电场,在Carlen等人的研究中,通过有限元计算发现电容增量∂C(θ)/∂θ与当前两组梳齿间的重叠部分面积存在相关性[19],在θ<θ1时,不存在重叠部分,当θ1≤θ≤θ2时,重叠部分为三角形区域,同时电容增量∂C(θ)/∂θ快速增加.当θ2≤θ≤θ3时,重叠部分为四边形区域,∂C(θ)/∂θ接近于一个常数.当θ≥θ3时,重叠部分为五边形区域,∂C(θ)/∂θ迅速衰减.由公式(2)可知静电力矩Te(θ)与电容增量∂C(θ)/∂θ成正比,因此θ3就是理论最大偏转角.本设计采用h1=80 μm,h2=100 μm,lo=20 μm,li=150 μm,gh=1 μm.经计算后θ1≈0.3°,θ2≈1.7°,θ3≈24.7°.

图1 旋转重合区域示意图

2 实验设计

利用光刻技术、深硅刻蚀技术和键合工艺来制作SVC型微扫描镜,样品制备流程如图2所示.第一步(图2(a))在硅晶圆上利用深硅刻蚀挖200 μm深的方形坑作为镜面的活动空间,尺寸略大于镜片尺寸.第二步(图2(b))在硅晶圆上刻蚀100 μm深的梳齿结构,作为底层固定梳齿组.第三步(图2(c))将其与另一片硅晶圆均热氧化600 nm的热氧化层,充分清洗两个表面后将两个热氧化层表面贴合并使用键合工艺使两片晶圆黏合在一起,然后将键合后的样品在1 100 ℃下退火1 h,提高其键合强度.接下来将顶层硅片进行减薄至剩余80 μm,并进行表面抛光,为了后续顶层结构光刻对准,根据硅晶圆长边对准在顶层硅上刻蚀两个窗口区域使底层硅上的光刻对版标暴露出来.第四步(图2(d))在顶层硅上刻蚀出活动梳齿、旋转轴及镜面结构,这一步的对准精度是对整个结构稳定性至关重要的.最后一步(图2(e))是利用光刻胶作为掩膜,将略小于镜面的部分和顶部电极部分光刻胶显影掉之后通过磁控溅射方式制备一层300 nm的铝金属层,然后通过剥离工艺去除剩余光刻胶的同时将不需要的金属层一并去除,只留下镜面和顶部电极部分金属,镜面部分的金属层用于增强表面平整度以提升镜面的反射率,最后再在底层硅晶圆背面整体通过磁控溅射一层300 nm铝金属,用作背电极给底部固定梳齿组供电.

图2 样品制备整体流程示意图

3 实验部分

为了去除样品表面可能存在的有机物污染、残留SiO2颗粒和金属颗粒,样品在生长SiO2硬掩膜层之前和刻蚀完成去除残余SiO2硬掩膜层后都使用标准RCA清洗方式[20]对样品表面进行充分清洗.

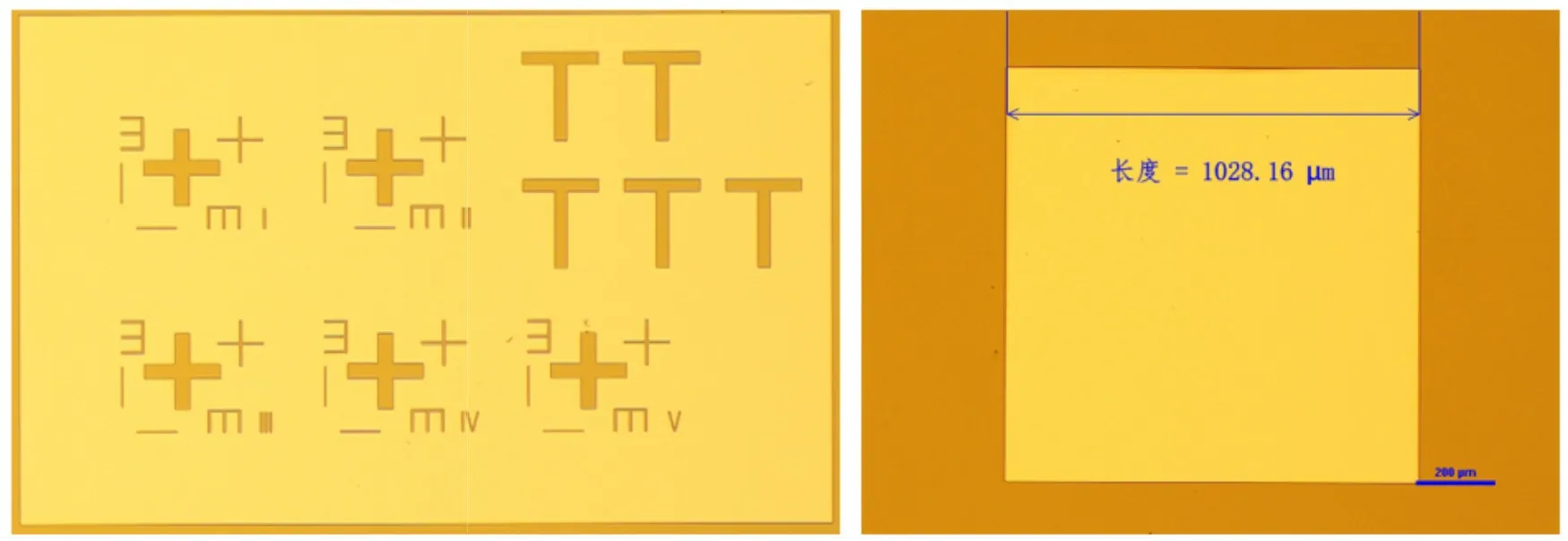

在整体刻蚀流程之前,提起在底层硅片上刻蚀深度300 nm左右的对版标,作为后续套刻时的对准标记.因为对版标刻蚀深度很浅,在做第一步刻蚀镜面活动空间时可近似将样品表面视为平整表面,因此可以直接选择正胶(AZ6130或AZ4620)作为掩膜,采用旋涂方式来涂覆光刻胶,光刻显影后效果如图3所示.

图3 对版标及镜面活动空间曝光效果

经过第一步深硅刻蚀后,由于镜面活动空间刻蚀深度达到200 μm,落差较大,在进行涂覆光刻胶时使用旋涂的方式会在方坑的边缘产生边胶效应[21],会使光刻胶表面不平整、厚度不均匀,会影响后续刻蚀掩蔽的效果.因此,在进行第二步时,要采用喷胶的方法,将样品置于喷胶机中,使用高速气流将光刻胶垂直喷涂在样品表面,这样就可以使整个样品表面光刻胶平整均匀[22].这两种涂胶方式在进行光刻后的对比如图4所示,从图中可以非常明显地发现旋涂方式会导致方坑边缘光刻胶一侧厚度较厚,另一侧较薄,无法起到很好的掩蔽作用,进而影响后续的刻蚀工艺,但喷胶方式就不存在这个问题,整个方坑四周及坑内均匀涂覆了一层光刻胶.

(a)旋涂方式 (b)喷胶方式

4 结语

设计了一种基于光刻、键合工艺的SVC型MEMS微镜,主要通过键合工艺制备SVC型微镜,既兼顾了SVC型微镜偏转角度大的优点,又避免了使用SOI衬底进行制作时背面套刻精度较差的缺点,提高了整个结构的稳定性.通过相关公式计算并设计了合适的结构尺寸,同时对整个实验流程进行了设计,本设计在理论上可实现的最大偏转角度为24.7°.后续工作将继续对一些工艺进行探索和优化以提高流片良率.