过氧化二异丙苯缩合反应工艺控制分析

2022-03-28龚荣荣

*龚荣荣

(江苏道明化学有限公司 江苏 226200)

过氧化二异丙苯(Dicumyl Peroxide,简称DCP)又称硫化剂DCP、过氧化二枯茗,是一种常用的二叔烷基过氧化物,通常作为聚乙烯PE、氯化聚乙烯CPE、聚苯乙烯EPS等高分子材料的交联剂,合成可发性聚苯乙烯EPS的引发剂,聚乙烯醋酸乙烯酯EVA的发泡剂,还可用作三元乙丙橡胶EPDM、丁腈橡胶NBR等的硫化剂[1]。目前,工业化生产工艺均采用异丙苯为原料,空气氧化得到过氧化氢异丙苯(氧化液,约30% CHP),然后与硫化钠进行还原反应生成α,α-二甲基苄醇(还原液,约50% DMCA),经减压精馏后得到浓缩的α,α-二甲基苄醇(精苄醇,约90% DMCA)再和过氧化氢异丙苯进行缩合反应生成过氧化二异丙苯(缩合液,约55%DCP)。

1.缩合反应基本工艺

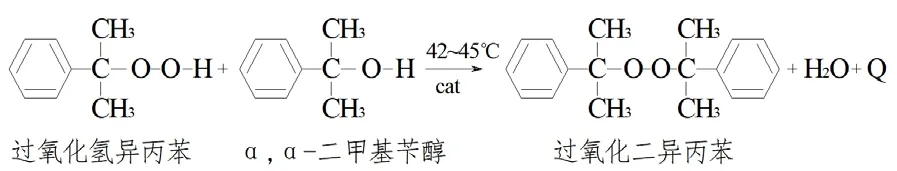

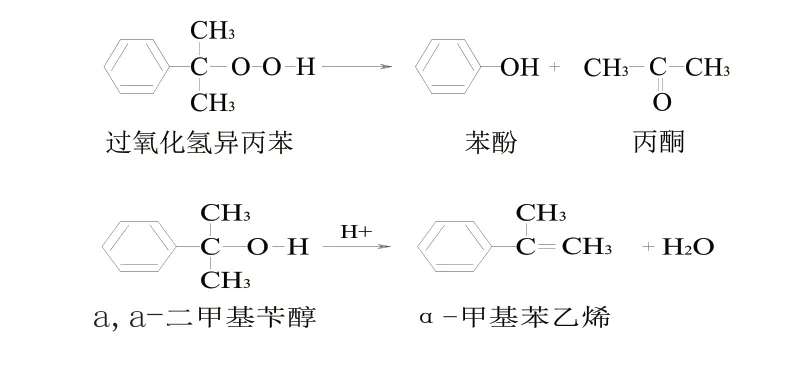

缩合反应是由过氧化氢异丙苯和α,α-二甲基苄醇在高氯酸HClO4催化条件下,温度控制在42~45℃,缩合反应生成过氧化二异丙苯,同时过氧化氢异丙苯酸催化分解生成苯酚、丙酮,α,α-二甲基苄醇酸催化脱水生成α-甲基苯乙烯(α-MS)等。

主反应:

副反应:

图1 缩合反应流程图

生产工艺主要包括以下部分:(1)准备阶段,开启缩合釜真空泵,调节釜内真空度至规定范围。将精苄醇槽中的精苄醇,通过真空拉至精苄醇计量槽经电子计重系统计量,同时通过现场液位计校核,氧化液槽中的氧化液通过氧化液泵送入氧化液计量槽经电子计重系统计量,同时通过现场液位计校核,分别经取样分析精苄醇和氧化液含量后,按配方计算投料量并经双人复核,并根据氧化液投料数量计算、确认所需的高氯酸,称重计量好[2]。在缩合加水槽内计量好一定量洗涤水,加碱槽内按照要求配置好一定浓度的碱液备用;(2)投料阶段,由DCS组态控制按序将复核好的精苄醇投入已抽好真空、开好搅拌的缩合釜,当精苄醇投入量达到规定数量时,将高氯酸随同剩余的精苄醇一起抽入釜内,精苄醇投料结束并搅拌数分钟后,将经过氧化液计量槽计量的氧化液加入缩合釜;(3)反应阶段,由釜液位显示仪表监视,由缩合真空泵通过缩合真空缓冲罐对缩合釜抽真空,通过釜底鼓泡调节阀调节釜内压力,反应生成的水份由尾气带出,经缩合冷凝器冷凝,凝液进入缩合顶液槽,分水后异丙苯回收利用。通过缩合釜夹套热水遥控阀及釜内盘管循环冷却水出口调节阀控制缩合反应温度,将精苄醇和氧化液缩合反应成缩合液,取样分析反应进程,严格控制反应终点CHP含量,达到终点时立即打开加水槽的出口阀,向反应釜内加水终止反应,停止真空鼓泡。(4)反应结束后处理阶段,洗涤釜切至真空系统,打开洗涤釜拉料阀门,打开加碱槽阀门,将反应釜内缩合液连同计量好的稀碱液一起抽至缩合洗涤釜内,充分搅拌碱洗,静置分层后下层水相为苯酚钠废碱液,上层油相即为缩合液。

2.影响缩合反应的因素

缩合反应是DCP生产中重要的一步,物料配比、工艺条件、反应控制、设备状况等直接影响生产效率、产品质量、物料单耗以及装置安全稳定性。在实际工业化生产过程中影响缩合反应的因素很多,主要分以下几个方面进行讨论:

(1)氧化液pH值的影响

①氧化液pH值低

氧化反应由异丙苯与空气鼓泡氧化生成过氧化氢异丙苯,过氧化氢异丙苯半衰期为0.1h(195℃)、1.0h(165℃)、10h(145℃),自加速分解温度(SADT)为75℃。生产过程中氧化反应温度控制在85~100℃,虽然氧化液浓度只有18~30%wt,但由于在氧化塔内停留时间较长,仍存在少量分解,产生副产物苯乙酮和甲醇。甲醇在氧化塔内被继续氧化成甲醛,再进一步氧化生成甲酸,甲酸又会导致氧化液分解产生苯酚、丙酮等杂质,影响氧化反应的进行。并且,由于氧化液中甲酸导致氧化液pH值降低,缩合反应本身需要酸催化,而甲酸的存在会导致缩合反应速度增快。

②氧化液pH值高

为了抑制氧化反应中副反应的产生,采用连续定量加碱的方式将氢氧化钠溶液混合在氧化进料的异丙苯中,以中和氧化塔内副产的甲酸,将氧化液的pH值控制在5~7。如果加入过量的氢氧化钠,氧化液pH值升高,氧化液进入缩合反应时会中和部分高氯酸,导致缩合反应速率低,甚至不反应。过量的氢氧化钠溶液在氧化塔内蒸发浓缩,随着氢氧化钠浓度的增大,CHP热分解初始放热温度降低,危险性增大,如果降温不及时会有分解爆炸的风险。并且,CHP和不同浓度的氢氧化钠溶液混合发生分解反应,产物中α,α-二甲基苄醇含量随着氢氧化钠溶液浓度的增加而增多,同时副产苯乙酮[3]。氧化液中存在少量α,α-二甲基苄醇还会影响缩合投料配比,而苯乙酮杂质不仅会影响DCP含量,还会残留特殊气味。

(2)缩合真空鼓泡的影响

CHP和DMCA反应每生成1mol的DCP,同时生成1mol的H2O。随着缩合反应的进行产生水的量会逐渐累积,在反应体系内不断累积会稀释高氯酸的浓度,高氯酸浓度过低会影响催化效果而导致缩合反应变慢,因此在缩合反应过程中需要将反应产生的水及时排出系统,保证足够浓度高氯酸以达到催化目的。在工业生产中,通过缩合釜气相管线抽真空的方式经气相冷凝系统保持反应釜内负压,同时釜底吸入空气鼓泡将水分随气相带出,如果真空抽气速度过快则鼓泡过快,导致水分脱除过快,反应体系中高氯酸始终处于高浓度状态,缩合反应速度也会加快。但是在缩合反应后期反应体系内CHP和DMCA含量较低,高浓度的高氯酸在催化CHP和DMCA缩合反应的同时存在分解DCP的风险。反之,釜内鼓泡过慢,随着反应进行高氯酸浓度不断稀释,导致反应越来越慢。因此需要通过调节真空泵运行负荷和缩合真空度,控制空气鼓泡量在合理范围内。

(3)高氯酸的影响

缩合反应采用高氯酸作为催化剂,是目前已知的酸性最强的无机酸。高氯酸是强氧化剂与有机物、还原剂、易燃物(如硫、磷等)接触或混合时有引起燃烧爆炸的危险。在室温下分解,加热则爆炸,产生氯化氢气体。高浓度的高氯酸存在会导致缩合反应剧烈,生产过程中先将高氯酸配制成20%~25%浓度后加入缩合反应体系中。缩合投料时将高氯酸穿插在苄醇投料过程中,在釜内搅拌将高氯酸混合在苄醇中达到稀释的目的,避免高氯酸直接接触氧化液而造成剧烈分解。为避免氧化液投料时急剧温升,通常稀释过的高氯酸投加后会再吸入少量水进行稀释。一方面防止缩合反应起始阶段真空鼓泡后高氯酸浓度上升,导致反应过快且容易引起CHP分解,另一方面也可以防止高浓度的高氯酸促使苄醇脱水副产α-甲基苯乙烯增多,影响反应收率。缩合反应时高氯酸加入量为CHP量的0.76‰(重量比),如果高氯酸加入过量,反应后期温度上升较快,甚至出现串温触发联锁。如果高氯酸加入量不足,则反应时间过长,影响生产效率。

(4)反应温度的影响

缩合反应是先吸热后放热的过程,控制温度为42~45℃。通常为保证氧化液的储存安全性,在储槽内设置冷冻盐水盘管将氧化液温度控制在30℃以下,精苄醇由于熔点较高储存温度一般控制在50~60℃,投料后两种物料混合缩合反应釜内温度偏低,如果反应温度控制过低,则不能满足引发反应所需的热能导致反应速度过慢甚至几乎不反应。实际生产中,反应初期需要通过调节夹套热水对釜内升温,提供反应所需的活化能引发反应,反应温度高有利于缩合反应进行。但是反应开始后会不断放出热量,大量反应热需要及时通过循环冷却水移出体系,否则温度过高会促使缩合反应剧烈,体系内反应热聚集容易导致CHP和DCP发生局部分解,引发事故。特别是在反应进行到后期,体系内DCP含量高,高氯酸会加速DCP分解,需要通过适当调低鼓泡速度,降低温度等手段防止飞温。

(5)投料配比

缩合反应按照CHP:DMCA=1:0.97(摩尔比)投料,理论上缩合反应按照1mol:1mol进行,但是在氧化系统中CHP少量分解会产生DMCA。另外,由于装置内异丙苯在多个工序回收使用,回收的异丙苯中也有少量苄醇。因此根据氧化液中α,α-二甲基苄醇含量调节投料配比。如果投料比中氧化液过量,反应后期绝大部分α,α-二甲基苄醇反应掉以后,高氯酸分解氧化液会导致飞温,容易引发事故。反之,如果α,α-二甲基苄醇过多,则反应结束后产物缩合液中含有大量残留,那么被高氯酸分解使副产物α-甲基苯乙烯增多。并且在提浓系统中,由于DMCA沸点为202℃,远高于异丙苯的沸点152℃,无法随异丙苯气相分离出来,随浓缩液进入结晶系统与DCP一起结晶析出,DMCA熔点为28~32℃,而DCP熔点为≥39.5℃,过量DMCA会导致DCP成品熔点偏低影响产品质量。而α-甲基苯乙烯在提浓系统中随气相蒸出,冷凝后随异丙苯进入异丙苯回收系统,影响氧化进料的异丙苯质量,且会导致异丙苯精馏塔釜重组分重芳烃增加,影响装置单耗。

(6)其他影响缩合反应的异常情况

在实际生产过程中除了投料配比、反应温度、氧化液pH值等因素会影响缩合反应,还有一些异常情况处理不及时也会影响缩合反应的进行。比如加氧化液时温度突然上升,则有可能加高氯酸插入管渗漏、精苄醇加入量不足或者高氯酸未与α,α-二甲基苄醇充分混合,导致氧化液与一定量的高氯酸直接接触,引起局部剧烈分解放热,应立即停止加氧化液,检查原因并有效处理后,待降温至≤42℃,再继续加氧化液;反应温度有缓慢上升趋势,则可能循环水压力不足、调节阀故障或者反应速率过快,导致来不及冷却,应立即关闭加热水阀门,调整反应压力降低温度,如果温度≥45℃,则加水终止反应;反应温度下降,则可能夹套热水温度低、热水进水调节阀故障、循环冷却水阀门开度大或者内漏等,应对热水加热升温,检查确认阀门状态,控制反应温度;缩合反应时间过长,也有可能盘管漏水或加水阀门漏水、CHP中含水、苄醇精馏系统加碱过量导致精苄醇带碱等,应适当调整反应压力增加鼓泡量以脱除水份,如果反应没有加快甚至几乎不反应,则加水终止反应,检查设备状况及时维修,分析精苄醇PH,如果精苄醇pH值偏高可以适当增加高氯酸加入量并减少精苄醇加碱量。缩合反应过程中突然加水终止反应,则可能加水快切阀故障、仪表空气压力低、SIS联锁启动等。反应釜真空不足,则可能鼓泡阀门故障、水环真空泵故障、水环泵进水量小或进水温度过高,另外由于缩合反应产生的水需要通过尾气系统带出,冷凝器中冷冻水温度过低会导致冷凝水冻结堵塞冷凝器列管导致真空抽气不足。

3.缩合反应的工艺控制

缩合反应系统采用DCS集散控制系统和SIS安全仪表系统,重点监控反应釜内温度、压力、循环水压力、冷冻水压力、搅拌电流等工艺参数。缩合反应工艺应采用的控制方式包括投料联锁,将搅拌运行状况及投料顺序与投料阀门动作形成联锁,搅拌未运行投料阀门打不开,精苄醇阀门未打开氧化液阀门打不开,精苄醇阀门打开时间满一定时间氧化液阀门才允许打开,氧化液阀门打开一定时间或关闭后联锁自动投入运行;反应工况联锁,将反应釜内温度、釜内搅拌电流、循环水压力或流量、冷冻水压力或流量与反应釜冷却水进水阀、热水进水阀、釜内加水阀形成联锁。在反应釜上、中、下三段分别设置温度监测,并且在同一测量面分别设置两个不同长度的温度计,以确保测量温度的代表性,在循环水和冷冻水上水管道上分别设置三个压力测量点。搅拌电机电流在配电室和DCS控制室同时显示。参与SIS联锁的温度宜采用3取2的模式,3个点中必须满足不少于两个点达到联锁值则启动联锁,防止单点测量仪表故障或通信故障导致错误的联锁动作,以确保装置的运行稳定。当工艺参数偏离正常控制范围,控制室发出声光报警,达到联锁值时立即打开加水阀,向反应釜内加水终止反应以确保装置安全可控。联锁状态时应关闭的阀门采用FC型,联锁状态时应打开的阀门采用FO型。

生产装置应设置紧急停车系统、安全泄放系统、可燃气体和有毒气体检测报警装置等,在控制室和现场应分别设置紧急停车按钮并采用硬按钮,现场就地紧急停车按钮宜设置在紧急情况下操作人员易于接近地点。缩合釜反应釜应设急冷水系统,除SIS系统联锁外,在紧急情况下DCS系统可以远程开启急冷水阀门,且外操巡检人员也可以在装置外围直接开启急冷水阀门,以防止控制系统故障,向釜内迅速加水,终止缩合反应。缩合反应系统应设置能满足泄爆要求的应急事故槽,在反应釜周围还应设置隔爆措施等。如应反应温度过高或因投料配比不当,过氧化物在高氯酸存在下迅速发生分解、爆炸,冲破反应釜爆破片进入应急事故槽,立即打开加水阀门和急冷水阀门紧急降温,同时联锁启动事故风机,抽气至尾气处理系统,防止有毒气体扩散蔓延。

缩合正常反应过程中,定时取样分析CHP含量,根据CHP含量变化数值测算反应速率判断缩合反应的进行情况,调节反应速率,如发现投料配比有误应立即加水终止反应,防止过氧化物分解。由于反应接近终点时体系内主要物质就是高氯酸和DCP,为防止较高浓度的高氯酸造成DCP分解,通常规定体系内CHP终点含量控制0.4%wt≤CHP≤1%wt,通过样品分析数据和速率测算,当CHP含量达到终点控制范围即为反应终点,立即加水终止反应。

反应装置的火灾危险性属于甲类,缩合反应的原料、产品都是过氧化物,都具有易燃易爆、热敏感的特点,应做好物料管道、设备及工艺操作过程防静电措施,消除静电引燃的条件。严格确认投料配比,投料量的计算、计量、投料操作均应采取双人复核确认的方式。同时操作过程应严格按照工艺控制要求,精心操作,确保反应安全可控。