突出薄煤层中间巷掩护掘进消突技术研究

2022-03-28张楠徐九洲邱黎明

张楠,徐九洲,邱黎明

(1.永贵能源开发有限责任公司 西秀分公司,贵州 安顺 561001;2.北京科技大学 土木与资源工程学院,北京 100083)

0 引言

煤与瓦斯突出(简称“突出”)是煤炭开采中最具破坏性的动力灾害之一[1]。近年来,随着我国煤矿开采深度和强度的不断增加,突出灾害愈发严重[2]。据统计,发生在煤巷掘进工作面的突出占总数的70%以上,平均突出强度达到66.9 t/次[3]。突出事故严重影响了井下生产效率,更威胁着煤矿工人的生命安全。如何有效降低与消除突出危险性成为一个亟待解决的难题。

现有的消突方法包括保护层开采[4]、底抽巷钻孔抽采[5-6]、本煤层与邻近层瓦斯抽采[7-8]、水力消突[9]、水力切割[10]等,这些方法可有效降低煤矿突出危险性。然而,在实际生产过程中,某些薄煤层不具备保护层开采的条件。这种情况下,中间巷掩护掘进是薄煤层消突的最佳方案,即在原有薄煤层工作面巷道基础上增设1 条中间巷,从中间巷向目标区域煤层钻孔并进行瓦斯抽采,以达到消突目的[11-12]。

围绕中间巷掩护掘进消突技术,部分学者进行了深入研究。樊晓光[13]通过理论分析和现场实测,得出通过中间巷瓦斯抽采能够大大降低煤层瓦斯含量。闫英俊等[14]研究了中间巷掩护掘进的各种方法和参数,认为其与区域防突方法相比,周期较短,工程量较少。高强[15]通过理论分析和现场实测发现,在煤层孤岛工作面设置中间巷可使集中应力向中间巷转移,有效减少上下两巷变形量,对预防突出灾害有一定作用。然而,关于将中间巷掩护掘进消突技术应用在薄煤层中的研究较少。因此,本文分析了中间巷掩护掘进条件下薄煤层中瓦斯扩散情况,并借助数值模拟研究不同抽采条件下瓦斯压力分布规律;将中间巷掩护掘进消突技术应用于薄煤层中,以检验其实施效果,提高瓦斯抽采效率,达到消突目的。

1 薄煤层瓦斯流动及抽采理论分析

1.1 有效抽采半径

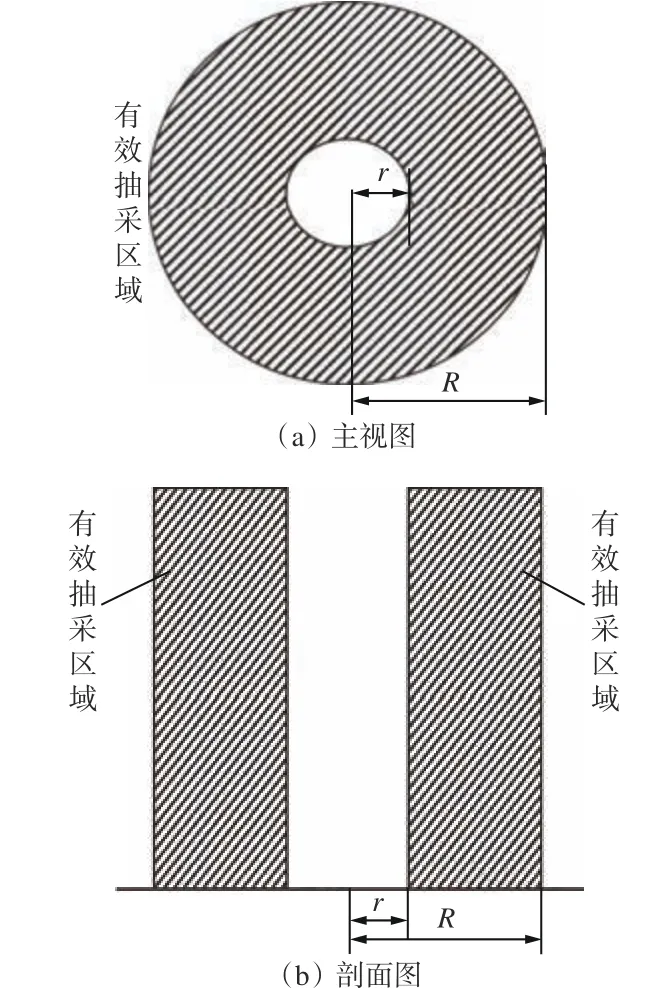

钻孔间距与有效抽采半径关系密切,钻孔间距的最佳设计方案是各个钻孔的有效抽采区域刚好相切。在煤层厚度足够大的情况下,有效抽采半径R如图1 所示,其中r为钻孔半径。

图1 普通煤层中的有效抽采半径Fig.1 Effective drainage radius in common coal seam

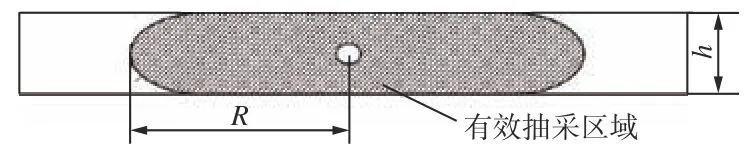

在薄煤层中进行瓦斯抽采时,由于煤层厚度有限,受顶底板影响,瓦斯难以渗透到顶底板岩层中。因此,随着抽采时间的增加,有效抽采半径R会大于煤层厚度h,如图2 所示。

图2 薄煤层中的有效抽采半径Fig.2 Effective drainage radius in thin coal seam

由图1 和图2 可知,由于受薄煤层厚度的限制,瓦斯抽采有效区域在垂直方向的扩展受阻,更倾向于在水平方向延伸,导致水平方向的有效抽采半径远大于煤层厚度,有效抽采区域呈椭圆形分布,不具有普通煤层中的圆形分布特征。

1.2 抽采效率影响因素

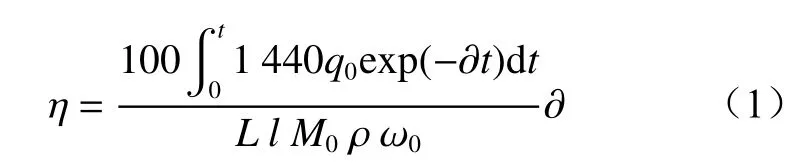

一定时间内不同钻孔间距下瓦斯预抽率为[16]

式中:t为抽采时间,min;q0为百米钻孔瓦斯初始抽采量,m3/(hm·min),钻孔半径越大,q0越大;为抽采钻孔瓦斯涌出衰减系数,1/d;L为钻孔布置间距,m;l为抽采钻孔长度,m;M0为煤的平均厚度,m;ρ为煤的密度,t/m3;ω0为煤层原始最大瓦斯含量,m3/t。

从式(1)可看出,通过减小抽采钻孔间距、延长抽采时间、增大钻孔半径[17]能够提高抽采效率,但同时也会增加综合时间和施工成本。因此,应该结合实际工程情况,合理选择钻孔抽采方案[18]。

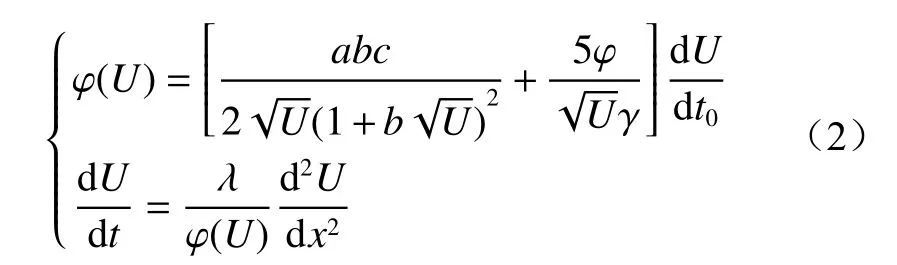

1.3 瓦斯流动方程

令U=p2(p为瓦斯压力,MPa),W为水分,%;A为灰分,%),煤层透气性系数λ=K/(2µp0)(K为煤层透气率,m2;µ为瓦斯动力黏度,Pa·s;p0为标准状况下大气压力,Pa),则瓦斯流动方程为[19]

式中:φ为孔隙率,%;a为吸附常数,m3/t;b为吸附常数,1/MPa;γ为视密度,m3/t;t0为瓦斯在煤层中的流动时间,d;x为瓦斯流动距离,m。

2 薄煤层中间巷掩护掘进消突技术原理

在薄煤层瓦斯抽采过程中,由于受煤层厚度的影响,有效抽采区域呈椭圆形分布,瓦斯渗流场主要集中在煤层走向和倾向上。因此,相对于穿层钻孔抽采,薄煤层采用本煤层抽采方式更能使抽采区域连成一片,从而提高抽采效率。中间巷掩护掘进消突抽采作为一种本煤层抽采方式,适用于薄煤层瓦斯抽采。同时,在实际生产过程中,长钻孔的成孔率较低,短钻孔的成孔率较高。中间巷掩护掘进消突技术采用的是短钻孔,成孔率较高,且成本较低,因此,将中间巷掩护掘进消突技术应用于薄煤层中进行分块消突具有重大优势。

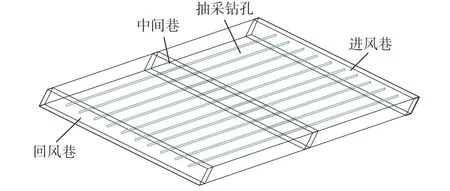

薄煤层中间巷抽采钻孔布置如图3 所示。

图3 薄煤层中间巷抽采钻孔布置Fig.3 Layout of extraction boreholes in middle roadway of thin coal seam

开采突出煤层时,采用沿空留巷技术将上一工作面的回风巷作为下一工作面的进风巷;在进风巷向前施工瓦斯抽采钻孔,抽采范围覆盖并超前预定的中间巷20 m 以上,通过瓦斯抽采消除中间巷的突出危险性;掘进中间巷;在中间巷向回风巷预定位置施工瓦斯抽采钻孔,抽采范围覆盖并超前预定的回风巷20 m 以上,通过瓦斯抽采消除中间巷的突出危险性;最后对回风巷进行掘进,形成回采工作面。

中间巷掩护掘进消突技术充分利用了薄煤层瓦斯流动与抽采原理,可有效降低薄煤层消突工作量,保障煤矿采掘接续。

3 数值模拟

3.1 模型构建

某矿9305 工作面埋藏深度为470~571 m,本煤层厚度为0.8~1.8 m,平均厚度为1.55 m,为突出薄煤层;瓦斯压力为0.45~2.25 MPa,原煤瓦斯含量为9.867 8~19.77 m3/t,原始瓦斯含量为8.820 9 m3/t,在煤层回采前需要进行抽采,以消除煤层突出危险性。

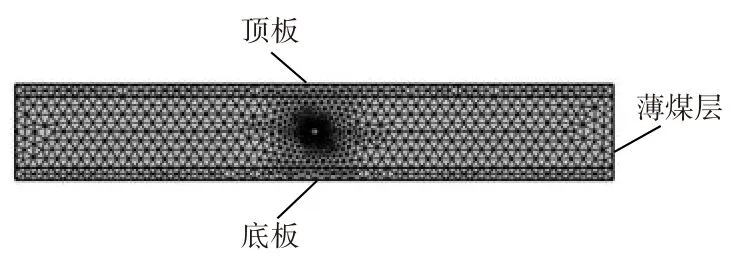

根据该矿赋存条件,采用Comsol 软件对固定力学模块和达西定律模块进行耦合,构建薄煤层瓦斯抽采模型,如图4 所示。薄煤层厚度为1.2 m,长度为10 m,上下有顶底板岩层,为了简化模型,设岩层厚度为0.2 m;模型底端固定,上端施加15 MPa 垂直应力,左右施加10 MPa 水平应力,在模型中间位置进行瓦斯抽采。

图4 薄煤层瓦斯抽采模型Fig.4 Gas drainage model of thin coal seam

结合现场实测和分析计算,得到模拟煤层的主要物理参数,见表1。初始瓦斯压力为1.75 MPa,选择用0.05 MPa 负压抽采,四周为无流动边界;边界条件为为流动边界起点x=0 处的瓦斯压力研究类型为瞬态。

表1 主要物理参数Table 1 Main physical parameters

3.2 模拟结果

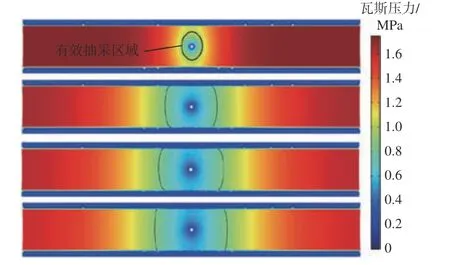

3.2.1 不同抽采时间下薄煤层瓦斯压力分布

设抽采钻孔直径为96 mm,不同抽采时间下瓦斯压力分布如图5 所示,图中从上到下对应的抽采时间依次为10,30,60,90 d,黑色线段为有效抽采区域边界(瓦斯压力小于0.74 MPa 区域)。由图5 可知,抽采初始阶段,有效抽采半径没有超过煤层厚度,由于受到顶底板的影响,有效抽采区域为椭圆形;随着抽采时间增加,有效抽采半径超过煤层厚度,由于顶底板约束,瓦斯无法在垂直方向运移,有效抽采区域只在水平方向扩展,且边界逐渐从弧线变为直线。

图5 不同抽采时间下薄煤层瓦斯压力分布Fig.5 Gas pressure distribution in thin coal seams under different extraction time

在抽采时间为10 d 和30 d 之间,有效抽采半径的增加幅度最大,随着抽采时间增加,有效抽采范围的增加幅度逐渐减小。究其原因,主要是刚开始抽采瓦斯时,在较大的瓦斯压力梯度作用下,大量吸附态瓦斯解吸出来成为游离态瓦斯,沿着裂隙方向流动到抽采钻孔被抽采出去,瓦斯压力下降速率快;随着抽采工作进行,瓦斯压力和吸附态瓦斯含量不断降低,瓦斯压力梯度减小,导致瓦斯压力下降速率减小,有效抽采范围增加幅度变小。这说明在实际工程中,一味延长抽采时间并不妥当,具体的抽采时间需要结合现场工程情况来决定。

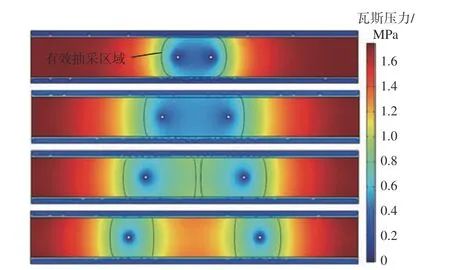

3.2.2 不同钻孔间距下薄煤层瓦斯压力分布

抽采时间为30 d 时不同钻孔间距下瓦斯压力分布如图6 所示,图中从上到下对应的钻孔间距分别为1,2,3,4 m。从图6 可看出,由于抽采钻孔之间存在应力扰动,瓦斯抽采有效范围偏向于向中心靠拢,两钻孔中心位置处的瓦斯压力明显低于钻孔另一侧相同位置处的瓦斯压力,薄煤层两侧边缘的瓦斯压力下降幅度较小。

图6 不同钻孔间距下薄煤层瓦斯压力分布Fig.6 Gas pressure distribution in thin coal seam under different borehole spacing

钻孔间距为1 m 和2 m 时,两钻孔之间的有效抽采区域高度重合,无法达到最佳抽采效果;钻孔间距为3 m 时,两钻孔之间的有效抽采半径几乎相切,抽采效果最佳,抽采压力基本可以使大部分煤层瓦斯有效扩散、解析、被动抽采;钻孔间距达到4 m 时,两钻孔的瓦斯抽采影响区域分开,中间部分瓦斯压力达不到消突要求(瓦斯压力小于0.74 MPa),消突效果较差。在实际工程中,在合理范围内可通过增大钻孔间距提高抽采效率和钻孔有效利用率,减少钻孔数量,避免资源浪费。但当钻孔间距过大、钻孔数量过少时,会造成瓦斯抽采空白带,抽采效率低,更有可能引起矿井瓦斯灾害。

3.2.3 中间巷钻孔抽采瓦斯效果

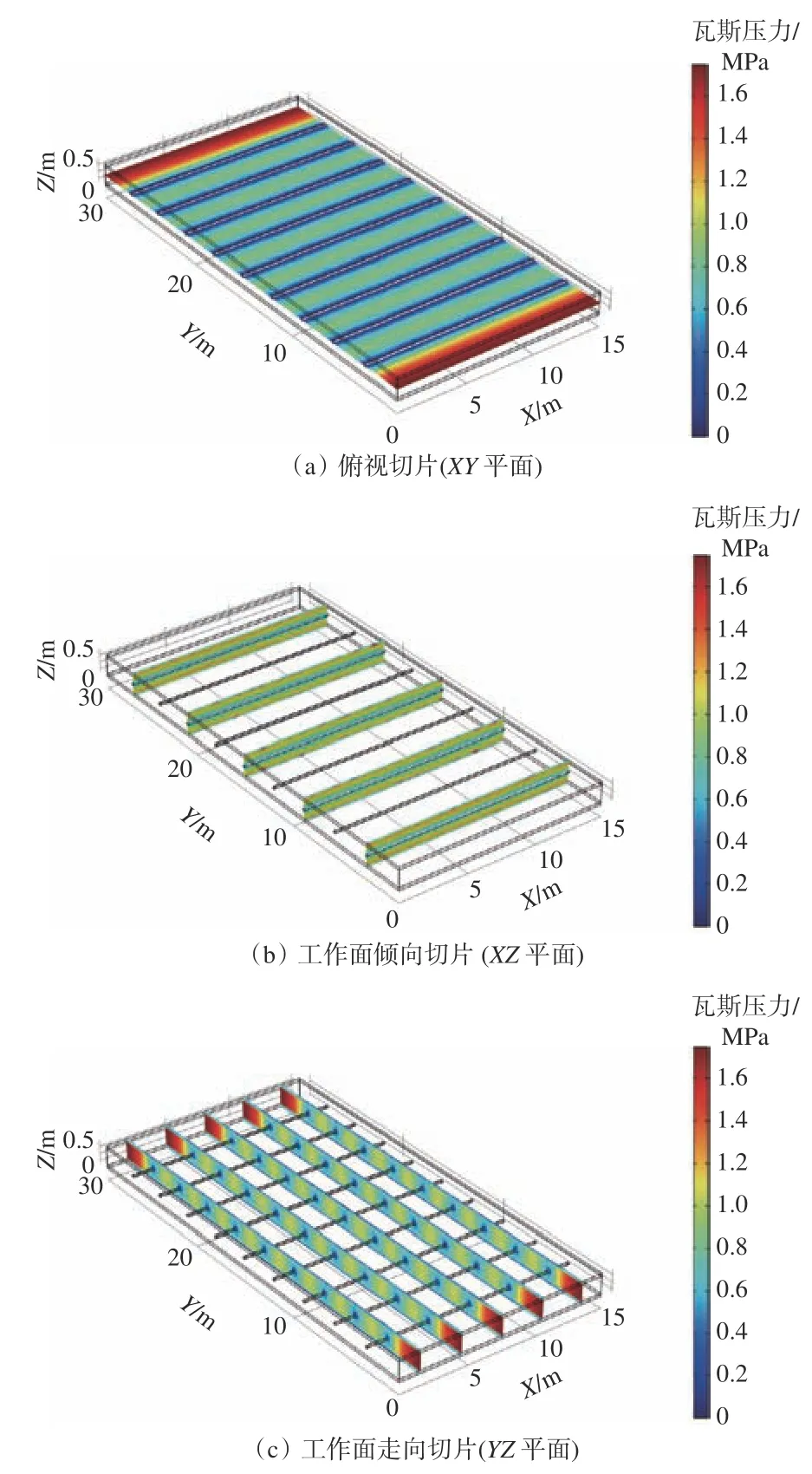

为进一步研究中间巷钻孔抽采过程中薄煤层瓦斯压力分布,对图3 所示的钻孔布置方案进行数值模拟分析。设置煤层厚度为1.2 m,钻孔间距为3 m,煤层中间为中间巷,两端分别为回风巷和进风巷,从回风巷对中间巷区域进行瓦斯抽采,得到抽采30 d后瓦斯压力在煤层中3 个观察方向的分布切片,如图7 所示,其中X为工作面倾向长度,Y为工作面走向长度,Z为工作面高度。

从图7(a)可看出,煤层中瓦斯压力已经有效降低,且相邻钻孔之间不存在明显的瓦斯抽采空白带,说明设置的钻孔间距接近最优值。从图7(b)可看出,递进中间巷钻孔在X与Z方向均能降低瓦斯压力,实现消突。图7(c)所示的瓦斯压力分布与图6中钻孔间距为3 m 时的瓦斯压力分布相似,且两钻孔中心位置处的瓦斯压力明显低于钻孔另一侧相同位置处的瓦斯压力,薄煤层边缘的瓦斯压力下降幅度较小,说明了模拟结果的准确性。

图7 瓦斯压力三维分布切片Fig.7 Three dimensional distribution slices of gas pressure

对中间巷的瓦斯抽采有效降低了回风巷和递进中间巷区域之间的瓦斯压力,再进入中间巷对进风巷区域进行瓦斯抽采,即可完成整个9305 工作面的消突。

4 实施效果

9305 工作面走向长810 m,切眼长170 m,由于现场施工和装备条件受限,现有钻机能够达到的递进抽采钻孔深度普遍为80~150 m,不能施工一次性贯通工作面的抽采钻孔。同时,M8 煤层位于M9 煤层上方21.11 m 处,该煤层平均厚度为1.21 m,与M9 煤层厚度接近,M8 煤层一采区大部分不可采,考虑到开采难度与资金等因素,将M8 煤层作为M9 煤层保护层开采的保护效果不佳且成本较高。若采用底抽巷瓦斯抽采的方式消突,则时间和经济成本较高。为此,在9305 工作面中间位置施工一走向中间巷,在回风巷抽采拟开挖的递进中间巷区域瓦斯,完成该区域消突后掘进中间巷,并在该巷中对进风巷区域进行瓦斯抽采,既节约了时间与成本,也达到了9305 工作面辅助进风巷及回风巷掘进区域瓦斯治理的目的。

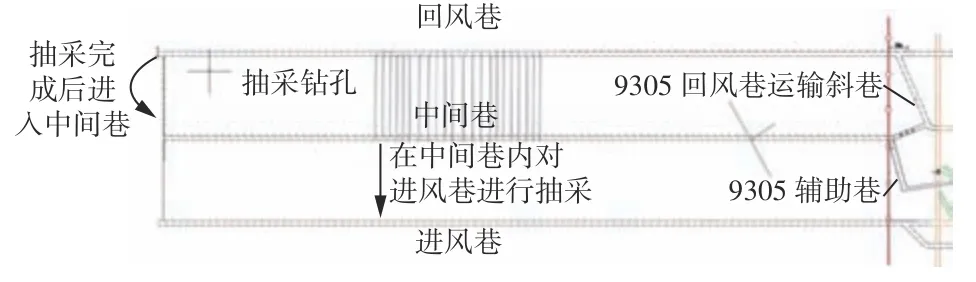

9305 工作面中间巷递进掩护掘进消突方案如图8 所示。在9303 进风巷施工顺层抽采钻孔,控制9305 中间巷掘进区域及巷道左右轮廓线外各20 m外围,钻孔间距为3 m,钻孔直径不小于94 mm,抽采直径不得超过5 m,钻孔深度为107 m,巷道掘进距离与钻孔控制范围保留不低于20 m 的超前距。施工过程中,先从回风巷向中间巷区域进行钻孔并开展瓦斯抽采,抽采结束后,掘进中间巷,再进入其中对进风巷区域进行瓦斯抽采,最终实现整个工作面的消突。

图8 9305 工作面中间巷递进掩护掘进消突方案Fig.8 The scheme of outburst elimination of progressive shield tunneling in middle roadway of 9305 working face

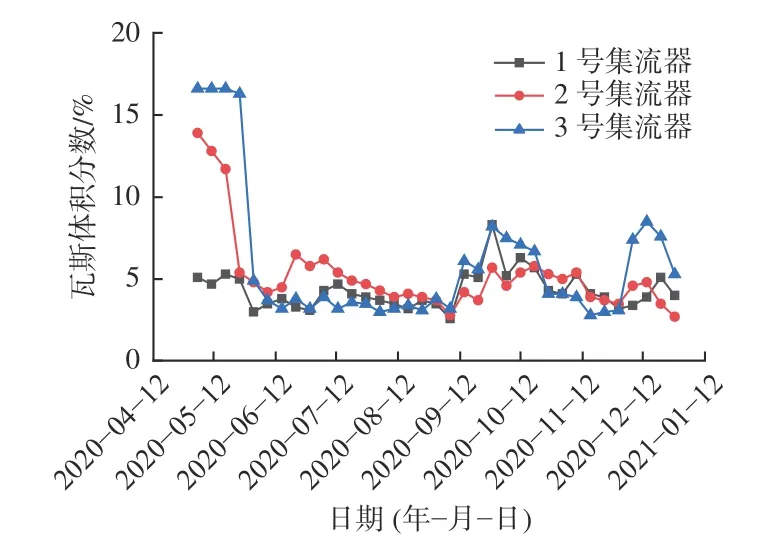

回风巷本煤层抽采瓦斯体积分数变化如图9 所示。2 号和3 号集流器的初始瓦斯体积分数分别为14%,16%,1 号集流器的初始瓦斯体积分数为5%,经过8 个月的抽采,3 个集流器的瓦斯体积分数均下降至5%以下,下降幅度近70%,且瓦斯抽采速率得到了提升。中间巷瓦斯体积分数相对较小,且在整个抽采周期内保持在较低水平。

图9 回风巷本煤层抽采瓦斯体积分数变化Fig.9 Variation of volume fraction of gas extracted from coal seam in return airway

5 结论

(1)瓦斯在煤层中的流动运移受煤层厚度的影响较为显著:当有效抽采半径小于薄煤层厚度时,有效抽采区域为椭圆形;当有效抽采半径大于薄煤层厚度时,瓦斯主要在水平方向流动,有效抽采区域仅在煤层走向和倾向扩展。研究结果为中间巷掩护掘进消突技术提供了理论依据。

(2)以某矿9305 工作面薄煤层为研究对象进行数值模拟和现场实测验证,结果表明:该工作面突出薄煤层中间巷掩护掘进的最优抽采钻孔间距为3 m,孔径为94 mm,有效抽采直径不超过5 m,钻孔深度为107 m;中间巷掩护掘进消突技术可使薄煤层瓦斯体积分数下降约70%,消突效果显著。