坚硬厚煤层大采高综采支架分段调阻煤壁弱化研究

2022-03-28吉磊

吉磊

(山西省能源职业学校(山西省能源职工教育中心),山西 太原 030012)

0 引言

厚硬煤层具有埋藏浅、煤质坚硬、厚度大等特征[1-2],在采用大采高综采工艺开采时普遍出现截割牵引速度低、采煤机机身振动强烈、截齿损耗严重等煤壁截割困难问题。煤壁和支架共同承担顶板压力,降低支架阻力有利于矿山压力向煤壁转移破煤,但有效控顶要求支架有一定支护强度。不同回采阶段作用于煤壁-支架上的载荷显著变化,煤壁低效截割是支架阻力与回采阶段不匹配、矿山压力不能有效破煤的结果。支架分段调阻技术在满足不同回采阶段(周期来压前、正常回采、周期来压后)顶板安全控制的要求下,调整工作阻力改变煤壁上的载荷用于压裂破煤,能有效解决厚硬煤壁弱化的难题。因此,研究与回采阶段匹配的厚硬煤层支架分段调阻技术具有重要意义。

许多学者围绕厚煤层煤壁稳定性[3]、支架-围岩作用关系[4]等进行了研究。李海涛[5]研究了煤体强度对大采高综采工作面煤壁稳定性的影响,认为黏聚力是煤壁稳定性的主要影响因素,煤壁破坏的临界压力随着黏聚力的增大而增加,破坏高度、深度随着黏聚力的增大而减小。张金虎等[6]分析了超大采高综采矿压显现规律和煤壁片帮特征,研究发现支架载荷与采高呈正相关,通过增强支架工作能力、增大护帮防护面积和护帮力、提升供液速度的多维防护措施,实现煤壁控制。王家臣等[7]研究了高强度、大采高开采条件下煤壁严重破坏问题,得到了破坏的判据和影响因素,提出棕绳+注浆的柔性加固技术来提高煤壁稳定性。以上研究主要以增强煤壁稳定性来防止片帮,缺乏调整支架阻力改变厚硬煤层煤壁力学状态,实现硬煤弱化的研究。

针对上述问题,本文以陕西榆林煤炭出口(集团)有限责任公司杨伙盘煤矿1102 综采工作面为工程背景,对坚硬厚煤层大采高开采支架-煤壁-顶板相互作用体系及影响关系、改变支架阻力调整煤壁力学状态机理等问题进行研究,得到与回采阶段相匹配的支架工作阻力,来满足工程实践对厚硬煤壁弱化需求,为坚硬厚煤层大采高综采工作面高效开采提供理论依据。

1 工程背景

杨伙盘煤矿1102 综采工作面位于101 盘区西翼,主采的2 号煤层平均厚度为5.12 m。煤层倾角为0~3°,密度为1 310 kg/m3,平均埋深为189 m,坚固性系数为2.5~3,节理裂隙不发育,属坚硬煤层。直接顶为0.60~4.84 m 的粉砂岩及砂质泥岩,基本顶为34.41~78.0 m 的粉砂岩,直接底为0.80~12.37 m的粉砂岩、粉砂质泥岩及泥岩。

1102 综采工作面采用大采高一次采全厚工艺回采(可采厚度为4.78~6.75 m,平均厚度为5.12 m),垮落法管理顶板。工作面三机配套SL-900 型双滚筒电牵引采煤机、ZY12000/27/58D 型掩护式液压支架、PF6/1142 型可弯曲刮板输送机。设计采高为5.1 m,循环进度为0.865 m,采煤机端头斜切进刀,每割1 刀煤,刮板输送机推移1 个步距为完成1 个循环,往返1 次割2 刀。

1102 综采工作面生产初期采煤机开机率实测结果见表1。可看出采煤机割煤速度最大为1.9 m/min,最小为1.1 m/min,平均为1.54 m/min。7 个生产班内采煤机的开机率最小为24%,最大为48%,平均为37.1%。影响采煤机作业的因素除端头进刀工序复杂、工人操作不当外,主要是截割困难引起的采煤机故障:采煤机截齿和滚筒磨损严重,频繁停机更换;机身振动强烈,连接部件及机身零件受损维修时间长;截割牵引速度低,不能完成规定割煤进尺。

表1 1102 综采工作面采煤机开机率实测结果统计Table 1 Statistics of the actual measurement results of the shearer operating rate in the 1102 fully mechanized working face

2 支架阻力分段调整的煤壁弱化模拟分析

2.1 数值模拟

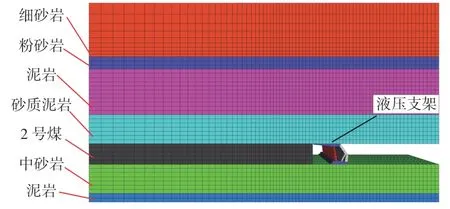

采用FLAC3D 5.0 软件建立采场三维模型,如图1所示。模型尺寸:90.0 m×17.5 m×60.0 m(长×宽×高),模型侧面和底面为位移约束条件,按实际上覆岩层密度施加垂直应力[8]。模拟煤层厚度为5.12 m;直接底为中砂岩,厚度为2.3 m;直接顶为砂质泥岩,厚度为5.7 m;基本顶为粉砂岩、泥岩,厚度为40 m;工作面周期来压步距为18.0 m。各岩层块体力学参数见表2。

图1 数值计算模型Fig.1 Numerical calculation model

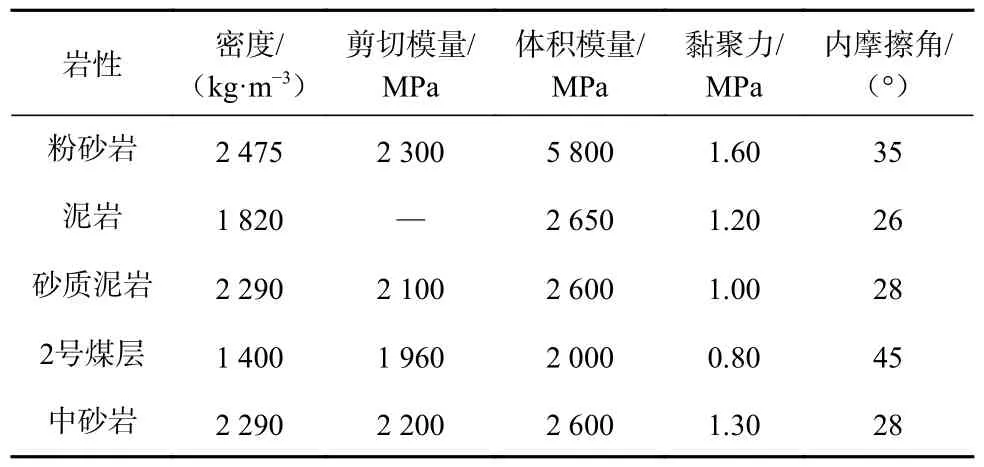

表2 岩块力学参数Table 2 Mechanical parameters of rock blocks

数值计算模型采用莫尔-库伦准则,网格为ratio 关键字非均等划分[9]。利用FLAC3D 5.0 中的Extrusion 功能建立工作面液压支架,支架关键节点搭建后,删除多余部分进行镜像复制操作形成液压支架组网格,连接网格建立主要框架结构并进行参数赋值[10]。

以矿井使用的ZY12000/27/58D 型掩护式液压支架为原型(额定工作阻力为12 000 kN),分析液压支架初撑力为2 000,4 000,6 000,8 000 kN(液压支架额定初撑力为8 000 kN)4 种工作状态时工作面围岩塑性区、应力场与位移场的分布规律。

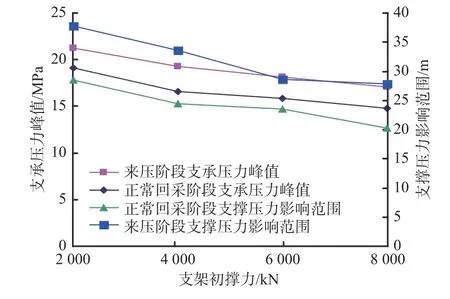

2.2 煤壁支承压力及影响范围分析

工作面推进过程中,在煤层与顶板交界处布置测点来监测支承压力峰值及影响范围,检测结果如图2 所示。可看出在工作面正常回采阶段和来压阶段,煤壁测线上各点支承压力峰值、影响范围随液压支架初撑力增大而减小。支架初撑力从2 000 kN 增至8 000 kN,正常回采阶段煤壁上支承压力峰值减小3.17 MPa、影响范围前移8.23 m,来压阶段支承压力峰值减小4.3 MPa、影响范围前移10.0 m;相同支架初撑力作用下,来压阶段煤壁上支承压力峰值和影响范围均大于正常回采阶段。

图2 支架初撑力与超前支承压力峰值及影响范围关系Fig.2 The relationship between the support initial support and the front abutment pressure and the influence range

液压支架对上覆岩层控制作用减弱,则覆岩失稳运动对煤壁作用增强,有利于矿山压力破煤。不同回采阶段煤壁悬顶长度不同,顶板活动程度差异较大,因此,应合理匹配支架初撑力,以与回采阶段相适应。

2.3 煤壁水平位移变化

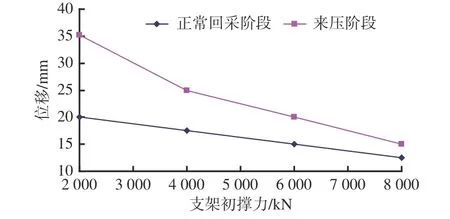

顶板回转下沉过程中,载荷作用于煤壁使其发生变形破坏,向工作面方向运移,产生煤壁的水平位移变化,是衡量煤壁破坏程度的重要指标。不同液压支架工作初撑力条件下,煤壁各点位移值如图3所示。可看出液压支架初撑力为2 000 kN 时,来压阶段和正常回采阶段煤壁位移值分别为35,20 mm;初撑力增至8 000 kN 时,煤壁水平位移值在来压阶段减小了17 mm,在正常回采阶段减小了7.5 mm。可见,降低支架初撑力有利于坚硬煤壁弱化。

图3 液压支架初撑力与煤壁位移关系Fig.3 The relationship between the support initial support and the coal wall displacement

2.4 围岩塑性区分布规律

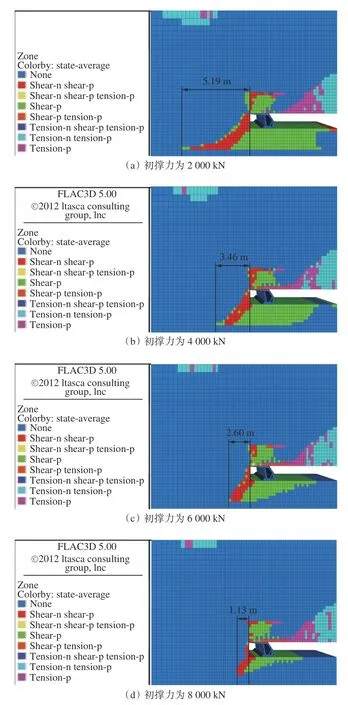

来压阶段和正常回采阶段围岩塑性区分布规律如图4、图5 所示。正常回采阶段液压支架初撑力为2 000,4 000,6 000,8 000 kN 时,煤壁塑性破坏区最大宽度分别为4.30,2.60,1.73,0.86 m。来压阶段液压支架初撑力为2 000,4 000,6 000,8 000 kN 时,煤壁塑性破坏区最大宽度分别为5.19,3.46,2.60,1.73 m。不同回采阶段,围岩塑性区的破坏程度随液压支架初撑力的增加而降低,说明煤壁破坏程度减小。

图4 正常回采阶段工作面围岩塑性区分布Fig.4 Surrounding rock plastic zone distribution of working face during normal mining stage

图5 来压阶段工作面围岩塑性区分布Fig.5 Surrounding rock plastic zone distribution of working face during pressure stage

3 支架阻力分段调整的合理区间确定

由不同回采阶段液压支架工作阻力与煤壁上支承压力峰值、影响范围关系、煤壁位移和围岩塑性区分布分析可知,煤壁上的矿山压力是影响坚硬煤壁弱化的主要因素,减小液压支架阻力能有效调整煤壁力学状态,有利于煤壁弱化。基于平衡顶板载荷和弱化煤壁的准则,在顶板安全控顶前提下,调整支架阻力满足煤壁弱化要求,即煤壁弱化技术的关键在于不同回采阶段下合理支护参数的确定。

不同回采阶段支架阻力的确定原则:周期来压前,顶板悬露长度最长,煤壁上顶板压力大、煤质疏松易截割,而工作面围岩控制困难,应调整液压支架阻力保证顶板控制安全[11];正常回采阶段,支架后方悬露顶板长度不断增大,支架顶梁后方顶板与端面顶板塑性破坏区范围不断增大,在有效控顶前提下,应调整支架阻力满足煤壁弱化要求[12];周期来压后,顶板悬露长度较小,工作面围岩较易控制,但是坚硬煤层上顶板压力较小,应调整液压支架阻力实现煤壁弱化[13-14]。

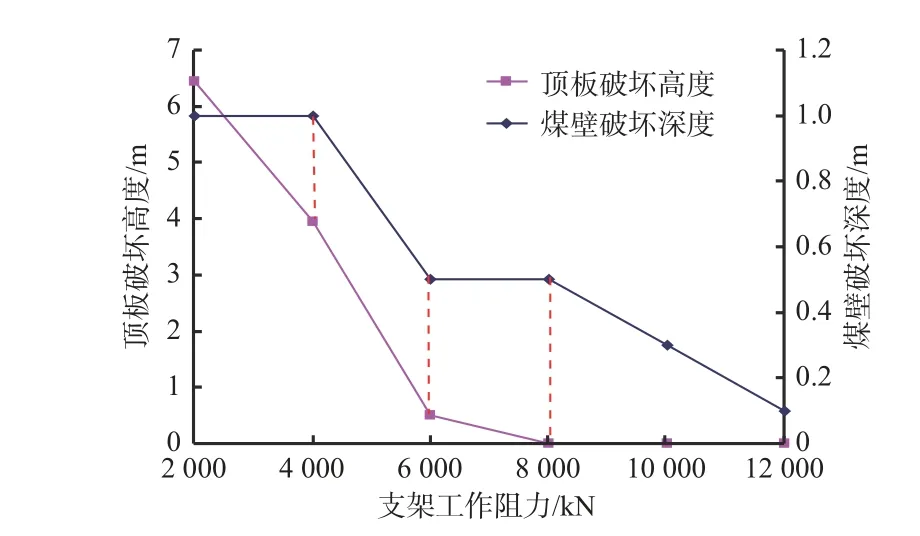

液压支架工作阻力与围岩塑性区分布关系如图6所示。当支架工作阻力大于8 000 kN 时,煤壁破坏深度为0.1~0.5 m,同时满足周期来压前对顶板安全控制要求,因此,支架工作阻力应大于8 000 kN。当支架工作阻力为4 000~6 000 kN 时,煤壁破坏深度达0.5~1.0 m,满足快速截割要求;顶板破坏高度为0.5~3.95 m,在控制范围内,因此,周期来压后液压支架合理工作阻力为4 000~6 000 kN。当支架工作阻力为6 000~8 000 kN 时,顶板完整,煤壁破坏深度为0.5 m,可满足截割要求,因此,正常回采阶段液压支架合理工作阻力为6 000~8 000 kN。

图6 液压支架工作阻力与围岩塑性区分布关系Fig.6 The relationship between the working resistance of hydrauhic support and surrounding rock plastic zone distribution

4 现场应用

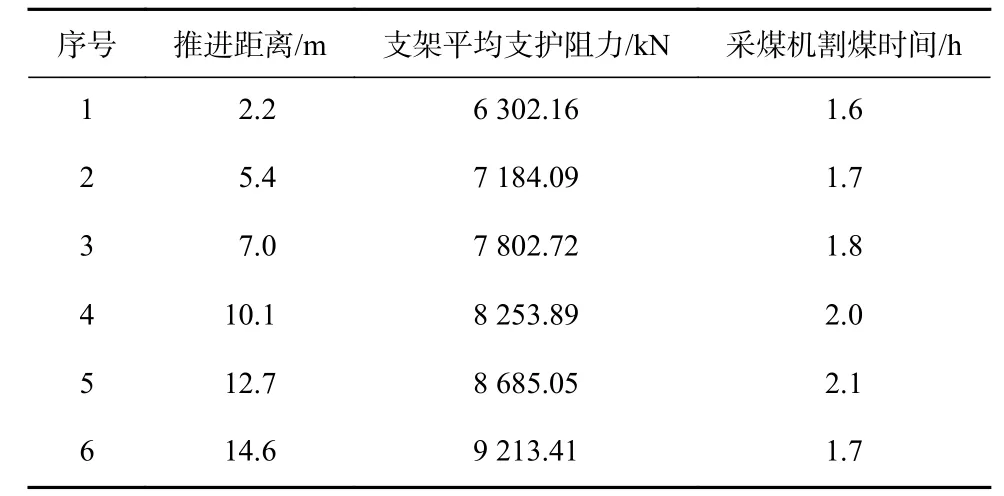

在杨伙盘煤矿1102 工作面进行了坚硬厚煤层煤壁弱化工业性试验,根据不同回采阶段调整液压支架工作阻力,观测采煤机割煤时间和支架运行状况,结果见表4。

表4 工作面液压支架支护强度与采煤机割煤时间Table 4 Support strength of hydraulic support in working face and coal cutting time of shearer

由表4 可看出,分段调整液压支架工作支护阻力后,在有效控顶前提下,采煤机平均割煤时间降至1.8 h,降低了21.7%,有效实现了煤壁弱化,显著提高了割煤效率。

对液压支架工作特性实测发现,115 个工作循环中增阻状态占统计循环数的64.8%,其中,1 次增阻型占75.50%,2 次增阻为20.16%,多次增阻仅为4.34%;同时支柱活柱伸缩量百分比在0~3%的比率为90%,表明现场生产中液压支架运转和控顶能力良好。

5 结论

(1)在工作面正常回采阶段和来压阶段,煤壁测线上各点支承压力峰值、影响范围随液压支架初撑力增大而减小;相同支架初撑力作用下,来压阶段煤壁上支承压力峰值和影响范围均大于正常回采阶段。

(2)液压支架初撑力为2 000 kN 时,来压阶段和正常回采阶段煤壁位移值分别达35,20 mm;初撑力增至8 000 kN,煤壁水平位移值在来压阶段减小了17 mm,在正常回采阶段减小了7.5 mm,说明降低支架初撑力有利于坚硬煤壁弱化。

(3)不同回采阶段,围岩塑性区的破坏程度随液压支架初撑力的增加而降低,说明煤壁破坏程度减小。

(4)在顶板安全控顶前提下,调整不同回采阶段支架工作阻力以满足煤壁弱化要求:正常回采阶段为6 000~8 000 kN、周期来压后为4 000~6 000 kN、周期来压前大于8 000 kN,可以保证顶板安全和厚硬煤壁高效截割。

(5)现场应用结果表明:支架活柱伸缩量在0~3%的比率为90%,运转良好;采煤机平均割煤时间降至1.8 h,降低了21.7%,有效实现了煤壁弱化,提高了割煤效率。