复杂条件工作面智能化开采关键技术及发展趋势

2022-03-28张帅任怀伟韩安巩师鑫

张帅,任怀伟,韩安,巩师鑫

(1.煤炭科学研究总院,北京 100013;2.中煤科工开采研究院有限公司,北京 100013;3.天地(常州)自动化股份有限公司,江苏 常州 213015)

0 引言

煤炭是我国的基础能源,是国家能源安全的“压舱石”[1]。当前,煤矿智能化已成为行业高质量发展的核心技术支撑[2-4]。2020 年2 月,国家发改委、能源局等八部委联合发布了《关于加快煤矿智能化发展的指导意见》,推动了煤炭行业先进技术的快速落地应用。目前,已经确定71 个煤矿作为国家首批智能化示范建设煤矿。内蒙古、陕西、山西等产煤大省也相继出台政策,推动煤矿智能化建设,大幅提升了煤炭生产技术水平。在全矿井智能化建设的同时,智能化开采作为核心工艺环节,面临着不同的地质条件,其能否实现安全、高效、智能化作业直接决定了全矿井的智能化水平。

在煤层赋存条件相对简单的条件下,形成了薄、中厚、厚煤层综采和特厚煤层综放开采4 种较为成熟的智能化高效开采模式[5],对同类地质条件的煤层开采具有较强的参考价值。然而,深部复杂条件煤层更需要智能化开采,实现难度也最大。

经历数十年的持续大规模开采,浅部地质构造简单、赋存稳定的煤炭资源日益枯竭,深部复杂条件煤层逐步成为某些矿区的主采煤层。复杂条件煤层智能化开采是当前煤炭技术发展迫切需要解决的难题。所谓复杂开采条件是指地质条件在开采过程中发生变化(持续的或突然的),且变化的参数不止1 个,存在叠加效应,例如煤层厚度、倾斜角度、断层/夹矸、瓦斯涌出、顶板来压等情况。这些变化会随着开采深度的增加逐渐增多,且幅度变大,严重影响开采的安全。现有的工作面技术及装备都有一定的正常工作范围,适应上述这些变化的因素个数或幅度是有限的,因而难以满足生产需求。

解决复杂条件煤层开采一般有2 种方法:一是采取技术措施减少或降低地质条件变化的程度,例如采取顶底板钻孔卸压、瓦斯抽采等方法,但深部矿井技术措施实施的难度越来越大;二是提高工作面开采技术和装备的适应性,使之具有足够的工作性能、灵活性及智能控制能力。目前,煤矿智能化发展处于初级阶段[6-7],复杂条件下的智能化开采主要还是沿用简单地质条件的技术及装备,例如视频监控、远程操作、自动跟机等。对于地质条件变化的感知、预测及自适应控制等技术的研究并不多,也不够深入,在我国尚未有成熟的工程应用与实践。

本文在分析我国不同区域煤层赋存特点的基础上,以淮南地区深部“三软”煤层开采为典型代表,探讨了复杂条件工作面智能化开采面临的难题及关键技术。分析得出了影响工作面开采最为主要的5 个因素及解决难题采取的8 项关键技术。通过文献及工程实践分析、比较,阐述了已有技术的应用效果及需要继续解决的问题。对复杂条件工作面智能化开采技术发展趋势作出了展望,以期推动相关技术发展。

1 我国不同区域煤矿主要地质条件特征

我国不同区域的煤矿地质条件特征不同,煤层赋存及分布也有较大差别,开采所面临的问题也有所差异。晋陕蒙地区是我国目前的主要产煤地区,煤层埋深浅、煤层厚、煤质硬,常采用大采高开采模式。但随着开采深度、工作面高度的增加,冲击地压开始显现,厚煤层大采高工作面煤壁片帮严重、矿压显现剧烈,围岩控制面临挑战。东北地区是我国的老工业基地,开采历史久远,现采煤层多处于400~800 m 水平,是我国首次冲击灾害发生的地区[8],煤层厚度差异大、倾角大。华北地区有我国开采深度最深的煤矿,有的矿井达到千米以上,煤层普遍较薄,受高地温、高地压影响,冲击地压强烈。两淮地区属于典型的“三软”煤层条件,存在煤壁易片帮、顶底板破碎、超前巷道变形量大等问题。西南地区煤炭储量低,地质条件差,多为薄煤层和大倾角煤层,开采难度大,经济效益低,多为小井型煤矿开采。我国不同区域煤矿的主要地质条件特征及面临的问题见表1。

表1 我国不同区域煤矿的主要地质条件特征及面临的问题Table 1 Main characteristics of geological conditions and problems of coal mines in different regions of China

煤层地质条件的不同会影响实现工作面智能化开采的原则、路径及目标[9]。相较于综合机械化采煤,智能化开采对地质保障度的要求更高。地质条件越复杂,控制系统就越需要更精准的感知、更快速的分析与决策、更高的数据传输速率。以安徽阜阳中煤新集口孜东矿为例,该矿是典型的“三软”煤层,正在开采的140502 工作面处于-967 m 水平,工作面长为266 m,采高为4~6 m。煤层存在起伏,呈现回风巷和运输巷两端高、工作面中间低的特点。煤层走向倾角为8~15°,局部为17°以上。开采过程中存在煤壁频繁片帮、刮板输送机上窜下滑、相邻支架错位及咬合不紧密、护帮板不整齐、支架扎底、超前巷道变形等一系列严重问题,如图1-图3 所示。

图1 140502 工作面倾向起伏情况Fig.1 Tendency fluctuation of 140502 working face

图2 工作面煤壁片帮情况Fig.2 Coal wall spalling of working face

图3 超前巷道Fig.3 Advance roadway

围岩(顶底板、煤壁)条件决定了液压支架支护的稳定性、有效性,如果条件较差就会导致片帮、漏矸、扎底等问题。煤层走向/倾向角度变化造成了液压支架、采煤机及刮板输送机空间相对位姿的变化,由于重力作用会导致倒架、上窜下滑、采煤机割顶/割底等一系列问题。矿压是影响工作面开采的重要因素,来压规律不同会影响开采工艺的安排、支护策略、移架速度等。超前巷道稳定性不佳会影响整个工作面推进效率,超前支护、巷道返修等工作用人多、效率低,直接影响工作面自动化水平。基于工作面技术装备与煤层条件的适应性及多数煤层赋存条件变化情况的分析可得出,围岩(顶底板、煤壁)条件、煤层走向/倾向角度、矿压及超前巷道稳定性是保障工作面正常连续开采的主要因素。

当上述因素参数变化时,就会给原有开采系统带来问题,导致开采过程不能顺利进行。一般情况下,在地质条件较好的工作面,这些参数只有其中1 个或2 个变化,或变化范围都不大,可近似认为不变。而对于复杂地质条件煤层,从中煤新集口孜东矿的例子可看出,全部参数都有变化,从而导致了开采困难。为解决围岩(顶底板、煤壁)条件、煤层走向/倾向角度、矿压、超前巷道稳定性这5 个因素参数变化带来的问题,需要从围岩参数感知、趋势分析、精细化控制、动力系统适应、自适应决策等方面展开研究,从而研发出解决复杂条件工作面智能化开采的关键核心技术。

2 复杂条件工作面智能化开采关键技术

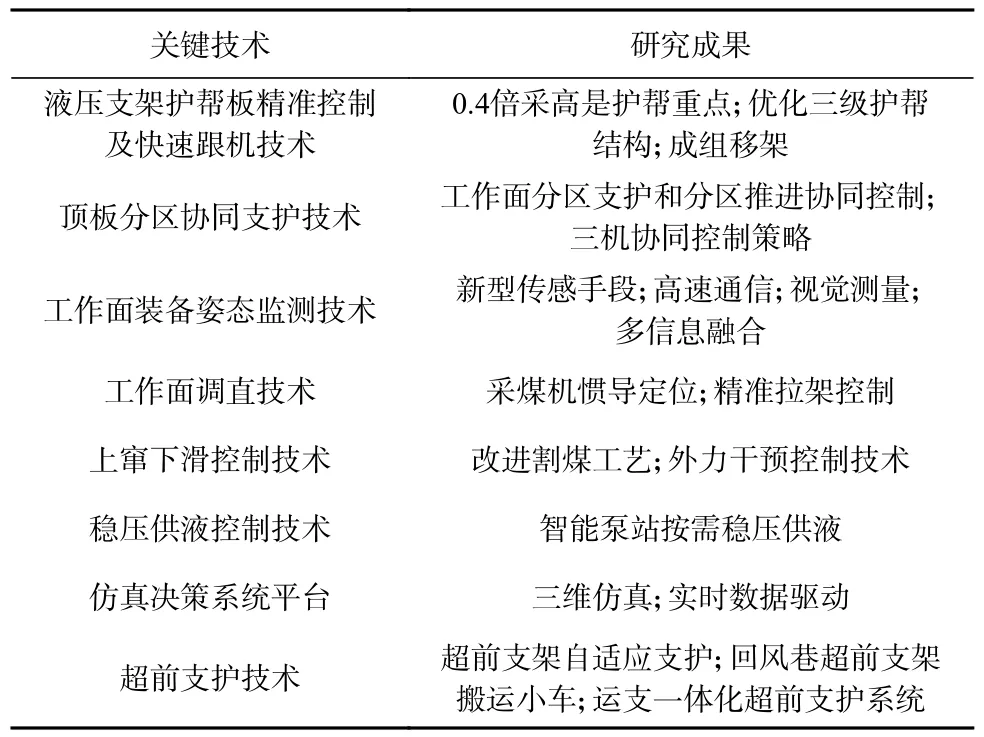

针对复杂条件工作面智能化开采技术,目前已经开展了大量的研究,部分成果已成为减少事故、提高开采效率和技术水平的关键性技术。智能感知、智能决策、智能控制是实现煤矿智能化开采的三要素[10-11],对于复杂地质条件,这三者的实现难度要远大于浅部简单条件煤层开采。如前文所述的中煤新集口孜东矿,由于顶底板软、煤质软、煤层厚等特性,出现煤壁片帮、工作面直线度较差、油缸推移不到位、感知匮乏无法形成有效决策、超前巷道变形等问题。本文通过总结已有研究成果,分析了已有解决复杂条件工作面智能化开采的8 项关键技术的应用效果及需要继续解决的问题。工作面三机装备布置及关键技术如图4 所示,复杂条件工作面智能化开采关键技术部分研究成果见表2。

表2 复杂条件工作面智能化开采关键技术部分研究成果Table 2 Some research results on key technologies of intelligent mining under complex conditions working face

图4 工作面三机装备布置及关键技术Fig.4 Three machines equipment layout and key technologies in working face

2.1 液压支架护帮板精准控制及快速跟机技术

煤壁片帮是工作面开采后,上覆岩层的直接顶难以及时垮落且冒落后的矸石无法充分充填采空区,形成“短悬臂梁-铰接岩梁”的力学结构,当顶板来压时,超前压力作用在煤壁上,煤体受力发生破坏,在推进前方形成松塌区和塑性区。研究表明:距离顶板0.35 倍采高处煤壁水平位移量最大,片帮发生的频率最高,所以距离顶部0.4 倍采高煤壁是液压支架护帮板的重点防护区域[12]。

范京道等[9]分析了工作面煤壁的应力状态,将片帮分为拉裂破坏与滑移失稳2 个阶段,提出在不同的煤壁片帮阶段采取不同的方式进行防护。王国法等[12]重点优化了护帮板的结构,提出采用铰接在伸缩梁上的三级护帮结构形式(图5),采用一级与二级护帮板双向联动液压锁控制方式,大幅提升了护帮板末端支护力。同时,优化调整液压支架跟机自动化工艺,精确控制采煤机截割前后液压支架伸缩护帮板的时间顺序,在避免采煤机截割部与支架干涉的同时,尽可能增加护帮时间。

图5 液压支架三级护帮板Fig.5 Three-level guard plate of hydraulic support

采高增加可提高开采效率及煤炭采出率,但也会增加围岩控制的难度,顶板压力显现及煤壁片帮都会加剧。增加护帮高度会影响伸收护帮板的速度,大尺寸、大质量的护帮板精准控制难度也大大增加。因而,研究新型的护帮结构、护帮板精准快速控制技术是后续煤壁片帮防治的关键。

2.2 顶板分区协同支护技术

当前,煤矿开采深度、工作面长度和推进长度、采高均日益增加。工作面长度增加可减少搬家倒面次数,是提高采出率的重要途径,但随着工作面长度增加,顶板来压增大,来压步距减小,故选取合适的工作面长度尤为重要。王国法等[13]采用弹性支座模型分析得到超长工作面矿压规律呈现马鞍形三峰值“M”型特性,即靠近两端的压力峰值比中间峰值大,且液压支架大部分区域都位于高应力区,首次提出采用工作面应力是否出现三峰值“M”型作为超长工作面的判据。

根据工作面顶板来压三峰值特性,提出采用主动支护和非等强支护理念。中部支架受压力值高,承受冲击载荷概率大,故以提高支架的强度和刚度为主,即同时提高支架的初撑力和工作阻力(安全阀开启压力)。工作面两侧支架承受偏载力,为使其具有足够的变形空间并保证稳定性,应适当降低工作阻力(安全阀开启压力)。同时,通过中煤新集口孜东矿的实际监测数据可发现,超长工作面中部和两端作用在支架上的合力作用点的位置也不同,中部支架合力作用点位置靠近煤壁,两端则偏向支架顶梁后部。为此,现场选型了四柱式液压支架来适应合力作用点前后范围变化大的特点[14]。

此外,在推进工艺上提出采用工作面分区推进协同控制的优化模型,即两端头区域截割三角煤,矿压显现小、推进速度慢,工作面采高适当增加从而满足推进工艺需求;在工作面中部则加快采煤机采煤速度,适当降低采高,加快移架速度,从而避免强烈来压及煤壁片帮。

通过顶板分区支护及协同推进,对不同位置的围岩进行精细化控制,从而有利于工作面连续、快速推进,实现复杂条件工作面高效安全生产。后续研究应通过对工作面矿压、空间态势的感知,自动生成最优工艺,实现自主调节和控制。

2.3 工作面装备姿态监测技术

智能感知是实现采煤工作面智能化运行的基础[15],而工作面装备姿态监测既能够了解装备的工作状态是否正常,又能够反映工作面总体空间态势信息,是最为重要的感知内容。目前,对工作面设备的监测传感体系研究已经较为广泛。方新秋等[16]从传感器工作原理出发,分析了光纤光栅作为新型传感元件的可行性。周凯等[17]、韩哲等[18]采用倾角、位移传感器感知液压支架空间角度和油缸行程等数据,通过LoRaWAN 通信方式将数据传输至上位机,结合液压支架本身结构尺寸反算出液压支架的位姿及工作状态。李帅帅等[19]分析了工作面多传感器感知数据不全面和整体可靠性差的问题,将视觉测量技术引入煤矿领域。王渊等[20]将视觉测量技术和图像清晰算法应用到支架护帮板收回状态监测。张旭辉等[21]采用安装在采煤机机身的深度相机采集支架上的LED 标志板特征点,通过视觉测量方式监测液压支架的角度和直线度。任怀伟等[22]针对中煤新集口孜东矿条件,研发了开采装备全位姿测量系统(图6),通过多数据融合推算和反演出工作面支架姿态及总体空间态势。

图6 开采装备全位姿测量系统Fig.6 Full position and pose measurement system of mining equipment

当前,工作面装备姿态测量存在传感器数量多、可靠性低、参数不全面、数据难以融合分析决策等问题,而复杂地质条件开采对工作面装备姿态感知又提出了更高要求,增加传感器数量不再是可行方案。后续研究应聚焦于3 个方面:一是多测量参数传感器研发,减少传感器数量;二是通过视觉等新型传感手段一次性测量多个数据;三是通过与已知先验信息(例如设备尺寸)融合的方式实现间接测量。只有更加全面、可靠、快速的监测数据才能为智能决策提供数据支撑。

2.4 工作面调直技术

工作面“三直两平”是智能化开采的基本要求。对于复杂条件工作面,一方面工作面直线度受到煤层走势的影响,为了尽可能提高采出率,装备紧跟煤层变化,造成直线度低;另一方面人工操作精度低,持续误差累计造成工作面弯曲。工作面直线度测量方法目前主要有3 种:一是引进的澳大利亚LASC惯导系统,可实现工作面自动找直[23],通过安装在采煤机上的航空激光陀螺仪测量绘制刮板输送机弯曲曲线,如图7 所示。之后通过研制的高精度磁致伸缩行程传感器和双速控制阀实现液压支架自动精确推溜拉架,从而解决工作面直线度控制难题。二是采用激光对位传感器实现工作面直线度控制[24]。经现场试验,相邻液压支架推进方向位置误差最大为34 mm,最小为2 mm,传感器及其控制功能稳定,满足相邻支架间距不超过50 mm 的要求,如图8 所示。三是采用光纤光栅方法测量工作面直线度[16]。基于光纤光栅曲率传感原理设计光纤光栅三维曲率传感器,进行刮板输送机三维弯曲度测量。

图7 基于惯导系统的工作面自动找直Fig.7 Automatic alignment of working face based on inertial navigation system

图8 基于激光对位传感器的工作面直线度控制方法Fig.8 Straightness control method of working face based on laser alignment sensor

上述3 种方法,第1 种最为成熟,已经在国外商业化应用,引入国内也超过30 套,但价格较高;第2 种方法易受到粉尘、障碍物阻挡,可靠性不高;第3 种方法只是完成了实验室实验,并未投入实际应用。后续研究重点是解决光纤光栅的安装问题,光纤光栅方法有望成为一种低成本、高精度(三维测量)的直线度测量方法。

2.5 上窜下滑控制技术

长壁综采方式中,工作面刮板输送机是弯曲蛇形推进的。在平行煤层倾斜方向受到煤体对其的摩擦力、采煤机对其的作用力和自身重力的分力的影响,煤层倾角越大,刮板输送机受沿平行煤层倾斜方向向下的分力越大,易造成刮板输送机下滑,严重威胁工作人员的安全和影响正常生产。

通过对刮板输送机受力分析可知,可采取增加向上的受力或减小向下的受力策略补偿刮板输送机的受力不平衡。张科学等[25]提出为使采煤机截割过程中对刮板输送机仅有向上的力,采用单向割煤控制技术、反向推移刮板输送机控制技术、加减刀控制技术、外力干预控制技术,比如在机头机尾锚固液压缸,采用链条将刮板输送机和液压支架连接起来。梅伏萍等[26]提出可增加刮板输送机与底板、液压支架的接触面积提高摩擦力,中部槽规格采用较宽规格,在其底部安装防滑肋板。针对采煤机电缆下滑问题,研发电缆小车控制系统,使其自动跟随采煤机运动,防止下滑。

2.6 稳压供液控制技术

供液系统的稳定性与快速性密切关系到工作面支架支护和跟机自动化效果,是实现智能化工作面所面临的一项“卡脖子”技术。井下普遍采用额定供液方式,时常出现供液不足和供液过足的问题,影响油缸动作的快速性和精准度。有学者提出采用多泵联合的方式,即每个泵站为固定的几个设备供液,减少管路过长的动力损耗,动作速度快但精度低。采用单泵变频、单泵分级控制方式来改善支架供液的过足与不足问题,提高了控制精度,但应力突变时反响时间较长。

王然风等[27]、付翔等[28]基于液压支架动作的负载特性,提出了适应液压支架动作的稳压供液技术,根据液压支架不同动作特征和预先设定的动作顺序,提前控制多级泵站输出所需的稳压供液流量,在保障供液速度的情况下尽可能提高供液精度。但目前稳压供液技术仍处于时序开环控制阶段,实现根据实时动作状态反馈进行控制是未来研究的重点。

2.7 仿真决策系统平台

深部开采围岩环境更为复杂,随机干扰更多,与常规地质条件采用机器代替人工,以时序开环控制来实现智能化开采的技术路径不同,复杂条件面临更多程序预设之外的情况,每隔稍长时间就需要人工干预,影响智能化技术的应用效果。

任怀伟等[29]指出复杂条件工作面开采,除成套装备功能、参数与围岩条件相匹配外,控制系统能否适应环境动态变化、控制围岩稳定并驱动装备跟随煤层自动推进是影响开采效率和安全、减少作业人员、降低劳动强度的关键,分析决策系统根据当前的围岩环境和煤层赋存状态,通过预演来获取最佳行走路径,将控制参数集传送给各个执行机构予以参考,可实现工作面设备与环境间安全联动运行。

针对中煤新集口孜东矿条件,任怀伟等[22]开发了仿真决策平台(图9),该平台具有根据感知数据和装备固有尺寸反算姿态的能力,可监测支架前后立柱的压力、推移油缸的行程并将数据储存在数据库内。采用Unity 3D 开发三维仿真模型,并根据感知数据进行决策。

图9 仿真决策平台界面Fig.9 Simulation decision platform interface

2.8 超前支护技术

巷道端头支护段设备众多,需要在有限的空间实现大块煤的破碎和转载。随着工作面产量的增加,装备的体量也随之增加,目前针对超前支护技术少有研究,超前支护技术已成为制约工作面智能化水平的关键因素[30]。目前普遍采用的超前支护方式有单体液压支柱和超前液压支架2 种。单体液压支柱存在需要人工搬运且支护强度低的缺点,但其对地质条件适应性强,在复杂条件的煤矿和机械化程度低的地方煤矿仍在使用。之后借鉴工作面支架,在巷道发展出迈步式超前支架及单元式超前支架,提高了支护强度并降低了劳动强度,但由于支架与巷道锚护系统匹配性低且对顶板条件要求高,使其的推广应用具有局限性。

徐亚军等[31]分析了现有超前支架出现过支护和欠支护的原因,提出超前支架自适应支护的概念;通过增加限位块和柱顶销结构使顶梁实现支架小于10°的前后左右摆动,创新支架行走方式,采用螺旋推进器作为行走部,仅需分别控制两侧推进器的旋转方向就可实现支架的推移。螺旋行走式超前支架如图10 所示。李丁一等[32]认为超前支架的工作阻力沿着工作面推进方向呈线性关系,即越靠近采空区支护阻力越大。王国法等[33]为了使所有支架都处于合理的工作阻力范围,预防过支护,采用“低初撑、高工阻”的支护方法设计了支护阻力自适应系统。李刚[34]提出采用支架运输车来降低超前支架对锚护系统的干扰,运输车可前后行驶并具有升降和夹持机构,可以实现尾架向首架的搬运,减小反复支撑对顶板的破坏。张德生等[35]研制出了运输巷运-支一体化超前支护系统(图11),在转载机上铺设轨道,轨道上安装可前后行走且具有夹持机构、升降机构、旋转机构的转运小车,由小车夹持运输支架。

图10 螺旋行走式超前支架Fig.10 Spiral walking advance support

图11 运输巷运-支一体化系统Fig.11 Transportation and support integration system in transportation roadway

随着采掘机械的大型化,超前段对工作面开采效率的影响日益变大。目前运输小车已在多个条件良好的煤矿回风巷应用,运输巷尚无工程应用的例子。对于复杂条件煤层,提高对超前支架煤层走向的适应性、支架稳定性尤为重要。

3 复杂条件工作面智能化开采技术发展趋势

与常规条件相比,开采复杂条件煤层需要更准确的感知状态、更迅速的数据传输、更智能的决策系统、更融洽的协同运行。对于多种复杂条件共存的煤层,现有智能化开采系统无法满足要求,需要在以下几个方面进一步开展研究。

(1)关键元部件的机电液一体化设计。控制是“大脑”,机械是“骨骼”、液压是“肌肉”,发挥三者的优势,将机械结构、传感器、动力系统、控制计算单元等集成,形成一体化的新装置,实现工作面装备的智能精准控制。

(2)分布式控制方式。革新现有数据处理方式,发展边缘计算,适应复杂条件工作面不同区域、不同时刻的控制需求,减少数据的传输量和提高控制的实时性。在工作面安装具有边缘计算功能的摄像头,可以减少视频的传输,节约宽带,边缘侧分析工作面生产状态,将视频分析的结论传输至控制中心,实现边缘计算。

(3)注重大数据的分析和应用。现阶段,工作面安装了大量传感器用于感知装备姿态、围岩变化、瓦斯、水火等,布置高清摄像头采集工作面的图像,这些数据大部分只是起到预警、展示作用,尚未充分挖掘数据间的逻辑关系,没有对围岩环境动态变化趋势进行预测及分析。未来的趋势是开发大数据分析平台,改变以往煤矿根据经验控制装备的情况,建立以感知数据为控制逻辑的新型控制方式。

(4)装备群协同快速推进控制。重点在于端头与超前液压支架间的协调动作,研究基于非等强支护原理且不反复支撑的单元式超前支架及其控制策略,提高超前支护的效率;研制适应大变形、强动载的端头支架,满足深井开采的要求;工作面分区跟机运行,分为超前支护区、中部区、截割区,分析不同区段液压支架支护和推移动作的时序,提出适用于不同区段的液压支架支护群组协同控制策略。

(5)实时仿真平台和智能决策系统开发。现有仿真系统多根据围岩状态感知、支架立柱压力感知、支架倾角感知等数据绘制工作面装备示意图、工作面支架压力柱状图等,其实时性较差;另外,现有系统没有决策功能,绝大部分煤矿的控制平台都只是起到展示作用。未来发展的重点在于提高数据传输与分析的实时性及智能决策算法的开发。

4 结论

(1)分析了我国不同区域煤层赋存的特点及存在的问题,以两淮地区“三软”煤层开采为典型代表,探讨了影响复杂条件工作面正常连续开采的主要因素,即围岩(顶底板、煤壁)条件、煤层走向/倾向角度、矿压及超前巷道稳定性。

(2)分析了实现复杂条件工作面智能化开采的8 项关键技术及其研究成果、需要继续解决的问题及发展趋势,包括液压支架护帮板精准控制及快速跟机技术、顶板分区协同支护技术、工作面装备姿态监测技术、工作面调直技术、上窜下滑控制技术、稳压供液控制技术、仿真决策系统平台和超前支护技术等。

(3)展望了复杂条件工作面智能化开采技术的发展趋势,提出了后续研究的主要方向:关键元部件的机电液一体化设计、分布式控制方式的利用、大数据的分析应用、装备群协同快速推进控制和实时仿真平台与智能决策系统的开发。