急斜特厚煤层覆岩运移微-宏观演化特征

2022-03-28张坤

张 坤

(中煤能源研究院有限责任公司,陕西 西安 710054)

0 引言

急倾斜特厚煤层大段高综放开采的采动空间属于动态变尺寸(度)的空间结构,在大段高放顶煤开采扰动应力作用下,加剧了煤岩复合体的节理化程度、物理-几何特征和时空关系的复杂性,采空区覆岩或煤体介质在不同层位区域和不同尺度扰动作用下产生剪切-滑移明显不同[1-4]。提高水平分段放顶煤分段高度后,岩层的大范围破坏有可能演化为覆岩介质的大范围强度劣化活动,进而产生采动空间坍塌失稳从而导致衍生灾害的发生,为实现急倾斜特厚煤层大段高安全高效开采,关于急倾斜特厚煤层覆岩运移微-宏观演化特征的研究十分必要。

1 三维立体大型物理模型设计

以新疆乌鲁木齐矿区某矿B1+2急倾斜特厚煤层为研究对象,该煤层水平厚度32.9 m,煤层倾角64°~ 69°,f系数2~3,顶-底较松散,层理与节理发育。阶段分段高度为52 m的大段高煤体沿该煤层走向方向赋存。建立4.42 m×2.9 m×1.95 m(长×宽×高)的物理相似模拟模型,模型比例为1∶25,倾角64°,煤层阶段高度为52 m。实验材料主要包括:末煤粉、河砂、云母、石膏、大白粉、黏土等材料。立体模型的模拟岩层、岩性、分层厚度以及材料配比等情况见表1。

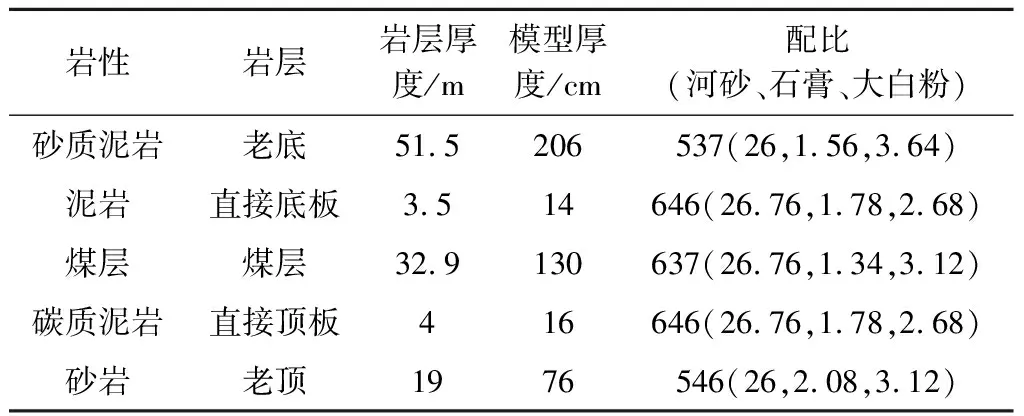

表1 立体模型材料配比及分层厚度(比例1∶25)Table 1 Material ratio and layer thickness of the three-dimensional model(ratio 1∶25)

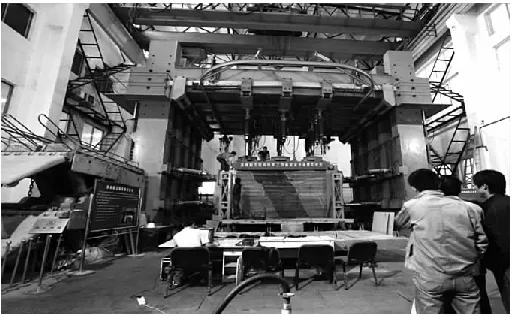

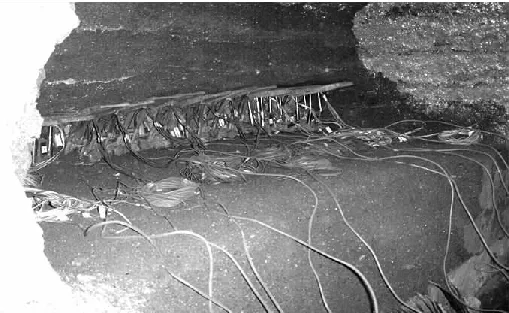

支架模型设置在回采工作面,传感器布置在该支架模型下部,数据采集采用静态电阻应变仪进行实时测量。如图1、2所示为三维立体大型实验模型现场和支架模型布置图。

图1 三维立体大型实验模型Fig.1 Large three-dimensional experimental model

图2 工作面支架模型布置Fig.2 Layout of hydraulic support mode of working face

2 基于三维立体大型实验模型的结果分析

此次实验运用三维大型空间多功能立式支架试验台,借助顶部和侧部油缸对物理模型致以动-静以及均匀-非均匀荷载,从而真实地模拟现场围岩受力情况。通过借助三维立体大型相似材料模拟实验,研究发现采动空间覆岩的破坏过程经历了初始层裂、离层破断以及“三铰拱”形成、“三铰拱”失稳4个阶段。

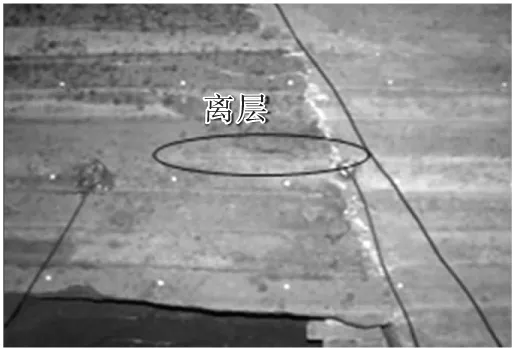

从微观角度出发:在大段高放顶煤开采扰动应力(应力场重新分布或应力集中)和工程扰动(注水弱化或松动爆破)作用下,顶煤或者顶板覆岩与原母体脱离发生层裂现象,如图3所示。导致层裂现象产生的物理机制是局部化带内煤岩材料在(冲击)挤压过程中,由压缩波在自由面反射形成的稀疏波相互作用引起的[5-7]。

图3 层裂演化离层破断现象Fig.3 Spallation evolution and delamination breaking phenomenon

从宏观角度出发:在工作面回采方向上形成了沿“上方顶板—侧方顶煤—下方底板”的不对称式“三铰拱”结构,该结构本质上属于同时受“压力-剪力”模式的力学结构,而靠近底板侧顶煤由于受压,同时所受剪应力不足以使其发生剪切破坏,所以致使该部分顶煤难以放出,因此靠近煤层底板侧最终形成弧形三角煤体,如图4所示。随着上部顶煤的放出和工作面持续推进,在顶煤弱化工程和反复开采扰动应力影响下,残留的弧形三角煤体最终将产生剪切破断,失去侧方支撑后,沿底板向下急剧滑移,从而导致靠近底板侧不对称式“三铰拱”最终发生大范围结构失稳。

图4 靠底板侧残留弧形三角煤体Fig.4 Residual arc triangular coal body near the floor side

3 基于静态电阻应变的支架工作特性分析

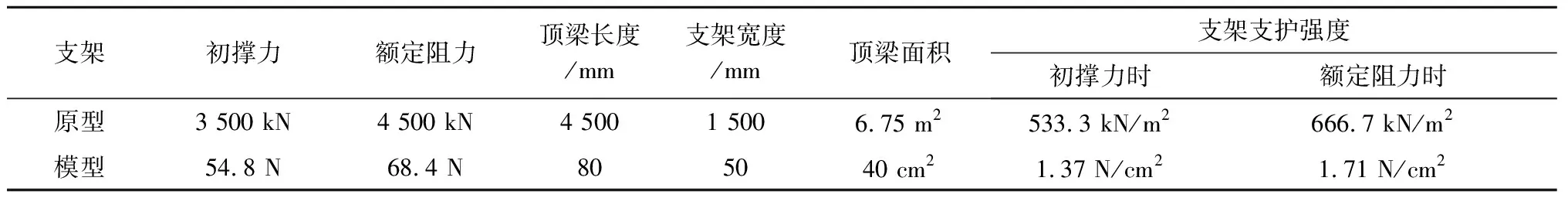

通过理论计算,同时参照相邻矿井实际经验,设计确定原型工作面支架额定工作阻力为4 000 kN,支架中心距离1 500 mm,支架控顶距4 500 mm,支护强度为666.7 kN/m2,支架初撑力按额定工作阻力的80%进行计算。根据相似准则对于几何比例为1∶25的模型支架,经计算应力相似常数为

∂=∂λ×∂γ=39

式中,∂λ为几何相似常数25;∂γ为容重相似常数1.56。

最终得出原型支架与模型支架支护参数对照,见表2。

表2 原型与模型支架支护参数对照Table 2 Comparison of prototype and model support parameters

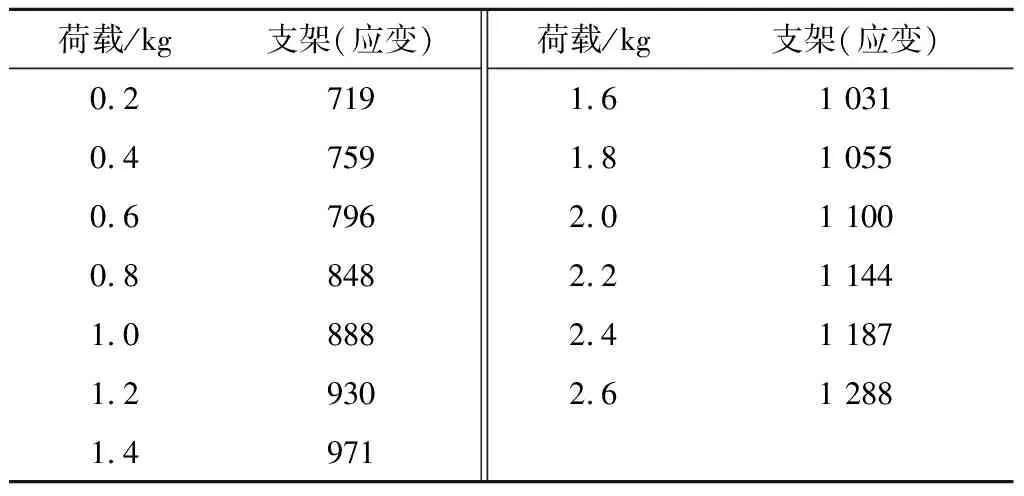

实验测得模拟支架应变和荷载值,见表3。

表3 相似模拟实验支架标定值Table 3 Calibration value of similar simulation experiment support

通过加、卸载,在掌握一定观察数据的基础上,运用数理统计方法建立因变量与自变量之间的回归关系函数表达式,对测得数据进行回归分析,最终得出模拟支架应变与载荷关系方程如下

y=212.41x+675.09

式中,y为支架应变值;x为支架所受荷载值,kg。

从实验模拟可以看出,实验中静态电阻应变值发生了一定的波动,其中放煤过程和煤层顶板垮落时测得的应变值相对较大。通过数据统计分析发现,支架工作阻力大部分集中在额定初撑力附近,数值区间为3 000~3 500 kN。在实验中出现了个别支架工作阻力比原有设定初撑力低的情况,经分析认为其原因主要是该部分支架没有与顶板进行充分有效接触,或者是在模拟开挖过程中触碰到该部分支架,致使其发生卸压现象。工作面实验支架在非来压期间工作阻力不高,大部分支架工作阻力在初撑力附近。顶板大面积垮落时大部分实验模型支架工作阻力都低于3 610 kN,最大值为4 384 kN。

通过以上分析发现,顶煤垮落、顶板或者顶煤的大面积垮落会对支架产生冲击作用,放顶煤液压支架支护载荷在放煤过程中具有波动性,但实验研究表明现有液压支架额定载荷能够基本满足支护工作需要。

值得说明的是,在现场实际工作中必须要加强支架接顶工作,通过保证液压支架初撑力,从而确保液压支架的稳定运行。

4 基于RFPA2D模拟的围岩运移特征与稳定性分析

结构决定稳定性,煤岩材料层裂的物理机制是其内部损伤(裂纹)成核、增长和汇合[8]。本次利用RFPA2D数值模拟软件系统,建立急倾斜特厚煤层大段高综放开采扰动模型。随着放顶煤工作面持续推进和顶煤的有效放出,开采扰动会对工作面覆岩稳定性产生直接作用,最终造成工作面顶板来压。由于上覆岩层荷载作用,顶板会出现微观挠曲变形进而产生层裂。层裂现象的启裂位置通常是从基底由下而上开始的,即从采空区靠近顶板侧由下而上启动,这是大段高急倾斜放顶煤开采时,顶煤与顶板是否产生动力失稳灾害的必要条件。如图5、6所示,再次验证了局部化带层裂区位置,发生层裂的煤岩体在顶煤弱化工程和反复开采扰动应力影响下,其微观损伤状态(层裂-离层)将会对回采工作面上方已形成的不对称式“三铰拱”结构的宏观稳定性产生重要影响。

图5 强度特征及演化规律Fig.5 Strength characteristics and evolution law

图6 应力特征及演化规律Fig.6 Stress characteristics and evolution law

5 结论

急倾斜特厚煤层赋存条件、力学运移特征与时空演化规律与缓倾斜煤层长壁开采有很大区别,研究发现采动空间覆岩的破坏过程经历了初始层裂、离层破断以及“三铰拱”形成、“三铰拱”失稳4个阶段。从微观与宏观角度出发,急倾斜特厚煤层开采过程中覆岩运移微-宏观演化特征分析基本如下:

(1)微观角度,急倾斜煤层大段高水平分段综采放顶煤工作面长度较短,开采后形成的采动空间其变形与失稳仅属于“有限变形”范围。煤层放出后的煤层顶、底板在挤压作用下沿工作面方向形成不对称式“三铰拱”结构,随着工作面的持续回采,在上覆岩层荷载作用下,造成工作面来压,顶板会出现微观挠曲变形进而产生层裂现象,即顶煤或者顶板覆岩与原母体发生脱离。层裂现象的启裂位置通常是从基底由下而上开始的,即从采空区靠近顶板侧由下而上启动。

(2)宏观角度,在工作面回采方向上形成了沿“上方顶板—顶煤—下方底板”的不对称式“三铰拱”结构,该结构本质上属于同时受“压力-剪力”模式的力学结构,而靠近底板侧顶煤由于受压,同时所受剪应力不足以使其发生剪切破坏,所以致使该部分顶煤难以放出,因此靠近煤层底板侧最终形成弧形三角煤体。随着上部顶煤的放出和工作面持续推进,在顶煤弱化工程和反复开采扰动应力影响下,残留的弧形三角煤体最终将产生剪切破断,失去侧方支撑后,沿底板向下急剧滑移,从而导致靠近底板侧不对称式“三铰拱”最终发生大范围结构失稳,顶煤与顶板是否产生大面积动力失稳是诱发衍生灾害的必要条件。

(3)通过静态电阻应变仪对支架工作特性分析发现,顶煤垮落、顶板或者顶煤的大面积垮落会对支架产生冲击作用,放顶煤液压支架支护载荷在放煤过程中具有波动性,在现场实际工作中必须要确保液压支架的稳定运行。