煤油气共生矿井长钻孔水力压裂高效抽采技术

2022-03-28李宝军

李宝军

(陕西黄陵二号煤矿有限公司,陕西 延安 727307)

0 引言

黄陵二号煤矿属高瓦斯矿井,同时又伴有全行业极为罕见的油型气灾害[1-4]。油型气与煤层瓦斯不同,其储集层是煤层顶底板的砂岩层,赋存状态以游离态为主,揭露后快速逸散。工作面回采效率高、接续时间紧,瓦斯预抽时间短,钻孔工程量大,钻孔利用率低,施工周期长,导致二盘区瓦斯灾害严重且治理难度大。为了确保211综采工作面安全顺利回采,本着瓦斯精准抽采原则,实现区域瓦斯抽采达标,解决工作面回采期间瓦斯治理难题,需要开展瓦斯超前高效预抽技术研究,提高瓦斯预抽率、保障工作面安全高效回采。实践证明,水力压裂具有煤层增透、改变煤体强度等功效[5-8]。定向长钻孔水力压裂综合了定向钻进高效抽采技术和水力压裂增透强化抽采的技术优势,能够有效提高加快瓦斯治理效率、扩大瓦斯治理规模[9-12]。为解决上述问题,拟采用ZDY6000LD煤矿用履带式全液压坑道钻机在211回风巷施工长距离煤层定向钻孔进行水力压裂工程研究及应用。

1 工程概况

211工作面位于二盘区的西南,东北部为未采区,西南紧邻209工作面,东南至北一一号辅运大巷,工作面走向方位为339°,可采长度3 900 m,煤层平均厚度3.0 m,工作面地质构造较简单,为一单斜构造,煤岩倾向东南,倾角为0°~4°,一般为2°。工作面采用U型通风方式,随着工作面的推进,需要对各联络巷及进风联巷里段(辅运巷)进行封闭。

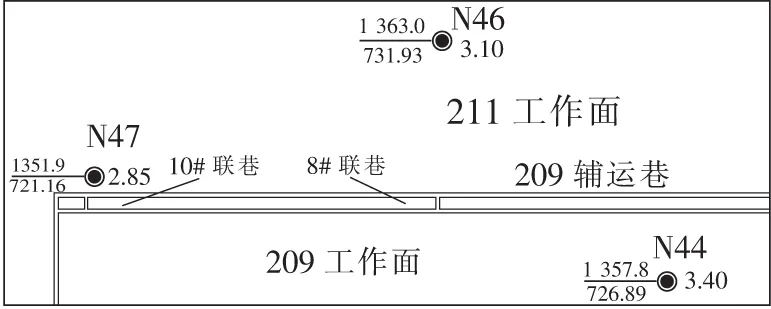

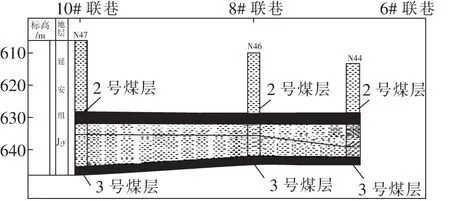

211回风巷地面勘探钻孔分布情况如图1所示,依据区域钻孔N47、N46、N44,绘制2号煤层和3号煤层之间地层剖面图,如图2所示。根据N47号钻孔显示,2号煤厚度3.75 m,f值约为1.16,埋深632.30 m,与3号煤层平均间距为13.5 m。层间岩性为粉砂岩和细砂岩互层,见表1。区域内2号煤层与3号煤层间地层相对稳定,主要为细粒砂岩和粉砂岩,由209辅运巷向211工作面(长度300 m)方向3号煤层顶板标高变化不大,以上地质条件为2号煤层钻孔施工及压裂提供了基础条件。

表1 N47钻孔岩性情况Table 1 Lithology of N47 borehole

图1 施工区域地面勘探钻孔分布情况Fig.1 Distribution of ground exploration boreholes in the construction area

图2 2号煤层和3号煤层之间地层剖面Fig.2 Stratigraphic section between No.2 coal seam and No.3 coal seam

2 煤层钻孔水力压裂

2.1 压裂参数设计

考虑到2号煤层钻孔压裂段距离较短,结合目前压裂设备的性能,2号煤层钻孔采用整体压裂方式。压裂钻孔采用封隔器裸眼快速封孔工艺、封孔深度80 m,具体封孔深度根据实际钻探情况选择适宜坐封位置。水力压裂液选择为清水。依据煤层厚度、孔隙率、压裂影响范围等参数计算压裂液用量,设计煤层孔压裂液用量240 m3。

煤层破裂压力通常采用地面钻孔注入/压降试井测试方法进行直接测定,试验区煤层平均破裂压力梯度范围1.190×10-2~3.849×10-2MPa/m,压裂施工区2号煤层平均埋深为630 m,计算得2号煤层破裂压力为7.5~24.3 MPa。

2.2 压裂工艺流程

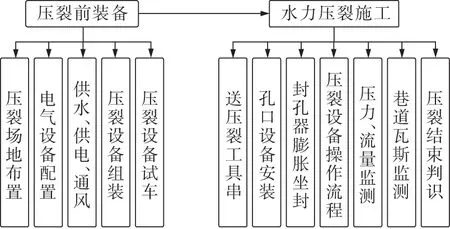

压裂前准备包括压裂场地布置、压裂用电器设备配备、井下供水、供电、通风、压裂设备进场组装、压裂设备试车等。水力压裂工程施工主要包括送压裂工具串(含封隔器、滑套工具),孔口设备安装,压裂钻孔封孔,压裂设备操作流程,压力、流量监测,巷道瓦斯浓度监测,压裂结束判识等。施工流程如图3所示。

图3 水力压裂施工流程Fig.3 Hydraulic fracturing construction process

2.3 钻孔施工点选取

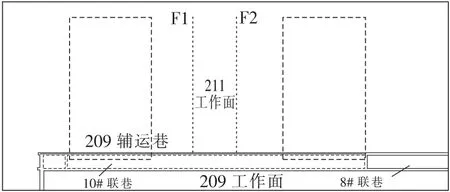

209辅运巷8#联巷以里进行先期试验性施工阶段,基于工作面回采期间的安全问题,煤层钻孔无法下入套管,对成孔质量提出了较高要求,而施工区域受邻近209工作面回采扰动影响,F1号实验钻孔成孔状态不佳,施工期间出现塌孔、卡钻、轨迹无法精确控制等问题;F2号试验钻孔压裂施工中,出现工具串被埋、封隔器破损等情况。深入分析现场情况后,决定在209辅运巷8#联巷(暂未受采动影响)及10#联巷(邻近工作面回采时间已久,地层相对稳定)区域进行压裂钻孔布置,如图4所示。

图4 施工点选取Fig.4 Selection of construction points

2.4 钻孔施工及压裂情况

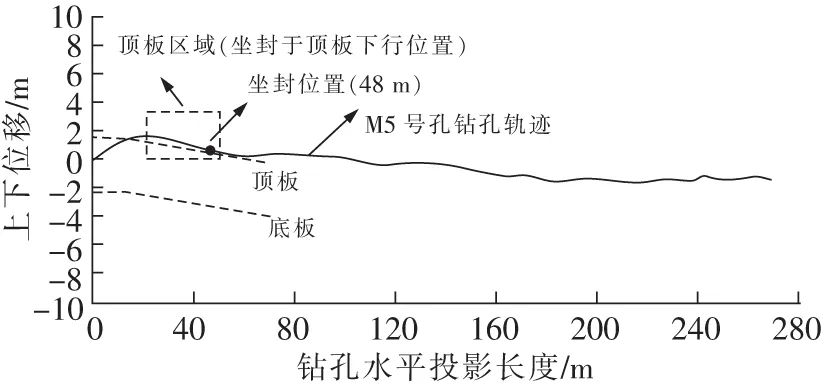

在垂直于209辅运巷向211工作面(长度300 m)方向布置5个本煤层钻孔,钻孔编号分别为M1、M2、M3、M5、M6,根据施工区域现有钻场布置以及已施工钻孔情况,设计钻孔间距54~80 m,钻孔长度240~280 m。钻孔施工时先施工M6号压裂孔,施工期间跟踪观测0~96 m范围,其中39~40.5 m、41.5~42 m、47.5~48 m、50.5~54 m、56.5~57 m、74.5~75 m、86.5~87 m(煤屑呈片状)范围内均存在夹矸现象;42~48 m范围发生塌孔现象。后续钻孔为了便于封隔器坐封,在不下入套管的前提下,提出了“先入顶板后进煤层”的钻探施工方式,即钻孔先进入2号煤层顶板,再改变角度进入2号煤层进行施工,并使用钻孔冲洗液增强洗孔过程中排渣能力。以M5号孔为例,在后期压裂过程中将封隔器坐封于顶板岩层中,保证了良好的封孔效果,如图5所示。

图5 M5号压裂孔实钻轨迹Fig.5 Actual drilling track of M5 fracturing borehole

钻孔封孔采用裸眼快速封孔工艺,在升压10~30 min时间内实现压裂工具串的快速坐封,坐封压力在14~15 MPa。施工的5个煤层钻孔中单孔注水最大压力为19 MPa,注水时长为26 h,注水压裂液用量为403.5 m3;5个钻孔累计注水时长为109.5 h,累计注水压裂液用量1 557.5 m3,钻孔施工及压裂情况见表2。

表2 煤层定向长钻孔施工及压裂情况Table 2 Construction and fracturing of directional long drilling in coal seam

3 压裂效果

3.1 压裂影响半径

将压裂孔邻近的钻孔作为水力压裂影响范围考察孔进行现场考察,在进行M5号压裂孔压裂施工时,距其75 m处的M6号压裂孔及D1底板孔均出水。分析现象后,除了压裂致使煤层裂隙沟通外,不排除原生裂隙造成的影响,因此结合M1~M3压裂出水情况,综合得出可靠的水力压裂影响半径最小为36 m、最大达54 m。

3.2 抽采数据

本煤层孔压裂后抽采浓度提升2~22倍,抽采纯量提升3~10倍;压裂钻孔瓦斯初始涌出强度是未压裂钻孔的2倍、钻孔瓦斯流量衰减系数是未压裂钻孔的60%,煤层的可抽性显著增加。压裂区域本煤层预抽孔平均百米抽采纯量为0.118 m3/min,是未压裂钻孔的2倍,压裂孔平均百米抽采纯量为0.297 m3/min,是未压裂钻孔的4倍。

3.3 现场效果验证

通过在高瓦斯区域2号煤层实施水力压裂,提高煤层预抽效果,有效降低了2号煤层瓦斯残存量。在回采过程中,与209相邻工作面同区段相比,煤层残余瓦斯含量降低至1~2 m3/t之间,工作面回风超前以及回风流甲烷浓度严格按照规定执行,工作面采煤进尺由每班6刀提高到8刀,日产煤量较邻近工作面同区域增加了2 400 t,工作面瓦斯超前强化抽采有效促进了矿井煤炭高效开采。

4 结论

(1)采用“先入顶板后进煤层”的施工方式,形成了“本煤层钻孔裸眼快速封孔”工艺,在不下入套管的前提下,实现了在复杂地层条件下压裂钻孔的裸眼快速封孔,满足了井下高压力、大排量水力压裂施工对封孔质量的要求,使封孔更为简洁便利,压裂结束后该套设备可以回收并重复使用,降低了压裂工程成本。

(2)形成了一套适合于二号煤矿煤层水力压裂成套工艺,主要包括压裂参数设计、压裂设备选型、快速封孔技术、泵注流程、保压及洗孔作业、安全技术措施、压裂效果考察等方面。

(3)定向长钻孔水力压裂能够有效提高黄陵矿区煤层瓦斯与油型气治理效率、扩大瓦斯治理规模,能够实现大区域煤岩层增透强化抽采的目标,矿井瓦斯抽采率大幅提高、煤层瓦斯(油型气)可抽性有效改善、回采面瓦斯抽采达标周期明显缩短,缓解了矿井“抽、掘、采”矛盾,保障了矿井安全生产,有效促进了煤炭绿色高效开采。