纺纱车间空调系统数学建模及动态仿真

2022-03-28韩云龙汪虎明

纪 杰, 韩云龙, 高 杰, 汪虎明, 陆 彪

(1. 安徽工业大学 建筑工程学院, 安徽 马鞍山 243032; 2. 江苏精亚环境科技有限公司, 江苏 无锡 214426)

国内工业领域的能耗超过全社会能源消耗总量的70%。纺织行业是工业发展及民生保障的重要组成部分,2019全年纺织行业规模以上企业工业增加值同比增长1.3%,制造业中纺织工业约占最终能源增加值同比消耗的4%[1-2]。纺织企业能耗较大,纺织空调系统用电量和用水量分别占企业总用电量和用水量的15%~25%、80%[3]。纺纱车间是一个十分复杂的热力系统,具有多工况、滞后性、高度的非线性等特点[4],而且人员密度低、机器排布密集和机器设备负荷大[5]。纺纱产品的生产过程对空气参数的要求比较严格,要求恒温恒湿的环境[6];而车间初始参数以及车间设定空气温湿度决定空调系统调节时空气热湿处理过程[7],因此,纺纱车间空调自动控制系统要能适应复杂的车间内外环境的变化及纺纱产品参数的要求,并能实现空调系统的节能运行。目前,空调系统自控策略的制订及实施还需在纺纱车间现场进行,运行参数或控制策略的变动往往会影响纺纱车间的正常运行,对纺纱企业和空调设计公司带来不便。而纺纱车间空调系统仿真平台可以实现空调系统自控策略的虚拟运行环境,为空调设计人员制订自控策略、升级自控程序提供了仿真环境。空调系统数学模型的建立是实现仿真的关键,为仿真提供了模型支撑。

建立空调系统数学模型的方法有3种:以物理定律为基础的白盒模型,以调节参数的输入输出关系建立的黑盒模型,基于物理定律构建的模型结构同时结合对数据参数的估算建立的灰盒模型[8-9]。白盒模型可以将复杂的数学模型分解为相互联系的若干子模型,能定量地分析和描述空调系统输入、输出之间的关系,并可以分析室内环境状态参数变化的影响,以此建立温湿度响应的微分方程并对其进行解析求解[10]。因此,基于能量平衡方程应用白盒模型建立空调系统数学模型进行的仿真研究较多,主要探讨外界干扰因素对室内环境的影响、空调系统自动控制及空调系统节能等内容。如郭安柱等[11]利用集总参数法,基于能量守恒定律建立了办公室空调数学模型,利用MatLab/Simulink进行了动态仿真,研究了送风量、室内人员数量和太阳辐射强度对室内温度场的影响。Jie[12]针对车辆涂装车间温度难以控制问题,结合涂装车间结构与空调设备特性建立了工厂空调系统数学模型,利用MatLab/Simulink进行了温度的模糊PID自适应控制的仿真。Chen等[13]将空调系统基本设备组件利用MatLab/Simulink进行模块化并建立相应的模型,组合为空调系统的仿真平台,开发空调控制系统对组建的各空调设备实施控制算法以验证控制策略及节能效果。方海明等[14]采用面向对象的方法,利用统一建模语言(UML)建模技术,通过Java编程实现软件界面及功能,开发了纺织厂空调设计计算软件,但没有对纺织厂空调系统数学模型进行建模和研究。

基于物理定律建立纺纱空调系统数学模型进行仿真研究对于纺纱空调系统自控策略的制订及空调系统节能方案的实施具有重要意义。纺纱车间空调系统数学模型大都通过MatLab/Simulink模块仿真实现,本文基于传热传质理论,通过热量平衡、湿量平衡、风量平衡及空调系统输入与输出参数的关系,分别建立喷水室模型和纺纱车间模型,并综合为纺纱车间空调系统数学模型,利用Python/PyQt5建立纺纱空调系统仿真平台,研究室内外环境参数及空调设备控制参数改变对纺纱车间温湿度的影响。以此为基础制订新风控制策略,结合增量式PID控制算法在仿真平台实现对空调系统的动态仿真,通过对空调系统各设备的自动控制维持车间温湿度的稳定,从而建立纺纱车间运行的虚拟运行环境,为空调系统自控策略的制订提供参考。

1 模型建立

1.1 物理模型

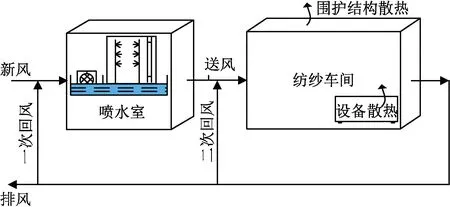

以某纺纱车间为研究对象,建立纺纱车间空调系统物理模型,如图1所示,由喷水室模型和纺纱车间模型2部分组成。基于不可压缩空气热质交换与质量(能量)守恒理论建立纺纱车间空调系统数学模型。由于纺纱空调系统的复杂性和涉及的大量参数,若完全基于物理定律和空气流动理论建立纺纱车间空调系统的数学模型具有较大难度[15],因此,在建立数学模型时进行如下简化和假设:

1)忽略门窗及车间内设备的热容,把整个车间看成一个单容对象,忽略车间内部各物体的蓄热量;

2)忽略车间内部气体的流动,喷水室处理的空气进入纺纱车间后均匀混合;

3)假设车间内部温度分布均匀,房间密闭性良好,只考虑通过围护结构的热传导;

4)忽略车间内人员散湿量的影响;

5)每个空气区域完全混合,并由一种状态描述,在送风区和排风区之间没有热量和质量的传递[16]。

图1 纺纱车间空调系统模型Fig.1 Model of air conditioning system in spinning

1.2 喷水室数学模型

喷水室是典型的空气与水直接接触式的空气热湿处理设备,可实现7种热湿处理过程且具有净化空气的作用,广泛应用于纺纱厂空调系统的冷源进行空气处理[17]。喷水室的热湿交换既有以温差为动力的显热交换,又有以水蒸气分压力差引起的湿交换,喷嘴将连续流动的水分解为小液滴从而使水温、空气温度和湿度发生改变[18],对于非制冷季节,喷水室可以实现等焓加湿过程。在喷水室前,室外新风与一次回风按一定比例混合[19],进入喷水室后进行等焓加湿处理,焓值不变,温度降低,湿度增大。经喷水室空气处理,可确定喷淋后空气的含湿量和机器露点温度。

根据热量平衡得出喷淋前空气温度:

ρCLxtx+ρCLh1th1=ρC(Lx+Lh1)t1

(1)

式中:ρ为空气密度,kg/m3;C为空气比热容,kJ/(kg·℃);tx为新风温度,℃;th1为一次回风温度,℃;t1为喷淋前空气温度,℃;Lx为新风量,m3/s;Lh1为一次回风量,m3/s。

针对纺纱车间的喷水室形式确定喷水室热交换效率,由已确定的喷淋前空气温度t1,根据通用热交换效率经验公式[20],可得喷淋后空气机器露点温度t2,计算公式为

(2)

(3)

t2=t1-E′(t1-ts1)

(4)

式中:E′为通用热交换效率,%;v为喷水室断面风速,m/s;W为水泵喷水量,kg/s;G为通过喷水室的空气质量流量,kg/s;ts1为喷淋前空气湿球温度,℃;t2为喷淋后空气机器露点温度,℃。

由于喷水室的空气处理过程为等焓加湿,喷水室前新风和一次回风混合空气的焓即为喷淋后空气焓值,计算公式为

i(Gx+Gh1)=Gxix+Gh1ih1

(5)

式中:i为喷水室前混合空气的焓,kJ/kg;ix为新风焓,kJ/kg;ih1为一次回风焓,kJ/kg;Gx为新风空气质量流量,kg/s;Gh1为一次回风空气质量流量,kg/s。

由计算的焓值i及确定的喷淋后空气机器露点温度t2根据下式即可得出经喷水室处理后的空气含湿量M2:

i=1.01t2+(2 500+1.84t2)M2×10-3

(6)

1.3 纺纱车间数学模型

1.3.1 纺纱车间热量平衡模型

喷水室处理后的空气与二次回风混合后送至纺纱车间,车间产生的热量为纺纱设备的显热,排出的热量为地排风和工艺排风带出的热量,及通过围护结构热传导至外环境的热量。根据热量平衡原则,纺纱车间单位时间空气储热量的变化率等于单位时间内进入车间的显热量减去排出车间的显热量,从而得到纺纱车间热量平衡方程式:

(7)

(8)

式中:VF为车间体积,m3;CW为墙体的比热容,kJ/(kg·℃);VW为墙体体积,m3;ρW为墙体密度,kg/m3;n为墙体温升系数;tF为车间温度,℃;τ为时间,s;Qs为送风显热量,kW;Qh2为二次回风显热量,kW;QJQ为纺纱机散热量,kW;Qw为围护结构散热量,kW;Qp为排风显热量,kW;Qdh为地排回风显热量,kW;Qgh为工艺回风显热量,kW;Qd为地排风显热量,kW;Qg工艺排风显热量,kW;Lh2为二次回风量,m3/s;Ld为地排风量,m3/s;Lg为工艺排风量,m3/s;Ldh为地排回风量,m3/s;Lgh为工艺回风量,m3/s;th2为二次回风温度,℃;td为地排风温度,可视为比房间温度高1 ℃;tg为工艺排风温度,可视为比房间温度高5 ℃。

空调系统运行时,为保证纺纱车间风量平衡,车间送风量约等于排风量,新风阀开度和地排、工艺排阀开度相同;地排回风量和工艺回风量由车间风量平衡关系及维持车间正压所需风量来确定;地排风和工艺排风占总排风比分别为0.7和0.3。根据风量平衡时送、排风之间关系,将式(7)、(8)合并改写为

ρCLh2th2+QJQ-Qw-ρC(Ldhtd+Lghtg+Ldtd+Lgtg)

(9)

1.3.2 纺纱车间湿量平衡模型

纺纱车间湿量来源为进入喷水室的新风与一次回风经过空气处理后所携带的湿量、二次回风带入车间的湿量及棉花散入车间的湿量,排出的湿量为地排风与工艺排风带出车间的湿量。根据质量守恒定律,纺纱车间空气单位时间含湿量的变化率等于单位时间内进入车间的湿量减去排出车间的湿量,从而得到纺纱车间湿量平衡方程:

(ρLdhMdh+ρLghMgh+ρLdMd+ρLgMg)

(10)

式中:M为车间含湿量,g/kg;Mhc为棉纱回潮,g;Mdh、Mgh、Md、Mg分别为地排回风、工艺回风、地排风、工艺排风含湿量,g/kg。

2 新风控制策略及PID控制算法

2.1 控制策略

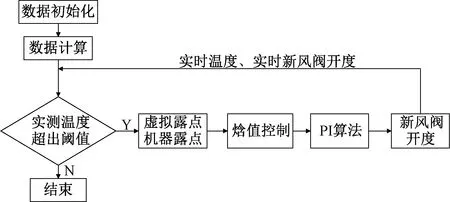

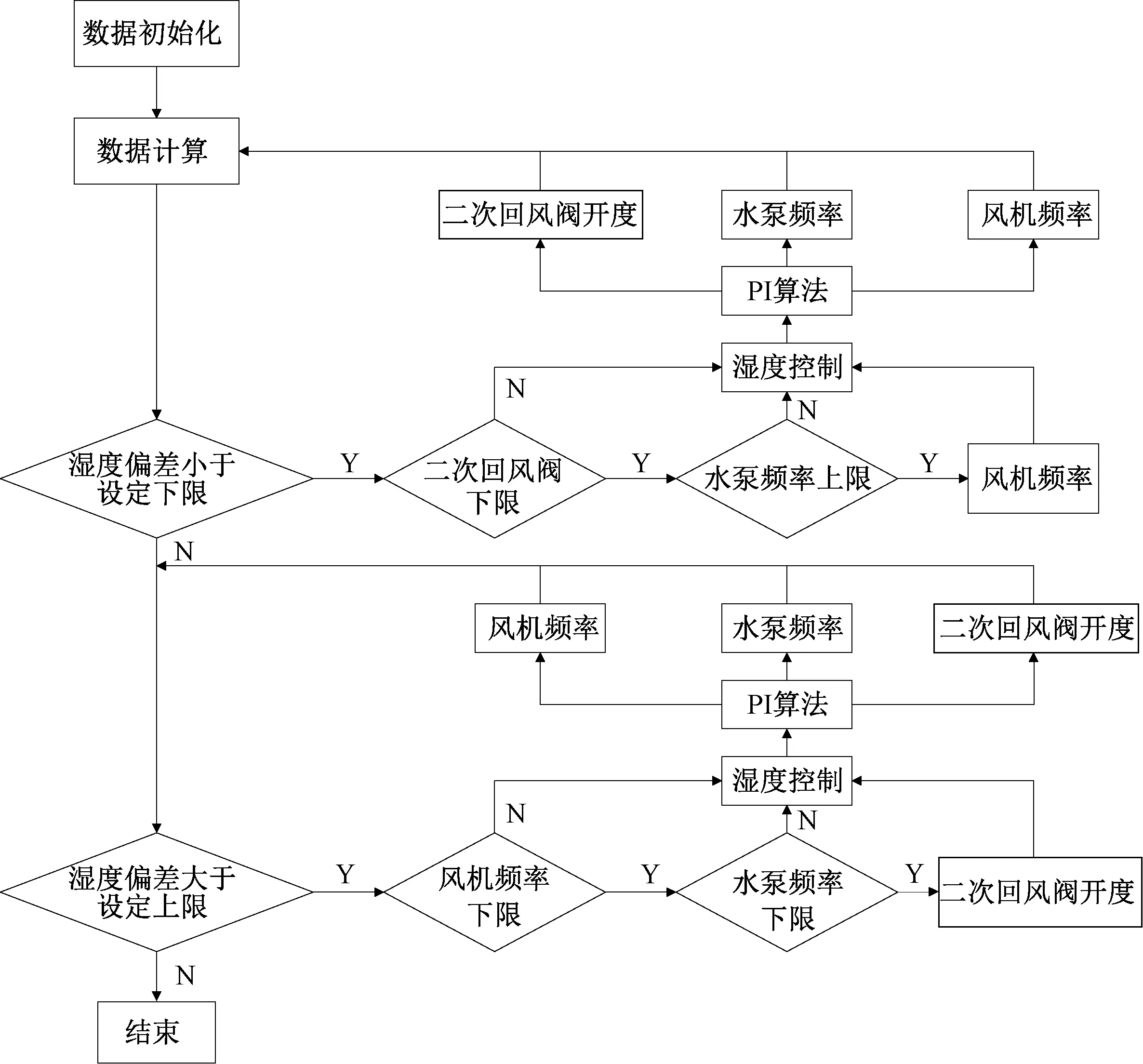

基于变风量、变露点策略实现纺纱车间温度的新风窗自动控制,根据设备能耗的大小,遵循“增小减大”的节能原则调控动力设备,实现车间湿度控制。根据车间实测温湿度计算虚拟露点焓值并与喷水室机器露点焓值进行比较,基于焓差通过PID控制新风窗开度实现车间温度的调节,温度控制策略如图2示。根据车间实时反馈湿度与设定湿度的偏差调节二次回风阀、水泵频率和风机频率控制湿度,湿度控制策略如图3示。温湿度控制采用2个独立的控制回路,湿度通过PID序列控制实现。焓值计算式见式(6),虚拟露点温度计算公式如下:

ts=td+(tF-txd)/2+dt

(11)

式中:ts为虚拟露点温度,℃;td为设定温湿度的露点温度,℃;txd为实测温湿度的露点温度,℃;dt为迭代温度,由实测与设定温度偏差确定,℃。

图2 温度控制策略Fig.2 Control strategy of temperature

图3 湿度控制策略Fig.3 Control strategy of humidity

2.2 PID控制算法

针对纺纱车间温湿度控制系统具有非线性、温湿度耦合、时变性等特点,采用闭环PID控制。PID控制算法公式如下:

(12)

式中:kp为比例系数;ki为积分系数;kd为微分系数;u(t)为程序t时刻输出量;e(t)为t时刻设定值与实测值的偏差。

PID控制算法每次输出需储存各采样周期的偏差,导致内存过大难以实时控制;采用离散化方式获得相邻采样周期的实时输出增量降低了计算量,可以得到稳定的控制效果[21-22]。而工业过程控制中多以PI控制回路进行调节,故本文采用增量式数字PI数学模型[23]:

u(k)=u(k-1)+kp[e(k)-e(k-1)]+kie(k)

(13)

式中:u(k)为程序k时刻输出量;u(k-1)为程序k-1时刻输出量;e(k)为程序k时刻偏差;e(k-1)为程序k-1时刻偏差。

3 纺纱车间空调系统仿真平台

纺纱车间空调系统仿真程序采用单继承与界面独立封装的方法,基于Python采用面向对象的方法实现业务逻辑的编程,利用PyQt5开发图形化用户界面(GUI),通过辅助设计工具Qt设计师完成界面设计,选择PyCharm作为集成开发环境,最后调用相关的类创建GUI应用程序[24]。借助Matplotlib数据绘图包,使用Matplotlib面向对象绘图方法,在Python中调用及交互使用,实现在GUI应用程序中嵌入数据可视化功能。该编程软件具有良好的中文用户界面,提供可视化运行环境,可直接在界面设定车间工况和调节参数,直观显示纺纱车间温湿度变化和调节过程。

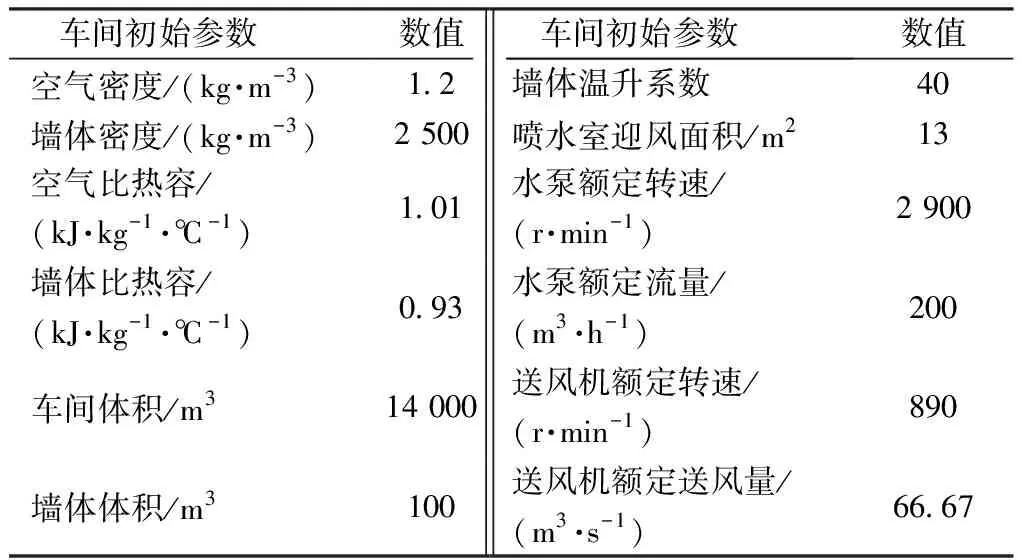

结合某纺纱车间围护结构参数、纺纱工艺设计要求及空调设备参数,对纺纱空调系统进行初始参数设定。系统运行初始条件为:车间初始温度20 ℃,初始湿度50%;新风温度18 ℃,新风湿度60%。纺纱车间模块空调参数为:围护结构散热量200 kW,纺纱设备散热量600 kW,棉纱回潮量50 g。二次回风阀开度8%,新风阀、地排风阀、工艺排风阀开度均为10%,水泵频率为30 Hz,送风机频率为35 Hz。针对非制冷季节纺纱空调系统进行空调系统仿真,喷水室空气处理为等焓加湿过程。纺纱车间空调系统仿真基础设置参数如表1所示。

表1 基础设置参数Tab.1 Basic setting parameters

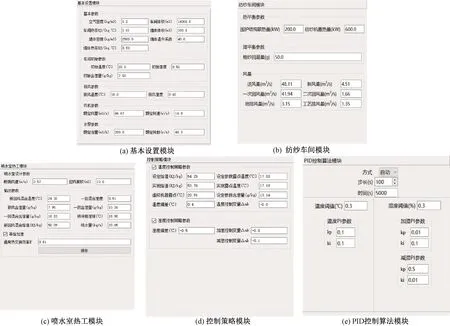

基于Python开发的纺纱空调系统仿真平台由仿真参数设置、仿真界面和仿真曲线3个部分组成,如图4所示。仿真参数设置用于设置车间初始空调系统参数及显示调节过程参数;仿真界面可以设置车间设定的温湿度、调控车间设备参数(如风机和水泵频率,风窗开度)及动态显示车间温湿度的变化值;仿真曲线可以实时显示车间温度及含湿量变化曲线。

仿真参数设置由基本设置模块、纺纱车间模块、喷水室热工模块、控制策略模块和PID控制算法模块共5个模块组成,如图5所示。基本设置模块设定车间的基础参数、室内外环境参数及工艺设备额定参数;纺纱车间模块可以设置车间热湿负荷及风量;喷水室热工模块设置喷水室迎风面积,显示热湿过程参数等;控制策略模块实时显示露点温度、焓值控制和湿度控制各参数的变化;PID控制算法模块设定温湿度调节阈值、迭代时间、迭代步长和kp、ki参数。

图4 仿真平台主界面Fig.4 Main interface of simulation platform

图5 仿真参数设置Fig.5 Simulation parameter setting.(a) Basic setting module;(b) Spinning workshop module;(c) Spray chamber thermal module;(d) Control strategy module; (e) PID control module

4 仿真结果

由建立的纺纱空调系统动态仿真平台,通过调节空调设备参数或改变车间设定参数分析车间温湿度变化趋势及规律。当车间实时温湿度偏离车间设定参数时,调节空调设备各控制参数达到设定温湿度,也可通过PID算法自动控制空调设备参数将车间温湿度控制在设定范围内。

4.1 新风阀开度的影响

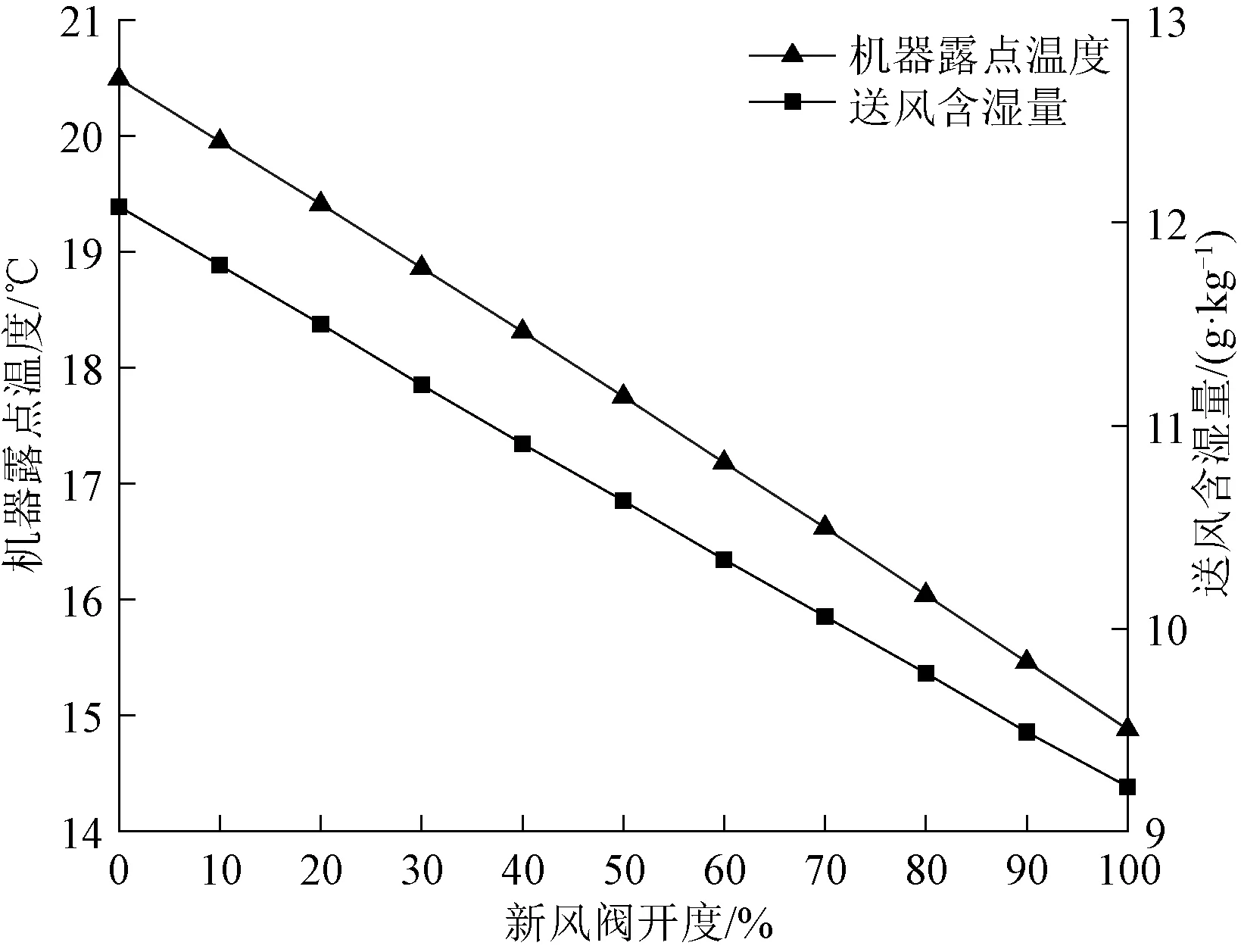

纺纱车间室外新风的引入可以减小空调系统的能源消耗,在非制冷季(如春秋季)可以充分利用新风的冷却和除湿能力来降低空调系统的制冷需求,因此,合理地引入新风有利于空调系统的节能。增大新风阀开度,最大程度地合理利用新风,以引入新风的冷量来减小送风机及水泵的能耗,利用新风阀开度的合理变化实现最大程度的节能。当车间室外新风温度为18 ℃,相对湿度为60%时,新风阀开度变化对喷水室机器露点温度和送风含湿量的影响如图6所示。由图可知,喷水室机器露点温度、送风含湿量随新风阀开度的增大而减小,这是由于新风的温度较低,新风与一次回风混合后的温度随新风量的增大而减小;新风与一次回风混合后的总焓值降低,空气处理为等焓加湿过程,最终导致送风含湿量逐渐减小。因此,合理利用新风的冷量可实现节能,但新风阀的开度控制要与机器露点、车间温湿度相关联,否则易导致车间温湿度的波动及超调。

图6 新风对机器露点温度和送风含湿量的影响Fig.6 Influence of fresh air on machine dew-point temperature and moisture content

4.2 二次回风阀开度的影响

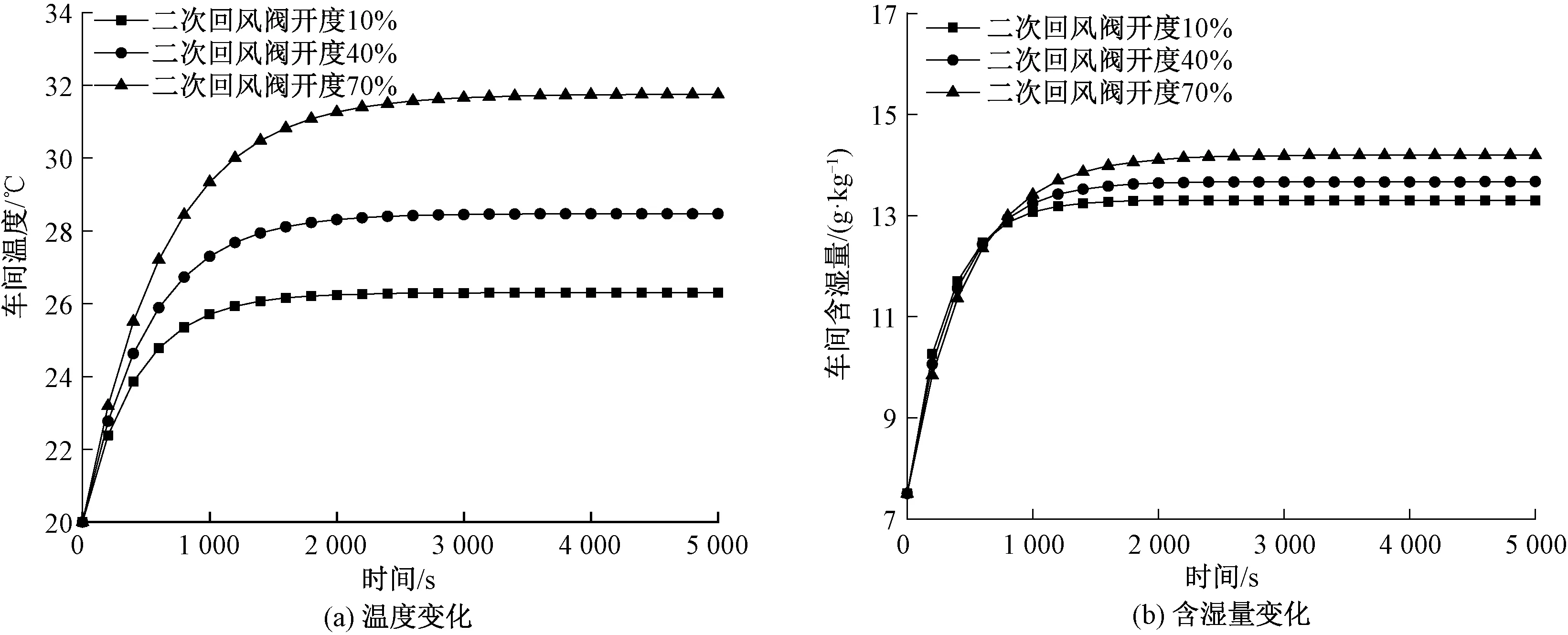

在送风量已达到车间气流组织所要求的最小量时,若车间的温度仍然偏低,相对湿度偏大,此时可采用增加二次回风量的方法提高空调送风状态点,以保持车间相对湿度稳定,二次回风阀开度变化对车间温湿度的影响如图7所示。仿真系统的二次回风阀开度分别为10%、40%、70%,对应的稳态温度分别为26.3、28.5、31.8 ℃,系统达到稳态的时间分别约为2 100、3 100、4 700 s,如图7(a)所示;对应的稳态含湿量分别为13.3、13.7、14.2 g/kg,系统含湿量达到稳态的时间分别约为1 500、2 300、2 400 s,如图7(b)所示。可见,二次回风量越大,系统达到稳态温度越高、稳态含湿量越大,而相对湿度逐渐减小,当二次回风阀开度分别为10%、40%、70%时,仿真程序基于含湿量经验公式,利用温度、含湿量计算出相应的相对湿度并在界面实时显示,稳态时相对湿度分别为59.7%、53.8%、46.0%。当车间湿度很大而温度很低时,可提高二次回风量使空气达到送风状态点。

图7 二次回风阀开度对车间温湿度的影响Fig.7 Influence of second return air valve opening on temperature and humidity.(a) Change of temperature;(b) Change of moisture content

4.3 送风机频率的影响

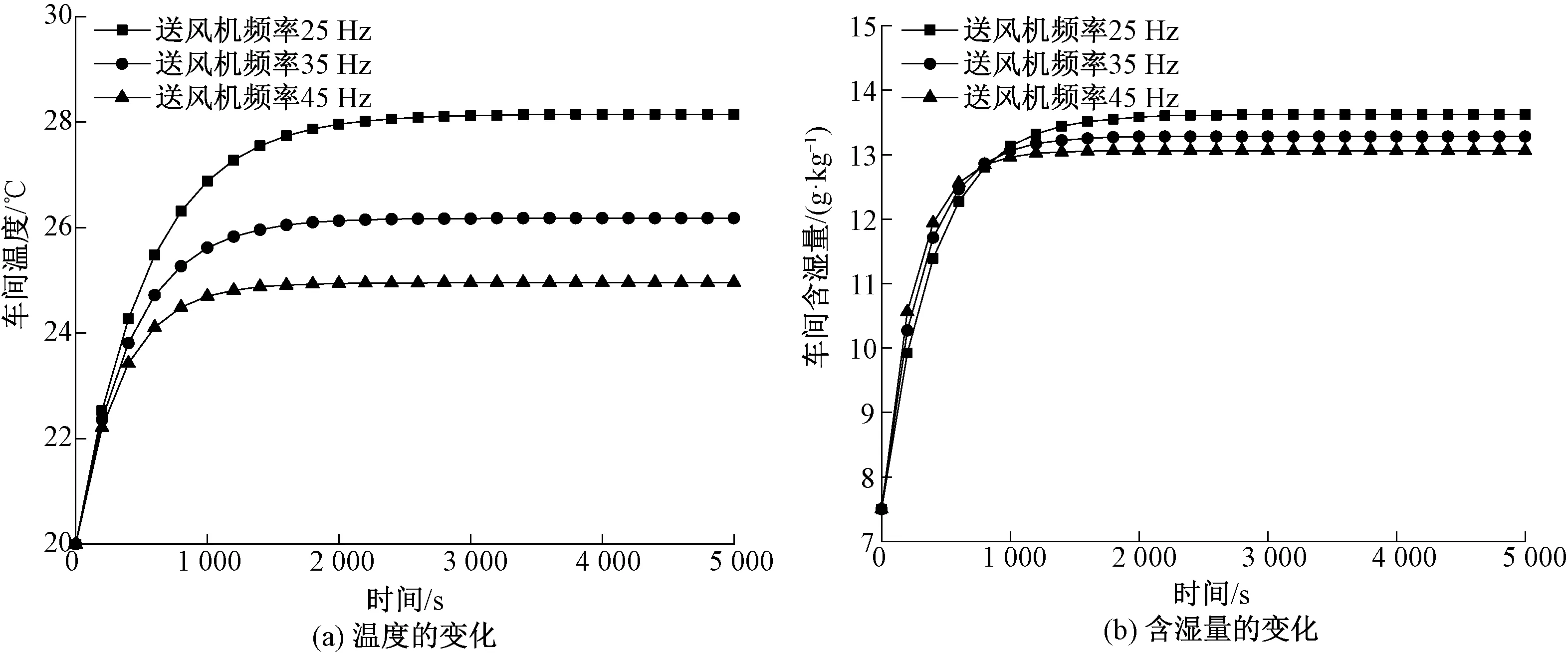

纺纱车间的轴流送风机频率一般在20~50 Hz范围内变化,提高送风机频率加大了喷水室处理的风量,当车间纺纱设备负荷增大导致车间温度升高、湿度减小时,或在初夏季节冷水未开启,若无其他的调控手段降温,则需要增大送风机频率。若空调系统其他设备参数不变而增大送风机频率,则送风量增大,回风机频率也相应同步变化。送风机频率变化对温湿度的影响如图8所示。可知,送风机频率分别为25、35、45 Hz时,车间达到的稳态温度分别为28.2、26.2、25.0 ℃,系统达到稳态的时间分别约为4 100、2 300、1 800 s,达到的稳态含湿量分别为13.6、13.3、13.0 g/kg,车间含湿量达到稳态的时间分别约为1 800、1 600、1 000 s。送风机频率越高,相对湿度越大。当送风机频率分别为25、35、45 Hz时,仿真程序基于含湿量经验公式,利用温度、含湿量计算出相应的相对湿度并在界面实时显示,稳态时车间相对湿度分别为54.6%、60.0%、63.6%。送风机频率越高,送风量越大,送风在车间内扩散速度越快,达到稳态的时间越短。

图8 送风机频率对车间温湿度的影响Fig.8 Influence of fan frequency on temperature and humidity.(a) Change of temperature;(b) Change of moisture content

4.4 车间设定参数的影响

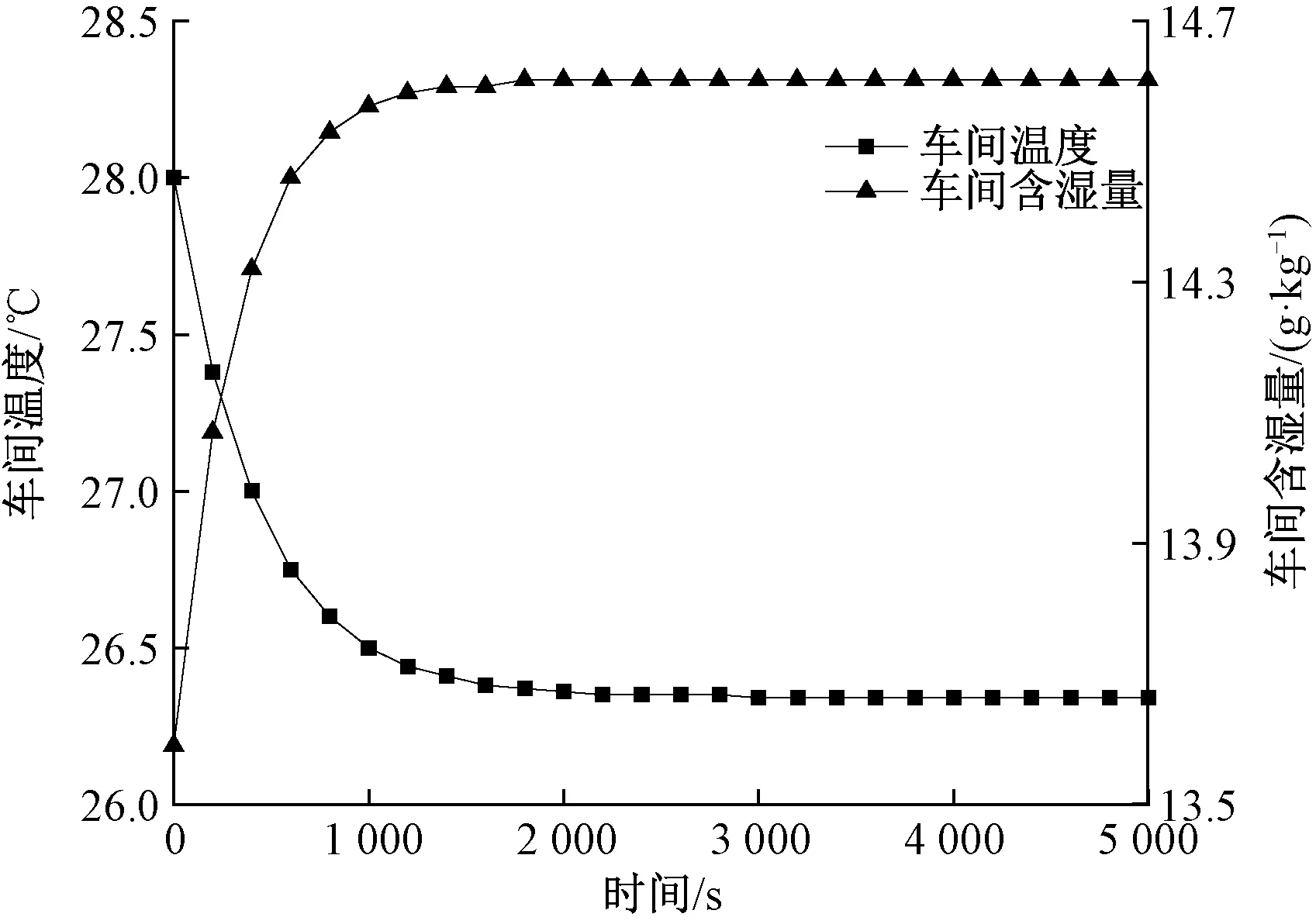

纺纱车间不同的生产工艺及产品对车间温湿度均有特定的要求,因此,纺纱车间温湿度的改变要求纺纱空调系统能迅速地回应及调整。当车间的温湿度偏离设定值时,仿真程序通过调节空调设备参数,实现车间设定温湿度的相应调整。某一时刻新风温度为18 ℃、相对湿度为60%,车间温度为28 ℃、相对湿度为55%,需要调整到温度为26 ℃、相对湿度为65%。将二次回风阀开度从8%调整为18%,新风阀、地排风阀、工艺排风阀开度均从10%调整为62%,水泵频率从30 Hz调整到32 Hz,送风机频率为35 Hz不变,达到车间新设定的温湿度时车间温度及含湿量变化曲线如图9所示。可知,经过2 400 s后车间温度由28 ℃调整为26.3 ℃,车间含湿量调整为14.6 g/kg,相对湿度为65.2%。通过新风阀、二次回风阀及水泵频率的相应变化完成了车间设定参数改变后车间温湿度的调整,低温新风的引入减少了水泵的能耗,但新风含湿量小,所以仍提高了2 Hz水泵频率以增加空气的含湿量。

图9 车间设定参数调整时温湿度的变化Fig.9 Changes of temperature and humidity with parameters of workshop

4.5 PID自动控制

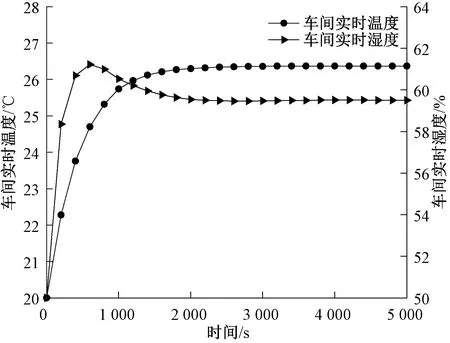

纺纱车间初始参数不变,初始时刻的新风阀、地排风阀、工艺排风阀开度均为20%,二次回风阀开度为10%,水泵频率为30 Hz,送风机频率为33 Hz。根据制订的控制策略结合增量式PID控制算法实现车间温湿度的自动控制,结果如图10所示。

图10 温湿度的PID自动控制Fig.10 PID automatic control of temperature and humidity

PID参数采用经验试凑法整定,同时设置温湿度阈值,即死区范围,可以有效避免执行机构动作次数。新风阀、地排风阀和工艺排风阀开度均从20%自动调整为9.7%,二次回风阀开度从10%自动调整为6.9%,水泵频率保持30 Hz不变,送风机频率从33 Hz自动调整为33.5 Hz。由图10可知,经过约2 600 s后车间温度达到26.4 ℃,约2 000 s后车间湿度达到59.5%。

5 结 论

1)基于热量平衡、风量平衡及湿量平衡分别建立了喷水室、纺纱车间空调模型,利用Python面向对象的方法开发出纺纱车间空调系统动态仿真平台。

2)基于开发的纺纱车间空调系统仿真平台,以某纺纱厂结构参数、工艺设备参数为基础设置参数及边界条件,调节空调设备各控制参数,分析了喷水室机器露点、车间温湿度的变化趋势及规律,新风量的变化改变了喷水室机器露点温度从而对车间温湿度产生影响。二次回风提高了车间温度,提高风机频率减小了车间温度、提高了车间相对湿度。对于车间设定参数的改变,通过仿真平台调整空调设备控制参数,空调系统能快速将车间温湿度调整到新设定值。

3)基于焓值控制、湿度序列控制制订车间温湿度控制策略,结合增量式PID控制算法自动调节空调设备各控制参数维持车间温湿度在设定阈值附近。

4)开发的纺纱空调系统动态仿真平台提供了纺纱车间虚拟运行环境,可为空调系统控制策略提供实施平台,为控制策略合理、正确的制订提供了技术支撑。