基于改进Voronoi 图法的焊接接头微观组织建模

2022-03-28刘小刚申顺朱阳阳

刘小刚,申顺,朱阳阳

(南京航空航天大学,航空发动机热环境与热结构工业和信息化部重点实验室,南京,210016)

0 序言

金属材料的微观结构通常由晶粒、第二相粒子和夹杂物等组成,研究表明,材料的强度、疲劳等力学性能与晶粒形貌、大小及滑移取向等息息相关[1].获取材料力学性能的传统方法往往是通过大量试验,这会耗费大量的时间和经济成本.随着计算机技术的飞速发展,许多学者开始尝试采用数值模拟的方法建立材料微观组织模型,进而模拟和预测材料的力学性能,这样可以节约经费和缩短试验周期.因此,通过模拟的方法建立材料微观组织模型具有非常重要的意义.

材料的微观组织建模方法多种多样,目前比较有代表性的方法有基于凝固过程的微观组织模拟方法、电子背散射衍射图(electron backscattered diffraction,EBSD)法和Voronoi 图法等[2].一些研究学者基于凝固过程的数值模拟法建立了多种材料的微观组织并实现了晶体的形核长大过程模拟,可获得三维晶粒形貌[3-6].还有一些研究学者采用EBSD 法获得了材料的微观晶体形貌及晶粒取向等信息,并建立了具有代表性的微观体积单元[7-10].基于凝固过程的微观组织模拟法虽然能够模拟晶粒的真实生长过程,物理意义明确,但往往要考虑热模型及边界条件,计算量巨大,目前只能用于建立小尺度晶体模型.而EBSD 法虽然能够准确得到试样的微观组织图像,但是其获取的微观组织只能代表所使用的试样,并不具有普遍适用性.Voronoi 图法的种子生成多边形的过程与真实多晶体材料的结晶过程具有一定的相似性[10],并且还具体计算速度快,构图方法多,模型便于导入有限元软件进行后续分析等优点.因此,采用该方法建立材料的微观组织日益受到研究者的青睐.Hoshide 等人[11]采用Voronoi 图法建立了多种材料的微观组织模型,对缺口件的多轴疲劳进行了裂纹萌生有限元模拟,较好的模拟了裂纹形貌.史君林等人[12]基于Voronoi图法建立了面心立方金属微观多晶体模型,并采用晶体塑性模拟了材料单轴拉伸过程中的应力-应变响应.Kramberger 等人[13]和牟园伟等人[14]采用Voronoi 图法建立了马氏体钢的微观组织模型,成功应用于钢的疲劳裂纹萌生过程模拟,对平板试件疲劳寿命预测值与试验结果吻合较好.王东等人[15]基于Voronoi 图法构建了陶瓷刀具材料的基体微观结构,有效表征了基体的晶粒尺寸及其分布等微观结构参数.刘俊卿等人[16]采用Voronoi 图法模拟了F82H 钢的微观组织模型并赋予模型材料参数和晶粒取向,修正了以拉伸硬化为主的疲劳裂纹起裂模拟方法.钟飞[17]基于Voronoi 图法建立了高温合金微观组织模型并进行了晶体塑性有限元仿真,实现了高温合金疲劳裂纹萌生过程模拟.

Voronoi 图法优点众多,应用也较为广泛,但是传统的Voronoi 图法多被用于建立单一晶粒度的等轴晶组织,在对较为复杂的微观组织如焊接接头焊缝区混合晶区进行模拟时存在很大的局限性.航空发动机中常用电子束焊工艺为典型熔化焊,其焊缝区包括熔合区(fusion zone,FZ)柱状晶、热影响区(heat affected zone,HAZ)细等轴晶及母材区(base metal,BM)粗等轴晶.也正因为电子束焊接头微观组织非均匀导致其力学性能非均匀.因此采用改进的Voronoi 图法建立焊接接头混合晶区微观组织模型,进而开展其疲劳裂纹萌生过程数值模拟,文中研究旨在发展一种电子束焊接头微观组织建模方法,并为其疲劳性能评估提供新的思路.

1 Voronoi 图法微观组织建模

1.1 Voronoi 图法基本原理

Voronoi 图法,又被称为泰森多边形法[18],由俄罗斯数学家M.G.Voronoi 基于凸多边形分割空间的算法提出的一种将空间填满切割的方法,用于表达空间要素之间距离的邻近关系.Voronoi 图法在图像处理、资源配置和材料科学等领域运用广泛.

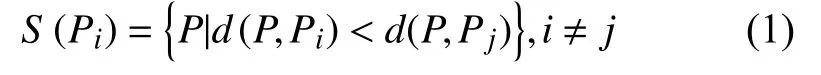

Voronoi 图的基本原理是在一个给定的平面上随机定义N个离散点,设为P=(P1,P2,···,PN),其中P为N个离散点的集合.这N个离散点将平面切割成了N个区域,每一个离散点Pi都对应一个区域,用S(Pi)代 表任意离散点Pi所分割的空间.其中每一个分割区域S(Pi)中都包含了除给定离散点外的其它点P,用d(P,Pi) 表示点P到 点Pi之间的距离.根据Voronoi 图法的定义,每一个区域内的任意点P到分割这个区域的离散点Pi的距离要小于这个点到其它离散点Pj的距离,用式(1)进行表示.

根据上述的公式对整个平面区域进行切割计算,最终将平面分为N个凸多边形.切割后的平面可以表示为.

1.2 Voronoi 图构图方法

构建Voronoi 图的步骤如图1 所示.首先,在给定的平面区域上随机定义N个离散点;其次,将相邻两个点相互连接构建三角网;再次,找到相邻三角形的垂直平分线并连接,即得到Voronoi 图.

图1 Voronoi 图构建Fig.1 Voronoi diagram construction.(a) define discrete points;(b) connect triangle mesh;(c) partition the Voronoi diagram

1.3 等轴晶组织微观组织建模

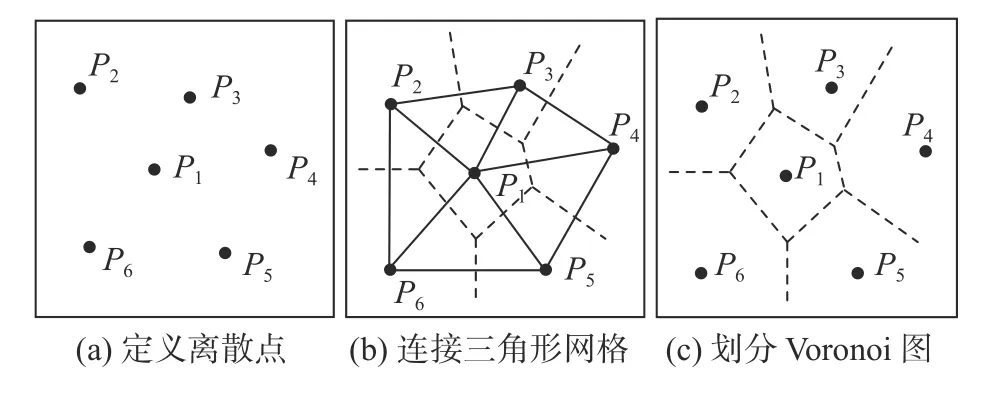

为了验证Voronoi 图法能够建立材料的微观结构,现利用Voronoi 图法建立GH4169 高温合金的微观组织模型.平均晶粒尺寸可以通过金相试验在Image Pro Plus 晶粒测量软件中获取.图2 为GH4169 高温合金的微观组织形貌,通过photoshop软件对金相图随机选取一定数量的晶粒,并将选取出的晶粒图片导入到Image Pro Plus 中对每个晶粒进行编号并测量尺寸,重复以上过程多次随机选取晶粒进行尺寸测量(100~ 200 个),统计不同尺寸范围内的晶粒数量,最终求得的平均值即为平均晶粒尺寸.根据上述方法测得GH4169 母材的平均晶粒尺寸为60 μm.

图2 GH4169 微观组织Fig.2 GH4169 microstructure metallography

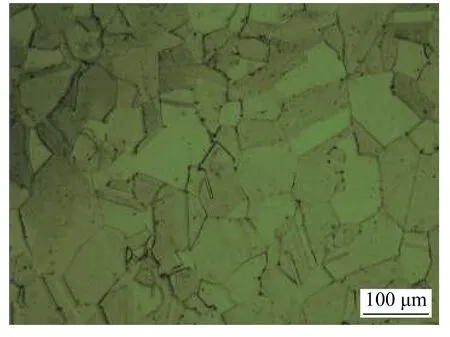

根据GH4169 微观组织形貌,建立大小为0.6 mm×0.5 mm 的区域模型.GH4169 的平均晶粒尺寸为60 μm,模型内包含的等轴晶约为100 个等轴晶.如图3 所示,根据试验测得的实际晶粒尺寸,利用Voronoi 图法建立的GH4169 等轴晶组织模型.对比模型与金相试验照片可以看出,利用Voronoi 图法建立的模型与实际组织具有较高的相似性.

图3 Voronoi 图法生成的等轴晶模型Fig.3 Equiaxed crystal model generated by Voronoi diagram method

2 改进的Voronoi 图法微观组织建模

2.1 改进的Voronoi 图法

传统的Voronoi 图法能快速建立材料的微观模型,但是多用于建立等轴晶模型.典型的电子束焊接头焊缝区微观组织较为复杂,一般包括柱状晶、细等轴晶及粗等轴晶等[19].传统的Voronoi 图法难以实现焊缝区微观组织建模,文中对此进行改进,以建立焊接接头焊缝区的微观组织模型.具体改进方法如下.

(1)通过在平面上划分种子生长区域的方式来模拟不同形貌的晶粒.

(2)根据试验观测到的实际焊接接头微观组织,构建与真实结构对应的分区,通过控制不同分区的种子的密度和位置,建立焊接接头的不同组织区域的微观模型,再通过整合分区的方法得到完整的焊接接头微观组织模型.

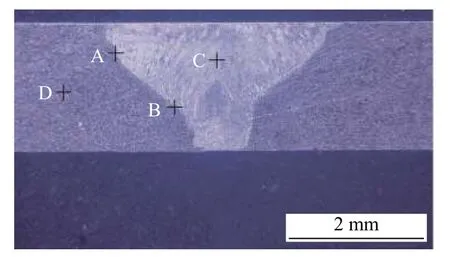

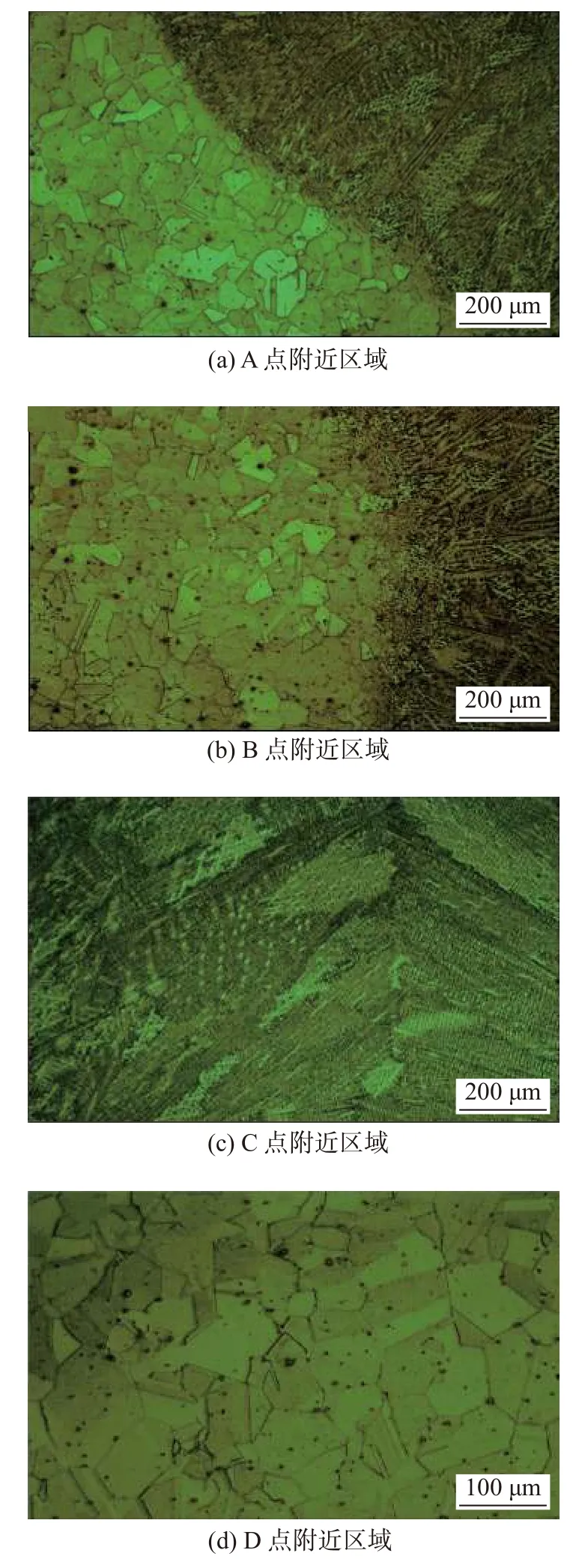

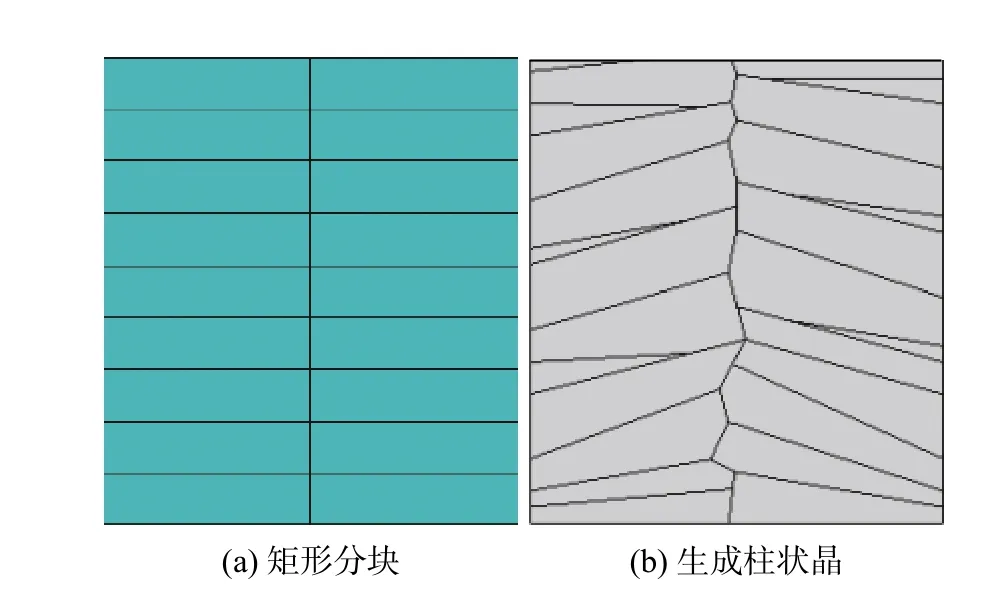

图4 为GH4169 电子束焊接头典型宏观形貌.图5 为焊缝区A,B,C,D 4 个不同位置微观组织.如图5 所示,其中C 点熔合区为柱状晶,A,B 点热影响区为细等轴晶,D 点母材区为粗等轴晶.GH4169电子束焊接头的微观组织有明显的形貌差异,同时存在柱状晶和等轴晶,两者在形态上相差较大.为了建立柱状晶模型,首先将一个矩形平面区域划分成多个小矩形,根据柱状晶形貌特征,在宽度方向上划分两个矩形,以保证生成的柱状晶的形态符合其细长粗大的特点,然后向划分后的小矩形内布置种子点.在布置种子点时需要控制种子点在每个小矩形内的位置和数量,一般来说,柱状晶的形状并不规整,在撒种子点时尽量使种子点的位置偏离其所在小矩形的重心,否则生成的柱状晶会过于均匀.同时,若是柱状晶内还存在一些枝晶结构,此时可以在一个小矩形内布置两个种子点,其中一个种子点靠近重心,另一个种子点远离重心,即会生成带枝晶结构的柱状晶.图6 为用改进后的Voronoi图法得到的柱状晶模型.

图4 GH4169 电子束焊接头典型宏观形貌Fig.4 Typical macro morphology of GH4169 electron beam welding joint

图5 焊接接头不同区域微观组织Fig.5 Microstructure metallography of different positions of welded joints.(a) zone of point A;(b) zone of point B;(c) zone of point C;(d) zone of point D

图6 柱状晶生成模型Fig.6 Columnar crystal formation model.(a) divide rectangles;(b) create columnar grains

2.2 焊接接头微观组织建模

为了验证改进的Voronoi 图法的适用性,以GH4169 电子束焊接头为例,建立焊接接头微观组织模型.按照改进的Voronoi 图法,GH4169 电子束焊接头的具体建模步骤如下.

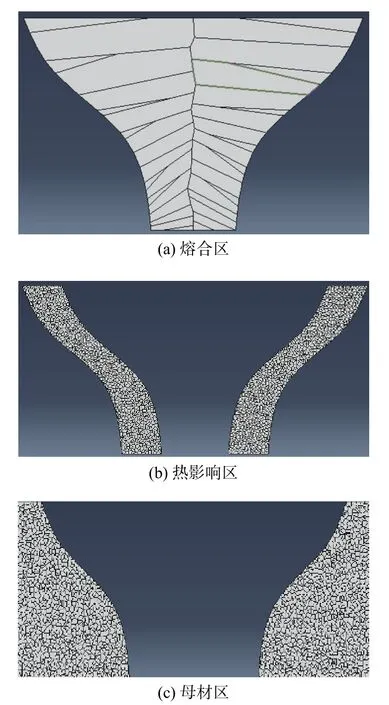

(1)熔合区、热影响区和母材区的创建.根据金相图测量3 种晶区的具体尺寸范围,使用ABAQUS有限元软件创建与晶区形状对应的3 个区域.

(2)柱状晶及等轴晶的生成.采用改进的Voronoi 图法在一定的矩形区域内根据所测得的晶粒尺寸划分足够多的小矩形,然后以随机数形式在小矩形内撒种子点,控制种子点的位置建立对应的等轴晶模型.通过第一步中创建出母材区和热影响区.柱状晶区的生成如前文所述在长度方向划分两个矩形,并使矩形的大小与实际柱状晶尺寸接近,保证能够建立细长的柱状晶模型.

(3)混合晶区的整合.上述步骤完成后,得到3 个分散的晶区,此时需要通过ABAQUS 有限元软件中布尔运算的功能进行晶区的整合,对3 个分区进行部件合并,最终得到完整的混合晶区模型.

(4)有限元模型的建立.建立混合晶区几何模型后,可以分别对3 个晶区赋予不同的材料参数,划分有限元网格及施加边界条件,在ABAQUS 有限元软件中进行数值模拟计算.

图7 为焊接接头建模流程图.首先,根据改进的Voronoi 图法分别生成等轴晶和柱状晶;其次,通过布尔运算得到完整的混合晶区模型;最后,对3 个晶区赋予不同的材料参数,在ABAQUS 中进行有限元计算.

图7 焊接接头建模流程图Fig.7 Flow chart of welding joint modeling

图8 为按照焊接接头建模流程图得到的熔合区、热影响区和母材区的模型.通过布尔运算的方式合并分区得到了如图9 所示的焊接接头不同微区的整体的微观组织模型.从图9 可以看出,熔合区生成了粗大的柱状晶,热影响区生成了细等轴晶,而母材区则是粗等轴晶.

图8 分区建模示意图Fig.8 Schematic diagram of zoning modeling.(a) fusion zone;(b) heat affected zone;(c) base material

图9 焊接接头完整模型Fig.9 Complete model of welded joint

通过与图4 及图5 的GH4169 电子束焊接头金相图进行对比,用改进的Voronoi 图法建立的焊接接头微观组织模型和真实组织结构有较高的相似度,证明了改进的Voronoi 图法建立焊接接头微观组织模型的合理性.

3 焊接接头裂纹萌生过程数值模拟

在上述所建立的焊接接头模型的基础上,将对焊缝区施加适当的边界条件,进行有限元模拟计算,结合Tanaka-Mura 模型[20-21],对焊接接头模型进行裂纹萌生数值模拟并预测寿命.

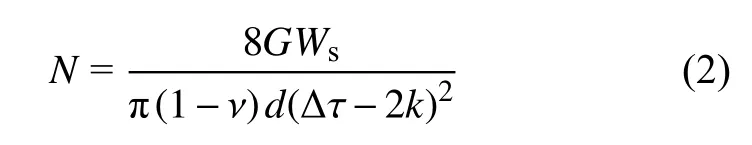

根据Tanaka-Mura 裂纹萌生理论,位错会在晶粒内不断塞积,引起畸变能的增加,晶粒内每条滑移带裂纹萌生对应循环次数可以用式(2)表示.

式中:N为滑移带开裂形成裂纹时所对应的循环次数;G为 剪切模量;Ws为 单位面积的起裂能;ν为泊松比;d为每个晶粒内滑移带的长度;Δτ为循环加卸载平均剪切应力变程;k为位错滑移阻力。其中,除滑移带长度以及剪切应力变程外,其余参量均为与材料相关的常数,一旦得到与微观组织结构有关的d和 Δτ两个参量,即可得到滑移带开裂时的循环次数N.

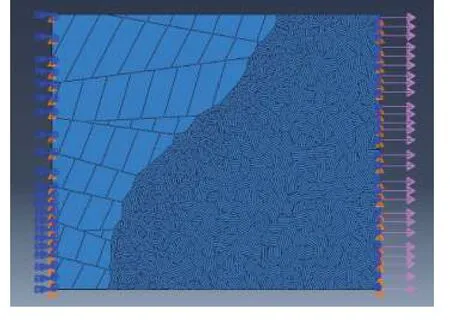

考虑到计算量,模拟所用的焊接接头模型为实际电子束焊接头的1/2 模型.图10 为1/2 模型的边界条件,在模型左边界施加对称约束,右边界施加载荷,最大名义应力为1 024 MPa.

图10 模型边界条件Fig.10 Model boundary conditions

GH4169 电子束焊接头沿滑移带单位面积起裂能Ws=6.5 kJ/m2,剪切模量G=79 GPa,泊松比ν=0.3,位错滑移阻力k=428 MPa.设定当连续裂纹长度超过0.5 mm,即视为裂纹萌生阶段结束,此时的寿命为裂纹萌生寿命.

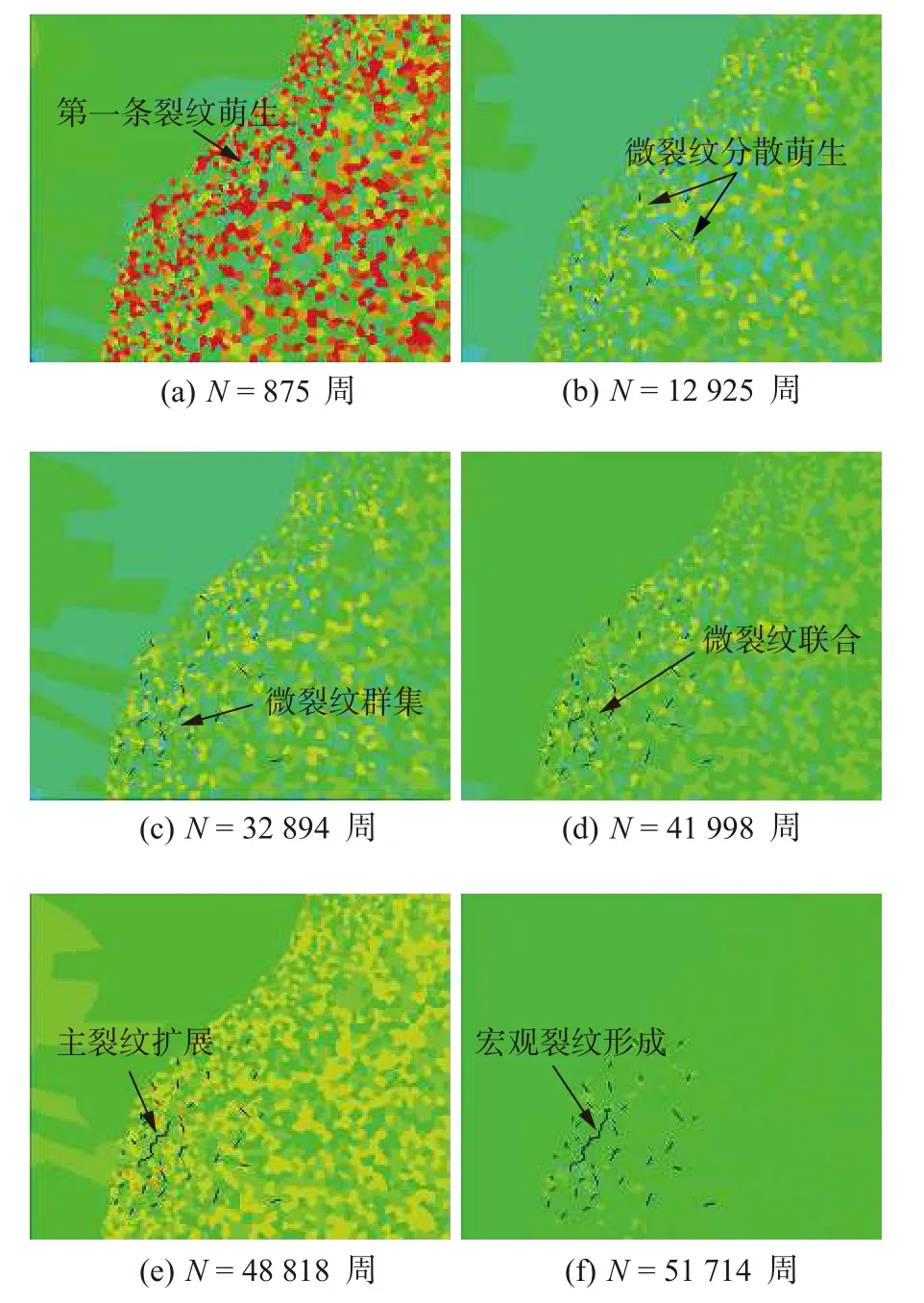

图11 为模拟得到的裂纹萌生过程.当N=875周次时,第一条裂纹萌生于热影响区,该裂纹与疲劳加载方向近似为 45°,因为沿这个方向剪切应力最大,这与文献[22]中的试验结果也较为吻合.随着循环数的增加,在其它晶粒内随机萌生分散的微裂纹,如图11b 所示.受到应力集中的影响,在已开裂的晶粒附近又萌生了新裂纹,此时,出现了微裂纹群集现象,如图11c 所示.微裂纹群集后,导致应力集中效应进一步增强,群集的微裂纹开始联合为较长的主裂纹,如图11d 所示.随后,主裂纹逐渐开始扩展,其它裂纹则停止联合.当N=51 714 周时,主裂纹长度超过0.5 mm,达到终止条件,如图11f 所示.

图11 焊接接头裂纹萌生过程Fig.11 Crack initiation process of welded joint.(a) N=875 cycle;(b) N=12 925 cycle;(c) N=32 894 cycle;(d) N=41 998 cycle;(e) N=48 818 cycle;(f) N=51 714 cycle

在相同条件下对GH4169 电子束焊接头进行疲劳试验[23],得到的平均裂纹萌生寿命约为48 047周,文中模拟结果为51 714 周,与试验结果吻合较好.

4 结论

(1)采用Voronoi 图法对GH4169 母材等轴晶组织进行模拟,所建立的等轴晶几何模型和实际金相试验观测到的微观组织有较高的相似性.

(2)对传统的Voronoi 图法进行改进,依据GH4169 电子束焊接头金相试验结果将焊缝区划分为不同微观区域,控制不同微区种子点的密度和位置生成混合晶区的微观组织模型,通过布尔运算合并微区,建立了焊缝区混合晶区微观组织模型.将所建立的模型与金相试验结果进行对比,混合晶区模型与真实组织有较高的相似性.

(3)将上述建立的焊缝区微观组织模型导入有限元软件中,结合Tanaka-Mura 位错滑移模型进行给定边界条件下的有限元计算,能够较好的模拟电子束焊接头疲劳裂纹萌生过程并预测其寿命.