基于CAE 仿真技术的汽车前轴台架试验误差分析及改进

2022-03-26林玮静

曹 凯,林玮静,孔 卓

(中国重汽集团汽车研究总院,山东 济南 250101)

引言

在汽车产品设计阶段,运用台架试验方法验证汽车产品性能是国内汽车行业研究的重点课题,韩峰等[1]基于冲击、制动和侧滑三种工况所受载荷情况,设计了一种台架耐久试验方案;徐玉萍和方蛟[2]对汽车前桥进行台架试验,通过 Ncode 软件将试验应变转换成应力值,完成了前桥的结构优化;宋福强等[3]利用锤击模态试验方法测得驱动桥系统的整体模态,解决了驱动桥台架设备在试验进行中出现的振动噪声问题;费明德等[4]在台架试验中对驱动桥信号波进行采集分析,得到各频段的能量比和功率谱图,分析了台架震动来源和驱动桥失效故障。

前轴作为传递路面震动及载荷的重要承载部件[5],在设计时为保证强度及刚度,其质量存在一定冗余。随着商用车领域对整车轻量化需求的不断提高、国家对整车质量把控的相关政策执行等客观因素,行业对汽车产品的轻量化技术也提出了更高的要求。前轴轻量化设计伴随的是前轴应力及刚度的改变,为检测轻量化前轴的可靠性,对前轴台架试验检测结果的精确度提出了更高的要求。

1 试验台架结构及工作原理

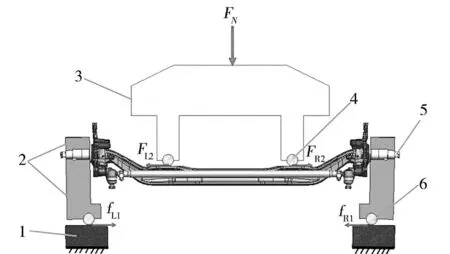

车桥台架试验作为检验汽车前轴强度及刚度是否符合规范要求的重要手段,在车桥产品研发过程中具有重要地位,车桥台架试验示意图见图1,按照《汽车前轴台架疲劳寿命试验方法》(QC/T 513—1999)进行试验[6]。

图1 前轴台架试验

进行台架试验前,需在前轴预测点贴应变片,应变片贴片位置见图2,其中测点4 位于前轴左右对称面上,以测点4 为基准在前轴下端面每隔一定距离取对称点,分别标记为测点1~7,台架试验压力机施加最小载荷为0 kN,最大载荷为217.5 kN。

图2 前轴应变检测点位置/mm

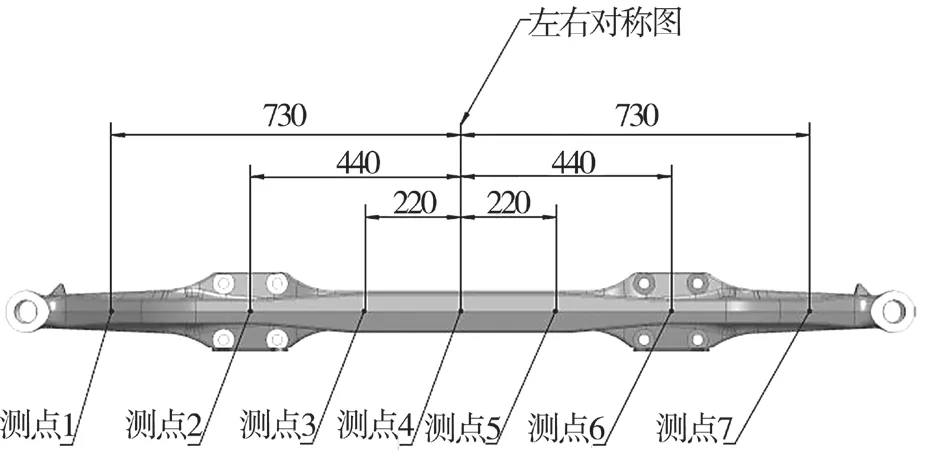

2 建立前轴台架 CAE 仿真模型

为保证仿真模型的收敛性,提高仿真效率,对模型进行简化处理[7-8]。去掉仿真结果影响较小的连接螺栓、推力轴承、横拉杆球头等零件,CAE 模型见图3。

图3 前轴台架 CAE 模型

在ABAQUS/Standard 环境下,对CAE 简化模型构建点-面之间的Coupling 耦合关系,模拟零件之间装配关系、力的传递及零件的相互运动关系[9]。前轴材料设为42 CrMo,弹性模量212 GPa,泊松比0.28。单元类型采用C3D10M 四面体单元,推力轴承、转向更拉杆设置为刚性体,其余零件设置为弹性体。载荷通过耦合点RP1、RP2 施加在前轴两板簧座上,载荷加载步与台架试验保持一致。边界条件设置为约束辊子接地点的Y、Z 方向的移动及X、Z 方向的转动,保留X 方向的移动和Y 方向的转动。

3 仿真与试验结果对比分析

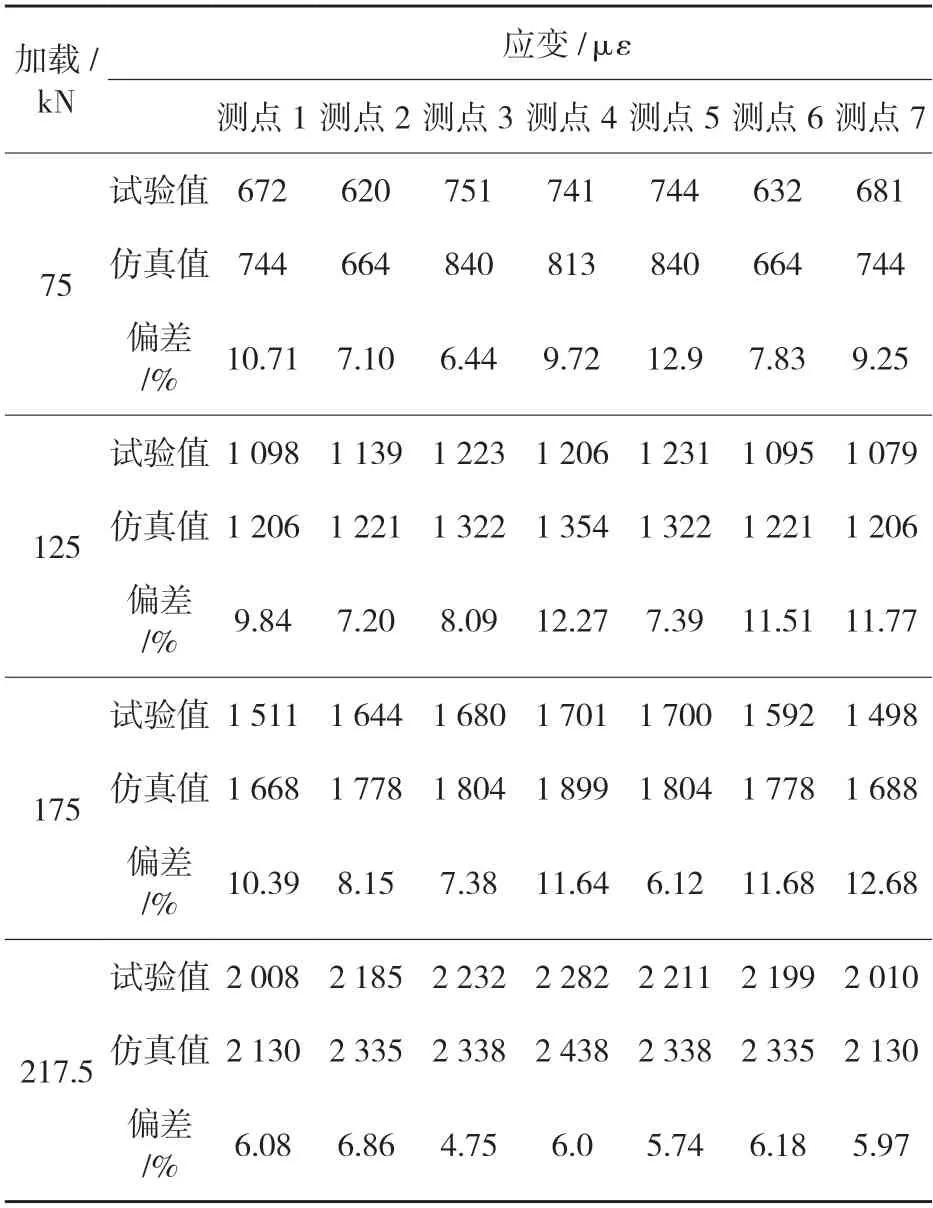

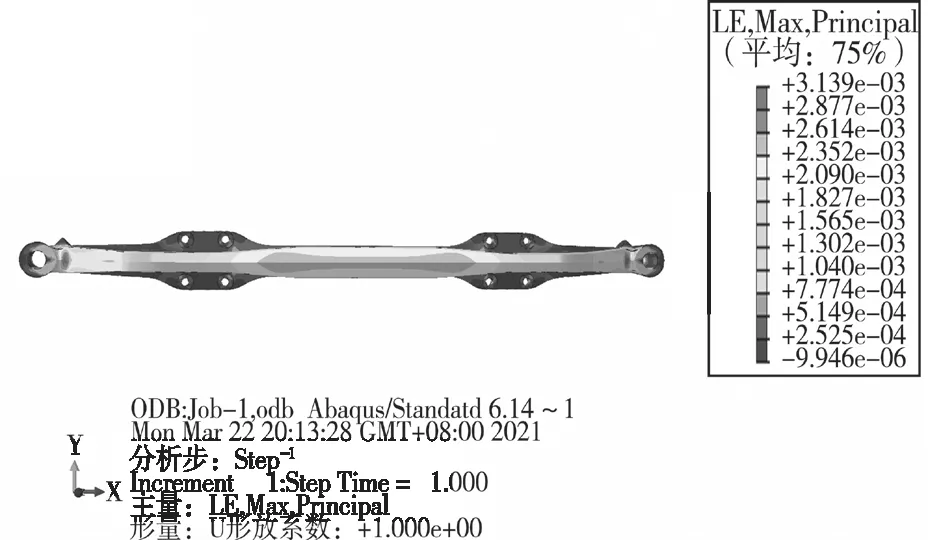

将建立的CAE 模型导入ABAQUS 中,初始分析步中将几何非线性打开,从而得到前轴真实应变云图。载荷75 kN、125 kN、175 kN、217.5 kN 的前轴仿真结果与试验结果,见表1。载荷217.5 kN 时前轴的应变云图见图4。

表1 前轴仿真应变值与试验应变值对比

图4 载荷217.5 kN 前轴应变云图

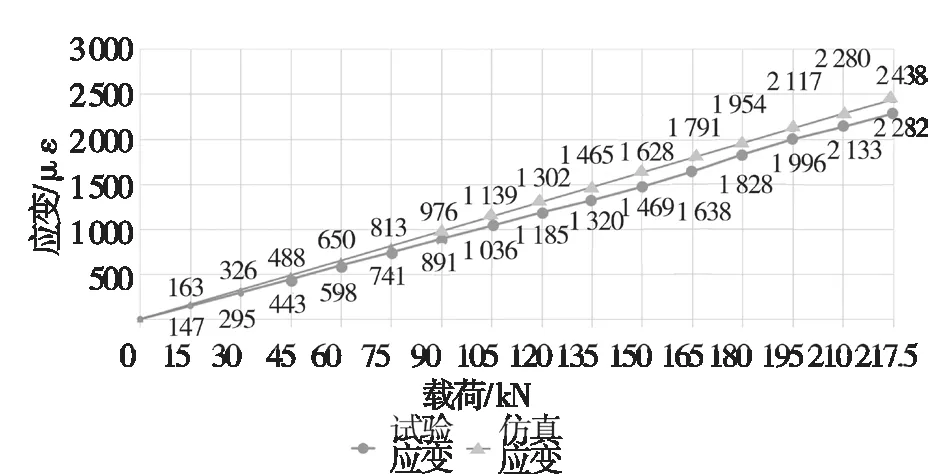

压力机按照载荷步15 kN 施加载荷,得到仿真与试验的载荷-应变曲线见图5。

图5 前轴仿真与试验的载荷-应变

分析可知:(1)载荷由0 kN 增大至150 kN 的过程中,试验值近似呈线性变化,试验值始终小于仿真值,此时辊子4、辊子6 运动状态为纯滚动。随着载荷增大,各测点的仿真与试验偏差逐渐增大。(2)载荷由150 kN 增大至217.5 kN 过程中,试验值呈现出微弱的非线性变化,试验值始终小于仿真值,在此过程中辊子4 做纯滚动,辊子6 运动状态由纯滚动变为边滚边滑,各测点的仿真与试验偏差呈减小趋势,试验值更接近于仿真值,推测原因为系统摩擦力所致减小。

4 系统误差分析及台架试验方案改进

4.1 系统摩擦对前轴应变的影响

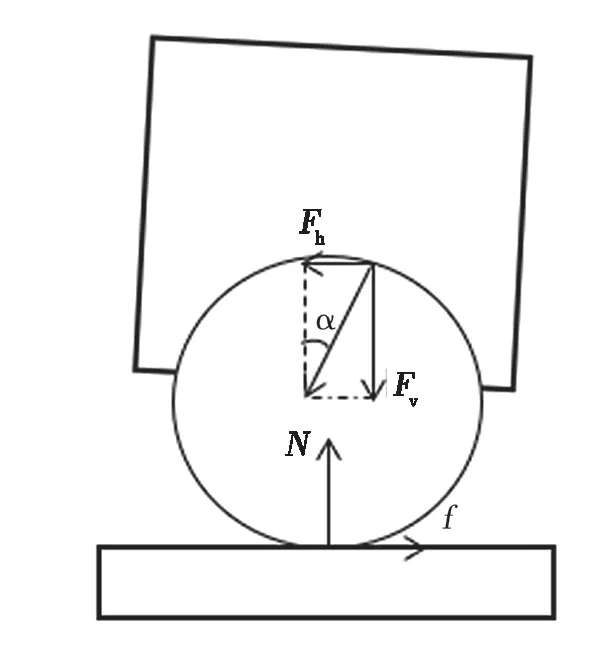

前轴的初始有限元仿真结果是建立在无任何摩擦的假设下得到的,其值为理想值。实际试验时,台架必然存在系统误差,从而导致试验与仿真存在一定的偏差。由图1 的装配关系可知,前轴装配体5的转向节轴头与夹具2、底座1 与夹具支撑辊子6、前轴板簧面与压板辊子4 在加载过程中存在相对位移,是系统摩擦产生的主要来源。对辊子进行受力分析,见图 6 。

图6 辊子受力分析

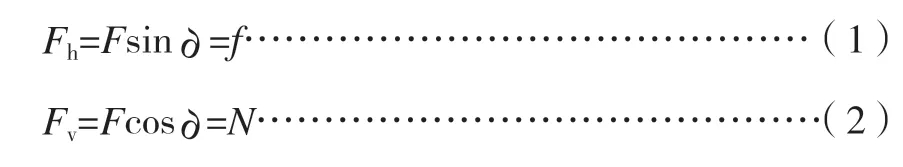

为模拟当系统摩擦存在时前轴应变的变化,假设辊子与夹具、底座之间的接触面为刚性面,且辊子与辊槽、底座之间只发生相对滚动,则各力之间的平衡关系:

式中,F—辊子在运动过程中所受正压力,kN;Fh,Fv— F 沿水平和竖直方向的分力,kN;N—辊子所受支撑力,kN;f—辊子所受静摩擦力,kN。

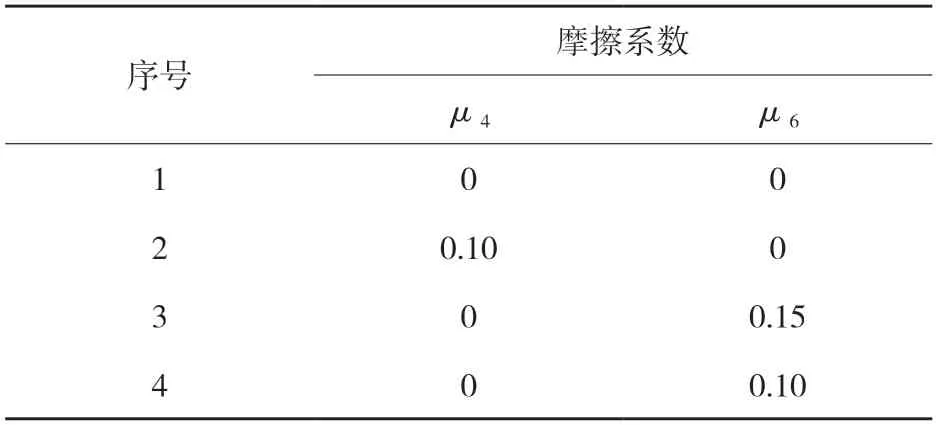

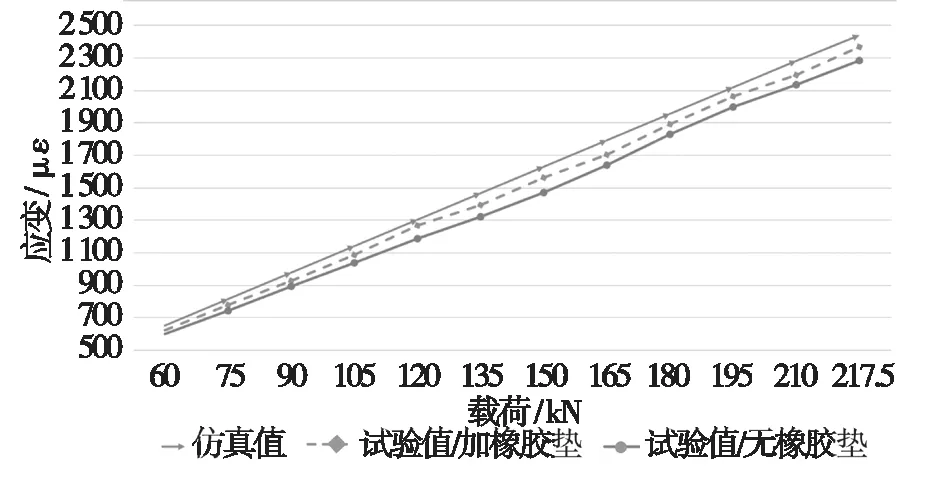

为研究辊子4 与辊子6 处的摩擦力f 对实验结果的影响,在有限元CAE 模型中加入摩擦参数设置。采用控制变量法,分别将辊子4 与辊子6 处的静摩擦系数μ4、μ6作为自变量,将应变作为因变量进行仿真,摩擦系数设置见表2。

表2 控制变量法仿真约束条件设置

以测点4 为研究对象,在ABAQUS/Standard 环境下,辊子4、辊子6 与辊槽的接触关系设置为法向硬接触,切向无摩擦;辊子4 与前轴板簧座、辊子6与底座之间的接触关系按照法向硬接触、切向摩擦系数参照表2 设置,所得应力-应变结果见图7。

图7 不同摩擦系数条件下测点4 的应力-应变曲线

分析图7 可知:(1)辊子6 处的摩擦力对前轴试验结果的影响较大,辊子4 处的摩擦力对前轴试验结果的影响较小。(2)前轴应变随辊子6 摩擦阻力减小而更接近仿真理论值,与试验结论相吻合。

4.2 转向节轴头刚度对前轴应变的影响

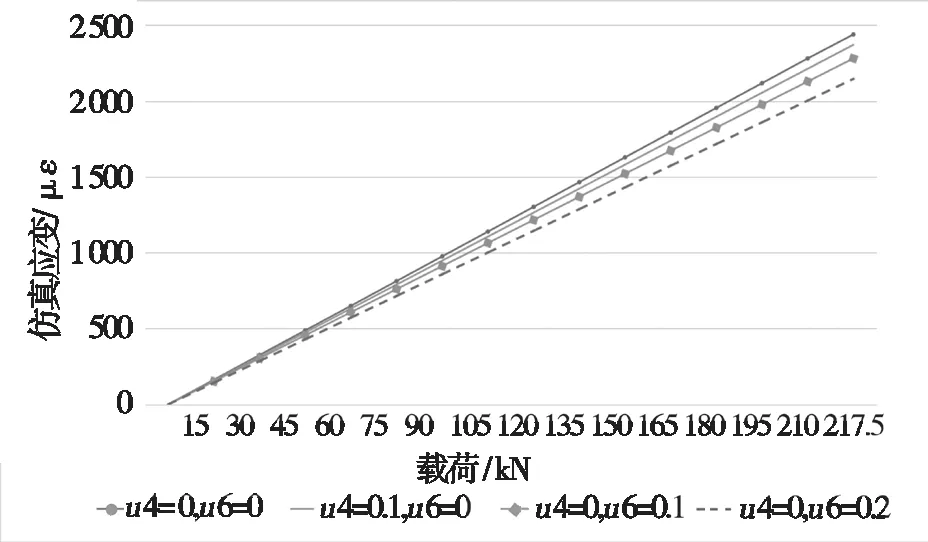

由于夹具制造误差、转向节尺寸误差、夹具定位误差等系统性误差的影响,导致转向节轴头与夹具之间的实际装配与理想装配产生一定偏差,进而影响转向节轴头的局部刚度。为检验轴头刚度变化对前轴刚度的影响,将转向节轴头与夹具之间增加橡胶垫,以测点4 的应变为检测对象,试验与仿真结果对比见图8。

图8 增加橡胶垫前后试验与仿真的应力-应变曲线

分析图8 可知:增加橡胶垫后,试验值明显更加接近于仿真值。因此,增加橡胶垫减小了转向节轴头与夹具的接触刚度从而有效减少台架系统误差。

4.3 前轴台架试验改进方案设计

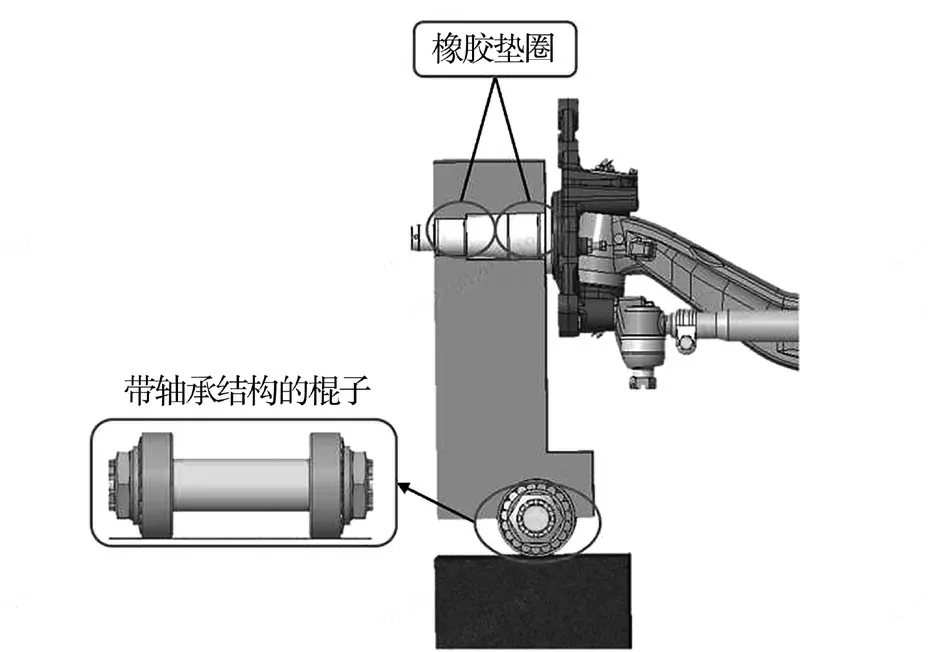

台架试验方案优化:(1)在转向节轴头与夹具之间增加橡胶垫片,减小转向节轴头与夹具的接触刚度,以缓冲夹具与转向节产生的刚性冲击;(2)辊子 6 两端安装两个滚动轴承,轴承内圈与辊子配合,轴承外圈与底座接触,从而达到减小滚动阻力的效果;(3)将辊子4 换成长方体压块,消除辊子4 与前轴板簧座之间的相对位移。改进方案见图9。

图9 前轴试验台架改进方案

5 结语

(1)基于ABAQUS 建立前轴台架试验仿真CAE模型,完成了静力学分析,获得前轴预设点的应变理论值。(2)进行前轴加载试验,提取了前轴预设点的应变试验值。(3)通过仿真结果与试验结果对比,完成了前轴台架试验误差分析,找到误差来源,台架试验误差主要来源为转向节轴头接触刚度和辊子与底座之间的摩擦力。(4)对台架进行方案优化,将转向节轴头与夹具之间设置橡胶套、在辊子两端加装滚子轴承,从而降低了台架试验系统误差,提高了试验精度。