CAD/CAE技术在汽车方向盘上盖注射模设计中的应用*

2022-03-25朱晓东

朱晓东

(江苏联合职业技术学院南通分院,江苏南通 226011)

1 引言

方向盘上盖用于汽车方向盘上面板,如图1所示,该塑件具有内部结构复杂,模具设计困难,连接处筋多壁薄,塑件在注射成型过程中易造成流动不匀等缺陷,本塑件安装于汽车方向盘上盖,塑件通过设计的塑料卡扣固嵌在方向盘上,本塑料具有较强的塑性与韧性,在不同温度、不同强度工作条件下,不易变形与开裂,具有较佳的环保性,人体接触感舒适等特点。本文运用MoldFlow模流分析软件进行计算机模拟注射成型分析,结合分析数据不断进行工艺调整,最终选择更加切实可行的注射工艺,注射过程中按照填充、冷却、变形、翘曲进行分析调整,确定分析数据,通过分析研究,能够对塑件填充过程中容易产生的填充缺陷提前预知,为注射模设计提供良好的理论支撑,减少塑件设计周期,减少企业设计成本。

图1 汽车方向盘上盖

2 前期准备

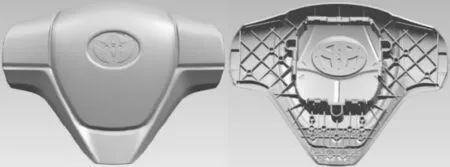

2.1 分型面的确定

分型面设计如图2所示。在该结构中,需要设计外侧抽芯方式,在确定分型面时,需要拟定侧抽芯结构,外侧采用斜导拄侧抽芯[1]。

图2 分型面位置

2.2 拔模分析

通过拔模结果分析,塑件在四周边缘设计有卡扣,给塑件的脱模造成不便,方向盘中间部分,塑件侧壁向内倾斜,不容易脱模,在凸模设计过程中,需设计镶件,方便塑件脱模。

2.3 模型简化及错误修复

将UG软件设计好的模型以Parasolid文件格式导出,输出格式为“*.X_T”至CAD Doctor软件中,对塑件进行简化处理,去除小圆角、小倒角,去除细小成型特征的目的是因为塑件边缘细小结构在网格划分时,计算时间长,出错率高,网格划分区域小数量多,影响分析效率,在模流分析中小区域对分析结果影响甚微,固对其进行去除[2],移除所有1.2mm以下圆角及倒角,将所有的错误修复至0,输出为*.udm格式文件。启动“Autodesk Simulation Moldflow Synergy 2015”软件,以双层面形式导入“MoldFlow CAD Doctor”修复完成的塑件,对塑件进行网格划分,输入网格划分全局边长为3mm,合并公差为0.1mm,生成网格如图3所示[3]。

图3 网格划分

采用Moldflow Dorctor软件设置不同的分析参数进行尝试与优化,最终将模型配向不正确的单元个数、多重边数量、网格自由边格数、完全重复单元全部修复为0,通过对双层面网格匹配诊断,网格匹配数为72,198,非匹配数为15,484,边99,446,匹配百分比为88.2%,接近90%,相互百分比为85.5%,平均纵横比为2.28,对模型每个细节进行观察,划分的网格模型清晰完整,无任何明显的瑕疵,网格统计结果如图4所示,基本满足冷却、填充、保压、翘曲分析要求[4]。

图4 网格统计结果

3 浇口位置分析

浇口位置的选择对塑件注射成型至关重要,该塑件因壁薄且体积大,宜采用多浇口进行注射,采用单浇口易造成注射压力过大,保压时间过长,塑料流动困难等缺陷,通过软件分析与实验比较最终浇口数量设为4个,材料选择ABS,分析得出最佳浇口位置,如图5所示,然后进行快速充填分析。

图5 浇口位置

由分析信息可以看出,充填过程中检测到短射,在充填塑件之前,流动前沿已凝固,通过观察结果,填充时间如图6所示,3个边缘处充填时间不平衡,左端比右端、上端先到达,容易产生过保压,通过对浇口位置多次进行手工调整,最终确定方案如图7所示[5]。

图6 填充时间

图7 调整后的浇口位置

4 填充、冷却、变形、翘曲分析及优化

分析序列切换成型窗口,对工件进行成型窗口分析,求得最佳的工艺条件[6]。根据软件分析结果可得,注射过程中模具表面温度控制50℃左右,熔体温度220℃附近。分析得出成型质量(成型窗口):成型质量曲线如图8所示,找出成型质量最高的点为0.2553s,然后估算流道体积,将总的充填时间设为1s,速度/压力切换设为自动,保压控制设为自动,做一次充填分析。通过分析得出充填时间为1.091s,速度/压力切换时的压力为25.21MPa,流动前沿温度为240.4℃。当注射时间为1.091s时,总体温度为245.4℃,达到顶出温度的时间为81.34s,填充末端总体温度为244.5℃,柱体时间为1.091s时,流动速率为282.7cm3/s,填充末端冻结层因子为0.8184,最大锁模力约为40~50t。

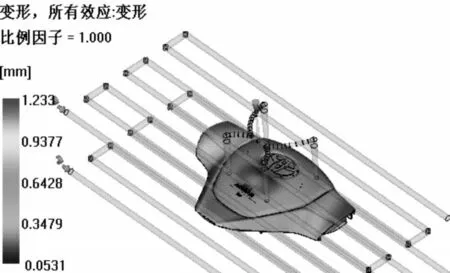

图8 质量(成型窗口):XY图

根据设定的分析参数,采用MoldFlow软件对方向盘上盖注射模型进行填充、冷却、变形、翘曲进行模拟注射成型分析,根据分析数据进行工艺调整[7],通过不断分析与数据对比,拟定适合的注射工艺参数,对塑件注射过程中的出现的填充不当、冷却不匀、变形过大、翘曲严重等缺陷进行参数调整。由分析软件计算出最佳参数,确定回路冷却温度为25.01℃~29.37℃,回路流动速率控制在4.234[lit/min],回路管壁温度最高为25.37℃~35.44℃,塑件达到规定温度的时间为36.65s,塑件在注射过程中产生的最高温度为174.3℃,模具最高温度为173.9℃,塑件注射最大锁模力为350t,在30s时,最大注射压力为158M Pa,速度/压力切换时的压力为158M Pa,塑件顶出时的体积收缩率为6.65%,填充时间为1.523s,流动前沿温度为252.5℃,达到顶出温度的时间为48s,塑件中心处的流动前沿速度为11,329cm/s,塑件所有变形效应如图9所示, 所有效应变形主要集中在X方向的变形,由冷却不均引起的变形范围控在0.0009~0.2531mm,由收缩不均引起的变形范围控制在0.0953~1.272mm。通过模流分析软件正确模拟塑料在注射过程中高温流动溶体的动态填充过程,避免传统注模过程中因塑件注射填充缺陷导致再次返工现象。采用模流分析软件可以根据模拟仿真动画提前预知填充缺陷,结果更加直观,有效缩短塑件制造生命周期,提高注射成功概率。采用理论与实践相结合,通过企业实践结果反馈该分析方案切实可行,得到同行的普遍认可。

图9 所有变形效应分析

5 模具设计

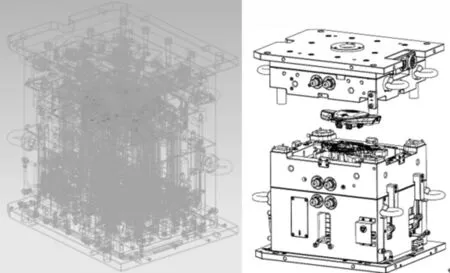

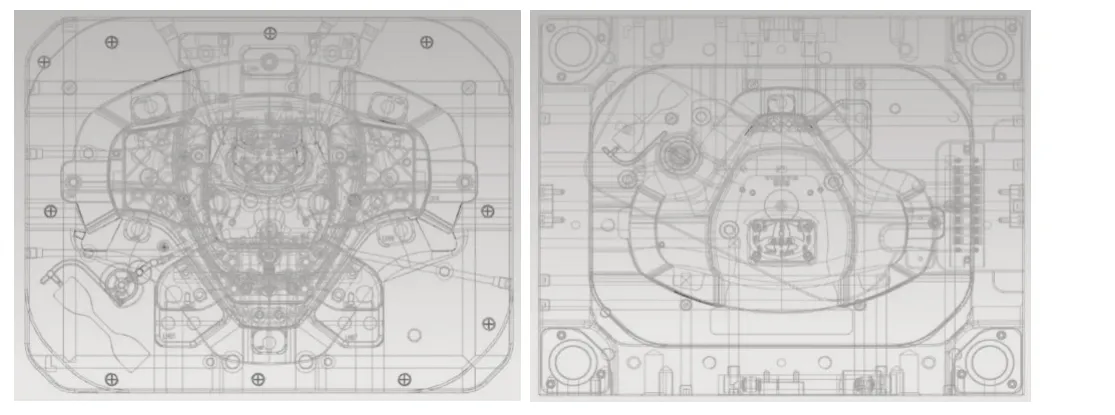

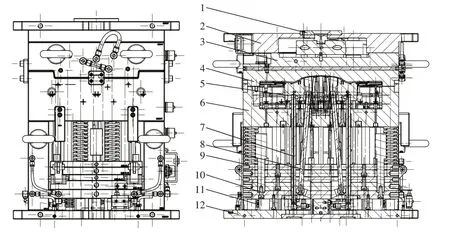

汽车方向盘上盖模流分析完后,采用UG软件对其进行注射模结构设计,创建分型面,根据MoldFlow软件分析结果合理设计主流道、分流道、浇口等注射模结构[8],设计侧抽芯及导柱、导套,模具结构如图10所示,模具型腔结构如图11所示,二维结构如图12所示。

图10 模具结构图

图11 模具型腔结构图

图12 模具二维结构图