注射成型参数对塑件双色注射成型的影响

2022-03-25徐光

徐 光

(深圳小米通讯技术有限公司,广东深圳 518000)

1 塑件介绍

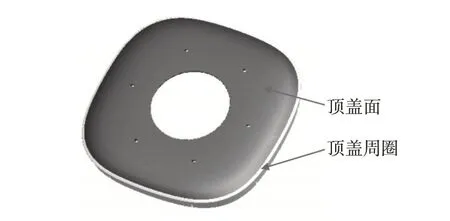

目前市面上的智能音箱,除了基本的语音交互功能,还增加了变幻的灯光效果。图1所示智能音箱顶盖面是黑色,且不能透光,顶盖周圈要透光,并且能够随着音量的增减,顶盖周圈射出的灯光颜色随之变幻,因此顶盖周圈做半透。同时,为了满足对室内智能化电器的遥控,音箱顶部内置红外灯,要求顶盖面能穿透红外光。基于以上考虑,顶盖周圈采用PC光扩散材料,顶盖面采用透红外的ABS材料。顶盖由两种不同材料的组成,采用双色注射成型。

2 塑件成型工艺分析

如图1所示,顶盖外形尺寸111.93×111.93×12.64mm,顶盖周圈PC光扩散材料,壁厚1.2~2.4mm。顶盖面透红外ABS材料,壁厚1.7mm,壁厚均匀,避免厚薄胶。顶盖由双色注射成型,第一射先成型顶盖周圈,如图2所示。第二射成型顶盖面,如图3所示。塑件尺寸公差±0.1mm,塑件中间圆孔按键位置,顶盖与按键热熔组装。为了确保按键不卡键、按键手感良好及按键外观缝隙均匀,要求顶盖面变形不能超过0.1mm。为了确保顶盖双色注射成型后能够留在动模和成型后易脱模,顶盖周圈内壁拔模1°,顶盖周圈外壁拔模5°。顶盖周圈PC材料和顶盖大面ABS材料,XYZ方向收缩率都按照0.5%设计。顶盖周圈半透明色,灯光射出后均匀柔和,同时半透色可遮住内部结构。顶盖面黑色,外观要求不能有气痕、亮印和缩水。

图1 音箱顶盖

图2 音箱顶盖周圈(PC)

图3 音箱顶盖大面(ABS)

3 双色模具结构介绍

双色注射成型是一种先进的注射成型工艺,通过两组浇注系统分别将两种不同的塑料材料在同一台注塑机上进行注射,分两次成型,最终将双色塑件一次性顶出[1]。顶盖周圈两点进胶,浇口尺寸ϕ1.5mm,如图4所示。顶盖面由一个开放式热嘴,转两个牛角进胶,浇口尺寸ϕ1mm,如图5所示。此种进胶方式取件后不需要加工进胶口位置,不会在外观面产生浇口的痕迹。

图4 顶盖周圈进浇口

图5 顶盖大面进浇口

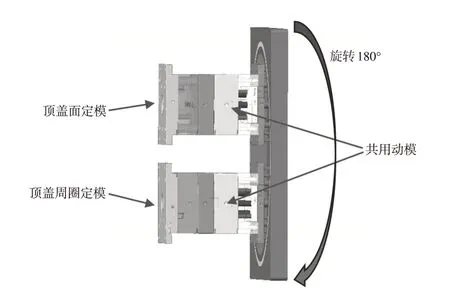

双色模具必须通过交换型腔来实现第一次注射(第一色)和第二次注射(第二色)的动作。因此在模具设计时,必须同时设计两副模具,通常是两个型腔不同的定模和两个型腔相同的动模。在注射生产时,两副模具同时进行生产,要求第一射的成型时间和第二射的成型时间相同。第一次注射完成后,动模旋转180°与第二型腔的定模构成一套完整的模具完成第二次注射,如图6所示。

图6 顶盖双色模具

4 成型工艺参数对塑件的影响

考虑到第二射ABS成型顶盖面,外观要求高,主要结构特征在顶盖面上,这里将对ABS的成型工艺参数做研究。说明:本双色模具是一出二,对应有4腔,以下试验都是取同一腔做对比研究。本注塑机型号为海天,注塑机吨位250t。

4.1 熔体温度

熔体温度高,造成材料分解,塑件表面会出现亮印。熔体温度过高,材料会被烧焦,如图7所示。熔体温度太低,射胶困难,堵胶。料筒PC的四段温度TW=260℃、T1=275℃、T2=260℃、T3=245℃;料筒ABS的4段温度TW=230℃、T1=225℃、T1=220℃、T1=210℃。TW指前段(射嘴区域)温度,要比中段稍低,防止流涕;后段(入料区)要比中段低,比前段低20℃~30℃,主要是防止入料不正常,便于排气,塑件不容易有银纹(又称冲花、料花)等缺陷,如图8所示。

图7 材料被烧焦

图8 塑件银纹

4.2 模具温度

从注塑机里射出的高温塑胶料遇到相对较冷的模具型腔壁,很快凝结,提高模具温度,改善胶料的流动性,还可提高塑件的表面质量。这里顶盖双色模定模温度85℃,动模温度82℃,满足生产需要。

调高定模温度到90℃,动模温度保持不变,长宽高尺寸几乎不受影响。若调高定模温度太多,长宽尺寸会变小。原因是温度越高,冷却缓慢,分子取向水平低,有利于结晶,塑件的实际收缩率较大。同时模温太高,会出现粘模甚至烧模现象,特别是行位容易烧死。模温太高,顶盖面局部会出现亮印。反之,若降低定模温度太多,长宽尺寸会变大,原因是低温的模温使分子“冻结取向”加快,阻碍了结晶的生长。同时定模温度低,脱模时容易出现拉伤纹路,还有外观的结合线明显,并且表面的光洁度会低。

调高动模温度到90℃,定模温度保持不变,长宽高尺寸受影响不大。继续升高动模温度,高度方向尺寸减少;若降低动模温度,高度方向尺寸变大。高度方向尺寸变化会影响按键手感。高度方向尺寸变大,按键按压行程大,按压手感差;高度方向尺寸变小,按键按压行程小,甚至导电基和按键直接顶死。另外受模具温度影响,中间圆孔变形,导致装配时卡键和间隙不一致的问题。

4.3 注射速度和注射压力

(1)注射速度。

相对于小结构件只需要射出一段即可打满,本顶盖外形尺寸大,黑色外观要求高,需要用到射出四段。考虑到在射出二段和射出三段,熔胶进入型腔并开始填充型腔。这里将重点研究射出二段和射出三段的注射速度对双色塑件外观和尺寸的影响。试验参数设置如表1所示,其中0#塑件的注射速度满足生产需要。

表1 射出二段和射出三段的注射速度设置表

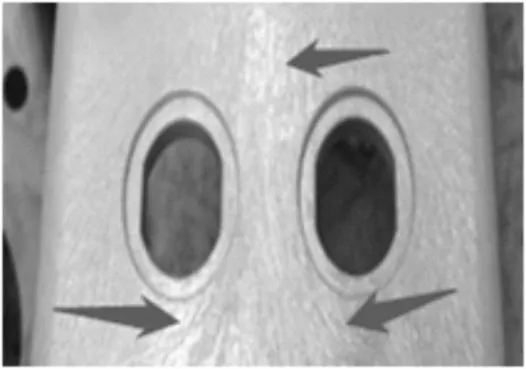

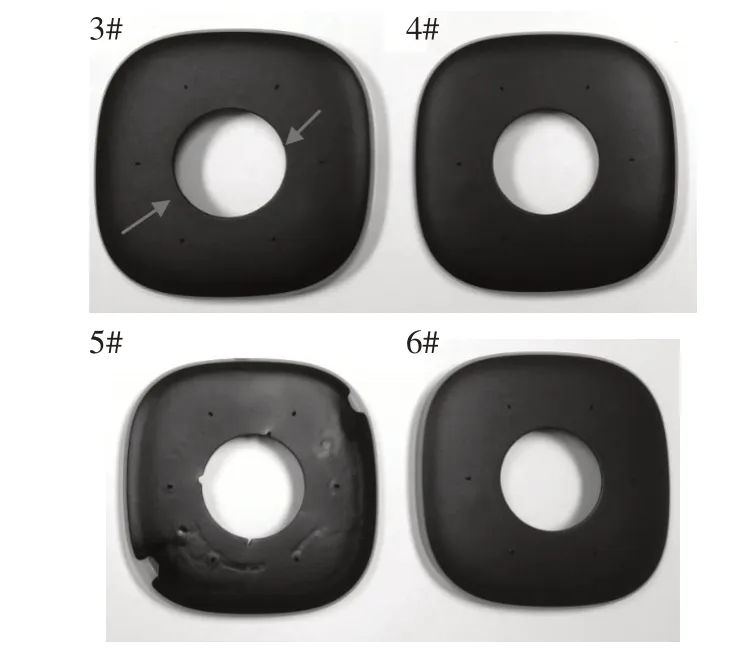

对比0#塑件的射出速度,调整射出二段和三段的射出速度,得到3#、4#、5#和6#塑件。其中3#和4#塑件是调高注射速度,5#和6#塑件是降低注射速度。3#和4#塑件的长度尺寸分别为112.13mm和112.10mm,0#塑件长度尺寸112.08mm,可以发现注射速度对外形尺寸影响不大,对外观有影响,速度太快不利于腔体内气体排出。由于本顶盖排气设计良好,塑件没有发现明显的困气现象。对比0#、3#和4#塑件,3#塑件顶面圆孔处披锋明显,如图9中箭头位置所示。在其他注射条件不变的情况下,注射速度越快,越容易产生披锋(飞边)。当射出二段和三段的注射速度降低10mm/s时,会出现严重缺胶,如图9中5#塑件所示。当只将射出三段的注射速度降低10mm/s时,会出现轻微缩水,如图9中6#塑件所示。

图9 注射速度对顶盖尺寸和外观影响

对比0#、3#和4#塑件试验结果,发现注射速度调高,对尺寸影响不大,对外观有影响,有披锋产生。对比0#、5#和6#塑件试验,可以得出,降低射出二度的注射速度10mm/s时,会出现严重缺胶,只降低射出三度的注射速度,会出现缩水。

(2)注射压力。

根据射出二段和射出三段的注射速度,这里将研究射出二段和射出三段的注射压力对双色塑件外观和尺寸的影响。试验参数设置如表2所示,其中0#塑件的注射压力满足生产需要。

表2 射出二段和射出三段的注射压力设置表

对比0#塑件的注射压力,调整射出二段和三段的注射压力,得到7#、8#、9#和10#塑件,其中7#和8#塑件是调高注射压力,5#和6#塑件是降低注射压力。7#和8#塑件的长度尺寸分别为112.15mm和112.18mm,9#和10#塑件的长度尺寸分别为111.90mm和112.04mm,对比0#塑件长度尺寸112.08mm,可以发现注射压力对尺寸有影响。在一定范围内,注射压力越大,外形尺寸越大;注射压力越小,外形尺寸越小。

如图10所示,8#塑件中间圆孔处箭头位置披锋,9#塑件箭头位置有明显缩水。相对于射出一段和射出二段,射出三段的注射压力95MPa时,披锋(飞边)明显,需要二次加工。射出三段的注射压力65MPa时,外观缩水明显。对比0#、7#和10#塑件尺寸时,可以发现射出二段的注射压力对尺寸影响比较大。

图10 射出压力对顶盖尺寸和外观影响

4.4 保压压力

保压压力太大,会出现披锋(飞边)、阴阳面、亮面、有顶针印、容易顶白等外观缺陷;保压压力太小,外观的结合线明显、缩水。对比13#和0#塑件,尺寸基本无变化(见表3)。随着保压压力加大,中间孔周围有一圈明显的应力痕,如图11所示。

表3 保压一段和保压二段的保压压力设置表

图11 保压压力大应力痕明显

5 总结

本文研究了注射中熔体温度、模具温度、注射速度和注射压力、保压压力对塑件注射成型的影响。发现熔体温度太高,塑件表面会出现亮印。熔体温度太低,射胶困难。合适的动、定模温度,可改善胶料的流动性,提高塑件的表面质量,同时获得较好的尺寸和变形。注射速度对外形尺寸影响不大,对外观有影响。相对于射出二段,射出三段的注射速度对塑件尺寸和外观影响大,射出二段的注射压力对尺寸影响比较大。保压压力过大,外观应力痕明显。以上研究,对注射调机具有指导意义。