双动组合斜楔结构改进方案

2022-03-25赵子海王建华

赵子海,缴 平,王建华,吕 颖,宋 琦,黄 璞

(吉利汽车集团有限公司ME中心,浙江宁波 315336)

1 引言

双动组合斜楔因其占用空间小,加工及装配工艺性好,所以,被广泛应用在汽车覆盖件侧翻边/侧整形模具上,如翼子板前灯尖角处侧翻边包角,背门外板上段顶部侧翻边等,都优先采用双动组合斜楔机构。传统的双动组合斜楔机构因为工作时,活动凸模后侧悬空,造成做功时受力强度差,该处强度对侧翻边或者较小的侧整形影响不大,对较大区域的侧整形就会强度不足,造成大滑车容易变形而影响尺寸精度,甚至大滑车开裂问题。

2 传统的双动组合斜锲结构及其缺点

2.1 传统的双动组合斜楔结构

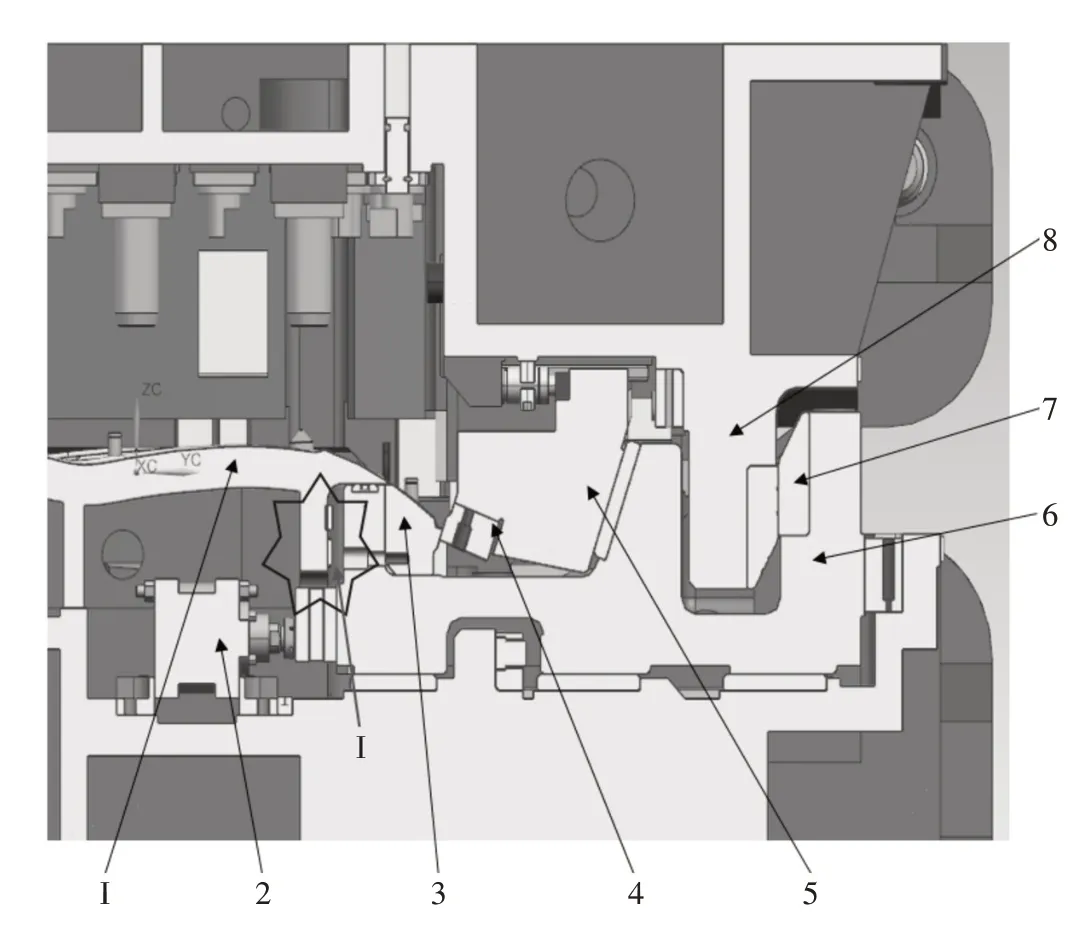

某车型前门外板水切处采用双动组合斜楔结构如图1所示,具体结构原理如下:

图1 传统的双动组合斜楔结构剖面图

(1)通过推拉气缸把大滑车及其上的活动凸模推到做功位置。

(2)车门外板前工序件由机械手放置到凸模上。

(3)上插刀下行与大滑车斜楔镶板处接触,把大滑车位置固定。

(4)上滑块下行完成侧翻边做功。

(5)侧翻边做功完成后,上模、上插刀及上滑块先回程,让后大滑车通过推拉气缸驱动回程。

(6)最后车门外板本工序件用机械手抓走。

2.2 传统的双动组合斜楔结构的缺点

(1)大滑车活动凸模做功区域后部悬空,如图1、图2中I处,造成进行侧翻边做功时大滑车受力易变形,如果为侧整形且侧整形区域较大时,大滑车此处有开裂风险。

图2 传统的双动组合斜楔结构I处局部放大图

(2)如果上插刀处斜楔镶板组件有磨损,气缸把大滑车推到做功状态时,上插刀下行到位会与大滑车斜楔镶板处有间隙,做功时,大滑车活动凸模处位置就有活动风险,与固定凸模型面产生台阶,影响制件精度和外观质量。

3 改进后的双动组合斜锲结构及其优点

3.1 改进后的双动组合斜锲结构

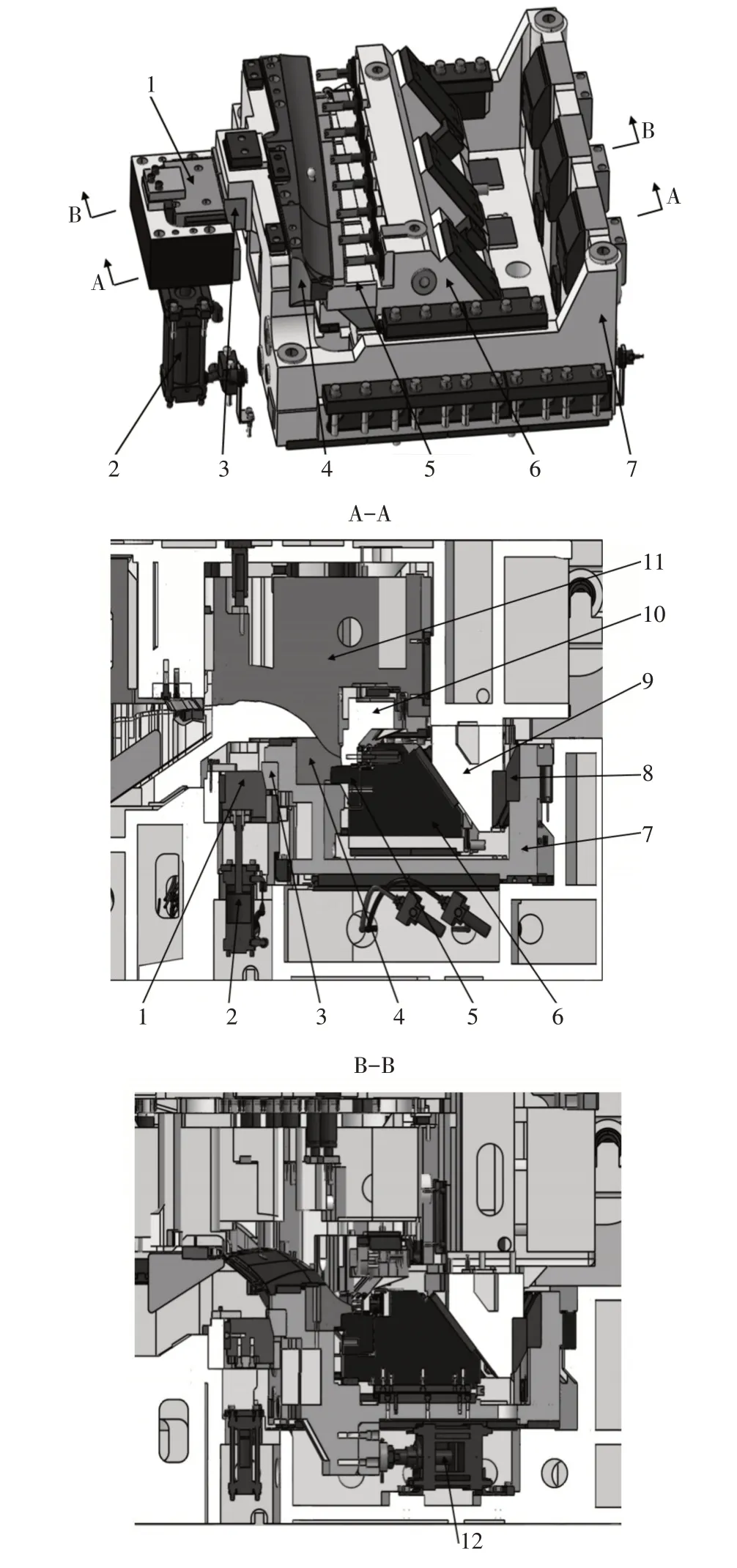

某车型翼子板顶部对应机罩匹配处侧整形,采用改进后的双动组合斜楔机构如图3所示。具体结构改进如下:

图3 改进后的双动组合斜楔

(1)通过推拉气缸把大滑车及其上的活动凸模推到做功位置。

(2)翼子板前工序件由机械手放置到凸模上。

(3)Z向双作用气缸向上推动主动楔型块与被动楔型块接触,上插刀下行与大滑车斜楔镶板处竖直面接触,把大滑车做功方向位置固定。

(4)让后上插刀继续下行推动小滑车及活动凸模完成侧整形做功。

(5)侧整形做功完成后,上模、上插刀先回程,让后小滑车通过氮气缸推动回程,接着Z向双作用气缸向下拉动主动楔型块与被动楔型块分离。

(6)大滑车通过推拉气缸驱动回程。

(7)最后翼子板本工序件用机械手抓走。

3.2 改进后的双动组合斜锲结构的优点

(1)大滑车与活动凸模后侧增加Z向双作用气缸驱动的楔型块,进行刚性支撑,有效提高了双动斜楔大滑车做功时的受力强度。

(2)大滑车与活动凸模后侧增加Z向双作用气缸驱动的楔型块,进行刚性支撑,避免了由于上插刀与大滑车接触的斜楔镶板的磨损,造成的活动凸模与固定凸模处做功时产生台阶,影响制件质量。

4 结语

本文主要针对汽车覆盖件模具常用的双动组合斜楔结构进行研究,根据传统结构的缺点进行改进,通过理论与实际集合,不断总结经验来优化模具结构,从而满足高质量的覆盖件外板冲压件稳定保质生产。