乳液型沉淀调剖体系的研制和性能研究

2022-03-24范海明李玲玉魏志毅杨航黄显俐杨玉辉

范海明,李玲玉,魏志毅,杨航,黄显俐,杨玉辉

(1.中国石油大学(华东) 石油工程学院,山东 青岛 266580;2.中国石油长庆油田分公司第一采油厂,陕西 延安 716000)

1 实验部分

1.1 材料与仪器

FM200A型乳化机;HB-6型数显恒温多头磁力搅拌器;R30A型电动搅拌器;BPG-9040A精密鼓风干燥箱;SHB-Ⅲ型循环水式多用真空泵以及高温高压岩心流动试验仪。

1.2 实验方法

1.2.1 乳液型沉淀调剖体系的配制 量取一定量的模拟地层水,向模拟地层水中分别加入一定量的无水氯化钙和乳化剂曲拉通X-100作为水相,搅拌3 min使其充分混合,同时量取一定的煤油,向煤油中加入一定量的草酸二乙酯作为油相,搅拌3 min使其充分混合。然后将上述水相和油相以1∶1的体积比混合,利用乳化机在6 000 r/min的转速下乳化5 min,即得到乳液型沉淀调剖剂,该调剖剂为水包油型乳状液。

1.2.2 沉淀量的测定 首先制备一定量的乳液型沉淀调剖剂,密封后在40 ℃下静置24 h反应,抽滤获得沉淀后,放置于60 ℃环境中烘干24 h,称量沉淀质量。体系沉淀量使用单位体积矿化水的沉淀质量来表征,即体积沉淀量=沉淀质量/水相体积。

1.2.3 封堵实验 封堵实验采用填砂管模型实验,填砂管长为29 cm,直径为2.5 cm,填砂管模型渗透率为500×10-3~4 000×10-3μm2,孔隙度为 36.5%~40.8%。实验用砂为40~80目和120~180目的石英砂,渗透率可通过不同目数石英砂比例的改变进行调节。

实验步骤:①填砂管填砂,饱和矿化水并记录孔隙体积PV;②恒定流量注入矿化水,记录注入压力,计算填砂管渗透率(k);③以恒定流量注入1 PV乳液型沉淀调剖剂;④填砂管在40 ℃下静置24 h;⑤ 40 ℃下以恒定流量进行后续水驱,记录注入压力,计算填砂管堵后渗透率和封堵率。

1.4 乳液型沉淀调剖体系的制备

该体系中的沉淀源为地层矿化水中的Ca2+,能够作为Ca2+沉淀剂的物质可分为直接沉淀型和间接沉淀型[11]。直接沉淀型的Ca2+沉淀剂在使用时需与高Ca2+地层水隔离开,或者通过化学剂在短时间内抑制沉淀反应的进行,主要为可溶性碳酸盐或碱,如碳酸钠、氢氧化钠等。间接沉淀型的Ca2+沉淀剂在一定条件下通过水解反应生成碱性物质,进而使Ca2+沉淀,如尿素、草酸二甲酯、草酸二乙酯、硫酸二甲酯、硫代乙酰胺等。其中草酸二乙酯易溶解非极性溶剂,分解速度适中,且分解产物为无毒无污染的乙醇和草酸,适合作为乳液型沉淀调剖体系的沉淀剂。实验中将草酸二乙酯溶于煤油之中作为油相,与含有乳化剂的矿化水制成水包油型乳状液,可以采用单液法注入,简化了施工流程。

未实施改造前,尾气流量依据经验操作模式采用人工调节加热,平均0.8 h改变一次尾气流量设定值,劳动强度大,仪表自动化程度低。为提高生产效率,实现节能降耗,该公司采取技术改造措施,目前炭黑温度的控制方案: 尾气流量和炭黑温度串级控制,加造粒水流量前馈控制,但该方案仍存在一些不足。由于造粒不稳定,造粒水量作为前馈参数波动很大,易引起尾气调节过程中蝶阀的快速关闭而使前工段主袋收集袋滤器箱体压力控制不及时而超压,存在安全隐患。因此,该控制方案需要增加1套安全联锁控制方案。

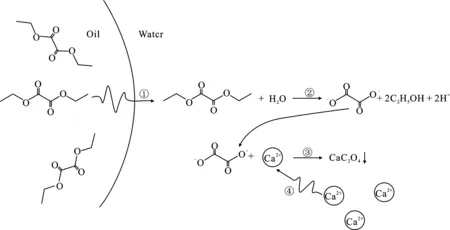

乳液型沉淀调剖体系沉淀生成过程(图1):①草酸二乙酯分子透过界面膜从油相扩散到水相中;②扩散出的草酸二乙酯分子在水油界面的水相一侧发生水解并电离产生草酸根,主要受温度影响;③近界面膜处Ca2+与草酸根结合生成沉淀,主要受近界面膜处Ca2+和草酸根浓度影响;④Ca2+在浓度差作用下扩散至界面膜附近。

图1 沉淀生成过程示意图

2 结果与讨论

乳液型沉淀调剖体系制备条件优选。

2.1.1 乳化剂优选及含量优化 乳状液的稳定性影响着乳液沉淀体系的沉淀规律,因此乳化剂的选择至关重要。阴离子表活剂SDS和SDBS的亲水能力强,但耐盐性差,在实验所用地层水中易破乳产生不溶性沉淀,而非离子型表面活性剂曲拉通X-100的耐盐性较好,能够获得稳定性较好的乳状液,达到调控沉淀时间的目的。在实验条件下可应用于温度不超过70 ℃的地层,满足乳液法沉淀调剖体系的设计要求。本文选用曲拉通X-100作乳化剂。

实验中配制乳化剂质量浓度分别为0.5%,1%,2%,4%的乳状液各100 mL,其中固定CaCl2含量为1%,草酸二乙酯含量为3%。将上述四种乳状液分别倒入100 mL的具塞量筒中并置于温度为 60 ℃ 的烘箱,每小时观察并记录析出的水相体积,比较不同乳状液浓度对体系稳定性的影响。6 h时乳化剂浓度对乳状液析水率的影响见图2。

图2 乳化剂浓度对乳状液析水率的影响

由图2可知,随着乳化剂浓度的提高,水相析出的速度大大减缓。乳化剂浓度为0.5%时,6 h析水率高达37%,乳状液破乳严重,上部甚至出现少量油相;乳化剂浓度升高到4%时,6 h析水率仅6%。实验结果表明在一定范围内提高乳化剂浓度能够降低油水界面张力,增强油水界面膜强度,从而显著提高乳状液的稳定性。为了满足施工需求,要求乳状液在注入过程中要保持稳定,本文选定乳状液在3 h内水相析出率<10%的乳化剂浓度,即曲拉通 X-100 在水溶液中的质量浓度为2%。

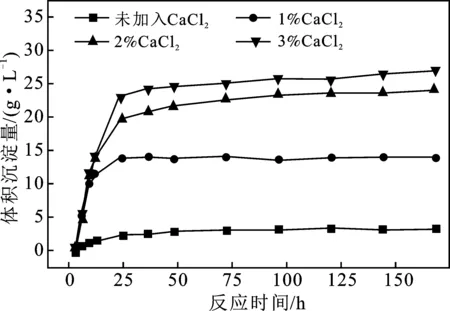

2.1.2 钙离子浓度对沉淀规律的影响 在油相中草酸二乙酯浓度为3%的条件下,向水相中加入浓度分别为0,1%,2%,3%的氯化钙溶液,研究钙离子浓度对体积沉淀量的影响。水相中乳化剂浓度为2%,水油体积比为1∶1,实验温度为60 ℃,实验结果见图3。

图3 60 ℃时CaCl2浓度对沉淀量的影响

由图3可知,沉淀的生成是一个先快后慢的过程,在开始生成沉淀的12 h内沉淀量迅速增加,后期沉淀生成速度逐渐减慢,最终达到一个稳定的数值。氯化钙浓度从0%升高到2%时体系的沉淀量大幅上升,继续增加氯化钙浓度,沉淀量增加的幅度明显下降,表明氯化钙质量浓度为3%时,水相中的Ca2+已趋于过量,油相中的草酸二乙酯含量不足,因此采用2%氯化钙浓度即可平衡沉淀量与使用成本。

加入氯化钙在提高沉淀量的同时,也使乳液型沉淀调剖体系的沉淀速度大幅加快,但不同氯化钙加量下达到最大沉淀量的沉淀时间差别不大。这是因为氯化钙的加入改变了钙离子与草酸根的相对数量关系,并进一步促进了草酸二乙酯水解过程,提高了沉淀生成速度。而沉淀时间同时受到乳状液稳定性、草酸二乙酯本身水解能力等多种因素的制约,钙离子浓度未能对其产生显著影响。

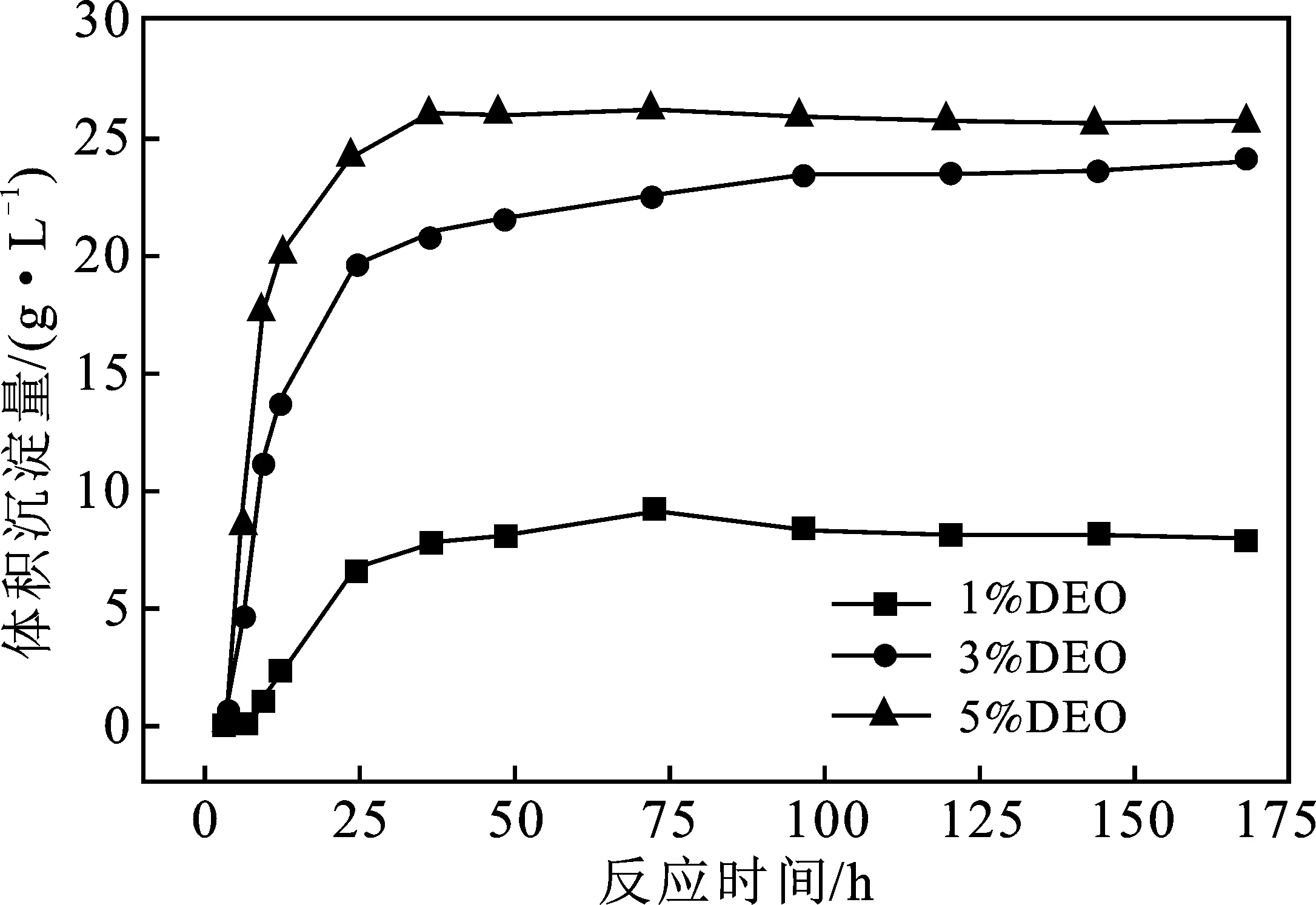

2.1.3 草酸二乙酯浓度对沉淀规律的影响 在水相中氯化钙浓度一定的情况下,调节油相中草酸二乙酯的加量,考察草酸二乙酯浓度对沉淀量和沉淀速度等规律的影响。实验中,水相中氯化钙的浓度为2%,乳化剂浓度为2%,油相中草酸二乙酯的浓度为1%,3%,5%,水油体积比为1∶1,实验温度为60 ℃,实验结果见图4。

图4 60 ℃时DEO浓度对沉淀量的影响

由图4可知,氯化钙浓度一定的情况下,在一定范围内沉淀量随着草酸二乙酯浓度的升高而增大。当草酸二乙酯的浓度从1%增加到3%时,可以观察到沉淀量明显增加,沉淀速度也加快;继续增加草酸二乙酯浓度,沉淀量增加幅度并不大。这是由于反应过程中首先消耗油水界面处扩散到水中的草酸二乙酯,油相中草酸二乙酯浓度越高,向界面处扩散越快,水中草酸二乙酯补充的速度也越快,有利于草酸二乙酯水解反应的正向移动;当草酸二乙酯浓度过量后,与草酸根结合的钙离子的量不足,且高浓度的草酸根离子会抑制草酸二乙酯的水解,导致沉淀量和沉淀速度变化幅度均减小。综合考虑,草酸二乙酯最优浓度为3%。

2.2 乳液型沉淀调剖体系的耐温耐盐性能研究

调剖体系的耐温性关系到调剖体系可以应用的油田环境。为了测试温度对乳液型沉淀调剖体系沉淀量及沉淀速度的影响,将制得的乳状液密封分别放置于30,45,60 ℃的环境中静置,称量不同时长的沉淀量,实验结果见图5。

图5 温度对沉淀量的影响

由图5可知,在不同温度下沉淀的生成规律相同,均为短时间内快速生成大部分沉淀,而后沉淀速度减慢,至沉淀量趋于平稳。温度的提高对该乳液型沉淀调剖体系的沉淀量没有明显的影响,不同温度下最终的沉淀量均在14 g/L左右。但升温却可大幅度地降低沉淀的生成时间,对沉淀的生成速度有着十分显著的影响,30 ℃时沉淀的生成速度明显比45 ℃和60 ℃时更慢。这是由于温度的提高不仅可以促进草酸钙晶体结晶析出,还能缩短草酸二乙酯水解反应的诱导期[12],提高反应速率,产生十分明显的促进作用。综上所述,该调剖体系可在60 ℃以内的环境中稳定发挥作用,适用于低温地层。

调剖体系的耐盐性反映了调剖剂能够正常使用的最高矿化度,是关系到体系应用范围的另一个重要参数。矿化水中的Ca2+属于反应物的一种,因此实验只考察Na+对乳液型沉淀调剖体系沉淀规律的影响。实验中共配制了三种不同的矿化水,在模拟地层水中加入1% CaCl2作为实验的基础地层水,记为1号矿化水;在基础地层水中分别加入 50 000 mg/L 和100 000 mg/L氯化钠,记为2号和3号矿化水。将制得的乳状液置于60 ℃的环境中,称量不同时长的沉淀量,实验结果见图6。

图6 水相矿化度对沉淀量的影响

由图6可知,随着水相矿化度的提高,乳液型沉淀调剖体系的沉淀生成时间逐渐延后,沉淀生成速度变慢。一方面原因可能是随着矿化度升高,水相的极性随之增大,草酸二乙酯在水相中的溶解度降低,草酸的沉淀反应减慢;另一方面过多的Na+影响了Ca2+的运动,从而影响了Ca2+与草酸根结合生成草酸钙沉淀的过程。此外矿化度的提高也使得最终沉淀量略微下降,这可能是盐溶效应的影响,即强电解质氯化钠浓度的升高使难溶电解质草酸钙的溶解度略微升高。但3号矿化水的沉淀量依然稳定在12 g/L左右,所以该沉淀调剖体系具有良好的抗盐性能,可适用于高矿化度的环境。

2.3 乳液型沉淀调剖体系的注入性能和封堵效果研究

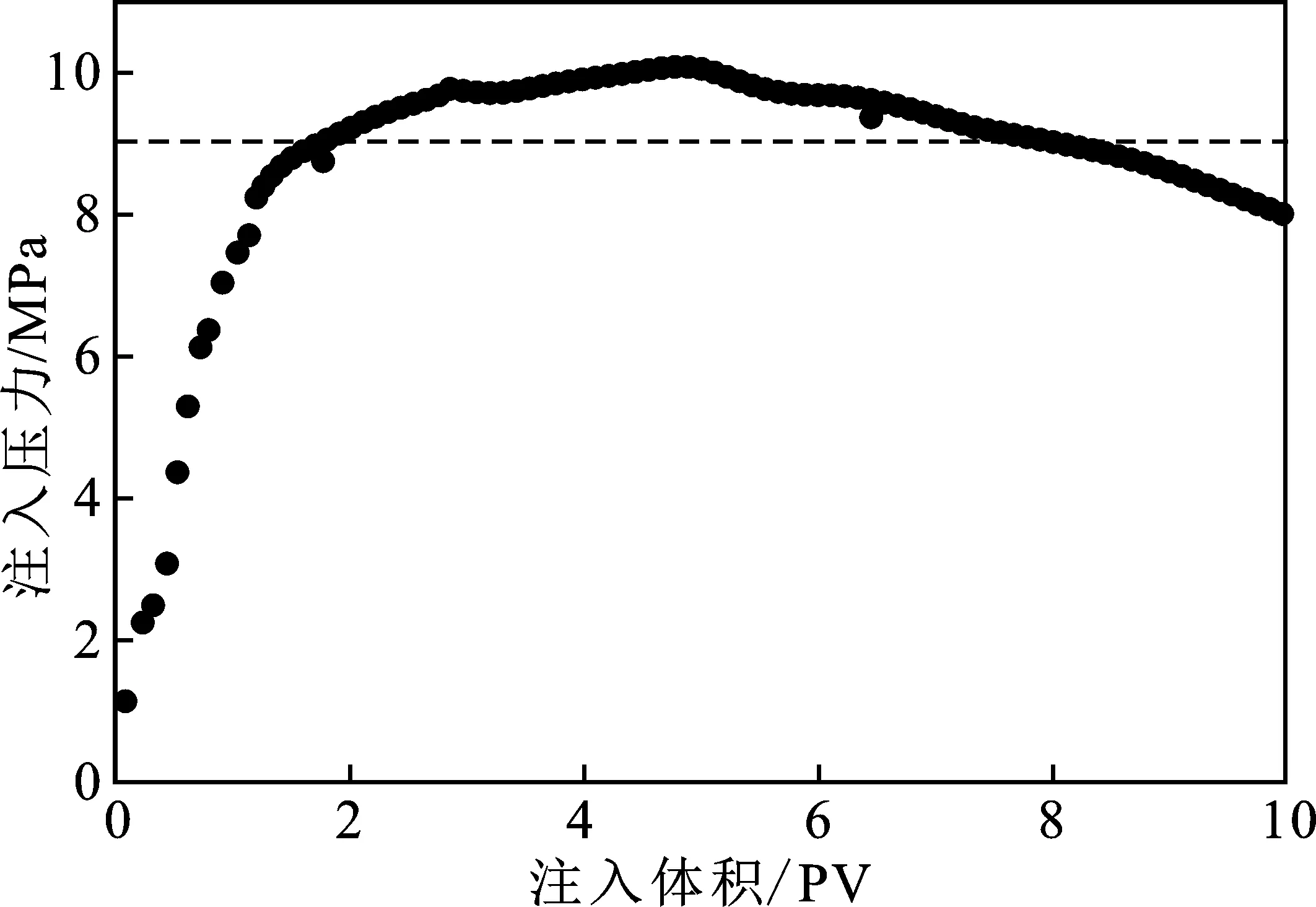

实验中选择渗透率为788×10-3μm2的填砂管测试调剖剂的注入性,注入速度为2 mL/min。乳状液水相中氯化钙含量为2%,乳化剂含量为2%,油相中草酸二乙酯含量为3%,实验温度为40 ℃。注入压力见图7。

图7 乳液型调剖剂注入压力

由图7可知,在注入乳液型调剖剂的过程中,注入压力逐渐上升,乳液型调剖剂注入量在0.5~2 PV时压力上升较快,随后注入压力上升减慢,调剖剂注入量为5 PV时注入压力在3.5 MPa左右。乳液型沉淀调剖体系是以乳状液的形态注入地层,在注入过程中会产生累积的贾敏效应,而草酸钙沉淀是围绕液滴产生的,并逐渐将液滴隔在较小空间内,这样就相当于将原有的孔隙分割成了更多更小的区域,增强了乳状液的贾敏效应,造成注入压力较高,因此乳液型沉淀调剖体系在高渗透率地层中的注入性更好。

封堵实验采用填砂管模型进行实验,填砂管渗透率在500×10-3~4 000×10-3μm2之间,孔隙度为36.5%~40.8%,实验中以2 mL/min的注入速度注入1 PV调剖剂。乳状液水相中氯化钙含量为2%,乳化剂含量为2%,油相中草酸二乙酯含量为3%,实验温度为40 ℃。实验考察了乳液型沉淀调剖体系的封堵率和耐冲刷能力。实验结果见图8。

图8 1号填砂管堵后注入压力

由图8可知,水驱开始时注入压力快速升高,随后达到一个较高的压力并逐渐下降。这是因为乳液型沉淀调剖体系对地层的封堵主要依靠乳液液滴叠加的贾敏效应,同时大量的沉淀在孔喉处堆积也强化了乳液的封堵作用,二者的协同作用使注入压力不断提高;在后续水驱过程中,注入水最终实现突破,乳状液被逐渐排出,注入压力也随之下降。在水驱10 PV以后,填砂管仍然保持着较高的水驱压力,证明此时沉淀调剖体系仍有着较好的封堵效果,具有良好的耐冲刷能力。

由图8可知,封堵后的注入压力无法稳定在一个固定的数值,在注入压力达到最高压力的90%及以上时,压力变化幅度相对较小,因此采用注入压力为最高压力的90%时的渗透率作为堵后渗透率,用以计算封堵率。不同渗透率的填砂管封堵率计算结果见表1。根据表1中的计算结果可以发现,乳液型沉淀调剖体系对于渗透率在500×10-3~4 000×10-3μm2之间的地层均具有良好的封堵能力,封堵率均可维持在98%以上。实验表明乳液型沉淀调剖体系适应的地层渗透率跨度较大,对高渗层仍然有较高的封堵率,是一种封堵性能良好的调剖体系。

表1 不同渗透率填砂管封堵实验结果

3 结论

(1)利用草酸二乙酯等酯类作为沉淀剂获得可单液法注入的乳液型沉淀调剖剂。将沉淀剂溶于油相,避免沉淀剂与Ca2+直接接触;沉淀剂扩散到水中,通过酯类水解缓慢释放草酸根生成草酸钙沉淀,调剖体系产生沉淀并与乳状液的贾敏效应协同封堵。

(2)乳液型沉淀调剖体系的沉淀量和沉淀速度受到沉淀剂浓度、矿化水中钙离子浓度、温度和矿化水矿化度的影响。在实际应用中,可以通过改变这些参数进而调节乳液法沉淀调剖体系的沉淀量,达到控制封堵强度的效果。

(3)乳液型沉淀调剖体系在高渗层的注入性更好,封堵强度和耐冲刷能力均较强,对不同渗透率地层封堵率可达98%以上,适合用于封堵高渗地层和渗透率差异大的地层。