氧化法环己酮装置中己醛的产生、分布和消除

2022-03-24卢建康缴艳梅张志军闫雪静殷雪青

卢建康,缴艳梅,张志军,闫雪静,殷雪青

(沧州旭阳化工有限公司,河北 沧州 061100)

己醛是环己酮中一项重要的检测项目,虽GB/T-10669-2001中对己醛无明确要求,但由于己醛对己内酰胺质量可造成显著影响[1],国内所有己内酰胺工厂都对环己酮中己醛含量提出严格要求。在氧化法环己酮生产过程中,己醛是比较容易波动的一项指标。为控制己醛含量,生产过程中需增加大量消耗,包括蒸汽和氢氧化钠消耗增加、环己酮收率下降。

为此文献[2]中曾经提出采用ZSM-5分子筛吸附的方式降低环己酮中己醛含量,其原理是己醛的分子运动直径为 0.52 nm,环己酮的分子运动直径为0.72 nm,将分子筛直径做成0.56 nm,可选择性的吸附环己酮中己醛。但ZSM-5分子筛表面本身具有微量酸性,环己酮在酸或碱催化下均可快速发生自缩合反应,生成环己烯基环己酮[3]。在去除己醛的同时损失大量环己酮,不具备实际应用价值。

文献[4]中通过对二次皂化工序的优化,探讨戊醛、己醛等杂质在二次皂化中反应过程和原理,给出二次皂化调整意见。对降低己醛含量具有一定指导意义,但只从局部考虑了降低己醛的可能性,未对整个生产装置进行系统性分析。

本文通过对己醛在氧化法环己酮生产过程中的产生、分布、消除规律的总结。给出各个生产工序中己醛的控制范围,阐述了烷塔精馏、二次皂化、干燥塔、脱轻塔在消除己醛过程中的作用。为控制己醛含量提供了系统性调整建议,对实际生产过程中环己酮质量提升意义重大。

1 氧化法环己酮生产过程

氧化法环己酮是以苯为原料经过一系列反应和精馏最终得到高品质的环己酮,其中环己烷的氧化反应是生产过程中的主要反应,也是杂质大量产生的过程[5]。图1是氧化法环己酮主要生产过程示意图。

图1 氧化法环己酮工艺流程示意图Fig.1 Schematic diagram of cyclohexanone oxidation process

根据图1中工艺流程图简述如下;

苯首先在加氢反应器中加氢生成环己烷,苯加氢的转化率接近100%,此过程不具备产生己醛的条件。

苯加氢后生成的环己烷和来自外界的环己烷在氧化釜(共六个氧化釜串联)内被空气氧化,环己烷被空气氧化后转化率控制在3%~4%(质量比),过高的转化率会带来大量副产物。环己烷被氧化后形成以环己烷为主含有环己酮(质量浓度0.5%左右)、环己醇(质量浓度0.9%左右)、酸类、脂类、过氧化物等诸多杂质的氧化液[6]。环己烷氧化过程产生的杂质较多,己醛也在此大量产生。

氧化液进入分解釜,向分解釜内加入氢氧化钠溶液,氢氧化钠的作用是中和氧化过程中产生的酸类、酯类并催化过氧化物分解[7]。

中和后的分解液与剩余的氢氧化钠溶液进行分离,下层废碱液进一步回收其中物料后,再进行焚烧处理。中和后的上层分解液进入烷塔进行精馏(共四个烷塔串联),利用沸点差蒸馏出环己烷,蒸馏出的环己烷循环到氧化釜中再次进行氧化反应。此时环己酮和环己醇含量被浓缩到45%和40%(质量比)左右,称为粗醇酮溶液(业内俗称KA油)。

粗醇酮溶液进入二次皂化工序,加入少量氢氧化钠溶液进行二次皂化分解,此过程主要是去除粗醇酮中己醛、2-庚酮、环己烯酮等杂质[4]。

二次皂化反应后的醇酮溶液经过盐萃取塔,盐萃取塔的作用是使用脱盐水清洗醇酮溶液中夹带的氢氧化钠。

水洗后的醇酮溶液进入干燥塔干燥,除去水和剩余的环己烷。

干燥后的醇酮溶液再经过脱轻塔,精馏去除低沸点组分,这其中包括未被二次皂化去除的己醛。得到纯度更高的醇酮液(按照质量比含环己酮47%、环己醇46%左右),再经过酮塔精馏,在酮塔顶采出环己酮成品。酮塔底残液主要为环己醇及少量高沸点的重组分,后经过醇塔采出环己醇,醇塔釜采出的重组分去焚烧。环己醇再经脱氢转变为环己酮。

氧化法环己酮生产流程比水合法环己酮复杂,所产生的杂质和副反应比较多,其中己醛就是氧化法环己酮生产过程中的副产物之一,己醛也是会对后续己内酰胺质量产生严重影响的杂质之一,摸清己醛在装置中不同工序的含量,对降低环己酮成品中己醛有着重要的指导意义。

2 己醛的产生、分布和消除

2.1 己醛的产生

新杂质的生成一般是在反应过程,在氧化法环己酮生产过程中,环己烷氧化和环己醇脱氢是产生己醛的两个主要反应过程,也是杂质产生的过程。现分别进行论述。

2.1.1 环己烷氧化产生的己醛

环己烷氧化是产生环己酮的主要反应,也是产生其它杂质的过程,国内外学者对环己烷氧化都有过不同程度的研究。 图2解释了环己烷氧化过程中产生己醛的反应机理。

图2 己醛在环己烷氧化过程中产生机理Fig.2 The mechanism of hexanal generation during the oxidation of cyclohexane

环己烷氧化属于自由基反应,反应选择性较难控制[8],在生成目标产物环己酮和环己醇同时也产生了大量酸、酯、醛类等杂质。所以环己烷氧化过程是产生己醛最为主要的工序。

2.1.2 环己醇脱氢产生的己醛

由于进料环己醇纯度不高,环己醇及其杂质在脱氢过程中产生了一系列新杂质。图3是正己醇脱氢产生己醛的过程, 图4揭示了环己醇脱氢过程中环己醇及其杂质可能发生的副反应[9]。

图4 环己醇脱氢过程中副反应过程Fig.4 Side reaction process of cyclohexanol dehydrogenation

图3~图4是在环己醇脱氢工序可能发生的反应,具有产生己醛的可能性。但前提条件是环己醇中夹带己醇才能经过脱氢生成己醛。在环己烷氧化过程中产生己醛同时也会产生少量己醇,但经过一系列精馏过程,其中低沸点杂质含量较少,所以环己醇中己醇含量已经很低。脱氢过程产生的己醛与环己烷氧化液中相比可忽略不计,见表1。

在水合法生产环己酮工艺中由于脱氢进料含杂质较少,所以脱氢后生成的环己酮质量较高。但并不是说水合法环己酮整体质量一定比氧化法好,两者根据自身特点各有优劣。如水合法环己酮中含甲基环戊酮比氧化法高数倍[9],该杂质在后续己内酰胺生产过程中会显著影响己内酰胺产品各项指标,在这里不再进一步论述。

2.2 己醛在装置中分布情况

己醛的产生是在环己烷氧化和脱氢工序,环己烷氧化在整个生产流程中处于最开始阶段,随着系统物料的循环整个生产系统中大多数工序都会含不同浓度的己醛。现按工艺流程对生产过程中己醛浓度分布进行分析讨论。表1是己醛在不同中工序中的浓度分布。

表1 己醛在不同工序中浓度(N≥50)Table 1 Concentration of hexanal in different processes(N≥50)

从表1可看出,氧化进料环己烷中己醛含量在50 mg/kg左右,原因是由于大部分环己烷是循环使用的,进料环己烷中难免会含有少量己醛。己醛浓度从1号氧化釜到6号氧化釜是逐渐升高的,说明己醛在环己烷氧化过程中是逐渐产生的。经过分解釜己醛浓度降到130~150 mg/kg,说明分解釜是去除己醛的主要工序之一。然后经过四次烷塔精馏,环己烷采出后,留下粗醇酮溶液,由于大量环己烷被去除,烷三塔釜粗醇酮溶液中己醛被浓缩到1200 mg/kg。

烷三塔釜采出的粗醇酮溶液被送到二次皂化工序进行再次加碱,此过程的目的是促使己醛和其它副产杂质进一步缩合,扩大杂质与环己酮、环己醇的沸点差,为后续精制做准备。二次皂化后己醛浓度降到200 mg/kg左右。二次皂化后醇酮溶液经过水洗,水洗后的水相中未检出己醛。

干燥塔顶己醛一般在0~130 mg/kg,干燥塔釜己醛浓度在140~210 mg/kg之间波动。干燥塔去除己醛的作用是近期才被发现的。

脱轻塔的主要作用是去除低沸点杂质,己醛是其中之一。脱轻塔釜己醛含量一般在5~20 mg/kg之间,脱轻塔顶己醛浓度在1000 mg/kg左右,经过脱轻塔的醇酮溶液进入酮塔精馏。酮塔顶采出成品环己酮,酮塔釜采出环己醇及其高沸点组分。

环己醇在醇塔进行精馏,醇塔顶采出环己醇,醇塔釜采出重残液。环己醇经过脱氢转化成环己酮。脱氢后环己酮中己醛含量在0~10 mg/kg之间。

己醛在生产装置中的分布是基于单套装置情况建立的,不同工厂因设备水平和操作条件差异,己醛浓度分布会有所不同。本文所描述的己醛分布情况只代表一种趋势,是指导调整己醛的一种归纳方法。

3 己醛的消除方式

3.1 氢氧化钠对己醛的影响

在整个生产过程中有两个工序需要加入氢氧化钠溶液,分别为分解釜和二次皂化工序。两个工序对降低系统己醛都起十分关键的作用,现以二次皂化反应为例叙述在氢氧化钠催化下,己醛发生醛酮缩合的反应机理。

己醛在氢氧化钠催化作用下,首先与环己酮发生醛酮缩合反应,生成高沸点缩合产物。因为环己酮浓度在二次皂化中浓度较高,环己酮自缩合反应同时进行。但己醛与环己酮的醛酮缩合反应活化能高于环己酮自缩合反应,合理控制反应条件可降低环己酮自缩合反应。因为环己酮自缩合反应增加将直接导致环己酮收率的下降。

二次皂化反应是在一定温度下(90~100 ℃)下,碱促使醛酮缩合,缩合产物一般为高沸点杂质,便于后续精制分离。 图5是己醛、环己酮在碱性条件下缩合反应机理。

图5 氢氧化钠催化醛酮缩合反应Fig.5 Aldehyde and ketone condensation reaction catalyzed by sodium hydroxide

从图5可看出,己醛与环己酮缩合后生成了水,随着水生成的增多,水会抑制反应正向进行,己醛降低到一定浓度而不再变化,所以己醛在此不能被完全消除。

如果将二次皂化反应温度提高(≥120 ℃)或增加氢氧化钠溶液浓度,己醛可降低到50 mg/kg以下,但粗醇酮颜色加深,说明环己酮之间缩合加快,产生大量环己烯基环己酮,环己酮损失升高,收率下降。

本文在实验室内试验了通过抽真空来降低水分的方式,将反应产生的水及时抽走,这样系统中的水分保持了一个相对较低的浓度,促使反应能不断正向进行,己醛最低可降至50 mg/kg左右。就除去己醛来说,此方法应用于工业生产可能会起到大幅降低己醛作用。

3.2 精馏塔在消除己醛过程中的作用

在生产过程中精馏工序分三个部分:烷塔精馏(四塔串联)、干燥塔、脱轻塔(双塔并联)。

3.2.1 烷塔在消除己醛过程中的作用

烷塔在装置中的主要作用是去将来自分解釜的分解液提浓,把分解液中环己烷采出并返回氧化釜中。部分己醛也会随着环己烷采出返回氧化釜中,氧化液进料中己醛含量在 50 mg/kg左右。四个烷塔在降低己醛上也起一定作用,可降低烷塔釜出料粗醇酮中己醛浓度,但是并不是最为关键的工序。

3.2.2 干燥塔在消除己醛过程中的作用

二次皂化工序出来的醇酮溶液经过水洗后,再进入干燥塔进行除水,塔顶采出水和少量环己烷,己醛随水和环己烷从塔顶流出,干燥塔顶己醛一般在10~130 mg/kg之间。值得注意的是干燥塔在去除己醛中的作用是近期才认识到,以往认为干燥塔的作用只是去除水分和少量环己烷。后经运行数据分析发现,干燥塔顶己醛含量越高,干燥塔釜己醛含量就越低。就是说如果干燥塔不能将己醛从塔顶去除一部分,那干燥塔釜己醛会明显升高,导致脱轻塔操作难度加大。实际生产过程中干燥塔对降低环己酮成品中己醛的作用十分重要,目前国内大多数工厂尚未意识到此关键点。

3.2.3 脱轻塔在消除己醛过程中的作用

脱轻塔是整个装置中最后一道去除己醛的工序,最后剩余的大多数己醛都从脱轻塔顶采出,少量己醛会随着脱轻塔釜进入酮塔,由于己醛沸点比环己酮低,最终全部传递到环己酮成品中。脱轻塔的操作稳定性直接决定着采出环己酮中己醛含量。

脱轻塔是当前生产过程中控制己醛最为快速和有效手段之一,提高脱轻塔轻质油采出比例,可迅速降低己醛在环己酮成品中含量,但大量环己酮随着轻质油的采出而造成环己酮收率下降。

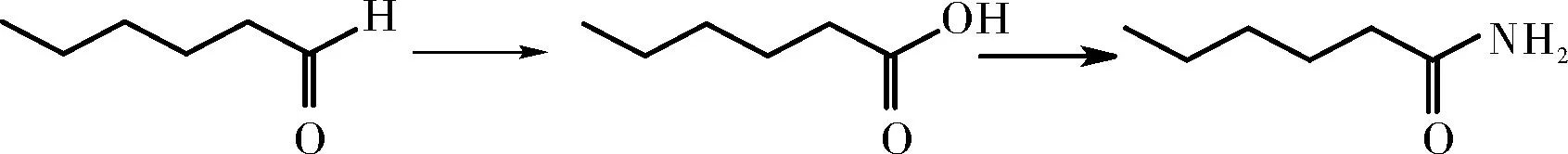

4 己醛在氨肟化反应中应该分析

因为己醛会对后续己内酰胺产品质量造成严重影响,所以己醛在环己酮中含量被严格控制,根据行业内经验环己酮中己醛含量一般不超过40 mg/kg。己醛在后续己内酰胺生产工序中经过氨肟化和重排反应产物如下所示:

最终产物为己酰胺,己酰胺沸点为255 ℃,其它化学性质与己内酰胺接近,在己内酰胺精制过程中较难去除。

对己内酰胺进行微量杂质富集后,可在己内酰胺中检测到己酰胺,己酰胺的存在会显著影响己内酰胺碱度。己内酰胺的碱度、290 nm波长下吸光度两项指标是行业内较难控制的两项指标,为控制己内酰胺这两项指标,需要付出较大的生产成本,而两相指标往往具有很大关联性。所以控制环己酮中己醛含量对于提升己内酰胺产品质量和降低己内酰胺生产消耗意义重大。

5 结 论

环己酮中己醛的消除并不是单一工序能完成的,必须系统性认识己醛在整个装置的产生、分布、消除过程。己醛主要产生于环己烷氧化过程,消除于分解、皂化和各个精馏工序,由于环己烷氧化反应过程较为复杂和难以控制,从源头管控己醛难度较大。所以消除己醛应当分级管控,逐步降低,充分发挥每个工序的作用,才能保证环己酮成品的己醛稳定。