复合材料结构垂尾翼尖损伤挖补修复技术研究

2022-03-24王雪邱蕾蕾

王雪,邱蕾蕾

(国营芜湖机械厂,安徽 芜湖 241007)

0 引言

复合材料具有比强度高、比模量大、可设计性好、易于实现结构功能一体化等优点,因而在飞机设计上得到广泛应用[1]。复合材料在飞机上的用量和应用部位已经成为飞机结构先进性的重要指标之一[2]。大量的复合材料应用到飞机结构设计中,不仅减轻了飞机机身的质量,也改善了飞机飞行性能。然而复合材料结构也存在缺陷和损伤,这将大大降低结构的承载能力。飞机在服役期间由于很多自然因素和人为的因素,会不可避免地受到一些冲击,例如意外撞击、鸟撞、冰雹等将导致复合材料结构的损坏[3-5]。损伤若没有及时采取措施对其进行修理,将有可能造成不可想象的后果。因此,修理材料损伤已成为复合材料技术的重要研究内容之一,对提高飞机结构性能和飞行安全性,降低运营成本具有重要意义[7]。复合材料结构修理的方法有很多,但是胶接修理成为飞机复合材料结构修理的主要方法[8],胶接修理又分为挖补法与贴补法两种。挖补修理是先把复合材料损伤部位挖掉再填补新的材料,修理工序较为复杂,修理后结构强度恢复率较高,表面具有良好的气动性能[9-10]。本文以某型飞机垂尾翼尖玻璃纤维增强树脂基复合材料层板为研究对象,为了保证维修结构的强度、载荷传递和原有气动外形等,设计合理维修方案,针对修理材料选择和修理结构有效性进行研究分析,开发适用于某机型复合材料结构垂尾翼尖损伤维修工艺技术。

1 试验过程

1.1 复合材料层板制备

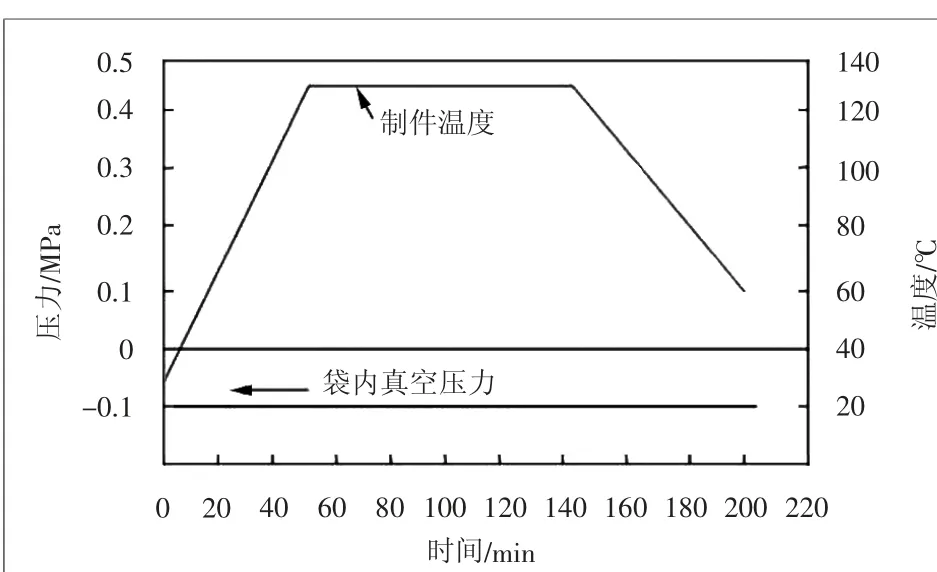

层板制备选用与某型飞机垂尾翼尖制造材料相同的SW220A/5222玻璃纤维增强树脂预浸料,采用热压罐制备层板,固化制度如图1所示。

图1 层板制备固化制度

1.2 维修方案设计

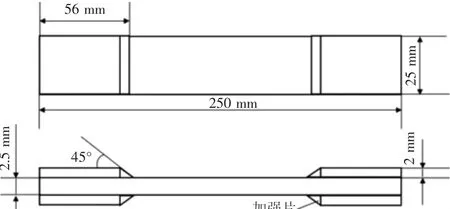

某飞机垂尾在检修期发现服役过程中损伤形式都较为严重,为了保证修理后结构的强度、载荷平滑传递和原有气动外形等性能达到适航要求,因此,设计采用胶接挖补修理技术对损伤结构进行修理。修理材料选择:复合材料结构修理中修理材料选择理论上应与本体材料相一致,从而保持其力学性能、介电常数及物理性能等不发生较大的变化。但由于树脂5222属高温固化体系,不仅外场施工难度大(如固化温度达不到或温度分布不均匀导致不能完全固化等问题),且对修理周围未损伤结构变化影响带来不确定影响,最终影响修理结构质量。因此,为了避免上述影响,本实验选取一种中温固化树脂体系SW220A/3218的玻璃纤维增强树脂预浸料作为修复材料。试样损伤尺寸为25 mm,修理结构示意图如图2所示。

图2 修理结构示意图

1.3 拉伸性能测试

拉伸性能测试依据ASTM D3039《聚合物基复合材料拉伸性能标准试验方法》标准进行测试。试样形状和尺寸如图3所示。拉伸性能测试试样件分别为完好试验件、损伤试验件、胶接挖补玻璃纤维预浸料修理试样(又称干法修理)、胶接挖补玻璃纤维织物和树脂混合修理试样(又称湿法修理)各5件,共20件。

图3 拉伸试样尺寸

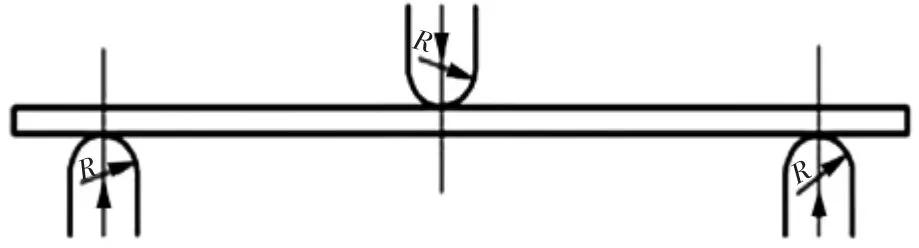

1.4 弯曲性能测试

弯曲性能测试依据ASTM D7264《聚合物基复合材料弯曲性能标准试验方法》标准进行测试。试样形状和尺寸如图4所示,试验件加载示意图如图5所示。跨厚比L∶h=32∶1。弯曲性能测试试样件同样分别为完好试验件、损伤试验件、胶接挖补玻璃纤维预浸料修理试样(又称干法修理)、胶接挖补玻璃纤维织物和树脂混合修理试样(又称湿法修理)各5件,共20件。

图4 弯曲试样形状

图5 弯曲试验件加载示意图

1.5 复合材料试样修理

1.5.1 复合材料层压板损伤去除

复合材料损伤去除是胶接挖补修理的第一步,也是至关重要的一道工序,损伤去除质量将直接影响挖补修复效果。基于预浸料固化后单层厚度约为0.21 mm,本试验采用打磨机进行损伤去除,打磨后试验件如图6、图7所示。

图6 层板拉伸打磨试验件

图7 层板弯曲打磨试验件

1.5.2 补片制作、封装和固化

修理材料铺层角度与原试验件材料铺层角度一致,且在逐层完成铺层后,在表面附加一层加强层,修复材料的裁剪形状与打磨形状保持一致。

铺贴修复材料前需将待修复表面采用丙酮进行除油处理,并干燥5~10 min。采用预浸料修复的试验件,需在打磨区域铺贴胶膜SY-24C,其铺贴面积大小要比实际修复面积稍大。在常温条件下,SY-24C胶膜黏性较小,不易与待修复表面相粘,故在铺贴SY-24C胶膜的过程中需采用吹风机对胶膜进行适当加热并用刮板刮平,使胶膜与原试验件紧紧相粘。采用玻璃纤维修复的试验件,需按工艺要求配制J-168结构胶,玻璃纤维铺贴时,先在其表面刷涂一层薄薄的J-168结构胶,并用刮板将玻璃纤维刮平,确保结构胶完全浸润玻璃纤维,防止出现贫胶区域。

真空袋在挖补试验件固化过程中主要起到密封作用,真空度的高低直接影响着挖补试验件的力学性能。封装真空袋的辅助材料包括真空袋、脱模布、电热毯及透气毡等,材料铺放顺序示意图如图8所示。

图8 真空袋封装示意图

预浸料挖补修理试验件固化程序为:以升温速率小于2 ℃/min,升温至80 ℃±5 ℃,保持20 min;升温速率小于2 ℃/min,升温至130 ℃,保温90 min;降温速率小于1 ℃/min,降温至50 ℃。

玻璃纤维挖补修理试验件固化程序为:以升温速率小于2 ℃/min,升温至75 ℃±5 ℃,保持120 min;降温速率小于1 ℃/min,降温至50 ℃。

复合材料层压板经热补仪修复固化后如图9所示,试验件固化后需对左右二侧的残余固化胶进行清理。同时,采用Masterscan 380 超声波探测仪对复合材料挖补试验件进行检测,经检测无分层、脱粘等缺陷,修复效果较好。

图9 复合材料挖补试验件固化后示意图

2 结果及讨论

2.1 拉伸性能

本试验采用铝片作为加强片,加强片长宽均为56 mm,胶粘剂为J-349,80 ℃固化120 min。

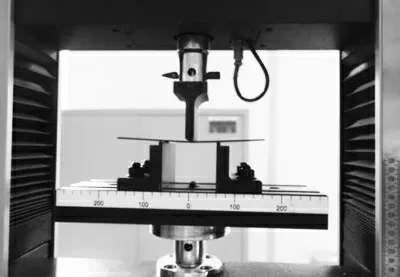

拉伸试验设备为微机控制电子万能试验机,如图10所示,拉伸强度按式(1)进行计算:

图10 拉伸试验示意图

式中:Ftu为拉伸强度,MPa;Pmax为最大应力,N;A为试验前测得的试样实际横截面积。测试结果如图11所示。

图11 拉伸测试结果

从图11中可以看出,完好试样的拉伸强度均值为507.8 MPa。损伤试样的拉伸强度与完好试样相比显著降低,拉伸强度均值仅为319.6 MPa;采用干法和湿法修理的试样拉伸强度得到了一定程度的提高,且干法修理试样的拉伸强度高于湿法修理试样的拉伸强度;干法修理试样的拉伸强度均值为465.6 MPa,恢复至完好试样的91.69%;湿法修理试样的拉伸强度均值为405 MPa,恢复至完好试样的79.76%。在维修要求中满足修理后结构的拉伸强度不小于400 MPa,因此这两种方法修理的试样的拉伸强度均满足要求。

2.2 弯曲性能

弯曲性能测试采用三点弯曲测试,如图12所示,弯曲强度为

图12 弯曲试验示意图

式中:σ为跨中外表面应力,MPa;P为作用力,N;L为支持跨距,mm;b为梁的宽度,mm;h为梁的厚度,mm。

测试结果如图13所示,从图中可以看出,完好试样的弯曲强度均值为511.4 MPa。损伤试样的弯曲强度显著降低,弯曲强度为191.4 MPa;采用干法和湿法修理后试样的弯曲强度得到升高,且干法修理试样的弯曲强度高于湿法修理试样的弯曲强度;干法修理试样的弯曲强度均值为413.2 MPa,恢复至完好试样的80.80%;湿法修理试样的弯曲强度为356 MPa,恢复至完好试样的69.61%。在结构修理中要求修理结构的弯曲强度不小于380 MPa,因此,只有干法修理试样的弯曲强度满足结构修理弯曲强度恢复要求。

图13 弯曲测试结果

3 结语

针对某机型复合材料结构垂尾翼尖在服役过程中受到强气流冲击或沙粒等外来物撞击下,发生风蚀、纤维断裂、掉块、凹坑和分层等损伤,需在大修期间进行永久性修理,本文针对修理材料、结构特性及损伤类型进行分析,设计维修方案,制备了与垂尾翼尖材料和铺层结构相同层板,采用干法和湿法对损伤结构进行了修理,并对完好试样、损伤试样、干法修理试样和湿法修理试样的拉伸强度和弯曲强度进行了测试,结果表明如下。

1)完好试样的拉伸强度为507.8 MPa,损伤试样的拉伸强度为319.6 MPa,相对完好试样强度降低了37.06%;采用干法修理试样的拉伸强度为465.6 MPa,拉伸强度恢复为完好试样的91.69%;湿法修理试样的拉伸强度为391 MPa,拉伸强度恢复为完好试样的79.76%。

2)完好试样的弯曲强度为511.4 MPa,损伤试样的弯曲强度为191.4 MPa,相对完好试样强度降低了62.57%;采用干法修理试样的弯曲强度为413.2 MPa,弯曲强度恢复为完好试样的80.80%;湿法修理试样的弯曲强度为356 MPa,弯曲强度恢复为完好试样的69.61%。

3)根据对某机型复合材料结构垂尾翼尖损伤修理要求拉伸强度不小于400 MPa,弯曲强度不小于380 MPa,因此干法修理可满足某机型复合材料结构垂尾翼尖修理强度需求。