一种用于飞机小型活塞杆多工位加工的工艺夹头

2022-03-24白亚玲

白亚玲

(中航飞机起落架有限责任公司,陕西 汉中 723200)

0 引言

在热后精加工飞机活塞杆外圆、内孔时,需要在不同机床间周转工件,同时在粗加工时活塞杆自带的工艺夹头、工序基准等在精加工时都已去掉,为无遮挡式精加工带来很大的困难。精加工活塞杆的关键在于正确地选择工艺基准和装夹方式[1],为确保飞机活塞杆加工质量,必须有一个通用工艺夹头在车床、外圆磨床、内圆磨床间周转时不用拆卸,才能保证精加工后的活塞杆外圆、内孔的加工质量符合飞机安全运行的要求。工艺夹头需要安装在活塞杆头部孔中,对于大规格的活塞杆加工,通过活塞杆轮轴孔安装、拆卸工艺夹头,比较方便。小型活塞杆的加工在我公司是首次遇到,本文提供一种飞机小型活塞杆加工的工艺夹头,解决了小型活塞杆多工位加工问题。

1 小型活塞杆工艺性分析

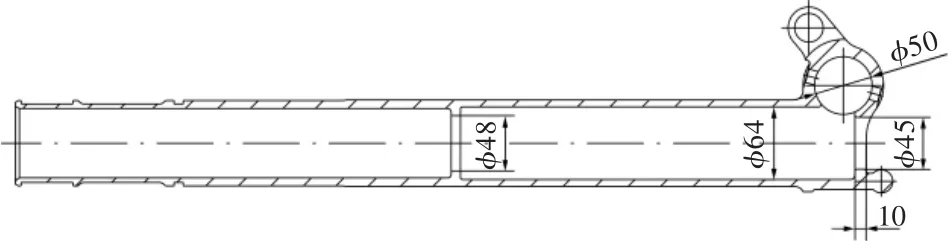

图1所示为小型活塞杆简图,精加工台阶外圆和台阶孔,定位尺寸为活塞杆头部的φ45 mm及头部一部分端面。活塞杆头部端面由斜面、直面和圆弧面构成,端面还伸出小球头。小球头直径为φ20 mm,和活塞杆中心距为33 mm,即φ45定位面和小球头球面只有0.5 mm的间隙,φ45孔的长度只有10 mm;活塞杆头部轮轴孔尺寸φ50 mm;活塞杆台阶内孔最小为φ48 mm,最大为φ64 mm,这样的结构和尺寸为工艺夹头定位心轴的设计带来很大难度。

图1 小型活塞杆二维简图

中、大型活塞杆头部定位孔、轮轴孔尺寸都在100 mm以上,工艺夹头一般设计成两部分,活塞杆孔内的压块可以从轮轴孔或活塞杆内孔中安装,工艺夹头一般都是由生产车间自行设计二类工装解决。对于此飞机的小型活塞杆,压块不能从轮轴孔、活塞杆内孔安装,小型活塞杆的精加工需要克服定位、安装孔小和定位面复杂的困难,需要一种新的设计思路来解决。

2 工艺夹头的设计应用

2.1 工艺夹头的整体设计

如图2所示,工艺夹头由定位心轴1、带肩螺母2、开口垫圈3、活节螺栓4、压块5、销子6组成。

图2 工艺接头二维简图

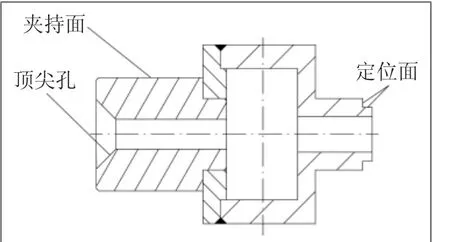

定位心轴1的结构如图3所示,以飞机活塞杆的头部孔和部分端面为定位基准,进行外圆、内孔加工[2]。圆柱面给活塞杆头部φ45 孔定位,台阶面使用中顶住活塞杆头部的部分直端面;左端夹持面用于在机床卡盘上夹紧,顶尖孔配合机床顶尖顶紧;中间开口锥槽用于安装开口垫圈3和带肩螺母2。带肩螺母2与活节螺栓螺纹连接,压紧开口垫圈3,从而固紧压块5。开口垫圈3的开口部位直接接触活节螺栓4,带肩螺母2拧松两圈后就可以去掉开口垫圈3,开口垫圈3的主要作用是增大带肩螺母2、定位心轴1的接触面积,提高夹紧力。

图3 定位心轴简图

活节螺栓4用销子6与压块5连接,可以绕销子6在压块5的槽中一定范围内转动;活节螺栓4左端与带肩螺母2螺纹连接,将定位心轴1、压块5连成一体。在带肩螺母2拧紧时,压块5端面压紧活塞杆台阶孔端面,整个工艺夹头与活塞杆连成一体并保证与活塞杆同轴,可以在各工序加工中连续周转不用拆卸。

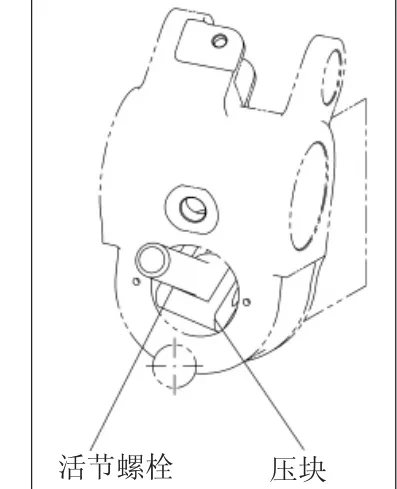

2.2 压块的设计及安装

压块5(如图2)外形设计成梯形,两侧端面设计有对称的弧面,上下端面间开有梯形槽,梯形槽两侧开有销子孔,活节螺栓4的头部插入梯形槽中,通过销子6安装在一起。如图4所示,使用时,压块5沿活塞杆头部台阶孔旋转安装至该孔中,由压块5上端面压紧活塞杆头部台阶孔的内侧端面。压块5的上端面尺寸必须大于φ45 mm的定位孔才能将活塞杆头部台阶孔压住,还要保证能顺利从φ45 mm孔中旋转安装、拆卸。

图4 压块的安装过程示意图

2.3 工艺夹头三种工作状态的应用及特点

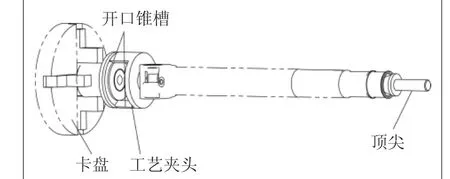

1)图5所示是工艺夹头“一夹一顶”工作状态,装夹时要适当放松机床尾座顶尖,使活塞杆加工中受热伸长不受阻碍。采用一般的活顶尖,正反车削都可以用,每次进给完成后重新检查或调整顶尖的松紧程度,以拇指和食指用力能轻轻捏停旋转的顶尖时为合适。如果不使用工艺夹头,通常情况下顶尖孔与卡夹基面不同轴,形成装夹的过定位面致使活塞杆弯曲变形[3]。使用工艺夹头时,卡爪夹紧在工艺夹头定位心轴1的外圆上,被加工的活塞杆没有与机床卡爪接触,完全克服“一夹一顶”方式的缺陷。

图5 “一夹一顶”工作状态简图

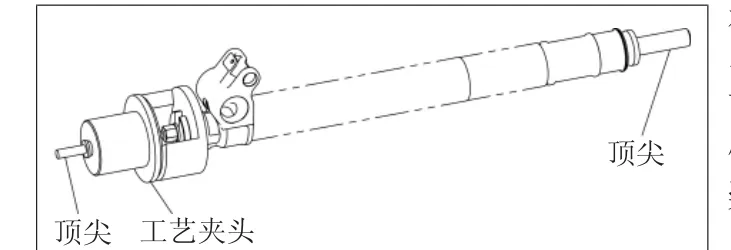

2)图6是工艺夹头的“两顶”法使用状态,装夹时不会发生过定位现象,且同轴度很好,加工也方便。装夹时顶尖不能顶得太紧,否则活塞杆因切削时受热伸长而受到轴向顶力,从而引起变形和降低加工质量。若顶尖顶得较松,则加工时稳定性差,此方式适用于长径比较小的多台阶轴类的加工。本文介绍的小型活塞杆最终长径比为9.8,活塞杆外圆、内孔的被加工面是多直径的台阶形,所以用“两顶”装夹方式精加工外圆面。

图6 “两顶”工作状态简图

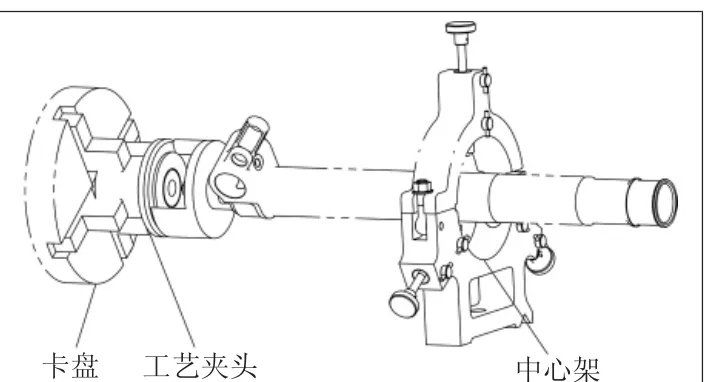

3)图5、图6所示的两种工艺夹头使用状态都可用于无遮挡车、磨活塞杆外圆,图7所示的“一夹一架”用于活塞杆内孔精加工。工艺夹头配合中心架使用,中心架采用间隔90°的三支承结构,支承材料为HT200,轴向宽度为35~45 mm。3个支承伸出长度小于安装孔深度的1/2。可依据加工需要把中心架在机床导轨上滑动调整到合适位置。当活塞杆外圆直径改变后,要在径向上调整3个支承,必要时可依据被加工面修磨支承面,以满足加工需要。

图7 “一夹一架”工作状态简图

2.4 工艺夹头设计特点

1)工艺夹头一次装夹,三种用法。车削夹具及外圆磨夹具属于同一类型的加工夹具,特点是工作时夹具和工件随机床主轴一起高速旋转[4-5]。工艺夹头始终和活塞杆连接在一起,实现对活塞杆一次装夹,在车削加工、外圆磨削加工、内孔磨削间周转,且实现活塞杆在各个工序间周转时无障碍连续加工,确保精加工后活塞杆外圆、内孔加工质量。

2)工艺夹头的定位心轴1既有定位功能,又有夹紧功能。心轴上有车削、磨削用的夹持柄;还设计有“两顶”用的中心孔;心轴的中间部位有用于安装开口垫圈和带肩螺母的开口锥槽;心轴右端(如图3)对活塞杆内孔φ45和部分端面定位。

3)工艺夹头的压块带着活节螺栓、带肩螺母能从活塞杆头部孔中进入并旋转压紧活塞杆,压块的形状、尺寸设计要求更高。

4)带肩螺母反向旋转两圈,可以从定位心轴锥槽中拿掉开口垫圈,活节螺栓带着带肩螺母、压块从心轴开口锥槽中脱出,整个工艺夹头可以很方便地分为两部分,操作安全方便。

3 工艺夹头工作原理

1)压块5通过销子6与活节螺栓4连成一体,活节螺栓4可以在压块5的槽中绕销子6在一定范围内旋转;如图4所示,将压块5、活节螺栓4旋转安装到活塞杆头部孔中,转动活节螺栓4,使图2所示的压块5上端面紧贴活塞杆头部台阶孔端面。

2)将图3所示的定位心轴1定位面分别与活塞杆短孔和端面配合给活塞杆定位,以限制其运动;在图5所示的开口锥槽中安装好开口垫圈3,拧紧带肩螺母2,使活塞杆和工艺夹头连成一体。

3)机床卡盘夹紧定位心轴1的夹持面或由顶尖顶紧其顶尖孔,再配以机床的尾座顶尖或中心架,可以实现图5、图6、图7所示的“一夹一架”、“两顶”、“一夹一顶”连续无障碍精加工。精车外圆、精磨外圆、精磨内孔等所有工序中,工艺夹头始终与活塞杆固定连接在一起。

4)加工完成后,反向拧带肩螺母2两圈,从定位心轴1开口锥槽中抽掉开口垫圈3,活节螺栓4带着带肩螺母2、压块5从定位心轴1孔中脱出。从机床上拆掉定位心轴1,活塞杆头部孔中旋转退出压块5、活节螺栓4,加工完成。

4 结语

飞机小型活塞杆加工的工艺夹头,压块带着活节螺栓、带肩螺母从活塞杆孔口进入,然后由压块压紧活塞杆台阶孔端面;工艺夹头一次装夹后,可以在车床、外圆磨床、内圆磨床间周转,完全实现无障碍连续精加工,内孔、外圆达到0.01~0.02 mm的同轴度,安装、拆卸方便。该结构已经在活塞杆内孔小于φ50 mm的精加工中推广应用,且获得国家知识产权局专利证书,专利号为ZL 2020 2 0211131.5。