高炉直吹管有限元分析

2022-03-24倪洪启方敬惟孟宪春

倪洪启,方敬惟,孟宪春

(1.沈阳化工大学机械与动力工程学院,沈阳 110142;2.秦皇岛北方管业有限公司河北省波纹膨胀节与金属软管技术创新中心,河北 秦皇岛 066004)

0 引言

直吹管是高炉送风系统中一个不可缺少的热工部件。长期以来,直吹管的发红一直是影响高炉安全生产的问题之一。直吹管受风口等小套等客观条件限制,管身较细,耐火材料层较薄,工况复杂,使用中经常外表面温度高,出现发红现象,严重时甚至烧穿管壁,须休风更换,严重制约炼铁生产[1-2]。因此,探究直吹管温度场分布具有重要的理论意义和实用意义。刘燕春等[3]采用计算机模拟的方式对直吹管保温性能进行了分析。许俊等[4]利用MSC.Marc计算了不同工况下直吹管的传热问题。上述研究只考虑了径向一维和二维传热问题,忽略了轴向方向的传热。本文的核心内容主要包括以下几个方面:1)运用SpaceClaim软件对高炉直吹管建模;2)将建好的模型导入ANSYS Workbenc h中,并进行稳态热分析;3)分析不同耐火捣打料温度场并与实测数据进行计较。

1 温度分析

1.1 模型建立

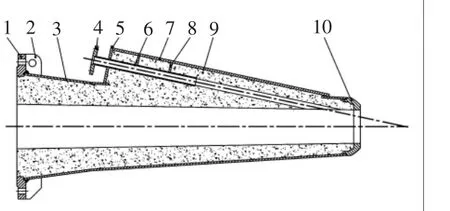

如图1所示,直吹管主要由外部钢结构和内部不定型耐火捣打料组成[5]。本文建立了高炉直吹管三维模型,其整体长为1548 mm,左侧进风口管道内径为φ200 mm,右侧出风口内径为φ150 mm,耐火材料层厚度为115 mm,喷煤管道内径为φ30 mm,喷煤管道内耐火材料层为35 mm,最外部钢壳厚度为10 mm,耐火材料与钢壳之间添加10 mm隔热纤维棉。采用建模软件SpaceClaim建立三维实体模型,如图2所示。

图1 直吹管结构示意图

图2 直吹管三维模型图

1.2 材料的物性参数

1.3 模型导入及网格划分

将Spaceclaim建立的三维实体模型导入Geometry,并点击Model进入meshing 网格划分界面。在meshing软件中可以将计算网格分为结构化网格、非结构化网格和混合网格。网格划分的细密程度将直接影响模型计算结果的准确性,但数量过多的网格会极大地增加CPU负担[7]。文中选用结构化网格划分,并加入sweep设置。

1.4 边界条件

传热传递方式主要是3类:热传导,热对流和热辐射[8]。直吹管中耐火层和热风之间、耐火层和钢壳之间主要传热方式是热传导;钢壳和外部环境之间主要是热对流和热辐射。本模型内管道通入1200 ℃热风,设置外钢壳与环境对流换热系数为20 W/(m·℃)及辐射放射率为0.8。

1)用稳态计算方法研究直吹管内部导热,假设任一点温度是恒定的,其传热方程为

表1 捣打料物性参数

表2 Q235A钢物性参数

式中:λt为钢壳导热系数;Tw为钢壳表面温度;ε为钢壳表面黑度;σ为斯蒂芬-玻尔兹曼常数,其值为5.76×10-8W/(m2·℃)。

2 模型求解

模型求解使用MAPDL求解器,为了提高计算精度与速度,求解器使用内核个数设置为4核。首先对模型进行求解,分析钢壳与耐火层之间添加隔热棉厚度对传热的影响,然后分析了添加甲、乙和丙3种不同类型耐火捣打料的直吹管温度场。最后将分析结果与直吹管实际工况进行对比。

3 计算结果及分析

3.1 不同耐火材料对温度场的影响

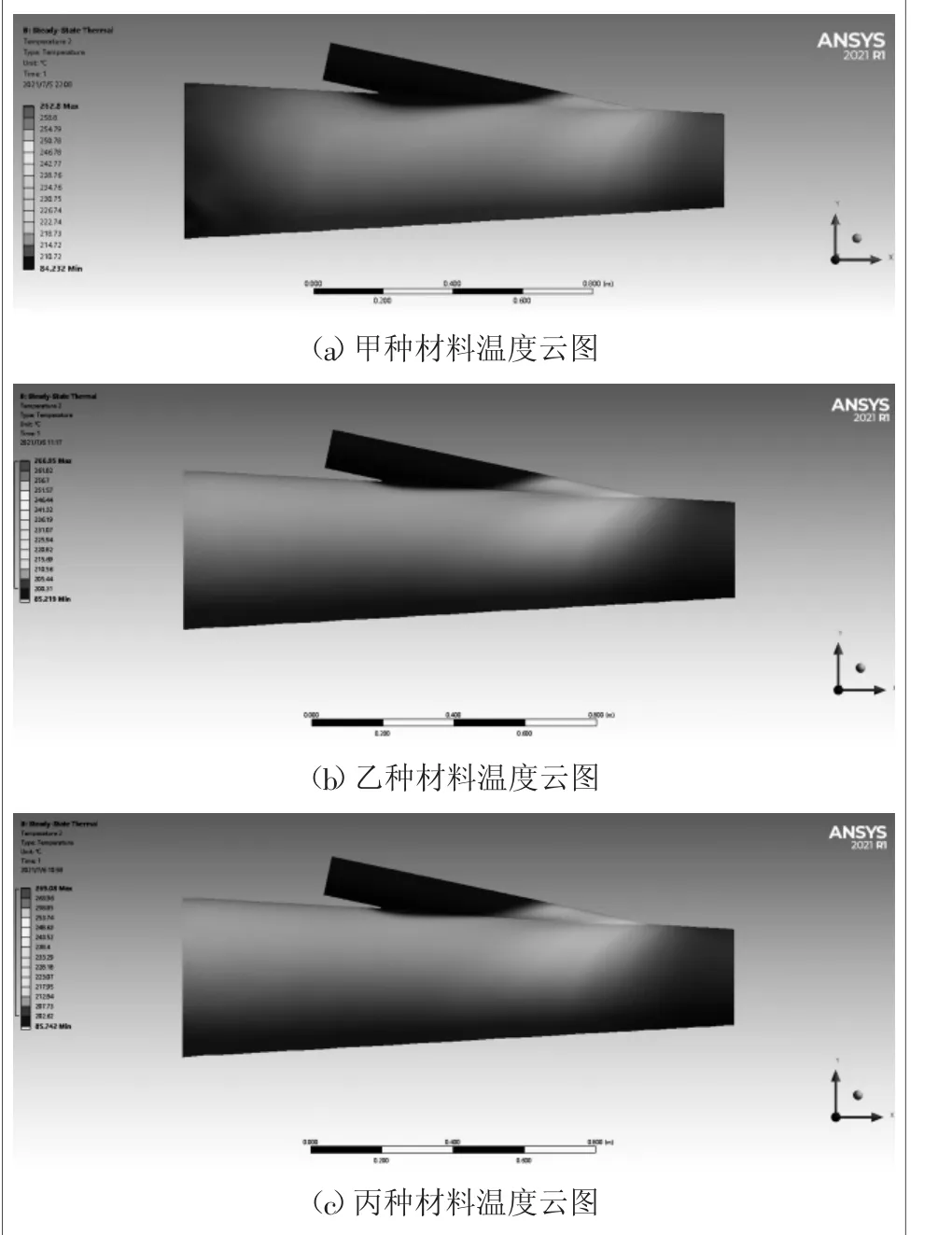

管道通入1200 ℃热风,分别对耐火层添加甲、乙和丙3种耐火材料,并在钢壳和耐火材料之间设置10 mm厚的隔热棉,其中隔热棉的导热系数为0.15 W/(m·℃)。用ANSYS Workbench进行仿真计算,得到直吹管外表面温度变化云图,如图3所示。

图3 各种材料外表面温度分布云图

当喷吹煤粉为常温态时,3种耐火材料内衬最低温度均出现在喷煤管道上侧。直吹管外钢壳温度从左端口至右端口逐渐升高,且直吹管最高温度出现在右端口,甲种材料温度为262.8 ℃,乙种材料温度为266.95 ℃,丙种材料温度为269.08 ℃。直吹管整体形状呈锥型,接近高炉风口侧的管身较细,内耐火材料层较薄,因此传热更快,外钢壳表面温度更高。

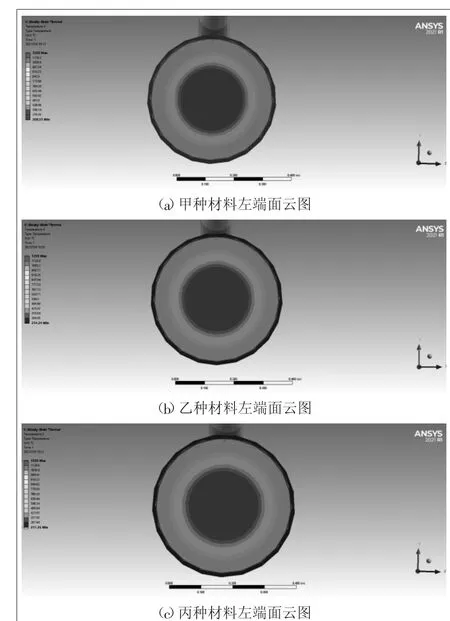

由图4可以看出直吹管外钢壳温度最低点温度,甲种材料温度为208.51 ℃,乙种材料温度为214.24 ℃,丙种材料温度为217.26 ℃。

图4 各材料端面温度分布云图

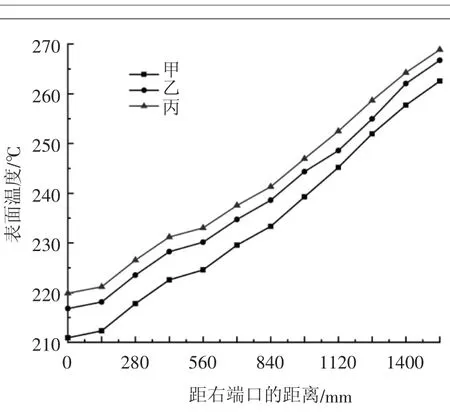

以距离直吹管外钢壳左端口长度为横坐标,钢壳表面温度为纵坐标,比较3种耐火材料对外表面温度影响,结果如图5所示。分析结果:甲种耐火捣打料的导热系数较低,隔热效果相较于其他两种材料更好,乙种次之,丙种最差。

图5 温度对比图

3.2 隔热棉对温度场的影响

以甲种耐火材料为基础,分析隔热棉对直吹管外表温度的影响。保持模型耐火料层总厚度不变,将模型中钢壳与耐火捣打料之间的隔热棉去掉,并继续填充甲种耐火材料。比较添加耐火纤维棉与不添加耐火纤维棉时外钢壳温度场变化。如图6所示,在没有隔热棉的情况下,外钢壳右端口表面温度为396.53 ℃,左端口表面温度为266.83 ℃。

图6 不添加耐火纤维棉外表面云图

当添加隔热纤维棉以后,温度出现了明显的下降,如图7所示,右侧温度为262.58 ℃,降低了133.95 ℃,左侧温度为210.94 ℃,降低了55.89 ℃。

图7 添加耐火纤维棉外表面云图

综合以上分析,导热系数较小的耐火隔热纤维棉降低了整体耐火材料层的综合导热系数,使直吹管外表面温度大幅下降。因此,为了降低风温损耗,选择添加隔热纤维棉可以取得较好的效果。

3.3 实测数据

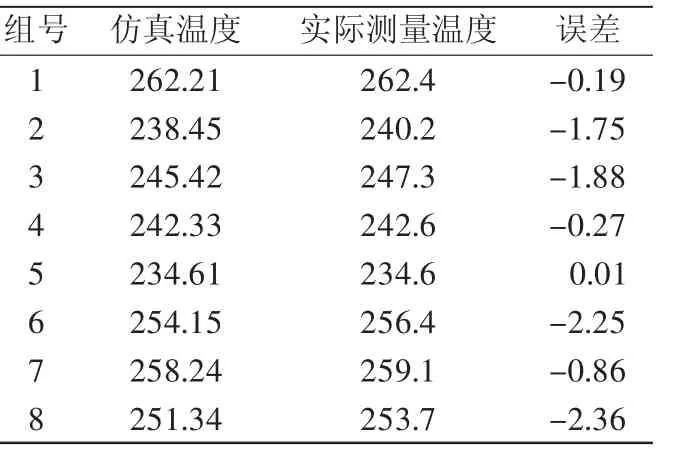

对添加隔热纤维棉并且以甲种耐火捣打料为内衬的直吹管实物进行实验,然后利用红外线测温仪测出外钢壳表面温度[9]。选择8个点测量温度,并与仿真温度进行比较,得到的数据如表3所示。

表3 仿真与实际结果对照表℃

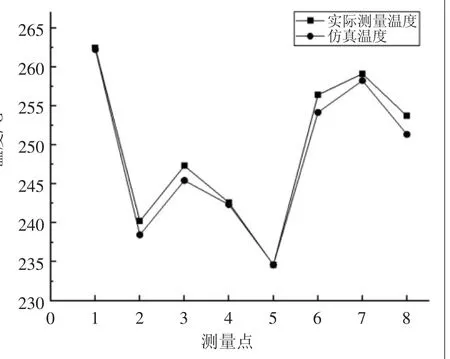

为了更加直观地比较,将表中数据绘制成折线图,结果如图8所示。

图8 仿真结果与实验对照图

综合分析可以看出,在误差允许的范围以内,仿真结果与实际测量结果大致相同,验证了仿真结果的合理性和有效性。

4 结论

本文基于ANSYS Workbench对高炉直吹管稳态温度场进行仿真分析,得到以下结论:

1)利用ANSYS Workbench软件,结合有限元法,通过对内衬添加甲、乙、丙3种不同耐火材料,准确地模拟出直吹管传热温度场分布,并得出甲种材料绝热性能最好。

2)直吹管耐火材料与外钢壳之间使用隔热纤维棉后,仿真测得表面最高温度为262.58 ℃,相比于采用单层内衬隔热材料外表面温度降低约130 ℃,减少了热量损耗。

3)采用ANSYS Workbench 热分析模块对高炉直吹管的温度场进行了有限元模拟,其结果与现场实测值基本相符,验证了模拟结果的合理性和有效性。