专用汽车冷却总成的选型设计研究

2022-03-24裴新才马旭峰马德平

裴新才, 马旭峰, 马德平

(中国重汽集团青岛重工有限公司,山东 青岛 266111)

0 引言

专用车辆整车布置与传统商用车差异较大,具有空间小、散热空间相对密封等特点,专用车辆用冷却系统的匹配状态直接影响整车动力性、经济性等,合理选择中冷器、散热器和风扇总成非常重要。本文以一款飞机牵引车为例,研究冷却系统中冷器、散热器和风扇的匹配方法,通过整车热平衡试验,验证匹配方法的合理性。

1 冷却系统总成选型设计

冷却系统(中冷器、散热器)的选型设计,主要是通过整车及发动机相关输入参数,计算系统选型所需的参数值(如散热量等),结合供方产品型谱进行选择。

1.1 冷却系统设计参数输入

通过动力传动匹配,飞机牵引车采用康明斯QSB3.9-110-30发动机,汇总冷却系统总成设计相关输入参数,如表1、表2所示。校核冷却系统总成装配尺寸,空间尺寸为<720 mm×750 mm×350 mm。

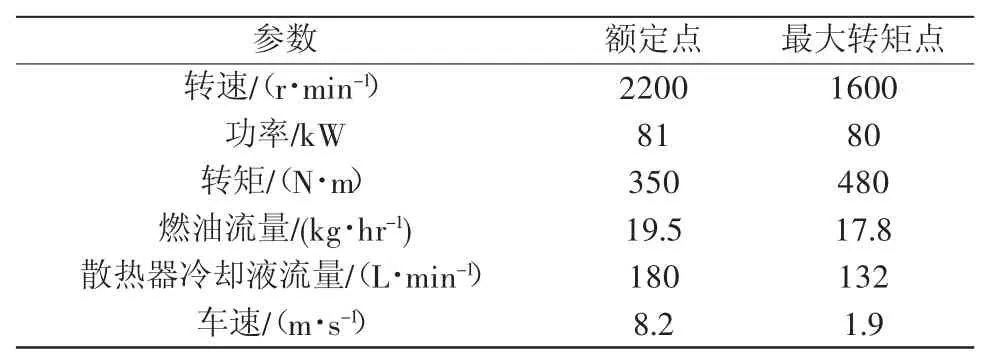

表1 QSB3.9-C110-30发动机冷却系统总成设计输入参数1

表2 QSB3.9-C110-30发动机冷却系统总成设计输入参数2

1.2 散热器选型

散热器选型是通过校核额定功率点和大转矩点两个工况的散热量、散热面积、冷却水循环量等参数选择,发动机冷却系统散热量Qw(kJ/s)计算公式为[1]

式中:ηt为冷却系统的热量占燃料热能的百分比(取同类机型的统计量);ge为燃油消耗率,kg/kW·h;Pe为发动机有效功率,kW;hu为燃料低热值,kJ/kg。

牵引车配置的QSB3.9-110-30,最大功率点散热量QWp和大转矩点计算如下。

式中:ηt=0.22(一般为0.18~0.25),hu=4.187×104kJ/kg。

按照经验公式,增压柴油机冷却系统散热量Qw=qPe。

式中:q为0.5~0.6[2],QW=48.6 kJ/s,取值两者最大值49.9 kJ/s

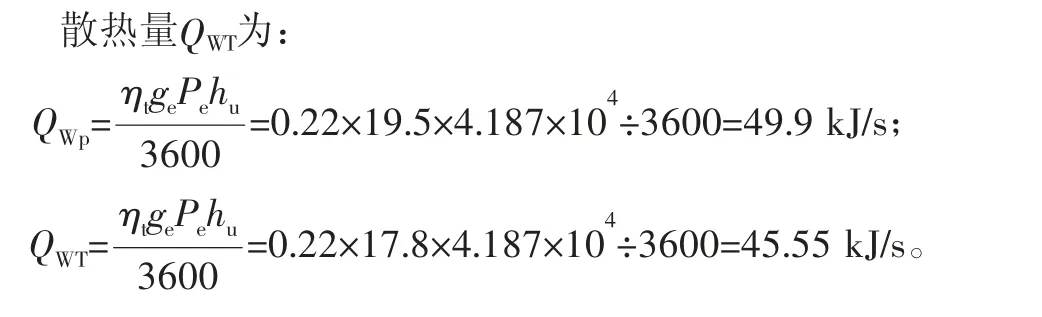

根据热平衡方程,计算冷却水循环流量LW为

式中:Δt1为液气平均温差,根据发动机的进出水温和冷却空气进出口温度差值确定;K为换热系数,一般取0.08 kJ/(m2·s·℃)。结合实际应用环境(油泥、水垢等)影响因素,散热器散热面积取值为理论值的1.10~1.15倍[2]。

通过理论计算,参照供方散热器型谱,选择S01102RC32F0500565A散热器,散热器参数如表3所示。

表3 散热器参数

1.3 中冷器选型

中冷器的选型主要参照进出口压缩空气温度、散热量和中冷器冷侧热面积等,然后按照供方中冷器的型谱定型。

根据整车热平衡试验经验,中冷器散热能力比需要散热量Q1大15%~20%。K为中冷器结构传热系数,初选时取85 W/(m2·℃)。

参照供方中冷器型谱,选择Z01075CC50A0180442A中冷器,散热带散热面积为3.786 m2,散热管散热面积为0.936 m2,正面积为0.164 m2,总面积为4.722 m2,散热量为16~24 kW具体结构参数如表4所示。

表4 中冷器参数

1.4 风扇选型

牵引车散热系统布置在驾驶室后方,发动机工作散失的热量主要依靠风扇带走,选用硅油风扇具有降低发动机机械功耗的同时,对水温集聚变化响应也较好,即本文主要配置感温式硅油风扇。

风扇选型设计要有3个前提条件[4]:冷却系统需要的冷却风量、冷却风道的全气路阻力、提供的风扇对应的特性曲线。

冷却风扇通风量VL为

式中:Δt2=30 ℃(冷却空气进口/出口温度差,经验值),ra=1.01 kg/m3, Cp=1.047 kJ/(kg·K)。

参照供方风扇型谱,选择两款硅油风扇,参数如表5所示。

表5 风扇参数

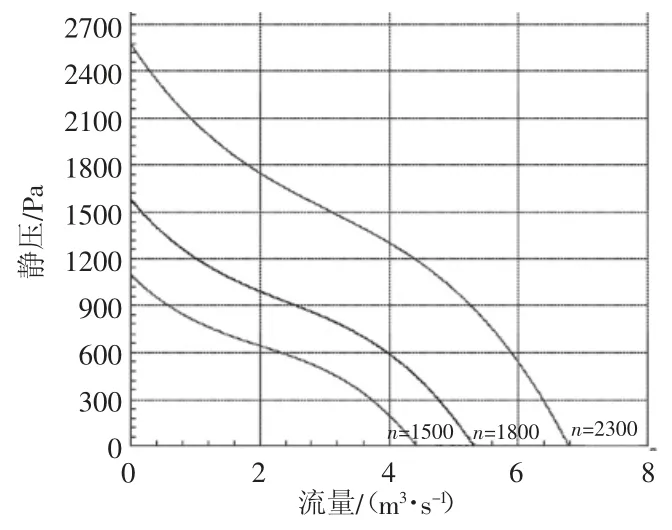

1.5 冷却总成与风扇匹配

风扇的选型是否合理,主要是考核风扇散热量大于中冷器和散热器等总成的风阻和散热量。中冷器和散热器等总成的风阻和散热量主要靠风洞试验获得,本文对选型后的中冷器和散热器进行试验,同时台架上设置接近整车装配环境,结合整车运行工况,测试散热器和中冷器对应的水阻和散热量参数,如表6所示,对模拟发动机运行在额定功率和大转矩点工况下,检测中冷器和散热器总成的风阻和风速曲线,如图1所示。

图1 中冷器和散热器风阻

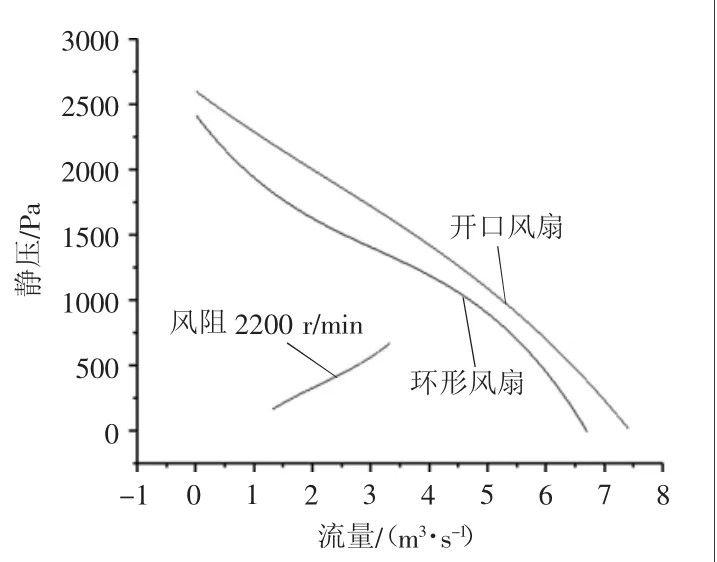

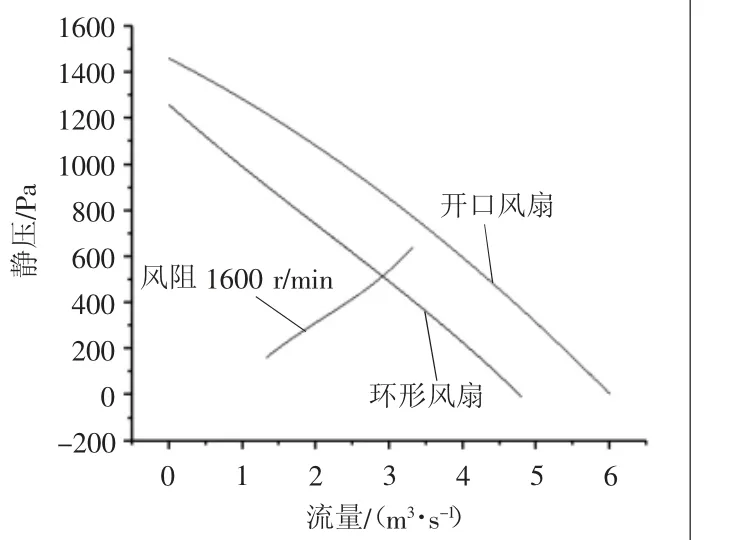

将本文选定的两款风扇进行静压-风量测试,不同转速下风量曲线如图2和图3所示。

图2 环形风扇

图3 开口风扇

通过MatLab绘制中冷器+散热器的风阻曲线,同时将风扇在额定工况和大转矩点工况的风量-静压对应匹配曲线对比分析,如图4和图5所示。

图4 匹配额定功率点

图5 匹配大转矩点

通过对比试验曲线,在发动机工作在额定功率的工况下,在相同风阻625 Pa,冷却系统所需的风量为3.4 m3/s,实际环形风扇提供风量为5.5 m3/s,开口风扇提供风量为6.2 m3/s,两款风扇均能满足散热要求,在发动机工作在大转矩的工况下,冷却总成>500 Pa后,环形风扇提供的风量无法满足散热需求,在风阻750 Pa,冷却系统需要风量为3.4 m3/s,开口风扇提供风量为3.8 m3/s,满足散热需求,风量超过需求值的11.8%。

表7 风洞试验参数

通过上述对比分析,采用开口硅油风扇(Z650W-11D),牵引车采用开口硅油风扇,同时从结构上开口风扇比环形风扇轴向尺寸小,满足布置空间要求,可有效缩短冷却系统轴向尺寸,更有利于其他总成布置。

2 整车热平衡试验

通过理论计算和试验确定了冷却器总成,为了确保整车可靠性要求,还需要对样车进行热平衡试验。在环境温度>30 ℃条件下,对牵引车散热系统进行热平衡试验,采用8×4自卸车进行负荷倒拖试验(车货总质量为45 t),调整牵引车和拖车试验车运行车速稳定在5 km/h,发动机分别在功率点、大转矩点附近工作,调整拖车状态,稳定车速后,水温稳定30 min后开始测量,测量牵引车水温、进排气温度,评估中冷器是否满足要求,通过测量进出口压差12~15 kPa,散热器温度差<40 ℃,同时冷却液水温<105 ℃,中冷后温度比环境温度≤35 ℃。通过整车热平衡试验,匹配的冷却系统总成满足要求。

3 结语

本文对牵引车冷却系统进行了匹配设计,结合中冷器和散热器的风洞台架试验,合理选择了风扇。通过整机的热平衡试验,验证了选型的可行性,对后续其它专用车型设计起到了一定的指导作用。