基于余弦定理和Simulink的气弹簧建模与仿真研究

2022-03-24智文静郑维娟陈安婷刘冬平

智文静, 郑维娟, 陈安婷, 刘冬平

(航空工业庆安集团有限公司,陕西 西安 710077)

气弹簧又被称为支撑杆、调角器、气压棒或阻尼器,是一种在密闭的压力腔内充入油气混合物或惰性气体,使腔体内的压力高于几倍甚至几十倍的大气压力,从而利用活塞杆的横截面积小于活塞的横截面积而产生的两腔压力差来实现活塞杆伸出或缩进运动的弹性元件。由于其安装方便、工作平稳、使用安全、无须保养,成为了航空航天、汽车、医疗器械、机械制造等领域的标准配件[1]。根据气弹簧的结构特点和应用领域的不同,气弹簧主要分为自由型、自锁型、牵引式、阻尼器等类型。气弹簧通常具有支撑、缓冲、高度调节和角度调节等功能[2],广泛适用于各种可调节角度和高度的民用客机的雷达罩、口盖、舱门等部位,尤其对于向上向外开启的舱门具有较好的动力驱动效果。目前,在国内产品的研发过程中,对于气弹簧设计较多采用逆向测绘的方法,其主要的设计思路就是参照国外飞机样机上气弹簧在机身舱门上大致的安装位置来布置舱门的机构,同时将样机气弹簧的安装位置和参数交给供应商去开发,这种开发过程并没有基于气弹簧的基本工作原理进行分析,缺乏严谨科学计算,很难设计出最优的解决方案,并且极易出现破坏安装位置的表面质量的情况[2]。为了解决上述问题,笔者根据自身在驾驶舱应急门气弹簧设计和研究方面的经验,从气弹簧的基本工作原理出发,寻求一种气弹簧的科学设计方法来实现最终设计结果的合理性和科学性。本文研究的气弹簧是一种阻尼型气弹簧(以下简称阻尼器),下面以驾驶舱应急门阻尼器的安装布置及设计过程为例进行分析。

1 阻尼器的选型安装

阻尼器在实际设计中遇到诸多设计不合理的地方,如运动干涉、铰接点不合理、浪费力矩、内部阻尼力过大等,这些都会影响阻尼器的使用寿命。本文结合工程实践,经过充分的设计计算,分析总结出以下的选型安装方法。

1.1 固定铰接点的选择

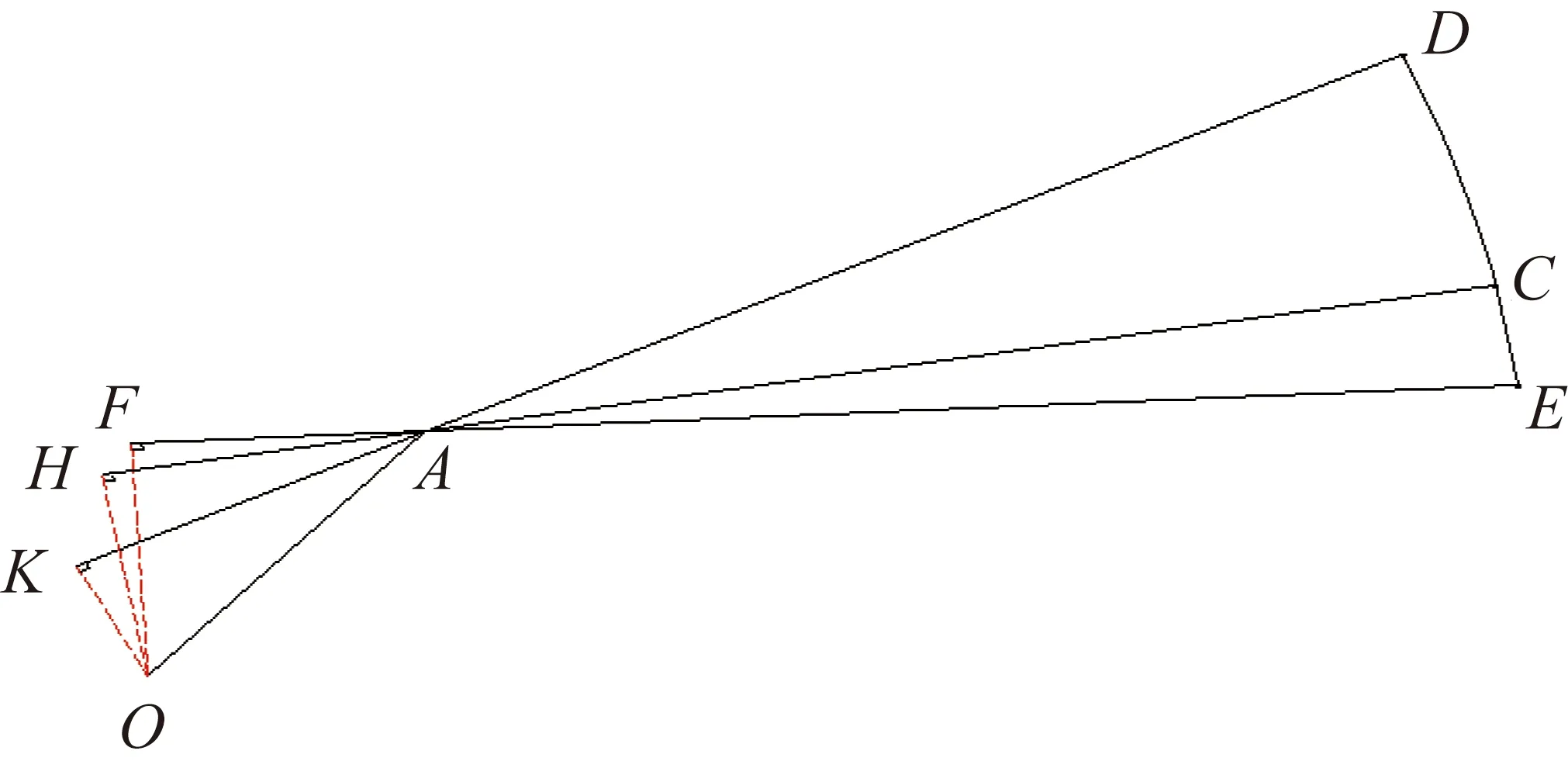

固定铰接点是阻尼器设计的基准铰接点,它的选择需要综合考虑应急门的结构限制和适当的调节余量,即当出现突发性运动干涉时,可以上下移动固定铰接点,以增大或减小应急门的开启角度范围。在采用最优化阻尼器铰接点设计中,第一个铰接点的选择对阻尼器所产生的力矩影响较大,如图1所示。采用方式AD或方式AE都有其自身的缺点。AD方式对于铰接点的力臂太小,要达到所需力矩,需要很大的力,导致阻尼器设计时内部需要的阻尼力增大,对阻尼器阻尼孔的孔径提出了更高的设计要求,过小的孔径通常会影响产品的工艺性和阻尼器的使用寿命。AE方式对于阻尼器的力臂过大,要达到所需力矩,需要阻尼器的行程较大,过大的行程对阻尼器的长度和活塞杆的稳定性有一定影响;同时当应急门完全关闭时,铰接点过于逼近门框的支点A,也容易造成结构的不稳定[3]。

图1 阻尼器不同铰接点的力矩图

1.2 活动铰接点的选择

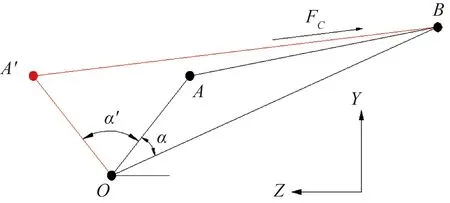

对于活动铰接点,采用余弦定理并结合阻尼器的自身行程来确定合理的活动铰接点,如图2所示。笔者根据实际工程经验,以图2为例,通常阻尼器的活动铰接点A到O的距离应小于一定值Xmm,展开后AB的距离为X+258 mm,其中X为阻尼器的行程(允许的误差精度为±0.5 mm),即阻尼器的最小安装距离加上行程。阻尼器的最大展开角度为82°,即α′=82°,完全伸出后状态为图2中红色线部分,其余角α=32.6°,在△AOB中根据余弦定理推导出:

(1)

将各已知的参数代入式(1),并在MATLAB中进行计算,可得阻尼器的行程X≈52±0.5 mm。

图2 阻尼器的活动铰接点运动图

综上所述,阻尼器在选型设计时,固定铰接点及活动铰接点的选型安装将直接影响阻尼器的设计品质,科学合理地选择固定铰接点和活动铰接点是阻尼器设计的关键因素[1]。

2 阻尼器的运动分析

2.1 阻尼器的运动状态分析

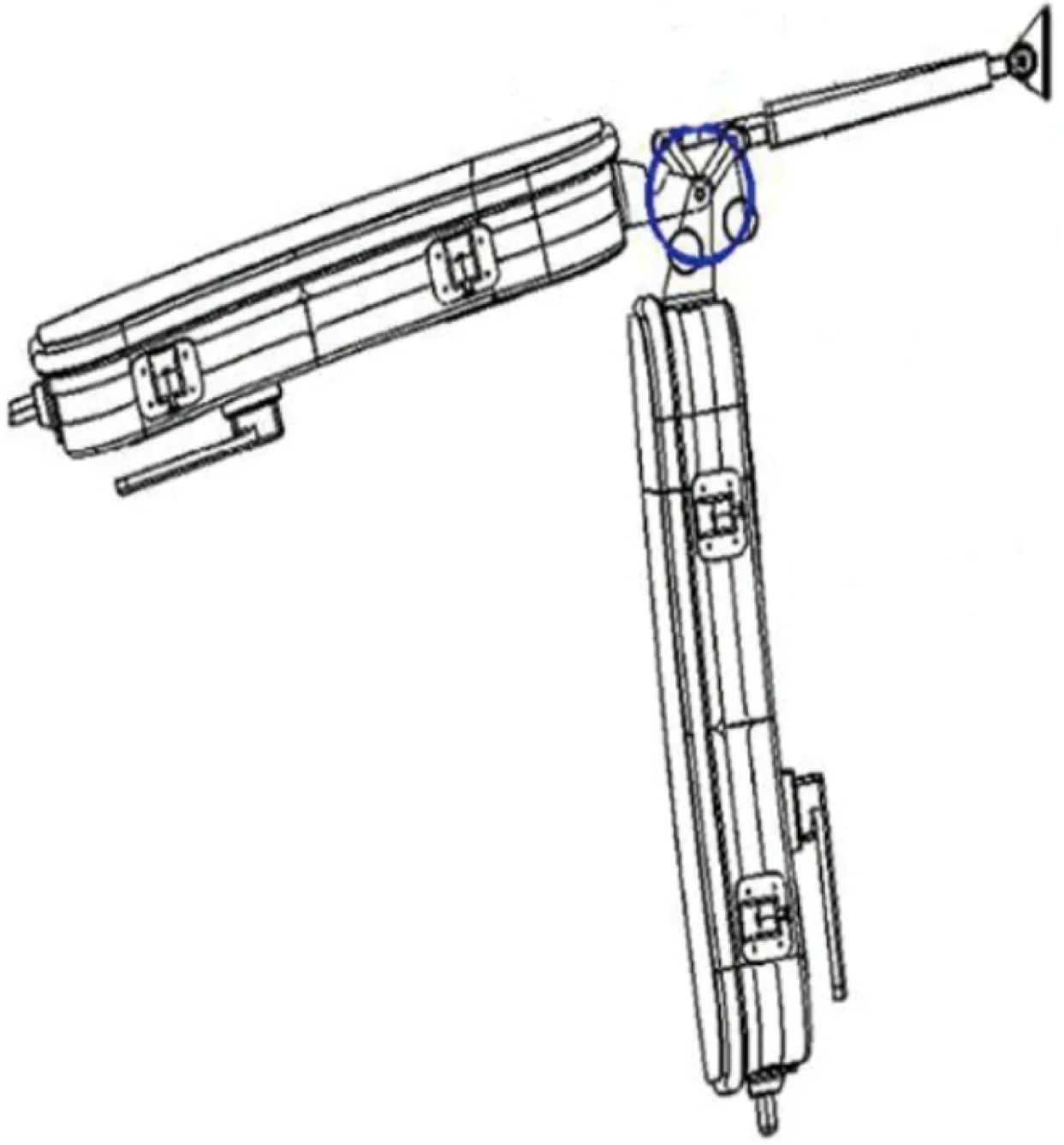

阻尼器是以油气混合物为介质,外力推动活塞杆运动,通过活塞上设置的阻尼孔和可控单向阀来产生阻尼力。本文设计的阻尼器安装于驾驶舱应急门的铰链结构上,安装有阻尼器的应急门如图3所示。驾驶舱应急门在打开过程中,为了减小门体下落的冲击力,在舱门铰链臂的两侧各设计了一个阻尼器,由门体、铰链臂(门体作开关运动的中心)和阻尼器共同构成一个杠杆系统。当驾驶室应急门开启时,重力通过回转中心产生的作用力,分别由两个阻尼器承担,根据力矩平衡原理可知,应急门的重力产生的重力臂和人手的操作力臂(动力臂)与阻尼器产生的力臂(阻力臂)存在平衡关系。当应急门打开时,在门体重力的作用下阻尼器的活塞杆伸出,由于门体自身重力产生的力臂远大于阻尼器的力臂,门体在开启的过程中需要克服阻尼器的阻力,门体开启的角度越大,阻尼器的阻力越大,阻尼器对应急门的开启起提供阻尼缓冲作用。当门体在关闭的过程中,驾驶员的举升力作用在应急门上,门体重力产生的力矩增大,阻尼器产生的力矩减小,此时需要阻尼器产生很小的阻尼力,驾驶员的举升力的力矩和阻尼器产生的阻力矩远远大于门体自身重力产生的力矩,驾驶员通过人手的举升力就可以轻松将应急门关闭。

图3 应急门启闭状态示意图

在阻尼器运动分析的过程中,阻尼器运动的初始位置和最大伸出位置由应急门的门体机构机械限位保证其运动的位置精度,阻尼器的内部压力P通常根据缸筒强度计算来确定,一般不大于15 MPa。

2.2 运用余弦定理和MATLAB确定运动参数

阻尼器安装在驾驶舱应急门的铰链臂结构上,阻尼器的安装位置、阻尼器与飞机铰接点如图3所示。当应急门处于关闭状态时,门的重心O3的坐标为(4048.65,1329.58),应急门旋转轴O点坐标为(4397.27,1420.85),阻尼器与飞机铰接点O1的坐标为(4685.54,1505.61),则阻尼器与铰链臂的铰接点为O2,其初始位置坐标为(4431.22,1459.91)。

驾驶室应急门在开关门过程中的负载特性较为复杂,本文简化了应急门的负载模型,在不考虑阻尼器的温度及材料性能影响的情况下进行建模。当驾驶室应急门完全开启时,阻尼器与铰链臂的铰接点O2运动到

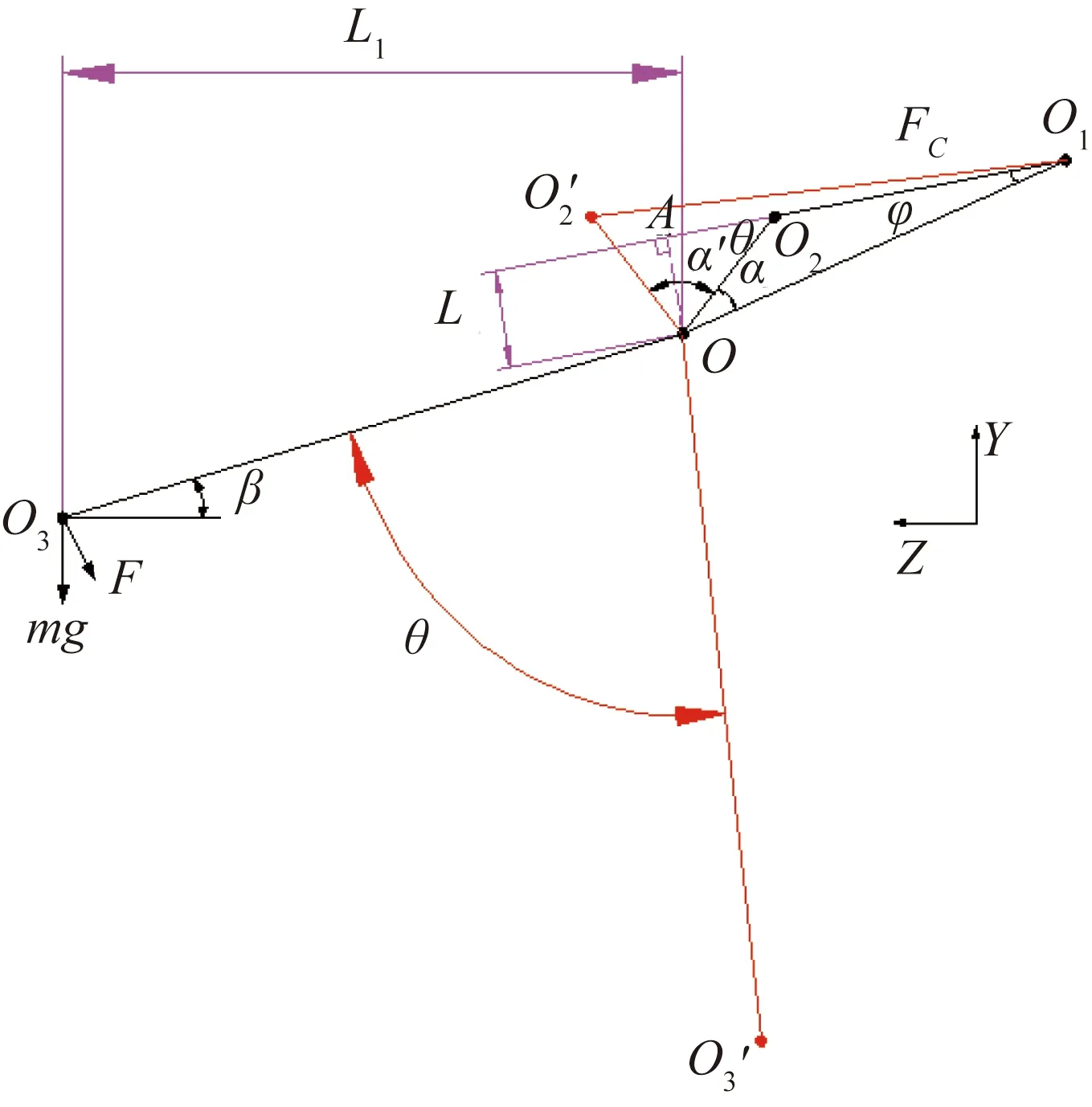

图4 应急门启闭状态运动简图

根据已知的阻尼器结构尺寸参数,再确定阻尼器所受的压力,假设阻尼器的摩擦力为F、阻尼力为FC,且二力在同一条轴线上、方向相同。设∠OO1O2=φ,由图4可知,阻尼器摩擦力F、阻尼力FC的力臂为L,重力mg的力臂为L1。则阻尼力臂为

L=OO1sinφ

(2)

在△O1OO2中,根据余弦定理可得,

(3)

推导出阻尼器摆动角度φ为

(4)

则

(5)

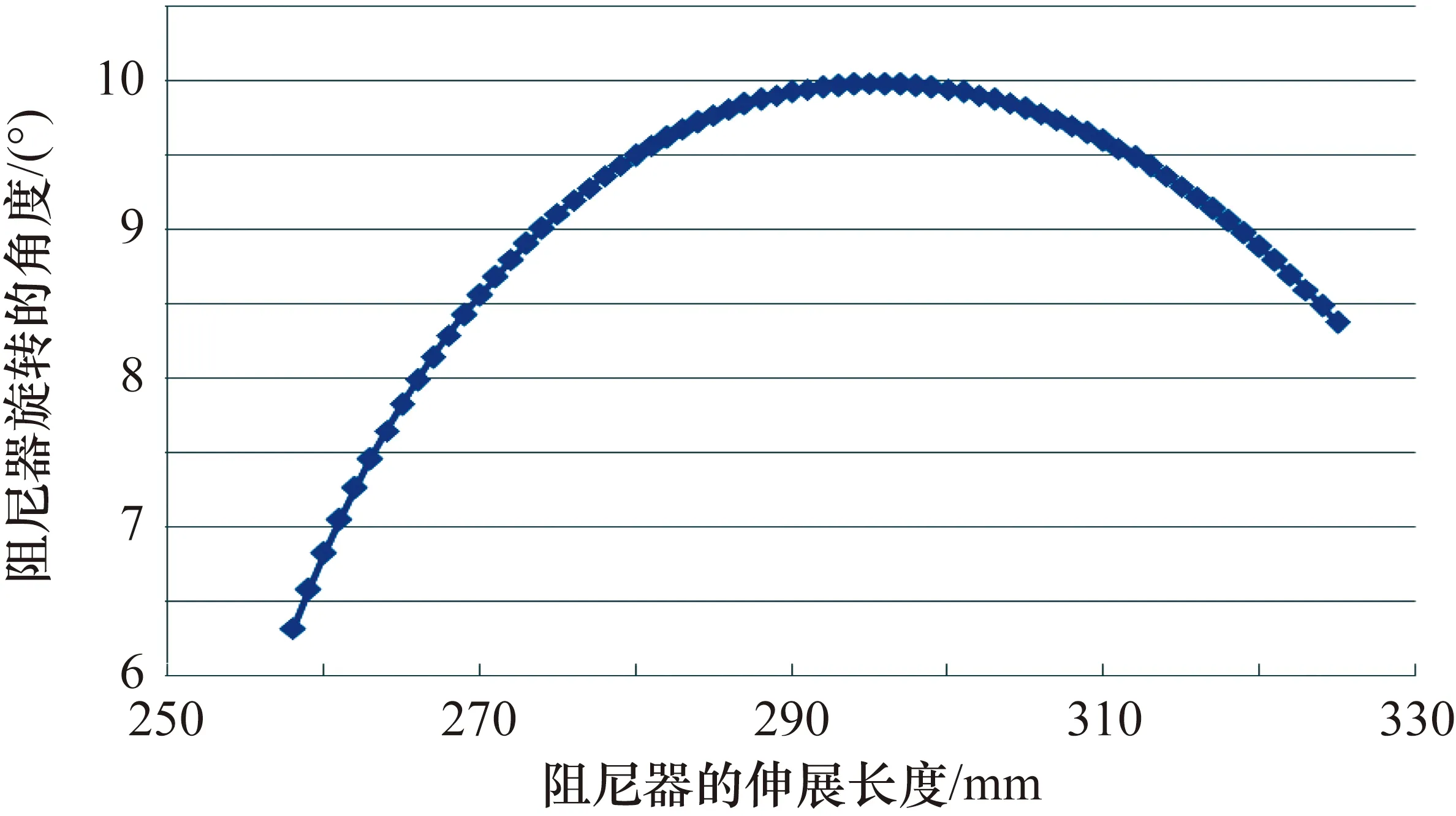

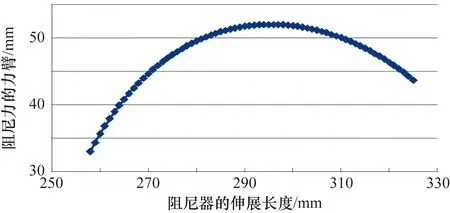

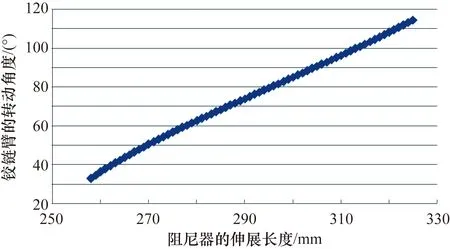

将已知的参数代入式(4)、式(5),运用MATLAB计算。应急门在开启过程中绕O点转动时,阻尼器的旋转角度随伸展长度变化曲线如图5所示,阻尼器的摩擦力F、阻尼力FC的力臂L的变化曲线如图6所示。阻尼器的行程在0~75 mm之间变化时,即当O1O2从258 mm变化到325 mm时,旋转角φ的转动范围为6.3°~9.85°,阻尼器的摩擦力F、阻尼力FC的力臂L的变化范围为32.4~51.4 mm。

图5 阻尼器的旋转角度随伸展长度变化曲线

图6 阻尼器力臂随伸展长度变化曲线

因OO2=61.75 mm为铰链臂上的一部分,其转动角度与应急门转动角度相同,因此Δβ=Δα=θ,取值范围为0°~82°,根据三角函数可得:

(6)

在应急门从关闭到打开的过程中,将各参数代入式(6),可得α′的变化范围为32.6°~114.6°。

L1=OO3cosβ=OO3cos(α′-α+β)

(7)

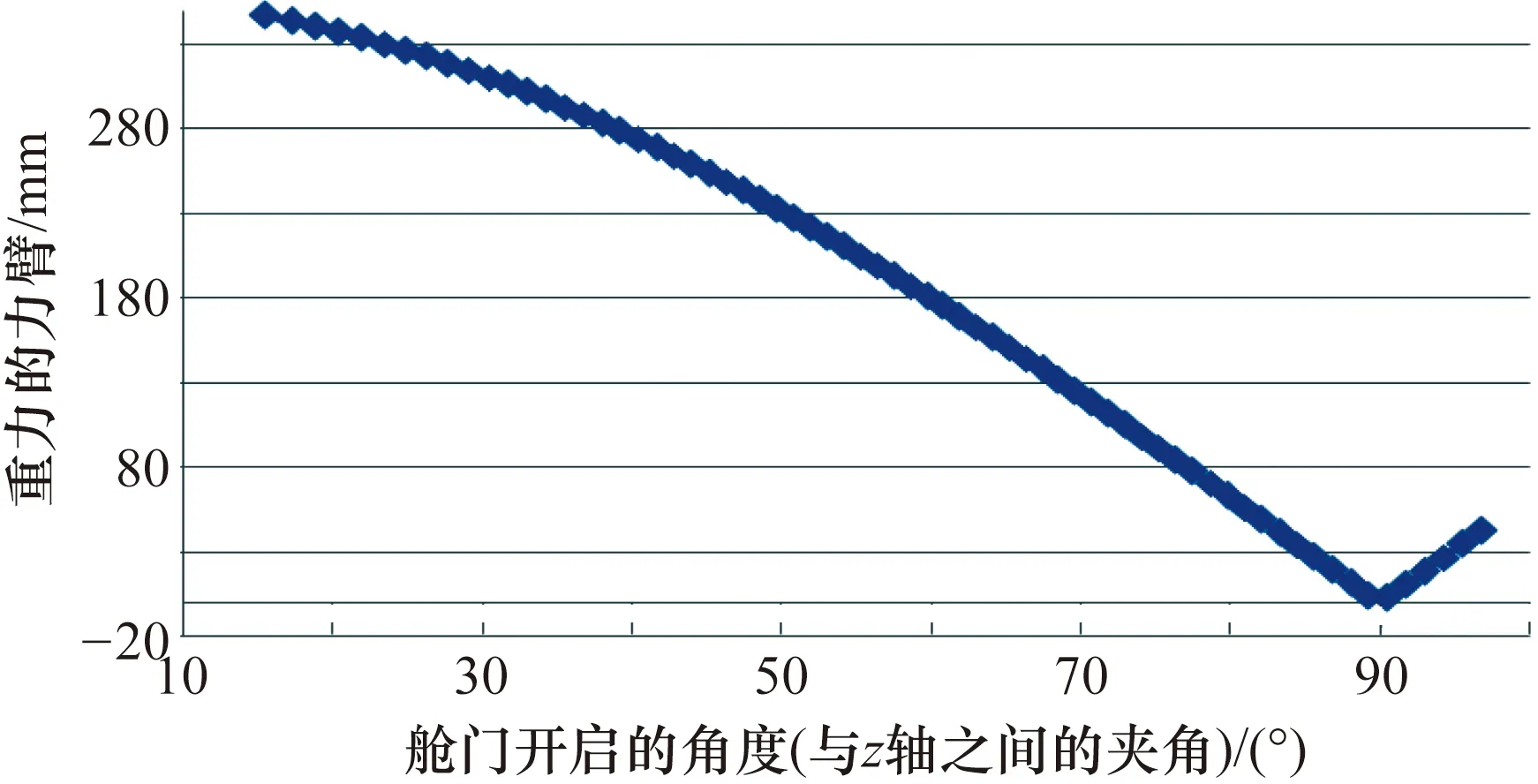

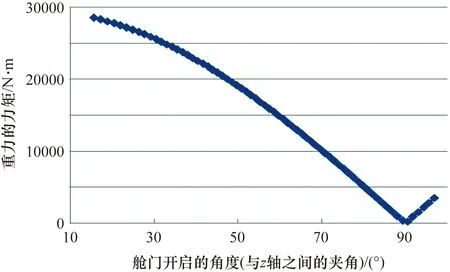

式中:α=32.6°,β=15°,则重力力臂L1的变化范围为348.6~41.9 mm,其变化曲线如图7、图8所示,可得手柄操纵力的力臂Lf为360 mm。

图7 铰链臂随应急门开启角度变化曲线

图8 重力力臂随应急门开启角度变化曲线

3 阻尼器的运动学建模及仿真

3.1 应急门开启关闭的运动微分方程

根据驾驶室应急门的使用要求,应急门开启的时间为3~5 s。在考虑人手操作力的情况下,应急门开启过程中围绕O的力矩平衡方程为

图9 重力力矩随应急门开启角度变化曲线

(8)

不考虑摩擦力的情况下,应急门开启过程中围绕的力矩平衡方程为

(9)

根据图4应急门开启运动简图可知:

Mg=mgL1

(10)

MF=F×LOO3

(11)

MC=FCL

(12)

FC=Cv

(13)

在有操作力情况下,将式(10)~式(13)代入式(9)并简化,可得

(14)

阻尼器的阻尼形式为活塞上开设有开口槽,将开口槽等效简化为小孔阻尼的形式,根据《机械设计手册》第5卷中机械振动系统章节中关于小孔阻尼的阻尼系数C的计算公式为

(15)

式中:η为动力黏度(η=1.05×10-2Ns/m);n为小孔个数(n=3);dc为阻尼孔直径(mm);D为活塞直径(D=12 mm);l为小孔长度(l=1 mm)。

3.2 基于Simulink的阻尼器的仿真模型的建立

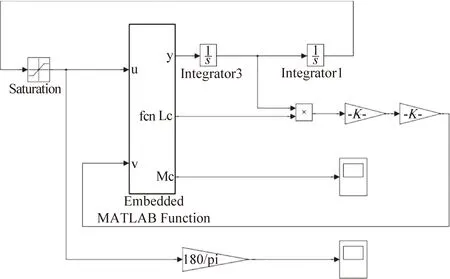

Simulink是MATLAB最重要的组件之一,它提供一个动态系统建模、仿真和综合分析的集成环境。使用该环境时,无须编写大量的程序,只需要选取简单直观的模块组件,按照数学模型建立起输入、输出参数之间的关系,就可以构造出复杂的系统模型。Simulink具有适应面广、结构和流程清晰,以及仿真精细、贴近实际、效率高、灵活等优点,被广泛应用于系统、非线性系统、数字控制及数字信号处理的建模和仿真中[4-8]。下面根据前面建立的数学模型,利用Simulink模块库中的模块进行模拟仿真,根据3.1节的力矩平衡关系建立的微分方程,分别在有人手操作力和无人手操作力两种情况下建立Simulink仿真模型,分别对不同的阻尼孔直径下的应急门开启时间进行仿真,仿真的模型框图如图10所示,其数学模型求解过程的程序已经整合到MATLAB Simulink的Function模块中[9-11]。

图10 阻尼器的Simulink仿真模型

3.3 阻尼系数匹配的仿真分析

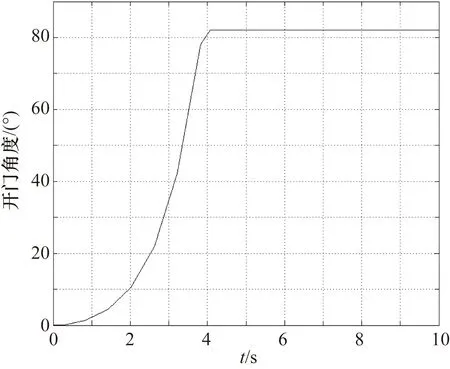

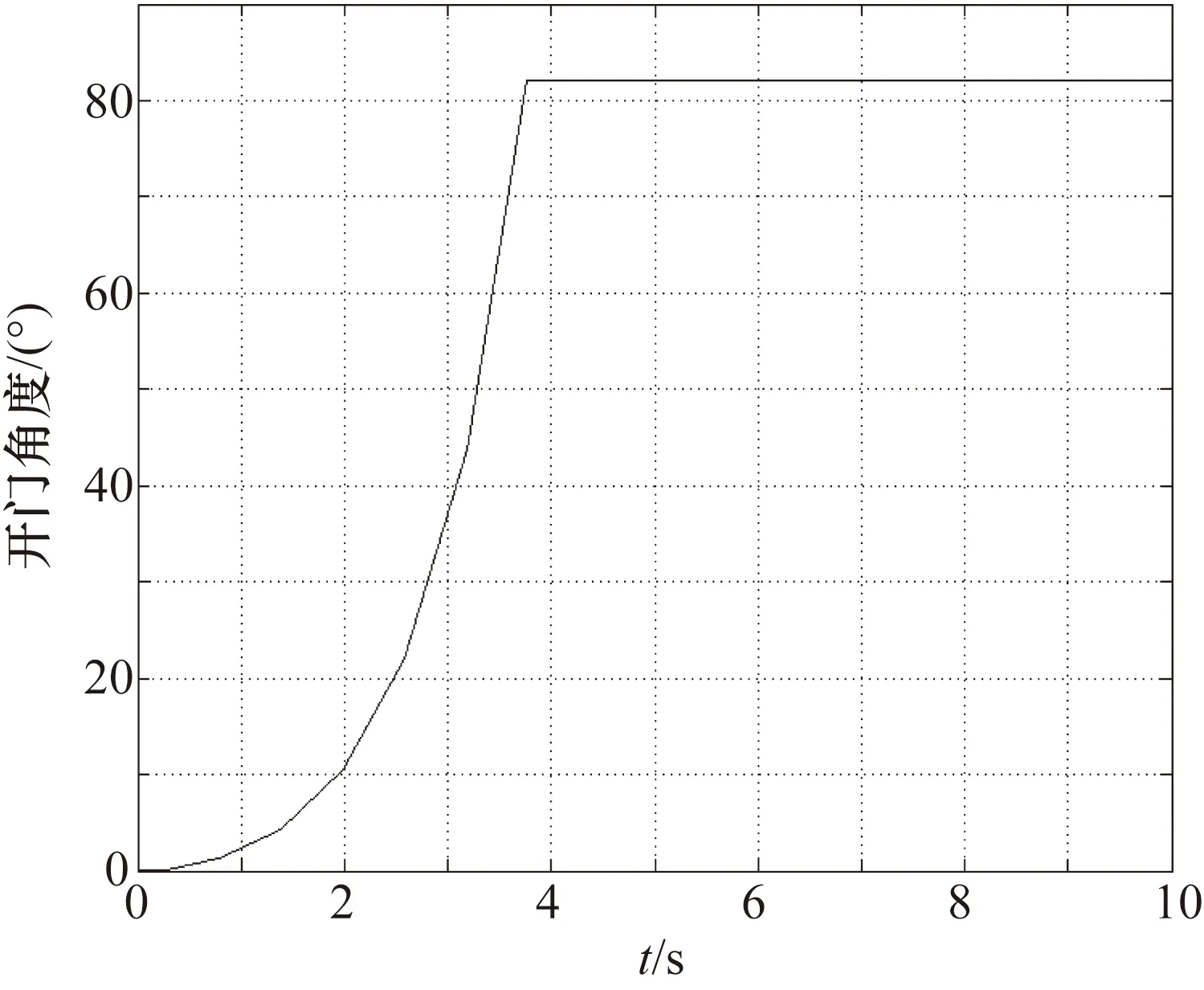

将3.1节中计算得到的各参数代入式(15)在MATLAB中的Simulink模块下经迭代仿真计算,可得应急门在不同阻尼孔直径的条件下的开启时间,如图11~图14所示。

图11 阻尼孔直径为0.1 mm时开门时间

图12 阻尼孔直径为0.3 mm时开门时间

图13 阻尼孔直径为0.4 mm时开门时间

图14 阻尼孔直径为0.5 mm时开门时间

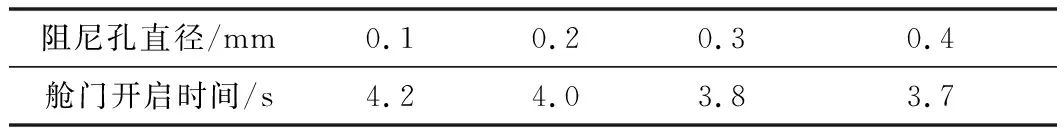

由图11~图14可知:当阻尼孔直径dc=0.1 mm时,开门时间t=4.2 s;当阻尼孔直径dc=0.3 mm时,开门时间t=4 s;当阻尼孔直径dc=0.4 mm时,开门时间t=3.8 s;当阻尼孔直径dc=0.5 mm时,开门时间t=3.7 s。

综上所述,当阻尼孔直径dc在0.1~0.5 mm时,在有人手操作力作用下应急门开启时间在3.7~4.2 s之间,满足《某型驾驶室应急门阻尼器技术规范》中应急门3~5 s的开启时间的要求,不同阻尼孔直径下舱门开启时间如表1所示。

表1 不同阻尼孔直径的舱门开启角度关系

4 结束语

本文结合工程实际,利用余弦定理方便地推导出了阻尼器的最优安装位置,从阻尼器的运动状态出发,建立了阻尼器的数学模型,并以国产某大型客机的驾驶室应急门阻尼器为仿真对象,利用MATLAB Simulink搭建了相应的仿真模型。在MATLAB Simulink软件中进行仿真分析,得到了在不同阻尼孔直径下的应急门由关闭状态到打开状态的时间,仿真结果表明所设计的阻尼器能够较好地满足产品性能要求,对我国未来大型民用客机的上、下翻转式舱门及机身上口盖的阻尼型气弹簧的设计起到一定技术支撑作用,同时阻尼器的设计方法对同类型阻尼器的设计具有非常重要的借鉴意义。

本文仅对国产某大型客机的驾驶室应急门阻尼器进行了仿真及分析,进一步的研究工作是完善仿真模型,建立包含随机载荷、环境温度变化、材料强度实验值以及阻尼孔径长度的运动学仿真模型,增加新的仿真工况,实现阻尼器的全工况的仿真分析。