某风洞全柔壁喷管安全运行控制策略设计

2022-03-24马列波陈海峰徐鸣阳

马列波, 陈海峰, 高 鹏, 阎 成, 王 亮, 徐鸣阳

(中国空气动力研究与发展中心 高速所,四川 绵阳 621000)

柔壁喷管是风洞中保证试验段获得设计马赫数均匀气流的主要部件[1]。中心新建成的某风洞具备亚跨超声速试验能力,风洞流场品质优异,是一座世界一流的先进风洞。风洞采用全柔壁喷管结构形式,具备宽马赫数调节范围(Ma=0.3~4.5)。风洞柔壁喷管采用全柔性方案, 其上下柔性壁板机构采用多支点全柔性板,柔板机构分别置于上、下梁上。喷管上下型面通过上下执行机构预置,液压油缸驱动完成马赫数型面成型。柔壁喷管是保证风洞流场品质和试验质量的关键装备。柔壁喷管在试验过程中频繁运行,涉及机械结构、电气和液压等多个环节,一旦出现故障导致柔板等结构件损坏,不仅影响试验质量,严重时还会造成风洞长时间停产。因此,在进行柔壁控制系统研制时,需根据其运行过程特点,在参数可靠性、定位螺母控制以及柔板成型控制等方面制定可靠有效的安全运行控制策略,确保柔壁运行安全。

1 柔壁喷管结构组成

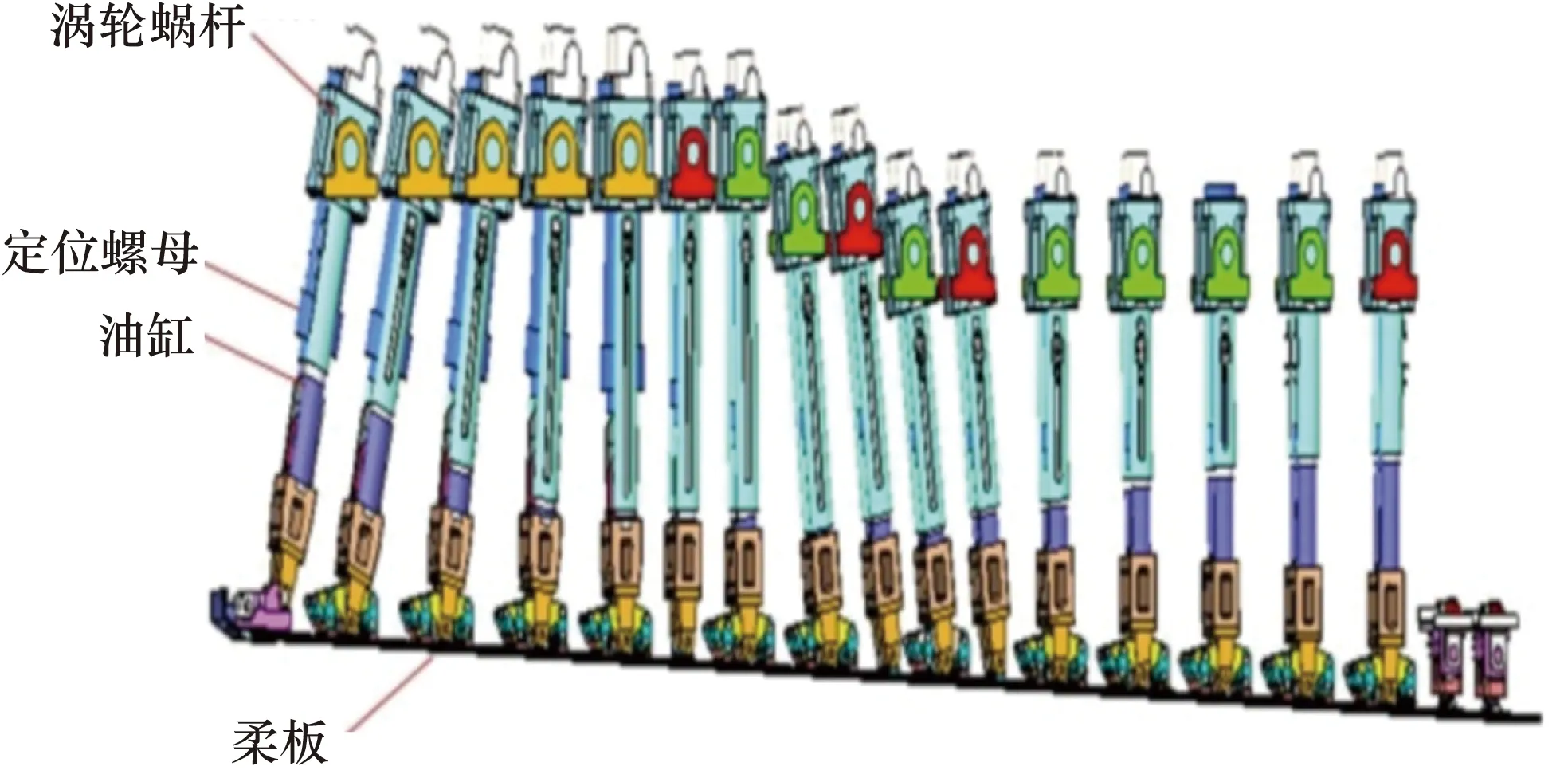

柔壁喷管的结构形式为二元多支点全柔壁喷管,上下壁为柔性型面壁,左右壁为平行壁,图1为上柔壁喷管结构示意图。柔壁喷管主要由上下梁、左右侧壁、上下柔板、执行机构及框架组成。喷管上下柔板分别由18 套执行机构通过柔壁喷管控制系统驱动控制,每套执行机构又由定位装置和油缸组成。其中,定位装置由左右对称的两套蜗轮蜗杆、滚动丝杠和定位螺母构成,通过硬连杆实现左右传动机构同步运行[2]。当定位装置完成定位后,由油缸驱动柔板向喷管轴线方向做变型运动直至被定位螺母限制住。当上下柔板均变型至定位螺母处时,一副柔壁喷管型面即成型到位。风洞吹风试验过程中,油缸始终高压顶紧柔板。

图1 柔壁喷管结构示意图

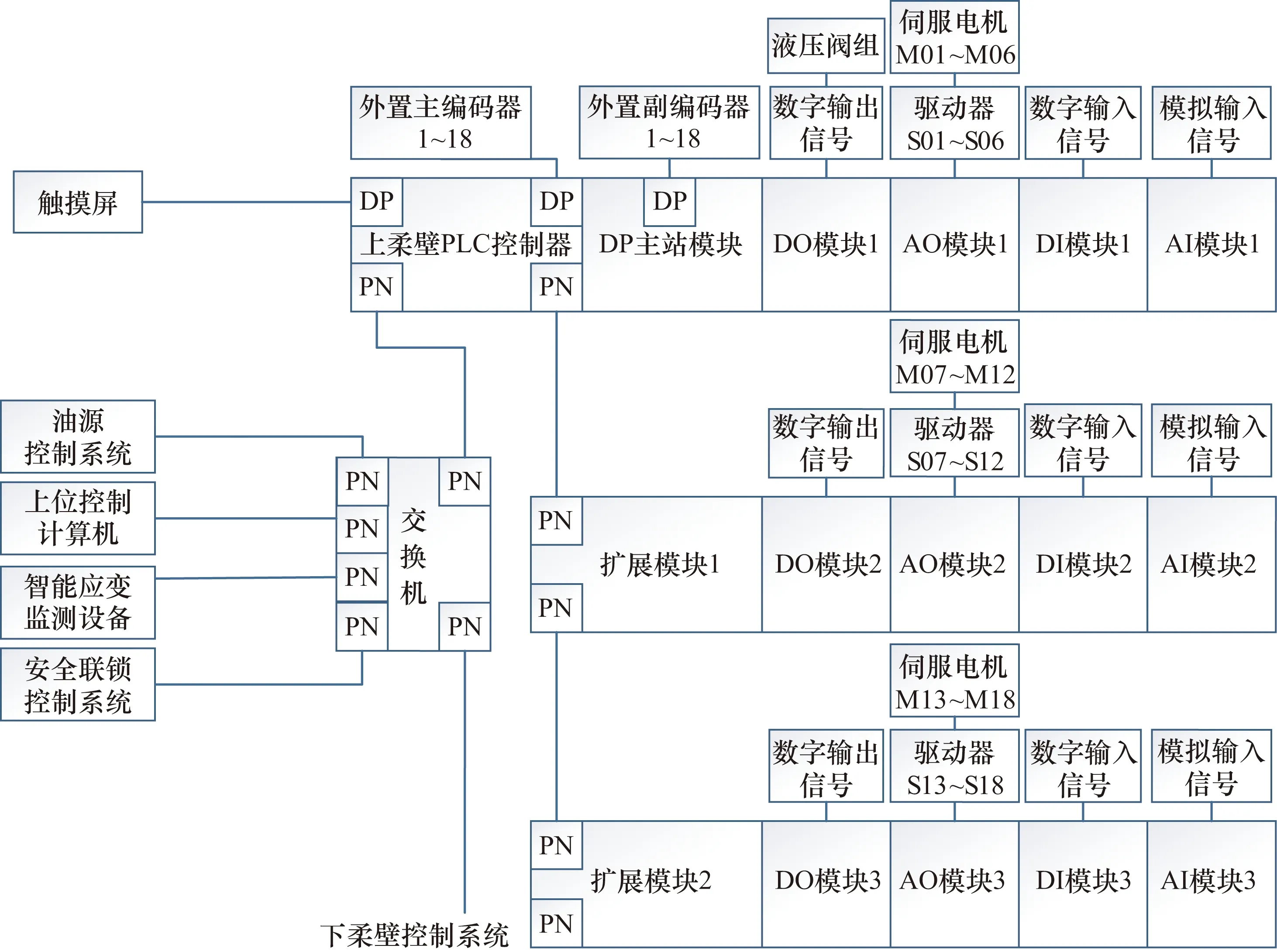

2 柔壁喷管控制系统组成

该风洞柔壁喷管控制系统采用分布式测控技术[3-6],主要由远程柔壁型面控制上位计算机和本地上/下壁型面控制(PLC)驱动系统组成,通过工业以太网与风洞油源控制系统、柔壁应变监测系统和安全联锁控制系统实现数据交互通信。

柔壁喷管控制系统通过远程或本地控制伺服电机带动执行机构控制定位螺母位置,再通过液压油缸使柔板在两平行侧壁之间改变型面并定位,从而得到各马赫数下的柔板型面。柔壁喷管控制系统的控制结构图如图2所示,其中上下柔壁控制系统结构组成相同。

图2 柔壁喷管控制系统结构图

3 安全运行控制策略设计

每次风洞试验前,柔壁喷管都必须进行型面定位和柔板低压成型操作,试验中柔板始终处于高压锁紧状态。柔壁喷管型面成型质量直接决定风洞试验流场品质,其在运行中出现任何差错都将严重影响试验质量和进度。为此,根据柔壁喷管的结构和运行特点,对柔壁喷管的安全运行控制策略进行了细致设计。

3.1 型面参数一致性检查策略

型面参数是柔壁喷管执行机构在不同马赫数下定位螺母的定位数据,其数据必须准确无误,否则将直接影响柔壁型面质量。柔壁喷管控制系统具备远程和本地控制两种方式,型面参数同时存储在柔壁喷管控制系统的上位机和现场PLC控制器中,试验中采用远程控制方式,洞体条件准备或维修时采用本地控制方式。为确保两种控制方式下的型面参数的一致性,设计了两种一致性检查触发方式:一是当现场的柔壁喷管控制机柜旋钮拨到远程状态且与上位机通信正常时自动启动一致性检查;二是在上位机界面直接单击“一致性检查”按钮从而触发一致性检查。型面参数一致性检测中,以上位机中存储的型面目标值为基准对PLC中存储的所有型面目标值进行检查。如果存在不一致时上位机程序会报警,并将不一致信息在上位机界面中进行显示。

3.2 定位螺母安全运行控制策略

定位螺母位置控制是整个柔壁喷管控制系统的核心功能之一,其位置控制精度决定了柔壁型面质量和风洞流场品质[7-11]。柔壁喷管控制系统通过控制伺服电机带动执行机构实现定位螺母位置控制,各电机自带编码器实现速度反馈、安装外置位移编码器实现位置反馈。电机控制程序根据外置编码器反馈的位置与目标位置差值控制电机转速,实现定位螺母准确定位。为了保证定位螺母运行过程的安全可靠,对定位螺母运行控制策略进行了细化设计。

3.2.1 同步偏差监测

根据执行机构的结构形式,在2个丝杠杠杆顶端各安装一个位移编码器,其中电机侧的位移编码器用于实现定位螺母位置反馈,是主编码器,另一侧位移编码器用于进行数据比对,是副编码器。

每套执行机构左右两侧的定位螺母在运行过程中必须保持同步才能确保柔板在水平方向上的水平度,否则即使柔板中心轴线的型面曲线满足要求,风洞流场也会因为柔板水平度不达标而受到影响。在确保左右两侧定位螺母起始位置一致的前提下,柔壁喷管控制系统的PLC控制器实时采集执行机构外置主位移编码器反馈信息EMi和副位移编码器反馈信息ESi,并实时进行左右定位螺母位置比对,一旦位置差量大于设定阈值Δs,立即弹出报警提示框,并同时停止该执行机构电机运行。

3.2.2 定位螺母运行方向判断

伺服电机的旋转方向在系统研制过程中已设置完毕,但考虑到使用过程中可能存在误操作更改伺服驱动器已有设置,从而导致定位螺母运行方向错误,严重时定位螺母会从丝杠脱落,由于结构空间限制,维修时间长,将严重延误试验进度。

由上式可知,当P2=0时,Q=0,当P2=P1时,Q=0,故在0

定位螺母运行方向判断策略是:PLC控制程序根据编码器初始值与型面目标值实时判断电机运行方向,若判断电机实际运行方向与设定方向不一致,则弹出报警提示框,并同时停止该执行机构电机运行。

3.2.3 运行超时报警

定位螺母运行前,PLC控制程序根据定位螺母运行速度和行程计算出执行机构运行时间,加上一定的补偿时间自动设置好运行时间阈值sti。当执行机构运行时间ti超过时间阈值sti时会停止电机运行并弹出报警提示框。

3.2.4 运行软限位监测

为防止定位螺母运行超过丝杠极限发生螺母脱落或卡死情况,每个执行机构均设置了最大行程限位值Li+和最小行程限位值Li-。PLC控制程序实时采集编码器反馈值EMi,实时与限位值对比,一旦超限立即停止电机运转并弹出报警提示框。

3.2.5 转矩超限监测

为了避免电机运行过程中出现过载和损坏问题[12],设置伺服驱动器正转和反转转矩限制值,将伺服驱动器警报信号接入PLC的DI模块。伺服驱动器运行中,当转矩值超出限制值时,PLC立即接收到警报信号,通过控制程序终止该点位伺服电机运行并弹出报警提示框。

3.3 柔板成型安全运行控制策略

3.3.1 油压超阈值监测

柔板成型和高压锁紧是由油缸驱动完成的。为确保柔板安全,柔板成型过程中油压设有低压压力上限阈值,高压锁紧过程中设有高压压力上限和下限阈值。

根据图2可知,油缸压力由独立于柔壁喷管控制系统的油源控制系统控制,为此在柔壁油缸的无杆腔与有杆腔油管以及油源处分别安装油压压力传感器。在低压成型过程中,设置油压上限保护,若进油(无杆腔)油压高于设定的上限阈值,PLC控制程序立即截止成型电磁换向阀,油缸停止运行。柔板在高压锁紧过程中,对油压值进行实时判断,当油压高于上限阈值或低于下限阈值时,将触发报警,并将该报警信号发送至风洞安全联锁控制系统。

3.3.2 功能联锁设计

柔壁喷管的控制操作主要包含成型、高压锁紧、回零和定位螺母型面更换等几个功能,在控制过程中,为防止错误操作引起柔板损坏,在功能实现上进行了联锁设计。当油源油压为低压状态时,才能进行柔板成型/回零操作;当油源油压为高压并且柔板处于成型就绪状态时,才能进行高压锁紧操作;当柔板处于零位就绪状态时,才能进行定位螺母运行控制,更换定位螺母型面。

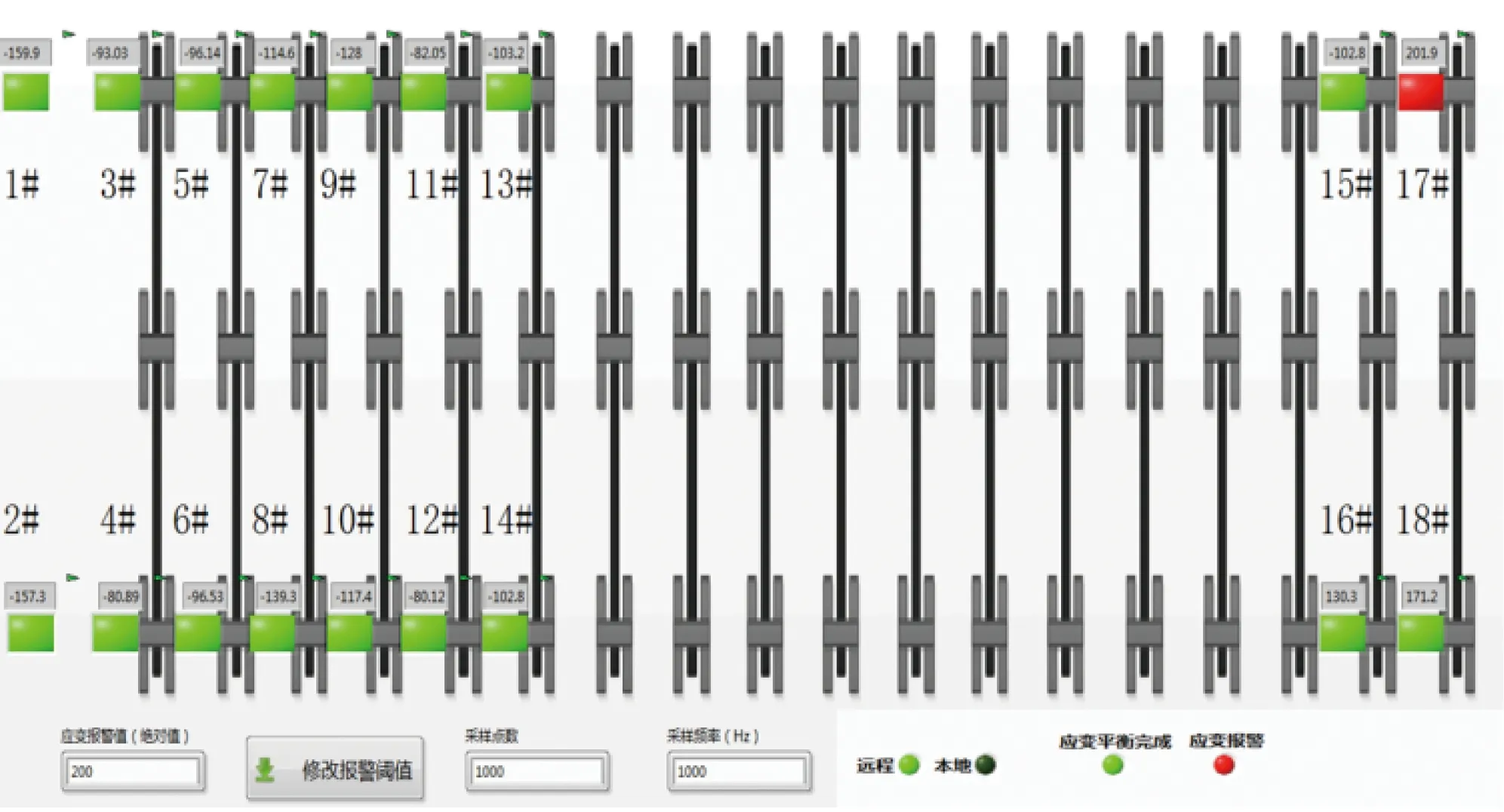

3.3.3 应变超阈值监测

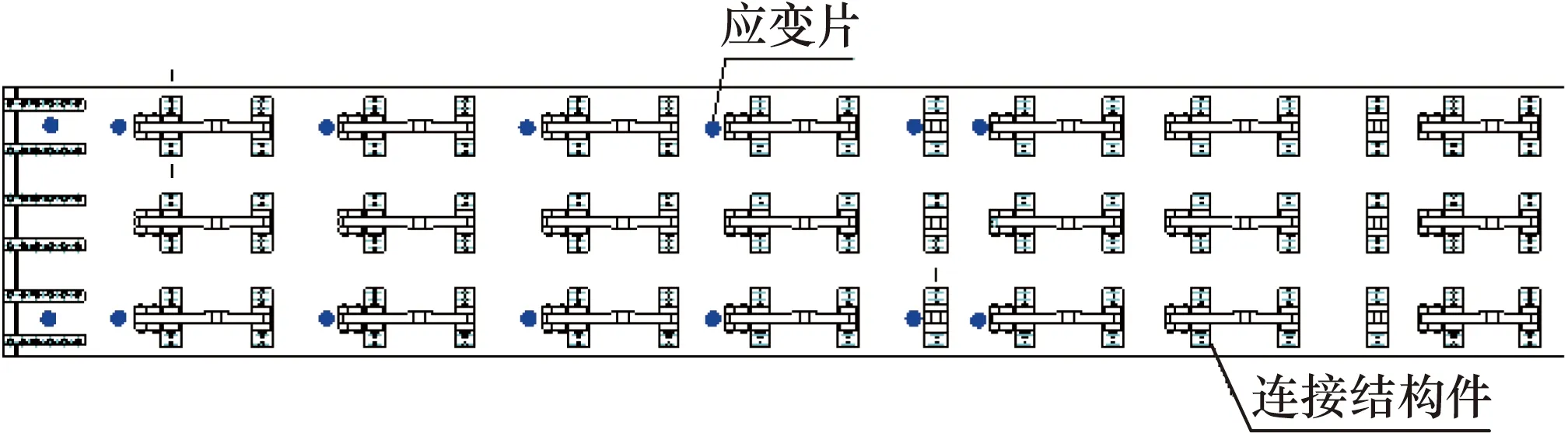

风洞柔壁喷管型面是上下柔性壁板分别由18个支撑油缸驱动产生型变形成的,为满足宽马赫数试验范围,柔板型变量大,如图3所示。根据风洞试验马赫数需求,柔板处于频繁变形拉伸状态,为避免柔板疲劳受损,必须对柔板进行应力监测。根据柔板型变量和结构分析,在上下柔板分别对称安装了18个应变计和智能应变监测设备。应变计具体部署部分位置如图4所示。智能应变监测设备能够实现应变在线实时采集、处理与分析,其与柔壁喷管控制系统通过TCP/IP协议进行通信。一旦应变值超过应变安全阈值,应变监测设备将自动向柔壁喷管控制系统的PLC发出报警信息。柔壁喷管控制系统PLC接收到报警信息后将立即停止柔壁的成型、高压锁紧和回零操作,以确保柔板安全。

图3 柔板型变图

图4 应变计具体部署部分位置示意图

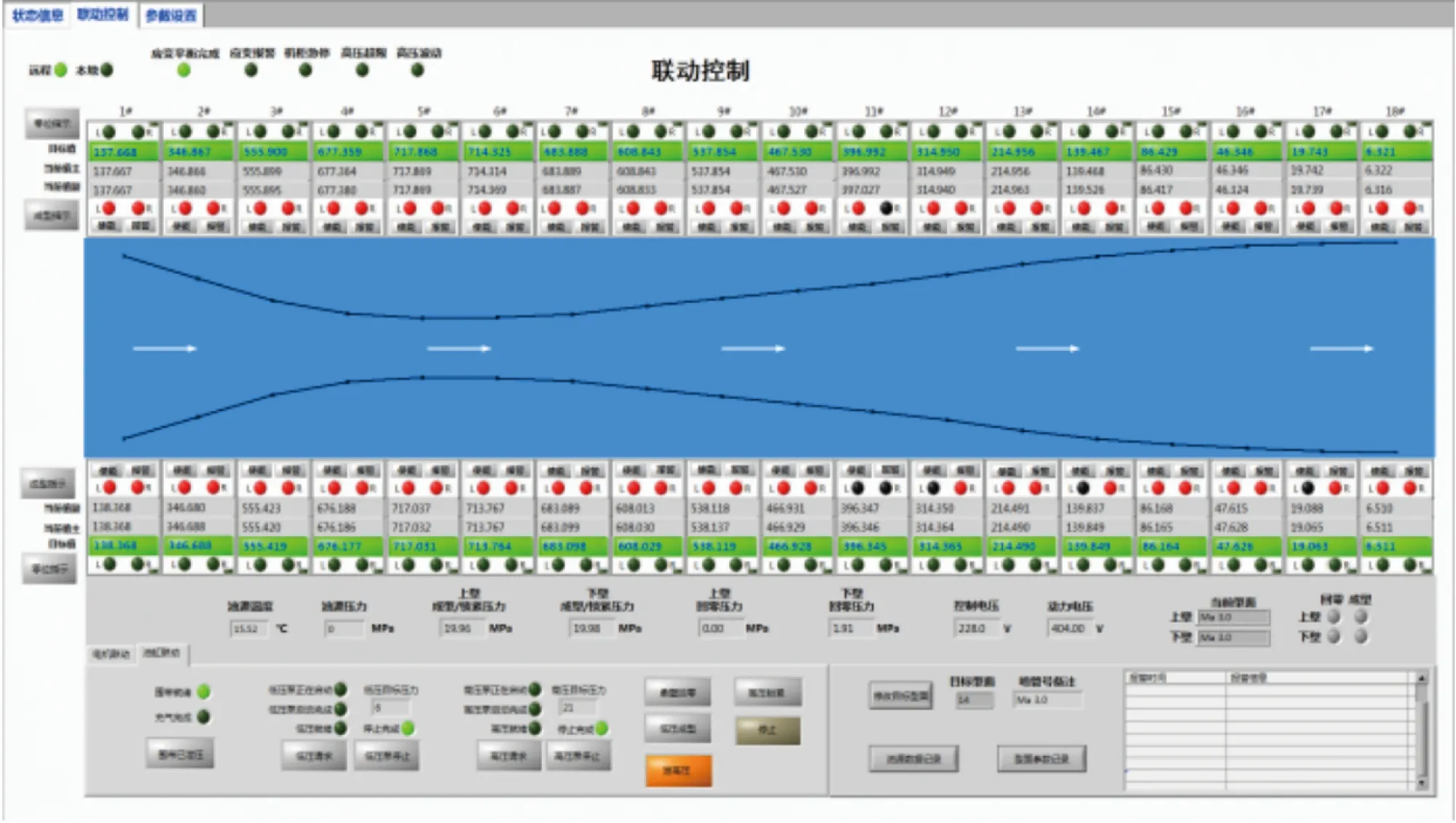

4 软件设计

软件分为上位机运行软件和在现场运行的PLC控制软件。上位机软件采用NI LabVIEW 2015开发, 具备运行状态显示、型面参数管理、定位螺母联动控制、低压成型、回零和高压锁紧等功能,软件界面如图5所示。PLC控制软件采用TIA Portal V13开发平台,使用结构化文本语言进行程序开发,具备运行状态显示、执行机构联动控制、单动控制、应变监测和参数管理等功能,软件执行界面如图6所示。

图5 上位机软件界面图

图6 PLC控制软件界面图

5 控制策略验证测试

为了保证控制策略能够按照设计运行,专门对其进行了验证测试。

① 型面参数一致性检查。在保持上位机与PLC控制器中参数一致的基础上,改变上位机中保存的参数进行一致性检查,检查结果如图7所示,可以实现参数不一致报警并将不一致信息显示出来。

图7 型面参数一致性检查结果图

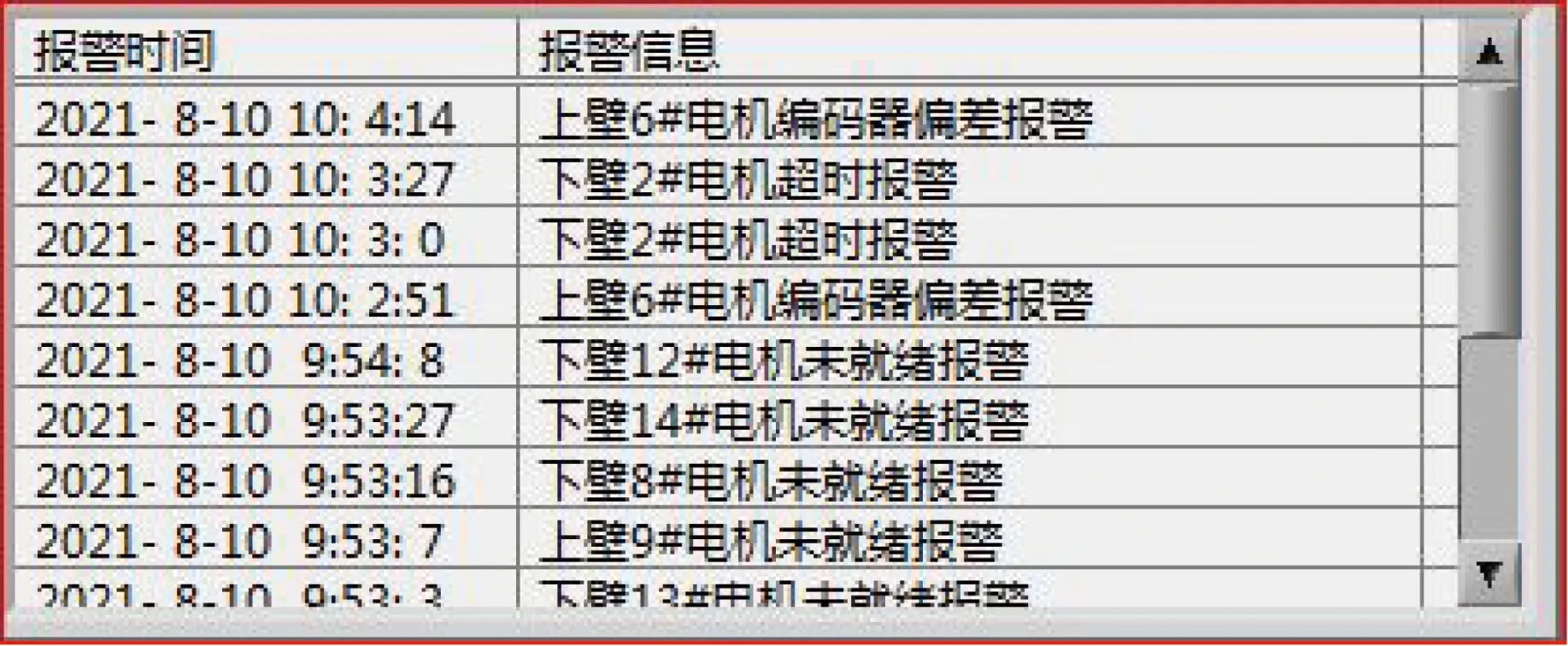

② 定位螺母安全运行控制策略测试。先人为将某一执行机构的同步偏差报警阈值设为一极小值,再进行定位螺母位置控制操作,结果该执行机构一启动运行即报警并且电机停止运行。采用类似方式,更改伺服驱动器旋转方向设置和转矩设置,减小运行超时时限值,定位螺母安全运行控制策略均能正确及时做出响应,并在上位机显示界面进行报警信息显示,如图8所示。

图8 上位机显示界面报警信息

③ 柔板成型安全运行控制策略测试。在柔壁分别进行低压成型、回零过程中,将油压低压上限值设置为一个低于正常压力的小值,柔壁成型、回零换向阀立即切换到中位截止状态,各执行机构油缸停止运行。将应变报警值设置一个小值,在柔壁成型过程中,柔板实际应变值超过设定限值时,应变监测系统立即发出报警信息,如图9所示。柔壁喷管控制系统立即停止油缸运行。当柔壁高压锁紧后,先后将油压上限阈值设置为小于当前油压的值,下限阈值设置成大于当前油压的值,柔壁喷管控制系统均正常发出报警信号。在不同工况下对成型、回零、高压锁紧等功能进行误操作测试,程序均无响应,表明功能联锁设计测试正常。

图9 应变监测系统报警界面

6 结束语

柔壁喷管在风洞设备中属于核心部段,必须确保其运行安全。针对其控制运行特点,在参数可靠性、定位螺母运行以及柔板成型方面进行了安全策略设计。通过近3年的实际运行检验,柔壁喷管控制系统安全运行策略能够实现设计功能,实时判断柔板运行安全状态,及时响应危险情况,确保了风洞柔壁喷管系统运行的安全可靠性,保证了风洞试验的安全和效率。

风洞柔壁喷管结构复杂,运行过程中涉及环节复杂,所述的安全运行控制策略将对其他风洞的柔壁喷管控制系统研制和安全运行起到有益的借鉴作用。