虚拟分析在车身尺寸工程中的应用

2022-03-24黄萃蔚

黄萃蔚

摘 要:各类CAD/CAE软件和数字化工具在汽车产品开发和生产过程中发挥越来越高的作用。同时新的IT系统和工具,给车身的尺寸工程工作带来新的活力,通过各类CAE,有限元等虚拟分析技术,在软件环境中建立仿真模型,让以往更多的依据经验的工作,在软件中仿真显示,并带来量化的参考信息。虚拟分析让车身尺寸链定义更加快捷精准,车身尺寸控制更加有的放矢,车身尺寸分析更加高效。本文就虚拟分析技术在车身尺寸工程各个工作环节中的作用进行阐述,供同行参考。

关键词:车身尺寸链 虚拟分析 有限元分析 仿真 逆向

Application of Virtual Analysis in Body Size Engineering

Huang Cuiwei

Abstract:All kinds of CAD / CAE software and digital tools play a more and more important role in the process of automobile product development and production. At the same time, the new IT systems and tools bring new vitality to the size engineering of the car body. Through various CAE, finite element and other virtual analysis technologies, the simulation model is established in the software environment, so that more previous work based on experience can be simulated and displayed in the software and bring quantitative reference information. Virtual analysis makes the definition of body dimension chain faster and more accurate, body dimension control more targeted, and body dimension analysis more efficient. This paper expounds the role of virtual analysis technology in various work links of body size engineering for peer reference.

Key words:body dimension chain, virtual analysis, finite element analysis, simulation, reverse

汽车是多种技术的集合體,汽车的用户感知质量中的车内噪音、车体外观平整度和间隙汽车的舒适性体验,以及车门关闭力,门玻璃升降等运动性能,都与白车身的尺寸相关。汽车行业质量管理体系中注重的是以顾客为导向,展开过程管理,强调过程控制、质量成本管理和减少浪费。企业在追求高质量的同时,需要考虑质量成本的投入以及高效的质量回报。

随着IT技术的发展,汽车质量管理中通过各类新的技术和新的思维的应用,工程师能高效、便捷、直观看到虚拟分析的结果,为各类实际工作决策提供参考。

车身尺寸工程是各个汽车整机厂的一项重要质量工作内容。车身尺寸工程是一项贯穿整个产品生命周期的工作内容,它起始于产品的设计阶段,从产品设计、试制、小批量试生产、批量生产,直至整车售后服务,贯穿产品的全生命周期。车辆交付后的用户反馈信息在收集整理以后,又再次成为新产品或新工艺的要求,成为设计阶段的输入,从而实现尺寸工程的闭环。尺寸工程在这个闭环中,通过不断的按用户关注度进行总结提炼,不断优化调整的一个过程。在各个产品生命周期的各个环节,都有尺寸工程的工作内容。

汽车的尺寸工程实质是一个跨专业的工作流程,尺寸工程工作不仅需要对汽车零部件的结构和性能的熟悉度,也需要熟悉各类生产工艺,了解工艺参数对尺寸的影响,还需要丰富的数字化工程的应用经验。

自六十年代初,CAD(Computer-aided design)、CAM(Computer-aided manufacturing)、CAS(Computer-aided styling)、CAT(Computer-aided test)、CAE(Computer-aided engineering)开始进入制造业。各类分析可用于冲压成型、铸造和锻造的工艺过程进行模拟分析,焊接工艺仿真,整车虚拟装配及匹配,预判并解决产品质量问题。通过软件模拟计算和仿真,预见各类设计缺陷,缩短了设计验证的时间和成本。今天,各种计算机辅助分析系统应用在产品设计和过程设计中,让虚拟分析技术渗透到汽车产品的整个过程中,大大提升了产品设计师、工艺规划师、质量工程师的工作效率。

1 虚拟分析的定义

虚拟分析(Virtual Analysis)是计算机环境中使用几何模型和相关的软件工具,完成分析、模拟,为质量优化和决策制定提供依据或参考信息的辅助工具。虚拟分析中使用的技术包含各类有限元分析软件、CAD/CAE仿真软件、网格化软件、数学建模计算软件等软件或系统的支持,也包含光学扫描、视觉引导等测量软件,以及VR/AI等结果展示技术的应用。

有限元分析(Finite Element Analysis)的应用,可以通过参数设置,在软件中比较方便地用前处理划分网格,建立有限元模型,在计算机求解完成后用后处理显示可视化的计算结果。随着CAE/CAM/CAD软件功能的发展,各类有限元分析软件的应用完善了虚拟样件(Virtual Prototyping)计算模型。

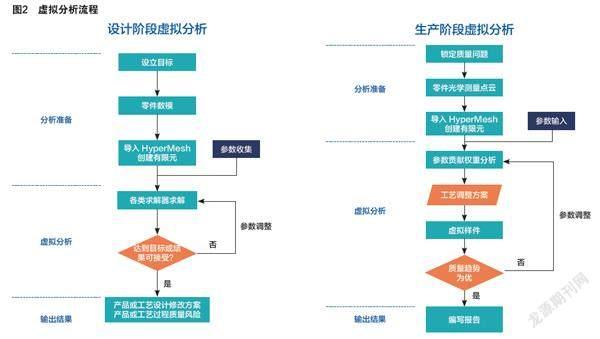

在不同的阶段,虚拟分析的输入信息是不同的,设计阶段主要以零件的设计数模作为有限元分析的基础,在实际生产阶段虚拟分析以光学扫描测量数据作为有限线分析的基础。实际零部件产品的光学扫描测量,首先提升了实物尺寸偏差的评价效率,得到全面的偏差信息,成为虚拟分析的基础;其次扫描数据又是前一次虚拟分析结果的验证,帮助不断优化虚拟分析参数设置方案和数学模型,见图2。

一般说来,白车身的尺寸控制包含以下几方面的工作内容,整车尺寸设计要求确定,可制造性分析和风险评估,虚拟样车匹配质量分析,尺寸基准系统定义,车身测量方案制定,测量系统规划和实施,尺寸数据采集及统计分析系统,批量生产监控,售后抱怨分析。这些内容在产品生命周期的不同时期进行,不同时期的虚拟分析的目的不同,以下就尺寸工程中几项工作内容,说明虚拟分析的工作目标。

2 虚拟分析在尺寸基准系统定义中的应用

尺寸基准系统,简单的说就是符合3-2-1定位原则的零件定位系统。尺寸基准系统是为了统一图纸设计要求、生产工艺定位和测量定位的零件定位系统。只有在统一的基准系统中,各个环节的工程师才能直观的了解过程缺陷,并且制定应对措施。

冲压工艺中,模具装模修正的基准经常与实际零件的定位基准不完全相同,此时模具工艺工程师需要经过一定的换算,才能根据零件的测量数据确定模具的修模量。但模具设计的前提是,零件的基准定位元素必须是在模具中稳定的,不会经常调整的元素,否则设计模具修正过程中的质量分析变得复杂且不可判断。

车身焊装工艺中,为了弥补或修正冲压单件的生产偏差,一般焊装夹紧定位多于零件的测量定位。但是为了便于质量分析和措施制定,焊装夹具的主定位和零件测量的主定位必须保持一致。在车身焊装工艺的定位规划中,虚拟分析可以模拟零件不同摆放位置和受力定位后的零件姿态,避免由于零件定位不合理,工件加紧顺序不合理引起尺寸偏差放大。

零件定位方式的虚拟分析可分为静态分析和动态分析。在产品设计阶段,用于虚拟分析可以是零件的CAD設计数模,也可以是零件可制造性分析后得到的零件数模。将数模网格化以后,用于虚拟分析。

零件的静态分析是分析零件定位点的虚拟分析过程,在软件中仿真零件受力点位置和受力大小,分别对零件设计数模和虚拟样件数模采用同样的定位点和夹持力,分别分析在理论设计状态和生产偏差状态下,零件受力后的变形预测值,不断的调整受力点位置和受力大小,获得最佳受力点分布。

零件的动态分析是分析零件定位点夹紧顺序的一种虚拟分析,按不同的顺序夹紧零件,分析零件的变形,获得最优方案。

虚拟分析以后的零件尺寸基准系统,作为零件图纸和工艺图纸中的一部分。

3 虚拟分析在偏差分析和风险评估中的应用

3.1 公差制定阶段的偏差分析

3DCS等软件可以在软件中模拟零件的偏差范围,预估对下道工序零件的可能偏差范围,并且获得偏差贡献率。常规的偏差模拟使用的是零件的理论数模。实际操作中,我们可以采用不同的数据修正仿真模拟参数,进行偏差分析。比如以往类似零件的偏差经验值,工艺制作分析的CAE仿真结果,以及实际零件的测量数据。

采用不同的数据进行偏差分析的目的是不同的。采用零件设计数模进行偏差分析,有两种分析路径:一是由大及小,以整车设计要求为起点,逐步分析到单个零部件的偏差允许范围,这种思路是以保证整车的设计要求为先的分析;另外一种是由小及大,由单个零件为起点,逐步累加偏差,分析至整车,验证单件的工艺过程设计是否与整车质量相符。两种分析不会单独使用,在实际产品设计和过程设计环节,生产工艺规划方案和产品的设计方案需要不断的相互匹配调整,以获得最佳结果。

3.2 试生产阶段的偏差分析

试生产阶段,通过光学扫描实际样件,经过网格化以后,作为虚拟分析的输入模型。采用实际零件测量数据的偏差分析是用于产品试生产阶段的质量优化过程,通过实际零件的测量网格化数据,参考工艺稳定性,通过软件计算,获取当前状态零件对后道工艺质量的影响程度,按对后道工艺过程的质量影响程度,制定质量问题优化的优先级。

采用实际零件的测量数据进行偏差传递分析,是通过软件,预估质量风险的一种手段。工艺设计阶段的数学模型在这个阶段被用于对后道工艺的预判,通过这种形式一方面验证何优化数学模型;另一方面虚拟分析能帮助找到参数对质量问题的贡献率,找到问题的主因参数。通过软件仿真有选择的进行实车验证,从而降低质量投入成本。虚拟分析结果能给出的工艺调整建议,但必须通过实际样件来验真,才能用于批量生产。

4 虚拟分析在确定车身测量方案的应用

在尺寸工程中,包含尺寸链分析,并且针对尺寸链分析的结果按对尺寸质量的影响程度选择首批样件质量认可的测量方案和批量生产后的尺寸测量监控方案,统称为车身测量方案。

为了验证车身尺寸质量,整机厂需要制定白车身零件的尺寸控制策略和测点规划。白车身总成上具备功能的元素有几千个,在日常质量监控中,零件的尺寸的快速反馈的时间和测量内容的多少是一个反比例关系,测量监控的点越多,测量设备投入和测量时间投入就越大,得到尺寸质量信息的反馈时间就越长。

在批量生产状态,需要将监控设备能力倾向于车身关键性能,因此制定一份精益尺寸监控测量计划是质量控制的重点工作内容。

一般白车身零件测量监控的内容分为功能构成点、工序监控点和外观评价点。功能构成点是用于重要零件安装的定位点,比如座椅安装孔等等,监控功能构成点的目的是为了判断零件或者总成是否符合公差设计要求,保证后续零件安装定位。工序监控点是按生产工艺的规划方案,监测对应夹具上定位销或定位面的零件位置,工序监控点的作用是用来监控工艺过程中零件的定位准确度而设置的测量点,是用于过程稳定性监控的测点。外观评价点则是用户可以直接观测到的车身区域的位置,比如,车身匹配区域。

软件能够帮助尺寸工程师实现尺寸链的计算。在软件辅助的基础上,质量工程师很容易通过零件树(Boom),获得零件总成级别关系。在设计阶段,虚拟样车以及偏差分析的结果,已经告诉质量工程师,车辆性能重点关注区域,工艺风险区域,和偏差传递中的敏感区域。在这些区域内选择零件或工艺定位点,或者零件尺寸性能评价元素,作为质量控制方案。

5 虚拟分析在测量系统规划中的应用

确定了车身尺寸监控计划和车身定位基准系统以后,需要针对尺寸监控内容规划适合有效的测量系统,包含测量设备、测量定位(检具)、操作人员、测量流程、数据库系统,和预警和报警设备。测量系统又分为离线测量系统和在线测量系统,分别用于车身质量优劣评判和生产过程稳定性的监控。

虚拟分析可实现测量工位的测量可达性分析,是辅助测量设备选型和测量工位布局的工具。一般测量可达性分析可以使用测量设备自带的脱机编程功能或机器人仿真软件来实现。虚拟分析同时也应用于检具结构设计,用来模拟检具的强度和检具轻量化设计。测量程序的模拟软件可以优化测量设备的运行路径。

6 结语

常用的虚拟分析软件有美国ANSYS公司研制的大型通用有限元分析ANSYS,美国ETA公司和LSTC公司联合开发的用于板料成形数值模拟的专用软件DYNAFORM软件,能解决大量结构(应力/位移)问题的ABAQUS,动力学仿真分析软件ADAMS和集成在CATIA中的公差分析软件3DCS等等。虚拟分析中数据网格化和参数的选择是虚拟分析中的技术难点,直接影响虚拟分析的输出结果。虚拟分析还有很多需要探索的应用,以提升虚拟分析的准确度和高效率。

参考文献:

[1]王子剑.尺寸工程在车身开发中的应用研究.《科技广场》2015年第6期.

[2]李华伟,张福.汽车尺寸工程尺寸链分析方法及流程.《机械工程师》2017年第3期.

[3]侯欣.《基于DQ_V与虚拟分析优化的尺寸工程管理研究.上海交通大学2007.