交货批阴极铜取制样方法对铁含量影响的研究

2022-03-23朱明伟孙梦荷姜莉莉姜求韬

朱明伟 孙梦荷 姜莉莉 刘 玮 姜求韬

(北矿检测技术有限公司,北京 102628)

阴极铜按照产品等级从高到低可以分为A级铜、1号标准铜和2号标准铜三个标准牌号[1],三个牌号的阴极铜在销售时价格也是由高到低,而且价格差异较大。阴极铜产品由于铁含量超标造成的产品降级,只有一小部分是由于在生产过程中残留的铁元素,因为阴极铜电解过程中对铁含量的控制相对容易,更多的还是由于取样和制样过程中引入的外来铁元素。如果取样和制样过程不合理[2-4],不能真实地反应交货批阴极铜的铁含量,会增加销售方的销售风险,同时可能引发贸易纠纷。

A级铜的检测不做主元素Cu的分析,只需要分析杂质元素,杂质元素总量不大于0.0065%,其中铁的上限要求0.0010%。本文将重点研究交货批A级铜的取样和制样过程对A级铜中铁元素含量的影响。

1 实验部分

1.1 交货批阴极铜的检验地点与交货方式

阴极铜因其货值较高,通常是运输到最终交割地点,即买方的收货地点进行现场检验。这样可以降低买方由于货物物流过程引发的风险,其检验结果也更接近于买方最终使用时的真实情况。缺点是交货地点往往是仓库或者下游加工厂,大型取样设备配套不完善,需要采用手动电钻进行钻孔取样。

阴极铜生产出来后,通常以原尺寸状态直接进行交易,规格为80 cm×80 cm的正方形,厚度约1 cm,每片200 kg左右。在贸易运输过程中,为了便于运输,通常将阴极铜板采用不易污染且强度高的钢带包装成适合装卸重量的捆,每捆重1~2 t。

1.2 交货批阴极铜的取制样方法

目前在国内和国际上交货批阴极铜的取样依据主要是GB/T 467—2010阴极铜和EN 1978—1998。两份标准都规定了阴极铜的常规取样方法和仲裁取样的方法,但是在取样和制样的细节规定上略有不同。结合两个标准的异同点和工作实践的可操作性,通常采用以下方式进行取样和制样。

1)根据交货批重量进行组批,组批应由同一天、同一循环系统生产出的相同牌号的阴极铜组成,批重不大于200 t。不足200 t的可以单独组成一检验批,不同牌号的阴极铜,一定要单独组批。

2)将同一批次的阴极铜,逐一按顺序编号。利用随机数表,每批抽取不低于10%的捆数。对于小批量抽取的捆数不低于10捆。

3)将抽取出的捆内铜板按一定顺序编号。利用随机数表,每捆抽取不低于3块的铜板数。利用随机数表,采用随机取样方式进行第一步抽取阴极板,能够有效避免人为摆放阴极铜捆和每捆内部阴极铜板的顺序造成的系统误差,从而保证取样结果的代表性。

4)将抽取的阴极铜板摆放固定,每块钻取10点,结合阴极铜板的尺寸,距离阴极铜四周边缘10 cm内,均匀分布3横3纵的棋盘组成9点,第10点位于边缘处,每4块样为一个周期,确保4边的边缘样均应取到。如图1所示。

图1 阴极铜取样钻孔分布Figure 1 Distribution of drilling on copper cathode.

5)取样前只需要用酒精湿巾擦拭阴极铜表面至清洁无物,确保将阴极铜表面的粘着电解液和仓库的扬尘去除,但无需去除阴极铜表皮,用直径为10~20 mm的钻头钻取,钻取过程中不许使用任何润滑剂,钻速以试样不氧化为宜[5]。

6)钻孔时需钻穿阴极铜板。将所得的钻屑过40目(420 μm)筛,筛上物和筛下物分别用磁铁除净加工时带入的铁后,对筛上、筛下合并进行称重,并缩分至不少于600 g,均匀分成三份,一份供供方分析用,一份供需方分析用,一份作为存查备用。

2 结果与讨论

2.1 物理除铁对筛上物和筛下物铁含量的影响

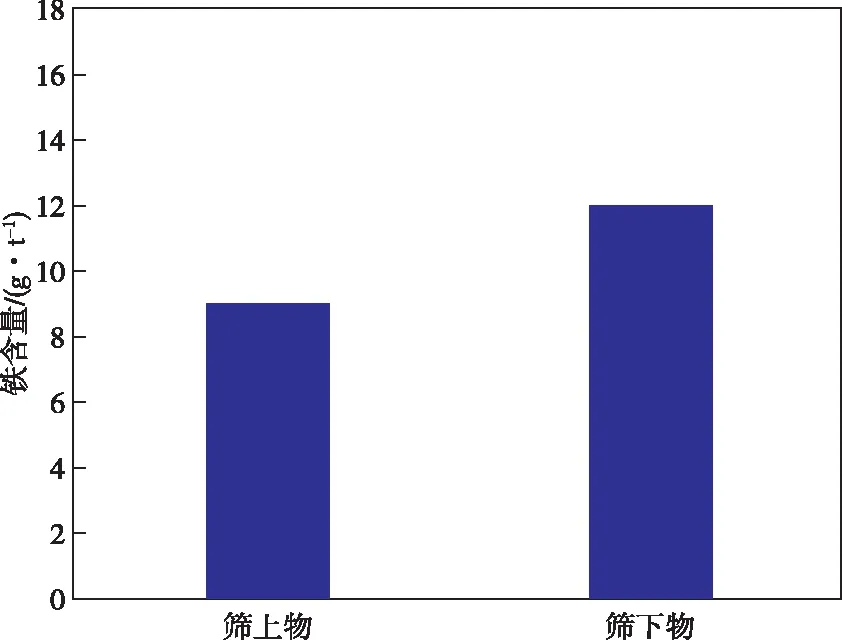

采取某交货批A级阴极铜,生产过程检测的铁含量小于0.0010%,符合A级铜要求,但是在后期的交货过程中铁含量超过上限0.0010%要求。直接将该批交货时钻取所得样品过筛(1 mm),分别对筛上物和筛下物的铁含量进行检测,得到的结果如图2所示。同时为了进步一步比对筛上物和筛下物除铁工艺对铁含量的影响,分别对剩余的样品进行物理除铁操作后,进一步检测铁含量。得到的结果如图3所示。在样品过筛过程中,要防止筛网上附着的铁对筛下物造成二次污染。以下所有的实验数据都是针对化学法检测的影响,并没有对采用直读光谱法进行测试的影响进行研究。

图2 不除铁筛上物和筛下物中铁的含量分布Figure 2 Distribution of iron content between above and below the seive without removing iron.

从图2的实验结果可以看出,筛上物和筛下物的铁元素含量差距较大,正好在A级阴极铜的铁含量标准要求的限上和限下。分析原因主要有两种可能,一是筛下物由于钻取过程中,破碎得更彻底,与钻头的接触更充分,引入的铁污染更明显,二是由于样品粒度小,含铁杂质更容易混入其中,更难被去除,即使加入了磁铁除铁过程,也只能去除磁性含铁污染物,无法去除无磁性的化合态存在的铁。从图3可以看出,除铁效果筛上物不明显,说明前端的除铁已经能够将铁充分除净,因体积大,很难有残存铁,而筛下物除铁效果明显,说明交货制样时物理除铁不充分,对结果影响很大[6]。

图3 除铁筛上物和筛下物中铁的含量分布Figure 3 Distribution of iron content between above and below the seive with removing iron.

2.2 化学酸洗法对筛上物和筛下物铁含量的影响

物理除铁后。筛下物的铁含量仍然超过标准的上限要求,对筛上物和筛下物的样品用优级纯盐酸溶液(1+9),在低温下加热进行浸泡10 min。分别对筛上物和筛下物进行铁元素检测,得到的结果如图4所示。

图4 酸洗后筛上物和筛下物中铁元素的含量分布Figure 4 Distribution of iron content between above and below the seive with acid washing.

从图4的实验结果可以看出,筛上物的铁含量和物理除铁前后均没有发生变化,筛下物的铁元素含量继续降低,符合A级阴极铜的铁含量标准上限要求。说明筛上物通过物理除铁和酸洗除杂的效果一致,筛上物通过物理除铁可以达到预期的除铁效果。而酸洗后筛下物铁含量继续降低,很可能是筛下物中含有无磁性的化合态存在的铁。

2.3 酸洗前和酸洗后样品中铁污染物的特征

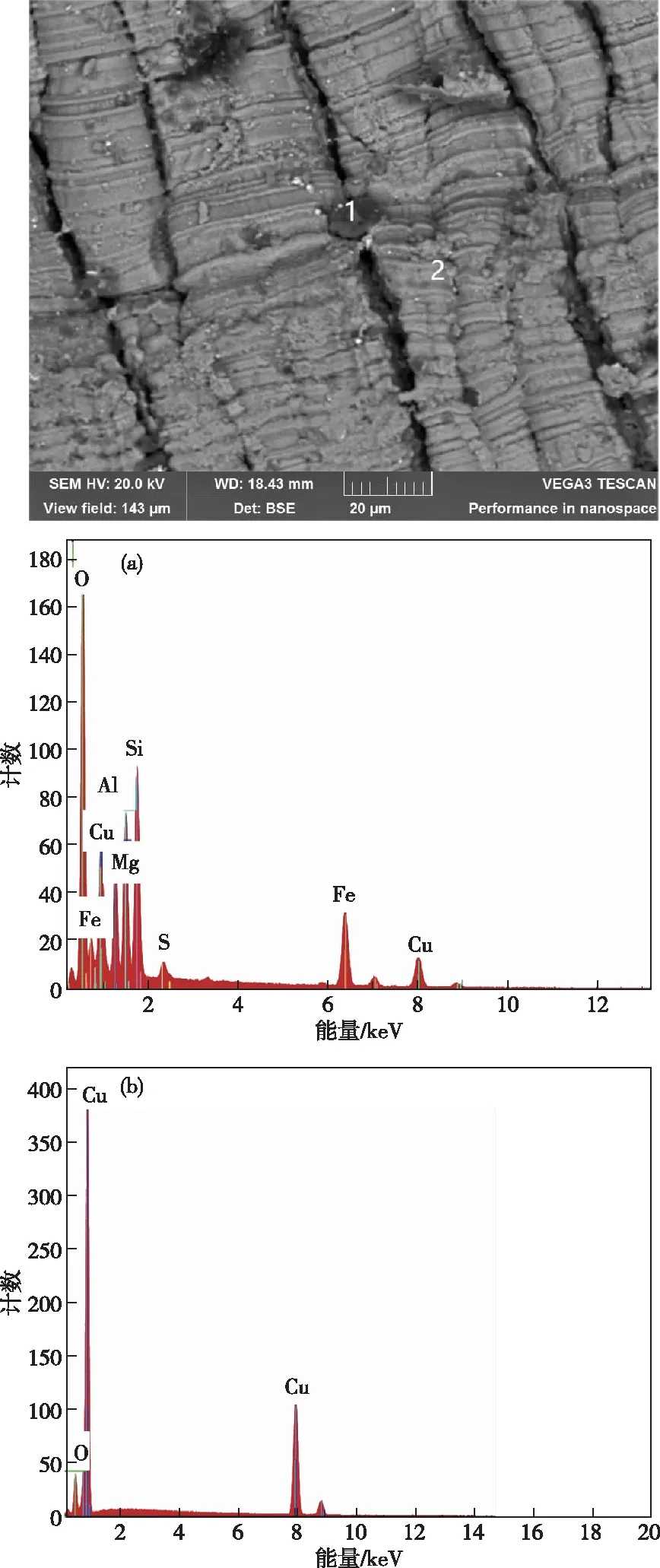

运用扫描电子显微镜和X-射线能谱对酸洗前和酸洗后的阴极铜样品进行了大面积、详细的分析检测,掌握与铁相关的污染物形貌、分布、成分等特征与取制样全流程各工序之间的变化情况。为后续改进取制样操作提供依据。

2.3.1 未酸洗阴极铜中铁污染物的特征

电镜下样品由卷曲条状碎屑组成,长径为2~15 mm。样品整体呈黄色,但部分碎屑氧化相对较为严重而呈浅灰色,其氧化产物为氧化铜。

产品中发现的铁物相主要为氧化铁,另有少量的铁绿泥石(硅酸铁)。二者主要呈粒状充填于铜屑的孔隙中,其粒度主要分布于0.050 mm以下,如图5和图6所示。另外,在产品中还发现了少量的石英、钾长石、钠长石、白云母和磷灰石等杂质矿物,主要充填于铜屑的孔隙中。而从电解阴极铜的生产工艺过程中,是不应该有这些氧化铁和天然矿物的存在,进一步证明铁的污染物由外部污染造成。

图5 氧化铁充填于铜屑孔隙中(a:氧化铁;b:氧化铜)Figure 5 Iron oxide filled in copper chip pores(a:Iron oxide;b:Copper oxide).

图6 绿泥石充填于铜屑裂隙中(a:绿泥石;b:氧化铜)Figure 6 The green mud filled with copper chip fissures(a:Turquoise;b:Copper oxide).

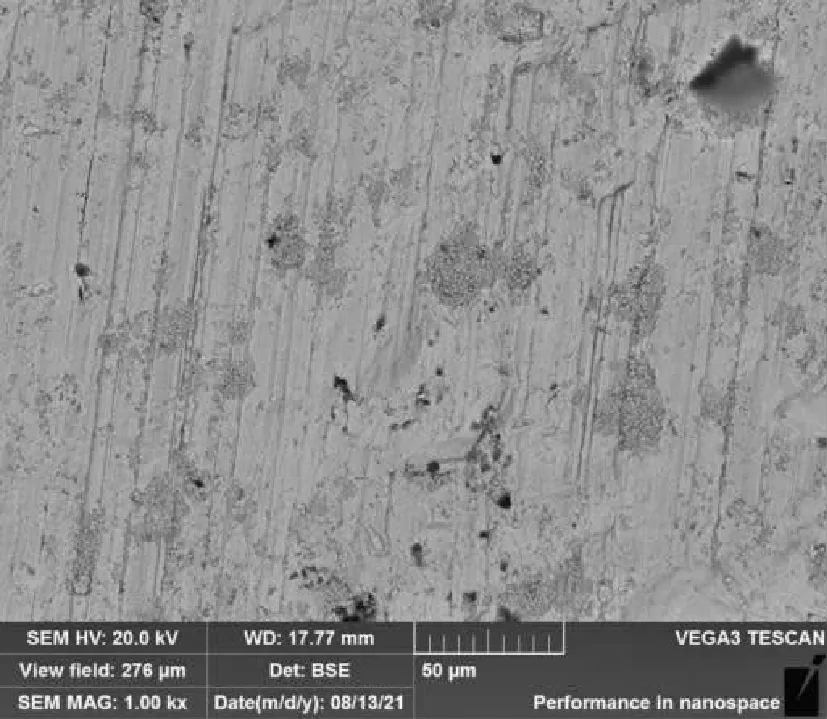

2.3.2 酸洗后阴极铜中铁污染物的特征

样品在清洗后,在电镜下的形貌上基本没有变化,只是颜色上显得更加黄亮一些,原因是一部分氧化铜经过盐酸清洗溶解而露出更新鲜的表面,同时表面也出现了一些微孔,应该是氧化铜及其他沾染物脱除后留下的印记,如图7所示。

图7 铜屑表面经过酸洗后表面留下的微孔Figure 7 Micropores left on the surface of copper chips after acid washing.

产品中发现的铁物相主要为氧化铁,其含量和酸洗前相比显著降低,主要呈粒状充填于铜屑的孔隙中,其粒度主要分布于0.050 mm以下,如图8所示。

图8 铜屑表面分布有少量的氧化铁颗粒(a:氧化铁;b:金属铜)Figure 8 Copper chips distributed on the surface with small amounts of iron oxide particles(a:Iron oxide;b:Metal copper).

铜屑样品遭受了一定程度的氧化和污染。氧化产物主要为氧化铜。含铁物质主要为氧化铁,另有少量铁绿泥石,是致铁污染的主要因素;另有少量的石英、钾长石、钠长石、白云母和磷灰石等杂质矿物。这些外来污染物主要粘附于铜屑表面或者充填其裂隙。

样品经过盐酸清洗后,部分氧化铜已经溶解,也有部分依然保留;氧化铁和铁绿泥石等杂质则绝大部分从铜屑表面脱除,但也有少量残留于铜屑表面。进一步印证了Fe杂质元素基本上都是外来污染物导致,从而出现清洗后的样品中Fe含量要远远低于清洗前含量的现象。

2.4 降低铁污染含量的措施

2.4.1 钻取设备的选择

1)钻头材质

利用磁铁除铁,有除铁不全面或者进一步引入铁污染的可能,这种方式来减轻外来铁的污染,不如直接通过改进钻取工具来防止钻取过程中引入铁污染效果明显。在刀具的选择上可以选择与铜的化学亲和力小的硬质合金刀具,如钨钢钻头或者金刚石钻头,以减少钻取过程中,钻头磨损或者破损造成样品的铁含量升高[7]。

2)钻头直径

通过前面的研究发现,外来杂质更多的存在筛下物中,标准要求钻头直径10~20 mm即可,在标准范围内优先选取直径较大的钻头,在钻取过程中让样品尽可能以更大的屑形式存在,钻取样品形状如图9和图10所示。

图9 直径10 mm钻取样品Figure 9 10 mm diameter drill sample.

图10 直径20 mm钻取样品Figure 10 20 mm diameter drill sample.

2.4.2 研磨设备清洗

按照GB/T 467—2010的要求并未对样品的最终破碎粒级进行规定。但是在实际钻取过程中,由于钻头的型号、转速、给进方向和给进量控制的不好,很容易在钻取过程中产生长丝。后续需要进一步破碎样品,以便在检测前称取的样品更具代表性。将这一称样步骤成为最后一步缩分过程,这一步对样品的代表性影响很大,也是最容易被忽视的环节。化学法测阴极铜中的铁通常需要称取样品0.5~1 g,如果样品粒度太大,称取很少样品即达到了实验所需试料量,很容易由于称取样品时,样品的代表性问题造成最终的结果不能很好地反应货物的真实品质。

通常的做法是用剪刀手动剪切到2 mm以下,但是该方法耗时耗力。随着制样工具的进步,现在开始采用机械破碎样品,主要有搅拌破碎设备和剪切破碎设备。能够将丝状样品均匀地破碎成屑状。但是破碎过程中,和破碎原件的成分关系很大,如果破碎设备中含有铁,在使用过程中,清洗不干净,会对样品造成污染[8]。

2.4.3 除铁步骤

除铁严格上包含两个过程,一是防止引入外部铁的污染,二是引入外来铁污染后将其去除。两者关系一前一后。如果没有外部的铁污染,也不存在将其去除的过程。按照取制样流程的先后顺序,引入外部铁污染的过程和对应的去除过程为:

1)第一次引入外部铁污染:表面含铁粉尘或者钢铁包装带的铁锈,如图11所示。对应的去除方法是用酒精湿巾清理铜板表面。如清理不掉,应尽可能避免钻取该点。

图11 第一次外部污染Figure 11 First external contamination.

2)第二次引入外部铁污染:钻取过程中,钻头的磨损或者破损。对应的去除方式一是选择与铜的化学亲和力小的硬质合金刀具,同时用磁铁包裹塑料带进行第一步除铁,除铁过程需要将丝状和屑状分开后分别除铁。采用强磁铁。采用塑料袋包裹方式。

3)第三次引入外部铁污染:钻取后如果有丝状样品,需要手工或者利用设备破碎至2 mm以下。需选择硬质合金作为破碎部件的设备,同时用磁铁包裹塑料带进行第二步除铁,如图12所示。

图12 磁铁除铁过程Figure 12 Magnet removal process.

4)第四次引入外部铁污染:使用旋转缩分器缩分时,自动化设备的优点是提高工作效率和样品的混匀程度,其缺点是设备内部结构的清洗问题。尤其是上一批次刚刚缩分完含铁较高的粉末状样品,很容易在设备内部残留铁粉。如果条件允许,可以将设备拆解后用压缩空气清洗。缩分后对每份样品用磁铁包裹塑料带进行第三步除铁。该步骤也最容易被忽略,从而导致前面的工作功亏一篑。

2.4.4 检测前称取代表性样品

采用化学法进行阴极铜中铁含量的分析,如果前端的制样无法保证样品的均匀性,通常是通过加大称取试料量,来降低样品不均匀造成的检测误差,提高样品的代表性,但是该试料量与标准中规定的试料量变化较大,在检测的过程中,需要进行相应的调整。该方法是一把双刃剑,虽然样品的代表性提高,被测试元素代表性增强,同时杂质元素的量也相应增多,一定要做好偏离标准方法的验证,验证无误后才可使用。

2.4.5 取制样引入铁污染的弥补措施

在常规的钻孔取样和检测前,并没有要求用盐酸酸洗样品,但是在仲裁方法中提到了需要对样品进行酸洗。对比了样品酸洗和未酸洗的结果,如图4所示,酸洗后铁含量明显下降。样品颜色由黑色变成亮红色,通过酸洗能够溶解试样表面的铁和一些微量溶于盐酸的杂质。尤其是样品表面富集铁多的试样,酸洗和未经过酸洗样品的铁含量差距更大。如果在前端的取制样过程,可能出现问题,如果确定含有非工艺过程中引入的铁污染物,可以采用酸洗的方法弥补。该方法不建议作为必要步骤采用,只有当样品中确实存在取制样过程引入的铁污染物时,才可以作为一种弥补手段采用。

3 结论

通过研究可以看出,按照标准中规定的阴极铜取样方法和钻孔的制样方法能够满检验的精密度要求,但是取样和制样过程中的操作细节对阴极铜的铁含量化学检测结果影响非常大。从取样前的铜板表面的清洁、钻孔刀具、除铁步骤和样品酸洗等对铁含量影响都很大。通过严格控制取制样过程各个环节的操作,才能够保证样品的代表性,反应阴极铜的真实品质。