片状云母径厚比表征方法研究

2022-03-23武慧敏王俊萍

赵 明 武慧敏 王俊萍

(1.矿冶科技集团有限公司,北京100160;2.矿物加工科学与技术国家重点实验室,北京102628)

二维片状材料广泛应用于工业生产和科学研究的诸多领域[1-5]。片状材料长径与厚度的比值称为径厚比,在应用过程中径厚比是片状材料重要特征参数之一[6-7]。云母粉是一种常见的片状材料,作为重要功能填料,其在增强填料、应用涂料及珠光颜料等方面应用广泛。片状云母的径厚比对其功能特性具有重要影响,径厚比较大的片状云母具有较高的强度以及更大的接触面积,在复合材料中能产生较强的界面交互作用,能够有效增强云母填料与基底之间的结合强度,进而具有较小的集中应力和较强的抗冲击性[8-9]。因此,在生产和科研过程中,快速、准确表征片状云母的径厚比具有重要意义。

目前,研究者对片状材料径厚比进行了初步的探索研究,但国内外对径厚比的测量方法尚未达成统一的检测标准。GANTENBEIN等[10]利用氮气吸附获得比表面积,结合粒度来计算滑石粉的径厚比。管俊芳等[11]采用半叠片法测量白云母的厚度,利用万能胶将超细云母颗粒固定在两片盖玻片之间,从中间掰开,从截面观测云母片的厚度,再结合显微镜下统计的云母片长径,进一步计算出云母粉的平均径厚比。周华堂等[12]在测量片状钽粉时,将钽粉金相镶嵌并切片磨削,从水平截面测量长度的平均值,从垂直截面测量厚度的平均值,进而计算出片状钽粉的径厚比。张志亮等[7]采用激光-库尔特联用法,分别通过库尔特仪测量颗粒的体积与通过激光法测得颗粒直径的方法计算出片状高岭石的径厚比。然而,现有片状粉体材料径厚比的表征方法还存在缺陷:第一,测试方法不够直观,不能直观同时测量片状粉体的长径和厚度,将会给后续统计结果带来误差;第二,样品制备过程复杂繁琐,需要经历多道工序且耗费时间。片状云母的粒级范围主要分布在微米尺度。在微米级范畴内,扫描电子显微镜是最常用的微观结构观测手段。对于粉末状样品,常规制样方法是将其铺洒于导电胶上,导电化处理后置于扫描电子显微镜中对其进行形貌观察。然而,片状云母是二维平面结构,常规制样方法将使大部分云母片呈平铺取向。因此,在扫描电子显微镜视场中只有极少的云母片取向合适,能同时测量到云母片的长径和厚度,而这种数量难以满足云母片径厚比的统计需求。因此,开发出快速、准确、直观的片状云母径厚比表征方法是一个亟待解决的技术难题。

本研究以片状云母为研究对象,通过引入形状明显区别于片状粉体材料的聚苯乙烯球作为支撑材料,对片状云母和聚苯乙烯球采用物理混合的制样方式,大大提高了在扫描电子显微镜视场下同时直观测量长径和厚度的云母片数量。本研究在不破坏云母片状结构的基础上,大大简化了样品制备方法和流程,能够快速、直接、准确表征云母片的径厚比。本研究不仅为云母片径厚比的测量提供了表征方法,还为其他片状材料径厚比的研究提供方法性指导,在片状材料表征方面具有重要的理论研究意义及实用价值。

1 实验部分

1.1 仪器设备

FEI Quanta 600扫描电子显微镜(美国赛默飞世尔科技公司,Thermo Fisher Scientific)。

1.2 分析材料

片状云母粉末(广州华奎化工),球状聚苯乙烯(东莞市樟木头特塑朗化工)。

1.3 实验方法

选取聚苯乙烯球作为支撑材料。将聚苯乙烯球与云母片均匀混合形成待测样品,并将待测样品铺洒在导电胶上,对其进行导电化喷金处理。将导电化处理后的待测样品置于扫描电子显微镜下,观察并测量呈竖立取向云母片的长径和厚度,并最终统计出片状云母的径厚比。

1.4 样品表征参数

扫描电子显微镜:加速电压25 kV,发射电流100 μA,束斑3.5,工作距离10.0 mm,二次电子(SE)模式。

2 结果与讨论

片状云母的扫描电子显微镜照片如图1所示,直接铺洒在导电胶上的云母粉末呈自然随机取向。在低倍条件下,大多数云母片在视域中呈平铺状态,只有极少量呈竖立取向的云母片能够同时测量到长径和厚度(图1a),竖立取向云母片的高倍扫描电子显微镜照片如图1b所示,其长径和厚度方向均无遮挡且边缘清晰可见,满足长径和厚度的测量需求。由扫描电子显微镜照片可见,该云母样品的长径主要分布在20~50 μm区间。

图1 自然取向云母片的扫描电子显微镜照片(a)低倍照片和(b)高倍照片Figure 1 SEM image of naturally oriented mica sheets (a) Low-magnification and (b) Corresponding high-magnification.

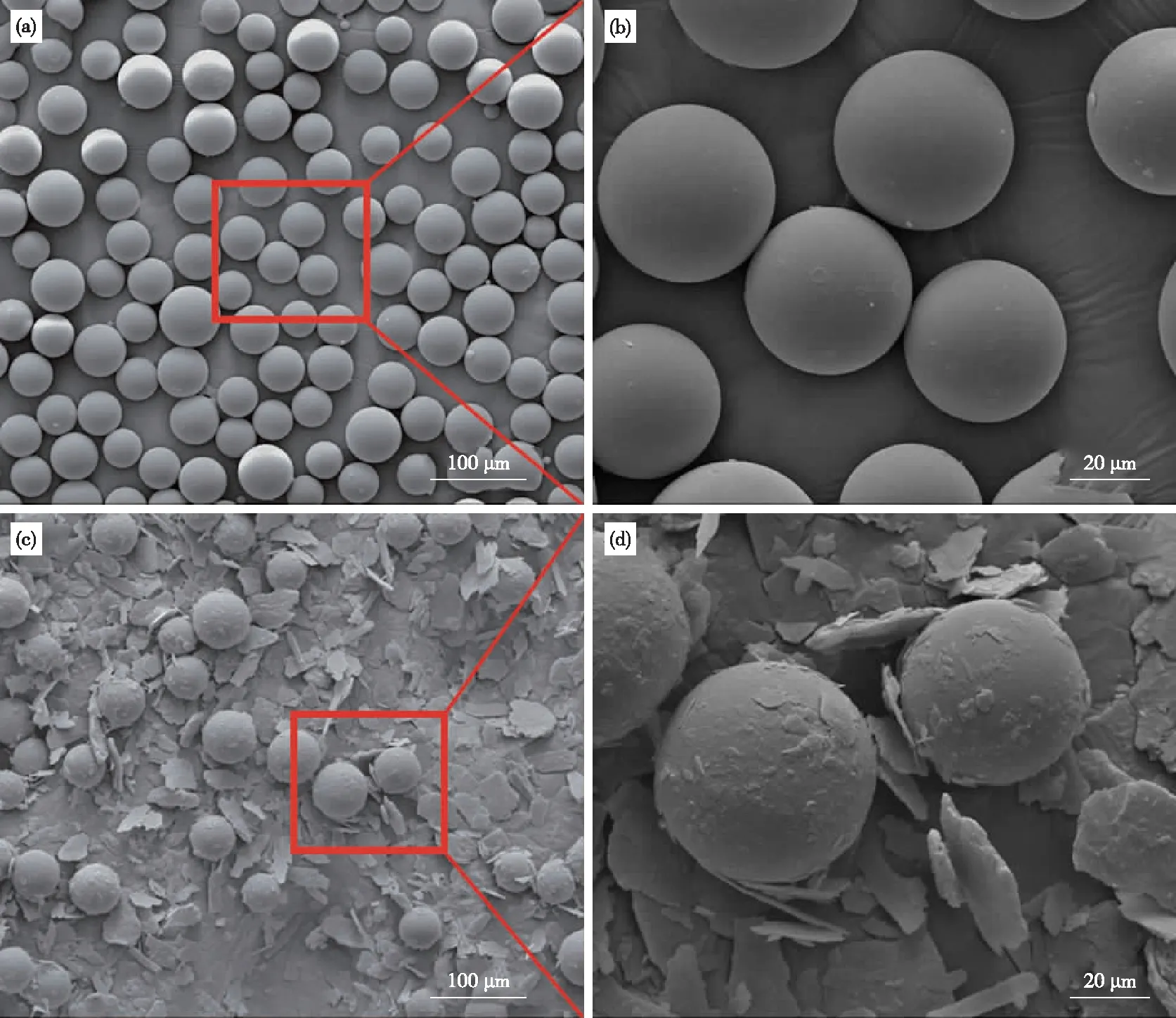

聚苯乙烯球的扫描电子显微镜照片如图2a和2b所示。低倍视域下(图2a),聚苯乙烯呈规则球状,球体尺寸均一,球体直径主要分布在30~60 μm区间,该聚苯乙烯球尺寸与云母片长径尺寸较为接近,有利于云母片搭靠在聚苯乙烯球的侧面。球体的高倍电镜照片(图2b)表明,聚苯乙烯球表面光滑,无类似云母的片层状物质,不会在测量云母长径和厚度的过程中引入混淆因素。聚苯乙烯球体之间存在着大量的缝隙,这些缝隙为云母片形成竖立取向提供可能。

将云母片与聚苯乙烯球充分混合后,其扫描电子显微镜照片如图2c和2d所示。在相同放大倍数下,相比于自然取向的云母片(图1a),引入聚苯乙烯球支撑材料后,呈竖立取向的云母片数量明显增多(图2c)。其局部放大的照片(图2d)表明,片状云母借助搭靠在聚苯乙烯球的侧面而呈竖立取向,聚苯乙烯球为云母片提供了大量的接触支点,竖立取向云母片的数量显著增加,有利于增加能够同时测量长径和厚度的云母片数量,能够有效提高云母片径厚比的测量效率。

图2 聚苯乙烯球的扫描电子显微镜照片(a)低倍照片和(b)高倍照片,云母片与聚苯乙烯球混合粉体的扫描电子显微镜照片(c)高倍照片和(d)低倍照片Figure 2 SEM image of polystyrene spheres (a) Low-magnification and (b) Corresponding high-magnification,SEM image of mixture of mica sheets and polystyrene spheres (c) Low-magnification and (d) Corresponding high-magnification.

为了进一步提高竖立取向云母片的数量,对云母片与聚苯乙烯球的混合比例进行系统优化。利用分析天平分别量取一定质量的云母片粉末和聚苯乙烯球粉末,按云母片:聚苯乙烯球质量比为1∶0、5∶1、1∶1、1∶3、1∶5和1∶10的混合配比,对样品分别命名为:YM、YM5PS1、YM1PS1、YM1PS3、YM1PS5和YM1PS10。每组配比样品的扫描电子显微镜照片如图3所示,在相同放大倍数下,随着聚苯乙烯球含量的增高,竖立取向云母片的数量呈现先增大后减小的趋势,这是由于当聚苯乙烯球含量低时,其为云母片提供的接触支点的数量不足,因而导致呈竖立取向云母片的数量不足;而当聚苯乙烯球的含量过高时,云母片的数量不足,因而在同等放大倍数的视域下,呈竖立取向云母片的数量会逐渐减少。

在扫描电子显微镜1 000倍放大倍数下,对6个样品分别随机采集5个视域,统计每个样品中呈竖立取向云母片的数量,其统计结果如图4所示:YM、YM5PS1、YM1PS1、YM1PS3、YM1PS5和YM1PS10中竖立云母的数量分别为29、81、109、207、70和52片。因此,YM1PS3样品中呈竖立取向的云母片数量达到最大值,即当云母片与聚苯乙烯球质量配比为1∶3时,测量云母片径厚比的条件达到最优值。

图4 随机5个视域中呈竖立取向云母片的数量统计图(1 000倍)Figure 4 Number of mica sheets with vertical orientation in random five fields(1 000 magnification).

选取最优配比样品YM1PS3,对其随机采集200个呈竖立取向的云母片,测量每片云母的长径和厚度,并按长径/厚度的方法计算出每片云母的径厚比值,进一步对200个径厚比值进行统计,其径厚比分布图如图5所示。统计结果表明,该云母片的径厚比值主要集中在5~20范围内,其样本均值为15.37。

图5 云母片径厚比分布图Figure 5 Distribution of aspect ratio of mica sheets.

3 结论

采用形状明显区别于片状粉体材料的聚苯乙烯球作为支撑材料,聚苯乙烯球的引入为片状云母带来了大量支撑位点,增大云母片形成竖立取向的概率,能够在扫描电镜下快速、直观、大量地同时观测云母片的长径和厚度。进一步通过调节云母片和聚苯乙烯球的比例,当云母片与聚苯乙烯球质量配比为1∶3时,测量云母片径厚比的条件达到最优值。随机采集200个竖立取向的云母片,经统计,该样本云母片的径厚比值主要集中在5~20范围内,样本均值为15.37。本研究开发了一种快速、准确、直观的片状材料径厚比表征方法,有效促进片状材料的应用与发展。