核电厂控制棒静态棒位线性度测量方法研究与实现

2022-03-23马军超

郭 伟,马军超

(中广核研究院有限公司,广东 深圳 518000)

0 引言

在核电厂中,提升或插入控制棒可以实现堆芯反应性的快速控制。控制棒所处的位置直接影响反应堆的起动、功率调节、稳态运行和正常停堆等。因此,安全、可靠的棒位测量系统是反应堆安全运行的重要保障。它能够测量反应堆内所有控制棒的实际棒位信息,并把控制棒位置信息提供给操作员和其他系统。操作员根据精确的控制棒位置信息,可有效预测反应堆临界情况,执行反应堆运行决策事项。静态棒位线性度试验是一种测量棒位精度的有效手段。

传统的测量方案中,一般由人工记录棒位信息后进行数据计算和处理,工作强度大、效率低、速度慢、正确性不能保证、记录结果不方便处理[1],也容易导致人因失误。本方案采用可编程控制器(programmable logic controller,PLC)作为下位机,控制和采集棒位数据信息,并通过LabVIEW图形化编程实现棒位线性度分析和大批量数据处理和输出,具有稳定、可靠、操作简单的优点。

1 静态棒位线性度测量原理及意义

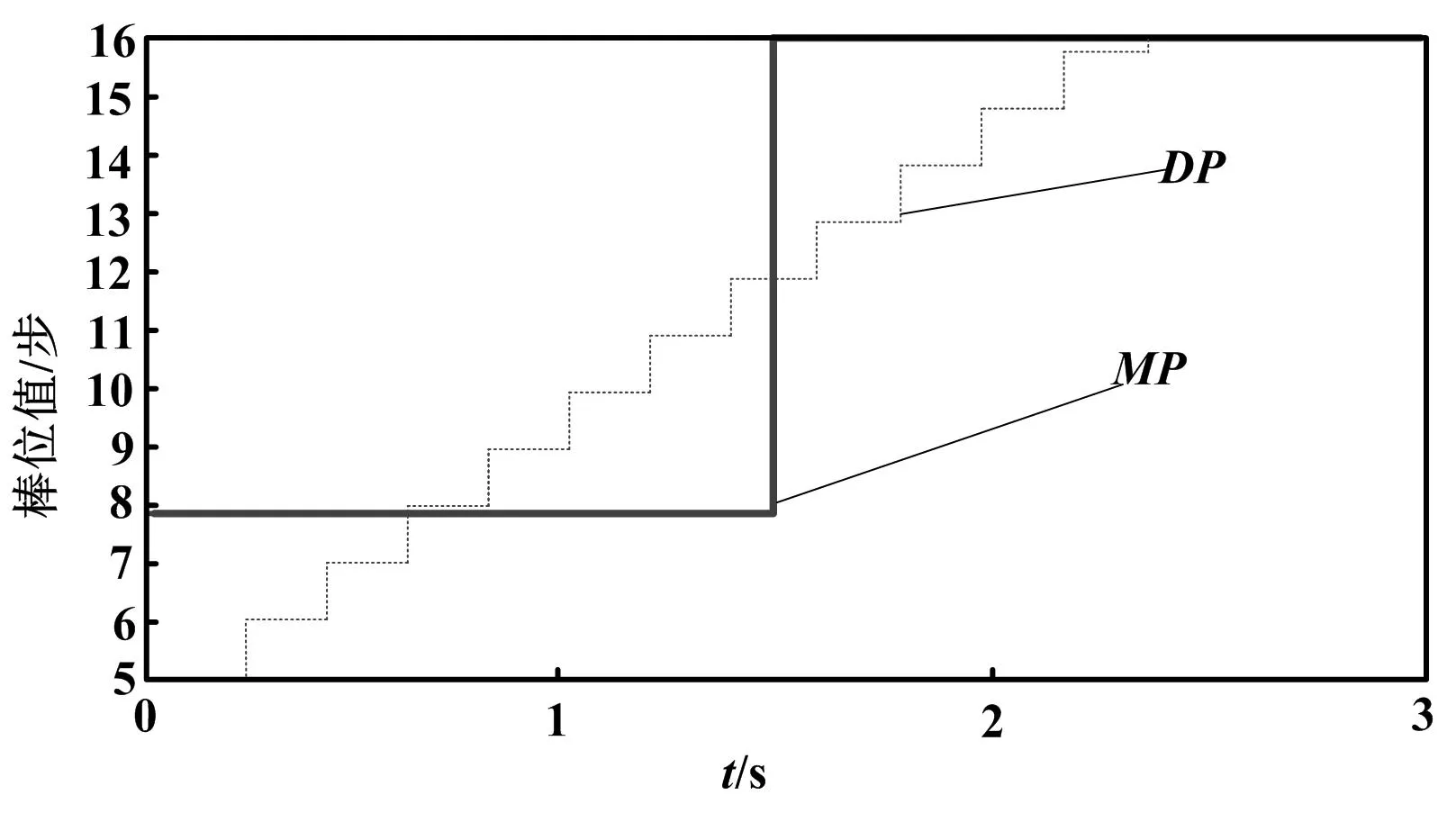

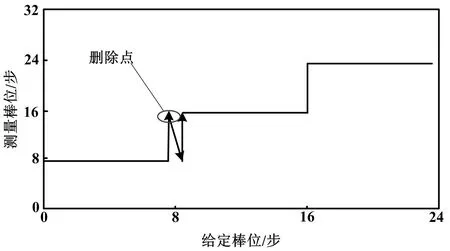

静态棒位线性度测量的目的是在控制棒低速(6~20 步/min)提棒或者插棒时,检测测量棒位(measured position,MP)和给定棒位(demand position,DP)的线性相关程度。因探测器种类、线圈数量、接线方式的不同,测量方法各异[2-3]。本方法的测量对象是CPR1000堆型的差分变压器型棒位探测器:初级线圈输入励磁电流;次级线圈采用31个编码短线圈按照一定规则连接共分成5组。当控制棒移动时,编码处理器插件将次级线圈的差分形式输出的感应电压转换成5位(A、B、C、D、E)格莱码,控制棒移动8步对应同一格莱码,因此MP的测量精度为±4步。棒控系统产生DP信息并输出到棒位测量系统和其他系统,控制控制棒的提升或插入,其精度为1步。因此,在控制棒移动时,当DP变化8步,MP才发生改变。5~16步测量棒位和给定棒位变化如图1所示。上位机同步采集每步的MP、DP信息进行分析和处理。

图1 5~16步测量棒位和给定棒位变化示意图Fig.1 5~16 step diagram of DP and MP change

在正常工况下,通过调节控制棒棒位,可以实现反应堆的正常启动、运行与停闭,使反应堆在给定的功率水平运行或进行反应堆功率调节。在事故工况下,可通过快速插入控制棒来降低堆芯反应性。尤其在需要紧急停堆时,要求控制棒在规定时间完成落棒,从而实现紧急停堆。由此可见,在实际的控制棒移动过程中,棒位测量技术是控制棒棒位控制的重要技术之一,其精度决定了反应堆功率和温度控制的实时性和准确性,其安全可靠性关系到反应堆的正常运行和安全[4]。所以要保证棒位测量的精度和有效性,需要在换料大修后进行静态棒位线性度试验,并将棒位测量误差控制在要求预设的范围内,从而保证堆芯功率分布正常、反应堆平稳运行。

2 系统设计

2.1 系统组成

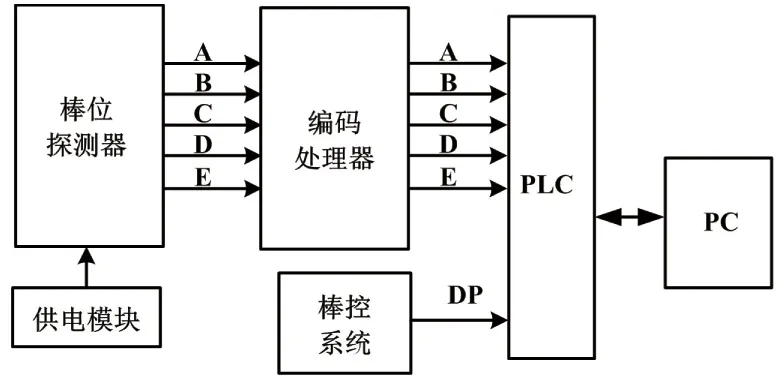

棒位测量系统由棒位探测器、测量柜、上位机组成。棒位探测器包括初级线圈、次级线圈、辅助线圈、线圈骨架、密封壳和外套管等。当控制棒在探测器内移动时,测量柜采集探测器的输出电压,将其经编码处理器转换成5位格莱码送至PLC。PLC计算MP数据与当前棒控系统发送的DP数据,并将其打包传给上位机测量软件。该软件采用基于LabVIEW图形化编程语言开发,负责与PLC通信采集棒位数据,显示棒位信息和分析结果。系统组成结构如图2所示。

图2 系统组成结构框图Fig.2 Structure diagram of system composition

2.2 通信协议

在棒位测量系统中,线圈信号采集和处理方式有多种[5]。编码处理器插件统一对次级线圈感应进行电压整形、滤波并转换成5位格莱码,有集成化、调试灵活的优势。PLC首先采集所有处理后的标准格莱码矩形脉冲信号,通过计算转换成实际测量棒位,程序循环采集周期为100 ms;然后,通过某种通信协议与上位机交互数据。上、下位机的通信尤为重要,是保证数据完整性和有效性的关键。

LabVIEW与PLC有多种通信方式[6-7],一般可采用串口通信、用于过程控制的对象接与嵌入统一架构(object link and embedding for process control unified architelture,OPC UA)通信或以太网通信等。在核岛内,处理机柜PLC布置在核岛内15.5 m高电气厂房内,而试验软件布置在0 m高电气厂房内。通信数据包包括棒控系统提供的所有给定棒位数据、测量柜提供的测量棒位数据以及心跳检测信号。通信数据包大小是312字节。因此,通信距离、通信速度和数据打包是选择通信方式的重要依据。不用LabVIEW与PLC通信方式的优缺点比较如表1所示。由表1可知,Ethernet/IP协议是最佳通信方案。

表1 不同LabVIEW与PLC通信方式的优缺点比较Tab.1 The advantages and disadvantage of different method of LabVIEW and PLC communication

Ethernet/IP协议是面向工业自动化应用的工业应用层协议。它是建立在标准UDP/IP与TCP/IP之上,利用固定的以太网硬件和软件的应用层协议。因此,上位机选用NI公司的PXI-8135机箱并安装EtherNet/IP驱动。该驱动包含1个显式的消息传递API和1个隐式的I/O数据API[8-9]。在软件程序框图中,添加在程序集实例VI中创建I/O程序集作为下位机PLC的适配器,建立2个实例VI;类型分别配置为生产者和消费者,由生产者向PLC提供输入,由消费者接收PLC的输出;ID分别配置为60和61,作为PLC映射程序集的地址,字节数分别为4和312。前者是上位机软件请求数据标志位,后者是通信数据包的字节总数。

2.3 数据包设计

PLC传送到上位机的数据包由心跳值、棒组MP和DP组成。数据包头位置定义了4个字节的连续变化的心跳值,作用是上、下位机之间的握手信号,同时监测数据包是否丢失状态位。

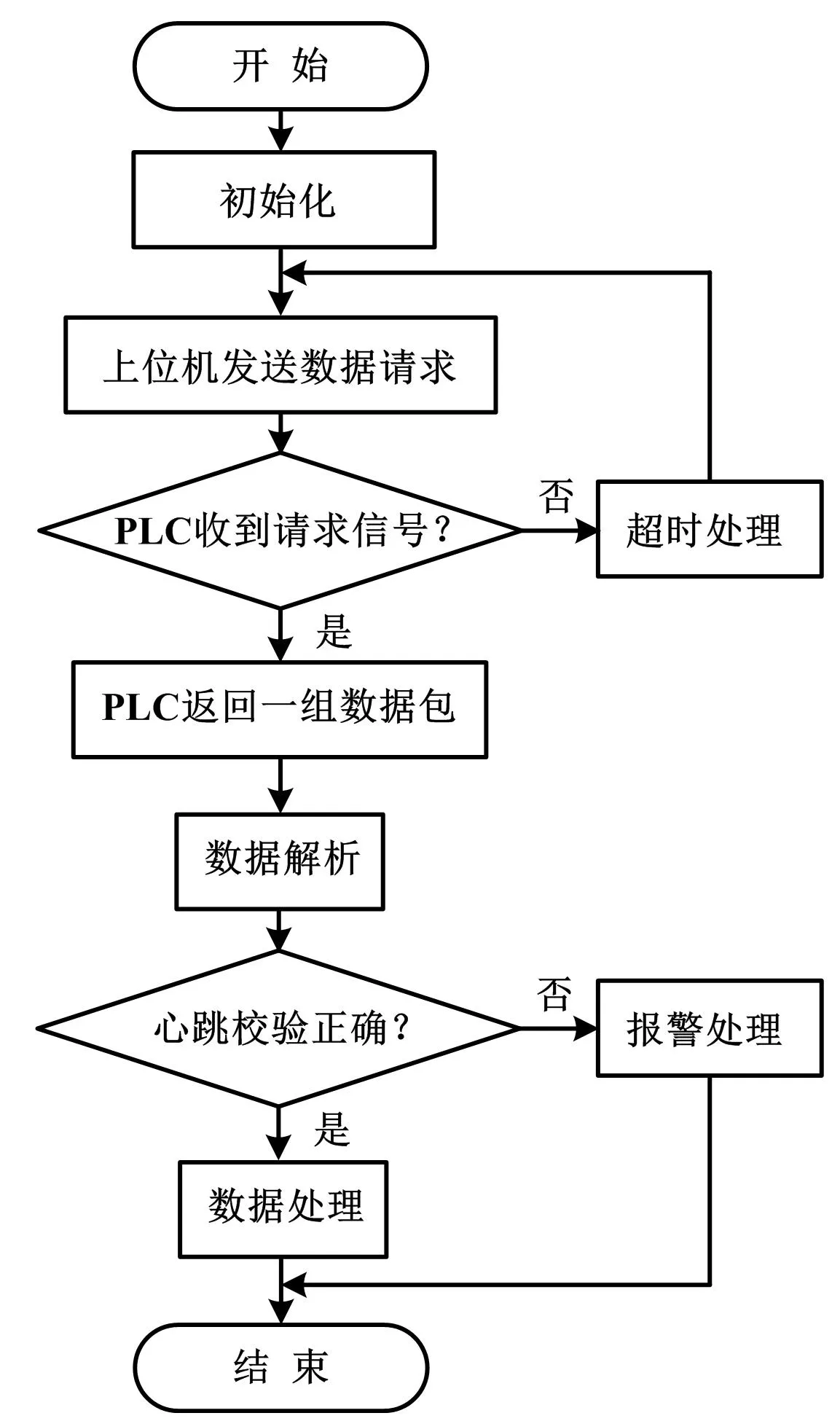

试验时,上位机软件首先发送数据请求标志位,请求PLC返回棒位数据,在PLC接收到请求后返回当前最新一组数据包;然后,上位机软件对数据包进行解析得到本次心跳值和棒位数据,并再次发送数据请求标志位,循环继续执行得到第二组心跳值和棒位数据。若本次心跳值为上次心跳值加1,则该数据包有效;若在2个通信周期内心跳值不变,则表示通信中断数据包已丢失,需要检查通信线路。

线性度分析结果有效的前提是试验数据充足且有效,即系统要能够采集到足够多用于误差算法分析的DP和MP数据。本系统上、下位机通信周期为200 ms,且满足应用要求。首先,试验规程中动棒速度是20 步/min,则单步动棒周期为3 s,每个动棒周期内上位机可收到15个数据包,即单步动棒可提供15组数据给算法分析。一般情况下,误差分析算法要求至少3组数据即可,因此200 ms的通信周期完全满足试验要求。其次,标准动棒波形持续时间约为830 ms,远小于单步动棒周期3 s,且每一次动棒都是完整的动棒过程,所以试验数据可靠、有效。

上、下位机通信数据处理流程如图3所示。

图3 上、下位机通信数据处理流程图Fig.3 Data processing flowchart of upper and lower computer communication

3 系统实现

3.1 试验原理

在热停堆状态,静态棒位线性度试验用于验证控制棒在提棒、插棒过程中棒位测量误差(测量棒位与实际棒位之间的偏差)是否满足设计要求。在系统稳定的前提下,该值越小表示线性特性越好。同时,它也是描述棒位探测器静态特性和棒位测量系统整体性能稳定的重要指标。一般操作步骤是:首先,将所有控制棒提到5步,再以12 步/min的棒速提升控制棒到堆顶(225步位置);然后,以同样棒速下插控制棒到5步位置;最后,软件对整个过程采集的数据进行分析处理,给出线性度误差和回差分析结果。

因为棒位探测器精度为±4步,所以整个动棒过程的MP分为(0,8)(8,16)…(216,224)这若干阶梯段,而DP则按照线性递增或递减。提棒时,由于动棒过程相对缓慢,棒控系统响应DP命令后,控制棒才动作。此时,MP和DP的对应关系无法真实体现系统的特性,在分析数据时需要把该点数据剔除,用下一个MP对应的最小DP值减1来代替。插棒时则正好相反。数据处理时,软件把每个通信周期的DP和MP分为一组,被测子组每根棒的MP和DP组成一个二维数组。提插棒时,索引到第n步的测量棒位Mn、进入第n步时对应的给定棒位Dn以及进入第(n+1)步时对应的Dn+1。

提棒时,正误差计算公式为:

Ep-t=Dn+1-1-Mn

(1)

提棒时,负误差的计算公式为:

En-t=Dn-Mn

(2)

插棒时,正误差计算公式为:

Ep-c=Dn-Mn

(3)

插棒时,负误差的计算公式为:

En-c=Dn+1+1-Mn

(4)

提棒时,误差范围不得超过(-5,+6)步;插棒时,误差范围不超过(-6,+5)步。若发生MP非平稳切换时,误差范围判断条件为(-4,+7)。若发生误差范围越界,则可能需要调整编码处理器的阈值。

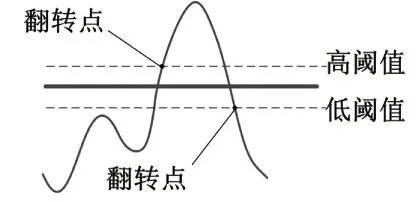

由于受棒位探测器线圈结构和电磁感应影响,探测器次级线圈输出的格莱码信号实际上不是理论的方波[10],而是随着棒的移动而改变幅值的50 Hz 交流信号。这就需要编码处理器将其转换成规则的矩形脉冲信号。首先,对输入信号进行整流和滤波,使其变为直流信号。然后,将该直流信号与信号设定的理论阈值进行比较:信号大于高阈值或小于低阈值才反转,超过高阀值产生一个逻辑“1”信号;小于低阀值产生一个逻辑“0”信号。对应A位格莱码的提升波形中,信号与阈值的位置关系如图4所示。如果阈值调高,则该提棒时MP段的误差向正误差偏移、插棒时向负误差偏移。

图4 信号与阈值的位置关系Fig.4 Position relationship between the signal and the threshold

3.2 误差来源分析

棒位测量误差来源有很多,例如棒位传感器制造工艺或安装位置产生的误差、运行温度影响探测器的测量精度、提升线圈的干扰、编码处理器阈值和回差设置异常等[11]。提插棒过程发生棒位跳变是由A码波形的鼓包现象造成的。例如:8步的格莱码是00011,16步的格莱码是00010,MP由8变为16时A码由1翻转为0,瞬间又变为1后才稳定为0。此时,提升线圈的电流影响到次级线圈的感应电压,尤其是对探测器底部线圈影响较大,MP表现为出现一个向上的尖峰。这说明在A码信号的低阈值处受到干扰,可通过调整电路的滞回电压差来解决。上位机采集到包括跳变时的所有棒位数据。算法要求能够实现误差分析而不受跳变影响。

3.3 算法处理过程

提棒时,以MP在(8,16)段发生跳变现象为例,算法处理如图5所示。

图5 测量棒位在(8,16)时发生跳变时算法处理示意图Fig.5 Algorithem processing diagram of MP when it jumps at(8,16)

算法处理过程如下。已知提棒过程MP数组中任意时刻的MP都应大于等于前一时刻的MP。若检测到当前MP小于前一刻的MP,则认为MP出现了方向性错误跳变。此时,回溯之前的数据,删除所有比当前MP大的数据,直到遇到小于等于当前MP数据时,停止回溯。

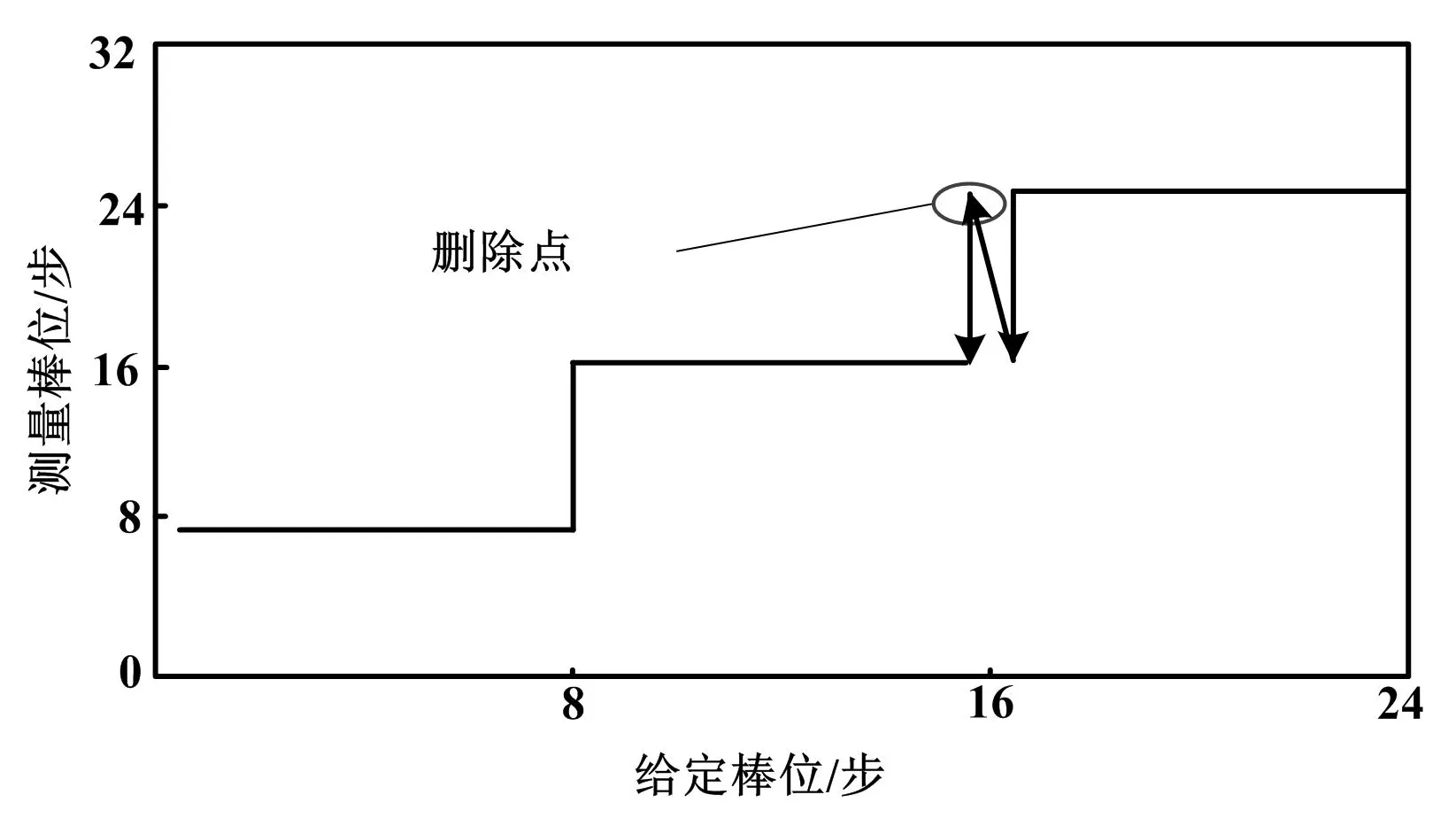

插棒时,以MP在(24,16)段发生跳变现象为例,算法处理如图6所示。

图6 测量棒位在(24,16)时发生跳变时算法处理示意图Fig.6 Algorithem processing diagram of MP when it jumps at(24,16)

已知插棒过程中任意时刻的MP都应小于等于前一时刻的MP,若检测到当前MP大于前一刻的MP,则认为当前MP出现了方向性错误跳变。此时,删除当前MP的数据,直到当前MP数据继续小于等于前一时刻MP时,停止删除。

3.4 试验结果

SA2子组静态线性度测试误差结果列表如表2所示。表2中:E03、C11、L13、N05、H08停堆棒SA2子组包含的5根控制棒的名称;第一列是提插棒过程MP由8步到224步再回到8步的过程。表2给出了MP变化时SA2子组静态线性度测试误差结果。由表2可知:提插棒过程误差范围满足要求,无MP方向性错误跳变发生。

表2 SA2子组静态线性度测试误差结果Tab.2 The results of sub-bank SA2 static linearity measurement error

根据完成一次完整的提插棒试验得到所有误差数据,分析棒位测量滞后产生的回差结果。C11棒回差结果如表3所示。

表3 C11棒回差结果Tab.3 The results of rod C11 hysteresis

回差计算公式如下:

H=W(-)-I(-)=W(+)-I(+)

式中:H为提插棒过程到达或离开MP平台的回差;W(-)为提棒最小误差;I(-)为插棒最小误差;W(+)为提棒最大误差;I(+)为插棒最大误差。

回差的值为0或者1代表控制棒在提插棒运动过程线性度良好;若超过1则棒提升时,误差向正误差偏移,棒下插时误差向负误差偏移,此时不满足线性度要求。

4 结论

本文基于对差分变压器式棒位探测器的静态棒位测量方法的研究,给出了一种静态棒位线性度误差测量方法。该方法采用PLC控制、以太网通信和LabVIEW软件开发等技术,可有效解决试验时出现的棒位跳变问题,在试验效率、数据有效性和避免人因失误等方面有了重大突破;同时,对误差来源和跳变原因进行了分析,给出了剔除跳变点的处理方法。通过在阳江核电厂5#、6#机组的堆上应用表明:该方法能够验证棒位测量系统及探测器性能好坏,缩短了大修调试窗口,同时辅助提高棒位测量技术,可以直接用于国产化推广。