基于OPC UA技术的数据采集与信息系统设计

2022-03-23余芸

余 芸

(上海工业自动化仪表研究院有限公司,上海 200233)

0 引言

锅炉焊接车间有多种型号的焊机,包括大马鞍焊机、小马鞍焊机、自动埋弧焊机、伊萨焊机等。各种焊机独立工作,但在工作时没有记录电压、电流等参数。这会产生以下问题。①各种焊机的通信协议各异,使得焊接车间的焊机数据采集后需要投入巨大的成本进行整合。②焊接过程中不能对焊机的电压和电流等重要参数进行实时监控记录,导致焊接产品的质量得不到保证。③由于没有统一的通信协议,车间制造执行系统(manufacturing execution system,MES)在设计时,只能被动地集成各种不同的通信协议[1]与焊机设备相适配,提高了系统开发的难度,阻碍了整个车间信息化建设。所以,在锅炉焊接车间内不同焊机设备之间建立一种简单、可靠的统一通信模式具有重要的意义。对象链接与嵌入的过程控制(object linking and embedding for process control,OPC)用于设备和软件之间交换数据[2]。OPC统一架构(OPC unified architecture,OPC UA)是在OPC基础上[3-4],为了应对标准化和跨平台的趋势而推出的新标准。该技术可以很好地解决上述问题。

本文基于JAVA的设备信息系统的开发[5],可有效记录和保存焊机在焊接过程中产生的重要数据,使企业管理者能对焊机进行有效的监控,追溯焊接产品的质量。

1 系统总体架构设计

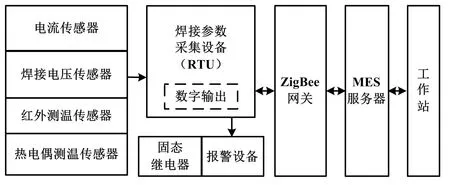

针对焊接车间缺乏焊机工作状态数据、不能很好追溯产品焊接质量的问题,本文设计了焊机数据采集建设方案。该方案由工作站、制造企业MES和OPC服务器、紫蜂协议(ZigBee)网关、远程终端控制系统(remote terminal unit ,RTU)组成。系统架构如图1所示。

图1 系统架构图Fig.1 System architecture diagram

远程终端控制系统是焊机设备的数据采集装置。每台焊机均配有一台RTU。RTU采集电流传感器输出的电流信号、焊接电压信号和温度信号等,并通过ZigBee网络上传给ZigBee网关。无线网关主要负责整个无线网络的建立,并对焊接数据采集设备的数据进行接收,转化为以太网协议上传给OPC Server。采集装置还能对焊机工作状态进行控制。如果焊机的电压、电流等超过采集装置的预设值,采集装置会给出报警信号或切断焊机的电源使其停止工作。

OPC Server接收和处理ZigBee网关传来的焊机在生产过程中产生的数据,并对这些数据进行记录、保存和查询,以实现对生产过程的有效监视。通过OPC客户端,可对焊机设备进行管理控制,并对数据采集装置设置的生产参数进行修改和保存,以适应不同焊接产品的需求。

锅炉焊接车间的设备信息系统是MES的一部分,通过数据库读取设备的工作信息,使管理者能了解设备的工作状态,从而追溯焊接产品的质量。

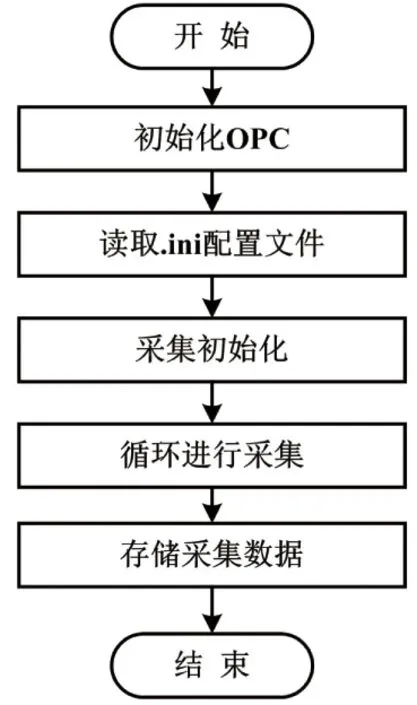

2 OPC Server 软件设计

运行程序前,先建立.ini配置文件。配置文件保存网关的IP地址、port端口号、每个数据采集设备的设备编号等。程序首先进行初始化工作,创建OPC Group和OPC Item。每个焊机对应一个OPC Group。焊机的工作参数对应OPC Item,所以每个 OPC Group 包含了许多的 OPC Item[6]。然后,读取配置文件,获得网关的IP地址和端口号,并从配置文件获得数据采集模块的设备编号和设备ID。所有配置完成后,创建数据处理线程,按照ZigBee网关发送数据的时间进行数据接收、处理和发送,并调用数据存储模块实现数据存储功能。同时,启动定时器功能,定时对OPC Item的状态进行刷新。

OPC Server程序流程如图2所示。

图2 OPC Server 程序流程图Fig.2 OPC Server program flowchart

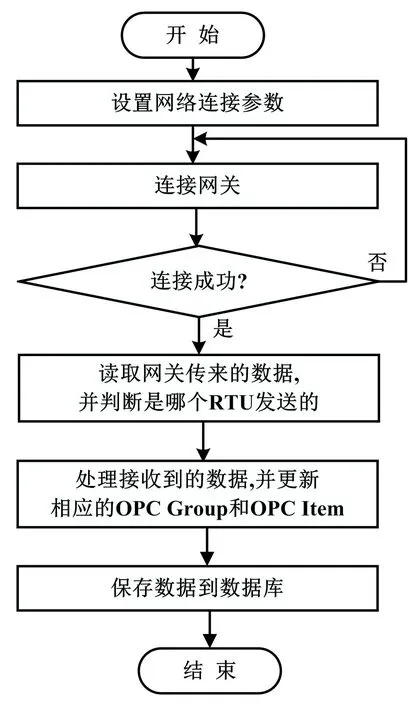

数据采集模块[7]是OPC Server软件的核心。其主要功能是接收ZigBee网关发送来的数据,并对数据进行处理和保存。首先,数据采集模块判断是否已连接ZigBee网关。如已连接,则分析ZigBee网关发送来的数据,判断是哪个数据采集设备发送的。然后,读取电压、电流值等,更新OPC Group和OPC Item。最后,把数据保存到数据库中。

程序采用定时器线程来刷新OPC Group 和OPC Item,同时控制接收到的数据显示时间为1 min。如果超过1 min没有接收到新的采集数据,程序会将之前显示的数据置为0。

数据采集流程如图3所示。

图3 数据采集流程图Fig.3 Data collection flowchart

数据存储模块的主要功能是把接收到的数据保存到数据库,为MES的设备管理系统的应用作准备。由于ZigBee网络每15 s发送一次数据,而数据库因为不是实时数据库,所以插入数据的频率不能那么高。程序首先定义一个类。类的属性是接收到的数据类型(即OPC Item),包括电压、电流和温度等参数。然后,程序定义一个链表(list)。链表的数据类型是类的属性,每次接收到的数据就插入链表中。最后,程序设置一个定时器线程,把1 min接收到的所有数据插入数据库中,同时清空链表,为接收新的数据作准备。

3 设备信息系统

设备信息系统是MES的重要组成部分[8],主要功能有设备资产台账、设备定期维护计划、设备大/中修记录、设备维修履历、设备参数运行趋势等。管理者通过这个系统,不仅可以了解设备的基本情况,还可以了解设备运行的历史参数,从而追溯产品质量。

系统采用Web Service服务。与本地服务相比,Web Service服务具备平台无关性、跨越防火墙以及编程语言无关性等优势[9],采用JAVA作为开发语言,具有面向对象、分布式、解释性、健壮、安全与系统无关、可移植、高性能、多线程和动态的特点[10],被广泛应用于企业级Web应用开发和移动应用开发。

3.1 总体架构设计

为了降低层与层之间的耦合度、减少数据互相干扰,本系统采用分层架构开发。系统架构分为数据层和应用层。

①数据层:OPC Server把数据存储在MES数据库,并在其中新建一个设备运行信息表。

②应用层:采用HTML实现静态页面设计与布局;采用JavaScript 创建动态页面效果并与后端进行数据交互。

3.2 功能模块描述

根据焊接锅炉车间的业务需求,系统设计了设备资产台账、设备定期维护计划、设备大/中修记录、设备维修履历、设备参数运行趋势等功能模块。其中,与OPC Server有紧密联系的是设备资产台账模块。

设备台账模块记录了设备的基本信息,包括资产编号、资产名称、生产厂家等,通过资产编号、名称等,能快速查找到用户所需的设备;通过新增和删除按钮,可以增加新的设备和删掉已淘汰的设备;通过导入按钮,可以把Excel表格的设备信息导入系统;通过导出按钮,可以把设备信息导出到Excel表格中。

3.3 数据库设计

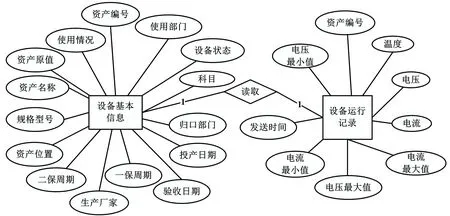

实体关系如图4所示。

图4 实体关系图Fig.4 Entity relationship diagram

数据库设计是整个系统的基础和核心,直接影响到整个系统完成性的优劣[11]。本系统采用SQL Server作为数据库系统。数据库设计分为三个阶段。首先,通过需求分析得到所需设备的数据项,设计出能满足用户需求的实体、属性,并找到实体与属性之间的联系。

其次,根据实体关系图,确定以下数据库表。

①设备基本信息表,包括资产编号、资产名称、规格型号、生产厂家、投产日期、功率、设备状态、使用情况、资产位置、一保周期、二保周期、归口部门、使用部门、科目、验收日期、资产原值。

②设备运行记录表,包括资产编号、电压、电流、温度、电压最大值、电压最小值、电流最大值、电流最小值、发送时间。

最后,进行数据库的物理结构设计,确定两个表中各字段的数据类型和长度、是否为空,以及两个表的主键和外键值。其中:设备基本信息表的资产编号和资产名称是主键,不能为空且资产编号是设备基本信息表的外键;设备运行记录表的资产编号是主键,不能为空。

3.4 功能实现

焊接数据采集系统主要应用在华西能源的焊接车间,以实现对车间的焊接设备的实时监视。该采集系统主要实现了以下功能。

①焊机工作电压和电流的实时采集并上传。

②通过MES客户端,查看当前数据,并依据不同工艺需求可灵活配置无线焊接数据采集设备的焊接参数。

③通过对焊接参数查看界面的简单配置,可查看历史数据,以实现焊缝质量的可追溯性。

④根据需要,可方便地增减监控点。

⑤当采集数据出现异常时,发出红色信号警示;当节点断网时,发出黄色信号警示。

焊接参数实时监测系统包括重容车间和管子车间,能显示实时信息和历史信息。在监测页面,正在工作的焊接设备用绿灯显示,没有工作的设备用灰色表示。设备工作时,能实时显示电压、电流参数,管理人员通过实时监测系统,对焊接设备工作情况能一目了然。

焊接设备的参数信息保存在MES的设备信息系统中,用户可以依据不同工艺需求灵活配置焊接参数,并下发给无线焊接数据采集设备,以控制现场的实际焊机工作;同时,用户可以在MES客户端查询焊机的当前或历史工作状态,为产品质量追溯提供技术支撑。

4 结论

系统采用OPC UA技术进行数据采集和接收,能迅速建立起各个焊机设备和MES的通信连接,解决了由于各种焊机的不同通讯协议使系统开发困难和成本上升的问题;采用JAVA技术开发设备信息系统,使管理者能够了解设备运行的历史数据,保证了质量的可追溯性,也使得焊接作业的生产管理和质量监督及监控逐步实现数字化。该研究对车间数字化生产起到了推动作用。