TOF相机在连铸自动化场景的应用

2022-03-23朱丽业郭晓峰

朱丽业,郭晓峰

(宝钢工程技术集团有限公司,上海 201999)

0 引言

在经济全球化、产业信息化的大背景下,占世界冶金工业产能80%以上的钢铁企业也在努力从传统工业向数字化、智能化、现代化转型。然而,钢铁企业,尤其是炼钢工厂的连铸浇钢场景作业繁重、危险系数高,是钢铁行业自动化与智能化难以攻克的领域之一。连铸浇钢作业亟需一种可有效提高劳动生产力、降低人工操作危险的解决方案。

在此背景下,钢铁企业开始越来越多地使用智能机器人,以承担繁重的生产工作。鉴于连铸浇钢作业对精度定位有特别高的要求,连铸浇钢智能机器人大多需要额外加装一套深度传感器,以实现辅助定位和成像检测的功能。

常见的连铸浇钢智能机器人一般使用基于双目视觉原理的深度传感器配合常规机械控制设备进行工作。但双目视觉普遍存在定位不精确、视觉检测质量低等问题。这些问题一直无法得到有效解决。

基于飞行时间(time of flight,TOF)原理的三维成像检测使用较多的方法是点云技术。点云技术[1]是一种将大量单个空间测量数据整理成数据集的方法。该数据集可以代表一个整体。每一个点数据表示底层采样曲面上单个点的X、Y、Z方向三维坐标。当存在颜色信息时,点云变为四维数据。点云通常是使用三维激光扫描仪和激光雷达(光探测和测距)技术[2]生成的。每个点代表一个单独的激光扫描测量。这些点拼接在一起即完成场景创建。点云也可以由计算机程序手动生成。通过生成的空间坐标,可以在连铸浇钢这一特殊工作场景下,由多维感知系统与机器人的有效配合,进行精确定位并完成多类别现场作业任务,且可以24 h工作而不损失任何性能,从而达到有效实现稳定生产过程、提高产品质量的目的。

1 传统炼钢生产工艺流程

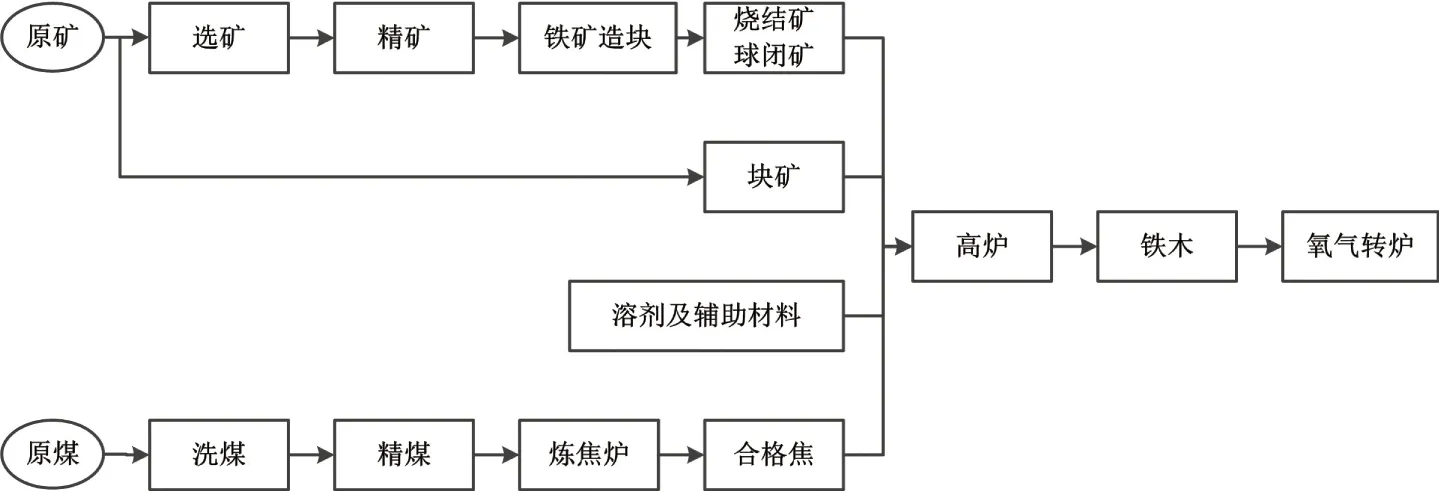

钢铁生产工艺主要包括炼铁、炼钢、轧钢等流程[3]。

①炼铁:还原烧结矿和块矿中的铁的过程。焦炭、烧结矿、块矿连同少量的石灰石、一起送入高炉中冶炼成液态生铁(铁水),然后送往炼钢厂作为炼钢的原料。

②炼钢:去除原料(铁水和废钢等)中过多的碳及硫、磷等杂质,并加入适量的合金成分。

③连铸:将钢水经中间罐连续注入用水冷却的结晶器里;凝成坯壳后,从结晶器中将其以稳定的速度拉出,再经喷水冷却;待全部凝固后,切成指定长度的连铸坯。

④轧钢:连铸出来的钢锭和连铸坯以热轧方式在不同的轧钢机轧制成各类钢材,形成产品,包括线材、棒材、板坯、热连轧带钢、冷连轧带钢等。

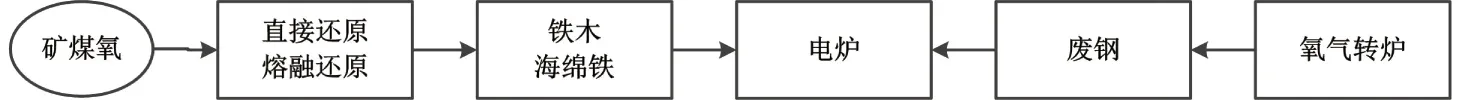

图1、图2分别为钢铁工艺典型的长、短流程工艺[4]。

图1 长流程工艺示意图Fig.1 Schematic diagram of long flow process

图2 短流程工艺示意图Fig.2 Schematic diagram of short flow process

连铸生产过程是钢铁制造全流程中的核心环节之一[5],主要工作是将高温钢水进行钢水成分和温度调节,通过连铸机浇铸成符合要求的钢坯[6]。值得注意的是,钢水从液态向固态变换的过程中,并不是简单的物理形态变化,而是伴随着大量的高温化学反应。这一生产过程存在温度高、节奏快、噪声大等问题。为实现连续生产,现代连铸设备大多采用回转台或横移台车等方式进行,并在钢包回转台周围(如受包位、浇铸位等区域)使用机器人完成相关工作。然而,满载炽热钢水的钢包作业需要在连铸作业区域来回移动,即使有机器人作辅助定位,定位精度仍然会受到现场操作人员的操作习惯和操作水平的影响,误差在所难免。除此以外,机器人还需要在连铸浇钢区域完成诸如安装油缸、安装相应的油管气管信号线插头、安装长水口等操作。传统的双目视系统已经很难保证工序过程的精确控制,无法满足连铸浇钢作业的要求。

2 三维成像定位技术原理

传统二维相机主要采用基于双目视觉的方法[7]。其原理是:首先,通过两个相隔一定距离的摄像机同时获取同一场景的两幅图像,利用立体匹配算法找到两幅图像中对应的像素点;然后,根据三角原理计算出时差信息,再转换成可以用于表征场景中物体的深度信息。该方法复杂度高,实时性差。

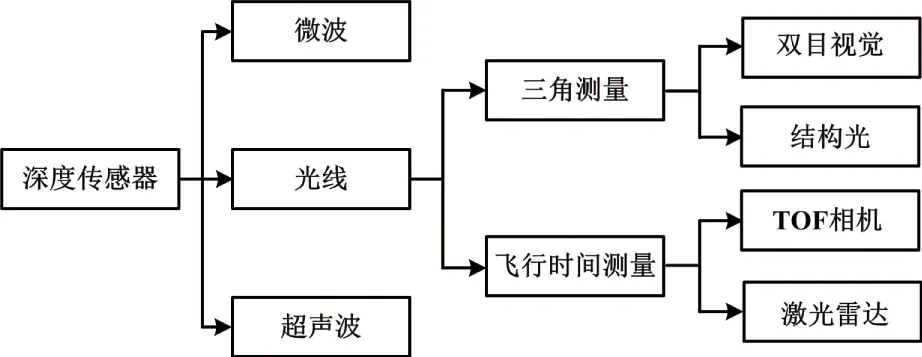

以三维成像技术为核心的深度传感器,检测速度快,能够实现在线检测,并可通过保存原始图像的方式对缺陷类型进行有效识别。这些优势使得深度传感器可以取代传统二维相机,成为连铸工艺检测的重要方法之一。

深度传感器分类如图3所示[7]。

图3 深度传感器分类Fig.3 Depth sensor classification

三维成像的数据信息源于对三维景深信息的有效获取。目前,主流的三维景深信息获取方式主要有TOF相机法、结构光法和双目视觉法。而激光雷达三维成像由于成本过高,很少应用于三维成像检测领域。需要说明的是,TOF相机法和结构光法属于主动测量,而双目视觉法属于被动测量。

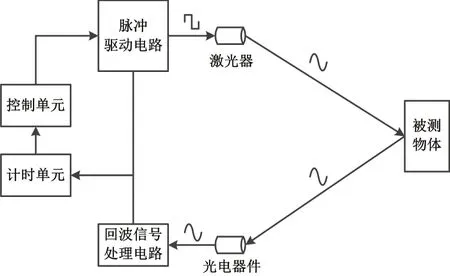

2.1 TOF相机法

TOF相机作为飞行时间法的主要测量设备,是一种主动测距的3D深度传感器。深度传感器技术主要有TOF相机法[7-8]、结构光[9-11]法和激光雷达[12-13]等。TOF相机获取深度图像的原理是:对目标场景发射连续的光脉冲,然后用传感器接收从物体返回的光,并通过用探测光脉冲的飞行时间得到目标物体的距离,从而直接获取物体的深度信息和灰度信息。不过,TOF相机所获得图像的分辨率远不及二维彩色图像的分辨率,其深度值易受噪声干扰。TOF相机价格较贵,在一定程度上影响了TOF相机的大规模应用。目前,TOF相机主要在机器人、农业、医疗、工业自动化等领域发挥作用。

TOF相机测距工作原理如图4所示。

图4 TOF相机测距基本原理Fig.4 TOF camera ranging fundamentals

2.2 结构光法

基于结构光技术的深度相机由一台摄像机与一台投影仪组成[11]。其原理为:通过投影仪向被测物表面发射有特征值的结构光信号;被测物不平整表面对结构光信号产生特定的变形并反射到摄像机;摄像机对反射的结构光信号进行采集和分析。结构光属于主动投射编码光。由于缺少深度信息,所以结构光法易受强光干扰,比较适用于光照条件不足甚至无光的场景。目前,结构光法主要应用于游戏、医疗等领域。

结构光测距基本原理如图5所示。

图5 结构光测距基本原理Fig.5 Structured light distance measurement fundamentals

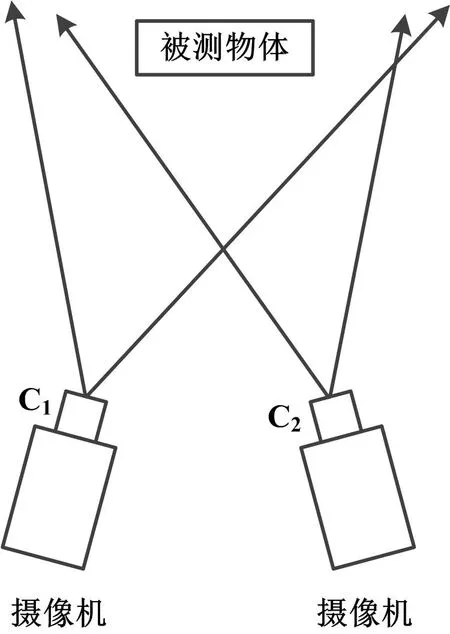

2.3 双目视觉法

双目视觉[14]法采用双目仿生的原理,主要通过视差来获取目标信息。双目视觉由两台相机组成。在两台相机与被测物保持一定长度的前提下,通过两台相机测得的两幅二维图像进行整合,即可恢复出被测物的三维信息,进而实现三维重建并确定被测物位置。双目视觉采用被动光对物体进行测量,易受外部光线干扰。但双目视觉的施行成本很低,使用常见的摄像头就可以,所得到的图像可呈现更加直观的效果。

双目视觉测距基本原理如图6所示。

图6 双目视觉测距基本原理Fig.6 Binocular visual distance measurement fundamentals

从三种主要三维成像技术可以得知:结构光技术和双目视觉技术都是在可见光领域对被测物体进行三维重建,极易受到强光干扰,因此无法在生产环境恶劣(温度高、节奏快、噪声大)的连铸浇钢环境下得到有效应用;基于TOF原理的TOF相机法,则基本不受可见光和温度的干扰,可以较好地应用于连铸生产工艺,目前已成为一种切实、可操作的新型检测技术手段。

3 TOF相机在连铸工艺的实例应用分析

在复杂的炼钢生产过程中,连铸区域作业的操作内容主要包括钢包长水口安装及更换、钢包烧氧、中间罐测温、取样等。如何通过精准的坐标定位是解决目前机械设备与生产工艺流程密切配合的关键。当前,连铸环节工序基本由人工完成,专业环境恶劣、高温烘烤、劳动强度较大,且容易发生钢水飞溅、喷溅造成人员烫伤、烧伤。比如,钢包长水口的安装、对中、升降、更换等操作,需要操作工通过操作机械手来实现;中间罐测温/取样,需要人工安装探头,并通过人工将测温/取样枪插入钢水中进行测温取样,且每炉钢至少要测5~6次;钢包更换,需要人工使用氧枪清理长水口内的冷钢。

目前,针对以上问题的解决方案主要是在中间包的浇钢平台上安装一套中包机器人配合双目视觉系统,通过更换不同的工具,由机器人及其相关工具完成长水口的安装及更换,以及中间罐测温、取样、定氢,水口清洗等功能,并在开浇过程中以及钢包更换后添加覆盖剂。机器人配合双目视觉系统以每5 min工作2~3 min的节奏,在浇钢平台上替代操作工人完成各种工作。其中,长水口安装与拆除功能由于钢包回转台的吊运以及回转,无法实现精确定位。这是长期存在的难题。随着三维机器视觉技术的发展,钢包定位难题得以解决。

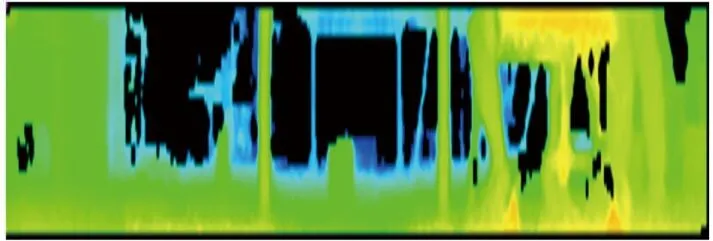

由TOF相机配合多维感知系统为主要技术手段的方案是通过调制光照射场景作用下,测量场景中的物体反射后返回光的相位延迟。得到相位延迟后,再使用正交采样技术测量间接得到距离。深度值辅助定位技术以及先进的稳像技术以其特有的差分信号性质,可有效降低背景光的影响,实现数据抖动优于1%。感知系统所使用的TOF相机还可以有效消除钢水发出的背景光,降低高温钢水产生的影响,准确探测距离并定点定位,响应时间优于90 ms,实现对小于0.2 mm物体的检测,完全可以替代连铸作业传统的视觉检测系统。针对钢铁复杂的环境进行定位,输出的灰度图和点云图分别如图7、图8所示。

图7 灰度图Fig.7 Grayscale image

图8 3D点云图Fig.8 3D point cloud map

TOF相机输出的深度图在2D空间表示为灰度图像,每个像素点对应一个距离值。其中,强度越亮表示距离越近;如果光源被吸收或者未收到反射信号,则呈现黑色。

在深度图的基础上,配合相机的外参数据可以转换三维点云。如果同时有一颗RGB相机,则能够将物体表面纹理映射到点云体素上。

目前,在炼钢的连铸作业区域使用装备有TOF相机的智能机器人代替人工作业已成为一种趋势。世界主要炼钢厂都建立了相关研发及装备项目。数据显示,装备有TOF相机的智能机器人操作的定位精度小于0.2 mm,远高于人工操作的定位精度。

通过TOF相机向目标发射连续的特定波长的红外光线脉冲,在碰到场景中的对象时返回,再由特定传感器接收待测物体传回的光信号,计算光线往返的飞行时间或相位差,从而获取目标物体的深度信息(包括距离、轮廓、三维坐标等)。该原理的应用解决了机械臂工作过程中无法在作业空间内自动精准定位操作目标的问题。而多维感知系统获取的三维坐标信息配合机器人进行自动化作业,使得在采用机器人拆装长水口时无需人工干预自主工作成为可能,也使得连铸浇钢区域少人化甚至无人化得以逐步推广。

目前,TOF相机在宝钢、武钢、韶钢、马钢等行业实际应用可以达到以下效果。

①改善操作工工作环境及减轻工作量。

钢包-中间罐-结晶器区域是高温、高粉尘、高噪声、高辐射的高危区域。随着劳动力危机的到来,改善操作工的工作环境成为当务之急。目前,钢包到达回转台受包位座包位置后,需要由操作工到钢包接收位的平台上进行吹氩管以及滑板油缸安装操作,并进行钢包滑板点动开闭试验,以确认油管有无泄漏。待浇注结束后,操作工再到平台上进行吹氩管以及滑板油缸拆除操作。回转台受包位为高温区域,亦存在高处坠落的危险。中间罐区域作业属高温、高危作业,测温、取样及烧冷钢作业容易发生钢水飞溅、喷溅造成人员烫伤、烧伤。另外,如钢包包壁附着冷钢时,作业时存在冷钢坠落伤人的风险。用机器人进行操作,并由TOF相机提供空间坐标和物体距离,就可以完全代替人工进行高危区域的作业。这不但减轻了操作工的工作强度,而且极大地提高了操作工的人身安全。

②降本提效。

在整体经济效益低靡的冶金行业,积极推动“机器换人,人控机器”的理念,是制造业的智能化、数字化、网络化、柔性化提升生产工具的效率效能、提高劳动生产率和提高劳动者素质的关键。通过工业机器人配合TOF智能传感器的组合方案应用已经可以大规模取代传统人工,提高了劳动生产率,降低了用工成本,增强了企业在国际市场的竞争力。

4 结论

在中国制造2025的浪潮下,钢铁企业面临重大转型,各个生产环节的自动化、无人化成为其中的重要一环。虽然智能机器人已经在钢铁行业得到越来越多的应用,但在连铸浇钢这样一个高温、高亮、高粉尘和强电磁辐射的环境下,也对智能机器人提出了更高的技术要求。加装TOF相机的连铸浇钢机器人不但可以有效实现精确定位和被测物特征识别,而且不易受环境干扰,在连铸浇钢领域拥有更广阔的应用前景。

本文介绍了钢铁工业场景下,携带TOF相机的智能机器人在连铸浇钢场景中的应用。虽然该技术在钢铁企业的大规模推广上还存在应用场景单一等问题,但其作为钢铁企业数字化、无人化生产的新兴技术应用,具有良好的基础和前景。