基于胶囊网络的风电机组主轴承故障诊断研究

2022-03-23刘红艳刘华新朱霄珣

刘红艳,刘华新,朱霄珣

(1.河北软件职业技术学院信息基础教学部,河北 保定 071000;2.华北电力大学能源动力与机械工程学院,河北 保定 071003)

0 引言

发电机轴承作为风力发电机组中重要的部件之一,需要重点关注其运行状态,对其进行故障诊断以及实时的状态监测。目前,许多针对风电机组发电机的故障诊断方法通常以高频振动信号作为分析对象。然而,直驱式风电机组发电机转速较低,且多数配备在线的状态监测系统(condition monitoring system,CMS),无法直接采集记录高频的振动信号进行信号分析。兆瓦级的风电机组通常配备监控与数据采集(supervisory control and data acquisition,SCADA)系统。基于SCADA数据对发电机轴承进行状态监测和故障预警,能降低预警的部署成本。

尹诗等[1]将SCADA数据和风电机组发电机前轴承振动信号相结合,提出了一种时频域建模方法。该方法结合了温度残差特征和振动频域特征,以识别风电机组发电机轴承故障。李辉等[2]提出改进局部均值分解(local mean decomposition,LMD)方法,对风机机组齿轮箱的振动信号进行特征提取。魏乐等[3]基于贝叶斯优化的XGBoost算法,构建风电机组发电机前轴承温度预测模型,并通过预测值和实际值间的差别进行故障诊断。董兴辉[4]应用最小二乘曲面拟合算法和集合经验模态分解(ensemble empirical mode decomposition,EEMD)方法,分析轴承恶化状态。

本文提出了一种基于胶囊网络的风电机组发电机轴承状态监测方法。该方法首先建立能够反映风速、功率、温度间动态关系的模型;其次,使用发电机轴承温度动态模型获得仿真的轴承温度;然后,将仿真的轴承温度、实际轴承温度、转速、机舱温度等多个向量组成输入矩阵;最后,基于胶囊网络对输入矩阵进行特征提取和状态识别,以实现远程诊断、监测直驱式风电机组发电机轴承状态目的。

1 发电机轴承温度动态模型

风电机组的SCADA数据是10 min或者7 s的聚合数据。一些振动、电流电压等高频信号只能以特征值的形式保持在数据库中,信息量丢失较多。而风电机组上的温度、位置信号变化频率较低,信息保留完整。因此,基于SCADA的风机状态检测重点关注这些信号[5]。

一些早期基于SCADA数据的风电机组状态监测方法通常会判断一些信号值是否超过阈值、其趋势是否存在变化、是否发生波动,以及同一风场相近同型号风机的显著性差异,从而发现设备异常。

实际上,发电机轴承的弯曲、松动、损伤均会导致轴承载荷增大,使其在长时间工作时温升较高。而风电机组的发电机轴承的温度是和机舱温度、发电机功率、设备散热状态等因素密切相关的动态量。因此,仅用阈值和相近风机对比难以提前发现轴承损伤,但是可以通过监测发电机轴承设备产热和散热速率。

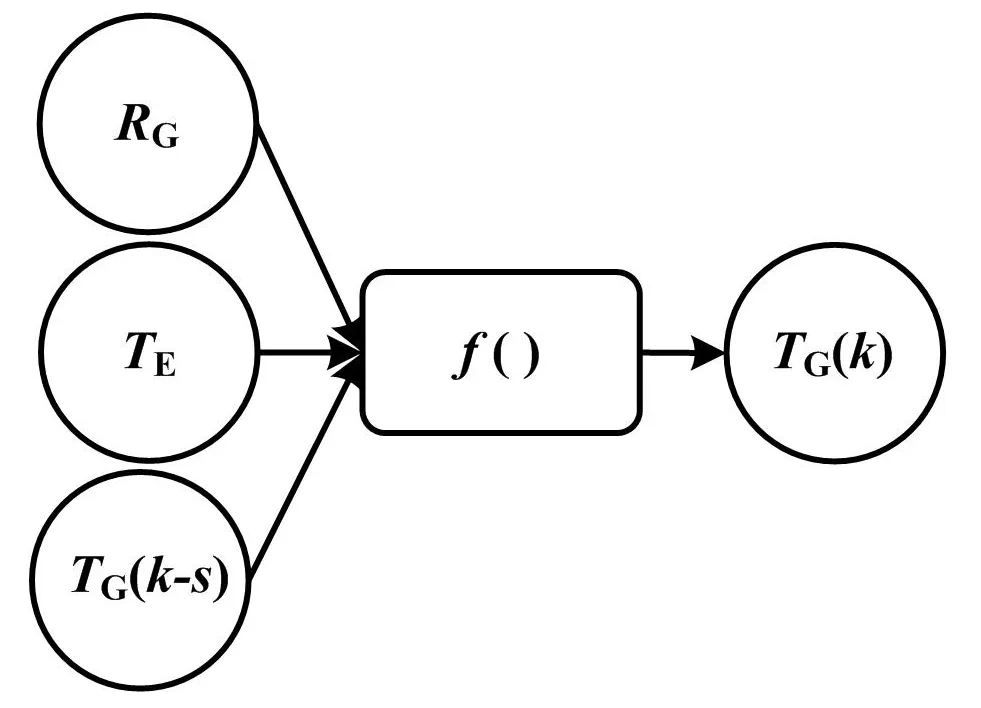

为了提取发电机轴承的产热和散热速率的特征,本文建立了一种能够短时预测发电机轴承温度的动态模型,通过模型的参数间接反映设备的产热和散热速率特征。发电机轴承温度动态模型如图1所示。

图1 发电机轴承温度动态模型Fig.1 Dynamic model of generator bearing temperature

图1中:RG为发电机转速,是设备机械能输入;TE为机舱温度,表示设备的散热环境;TG为设备本身温度。图1中的f()可以利用传热学原理推导。

式(1)为发电机轴承温度变化和热量关系公式。

Q=Cg[TG(k)-TG(k-s)]

(1)

式中:Q为发电机轴承变化的热量;Cg为发电机轴承比热容;TG(k)为k时刻发电机轴承温度;TG(k-s)为(k-s)时刻的发电机轴承温度。

Q=QIN-QOUT

(2)

式中:QIN为发电机轴承输入热量;QOUT为发电机轴承向外部输出热量。

由于发电机轴承输入热量主要来源于发电机转动机械能,因此可将QIN化简为发电机转速的函数,并将发电机转速的三次函数作为轴承在s时间间隔内输入热量QIN。

(3)

式中:ks为常数;RGs为时间间隔s内发电机平均转速;a、b、c为常数。

发电机轴承散热QOUT为:

(4)

式中:ks为常数;TG(k)为k时刻发电机轴承温度;TE(k)为k时刻机舱环境温度;RTG为热阻。

(5)

综合式(1)~式(5),合并多项式参数,可得:

TGs(k)=f[TGs(k-s),RGs,TE]=

(6)

式中:u1~u10为常数;RGs发电机平均转速;TE为机舱内平均温度;TGs(k-s)为(k-s)时刻的发电机轴承温度。

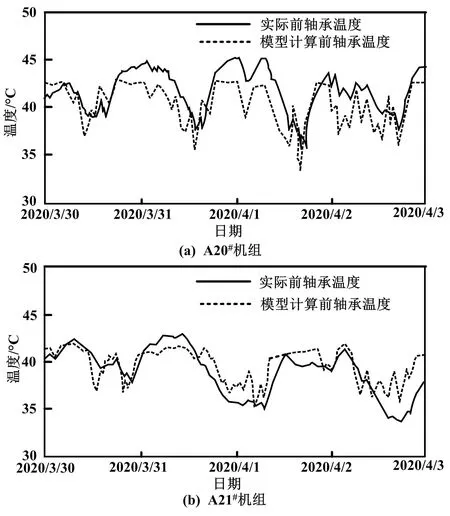

采用10 min颗粒度SCADA数据,设置时间间隔s为3 h,RG取3 h内发电机平均转速,TE取3 h内机舱平均温度。采用某风场A20#、A21#风电机组2020年3月29日之前60日内数据作为训练数据,采用Levenberg-Marquardt(LM)法[6]寻求最优的u1~u10值,并以得到训练数据之后6日的数据作为测试数据。

A20#、A21#机组均在2020年1月进行了前轴承润滑油添加置换。在2020年3月20日前,机组长时间满发时的前轴承温度在50 ℃以下,而A20#、A21#机组每5日函数f()计算的轴承温度均值和实际温度不存在明显差异。由此可以推断机组轴承状态良好。

A20#和A21#发电机轴承温度和如图2所示。

图2 A20#和A21#机组发电机前轴承温度Fig.2 A20# and A21# unit generator front bearing temperature

从2020年3月20日开始,A20#机组的轴承实际温度长时间高于函数f()计算值。因此,在2020年4月27日分别采集A20#、A21#机组的前轴承润滑油进行检测。A20#机组前轴承润滑油呈现黑红色,含铁量为14 875 mg/kg。A21#机组前轴承润滑油铁含量为524 mg/kg。根据检测报告结论,A20#机组前轴承存在滚动体、滚道磨损或腐蚀及粉尘污染。但由于机组在质保期内,因此只进行了加强监测。从2020年4月27日到2020年5月23日,A20#机组前轴承温度最高温度逐渐升至72 ℃,经过返厂拆解发现A20#机组前轴承存在偏心且磨损严重。

由图2可知,通过对比发电机真实轴承温度和函数f()计算结果,能够在一定程度上发现轴承状态异常。但在实际工作中,由于风速的波动造成的参数差异[7]、故障风机样本数量较少、需要监测的风机设备数量多等因素,使得逐一比对发现问题的工作量巨大,难以实际应用。故本文引入机器学习技术,以提高状态监测的实时性、准确性,并尽可能在故障早期识别出轴承状态异常。

2 胶囊网络

针对风电机组发电机轴承的状态识别任务中,由于识别对象为源自机组温度和转速传感器信息组成的多个向量,且故障样本由于设备损坏概率低,正负样本不均衡。所以卷积神经网络(convolutional neural network,CNN)、长短期记忆人工神经网络(long and short term memory,LSTM)这类神经网络在处理这类任务时,存在训练集不足、难以识别输入向量间关系等困难[8-9]。胶囊网络作为识别模型,是2017年由Hinton等[10]提出的一种新型神经网络。胶囊网络的特征提取方式、结构特点和轴承状态识别任务间有很好的契合度。

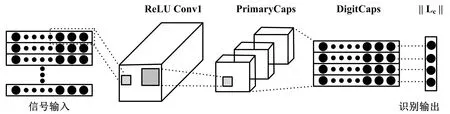

胶囊网络模型如图3所示。

图3 胶囊网络模型Fig.3 Capsule network model

胶囊网络结构和文献[7]保持一致,仅在卷积核的大小、卷积方式、输出特征向量数量上有所区别。胶囊网络和CNN最大的不同就是取消了池化层,采用了胶囊层。这将避免输入向量的空间特征丢失,同时使神经网络感知输入向量间的空间位置关系。这也是胶囊网络作为识别模型的优势所在。

由于Hinton设计了独特的胶囊神经元,使胶囊网络能够感知输入向量空间位置。这与其他神经网络使用的标量神经元、向量神经元具有明显的差异。

胶囊神经元的输入不是标量的集合,而是一组向量的集合。因此,在模型训练得到的权重中,实际上包含了能够提取输入向量和向量间空间位置关系的“知识”。CNN、递归神经网络(recurrent neural network,RNN)由于使用的神经元处理的是标量神经元,难以提取输入向量和向量间的位置关系。它们获得的模型权重往往能够识别输入信号的不同“部分”特征,而对输入信号不同“部分”特征之间的“角度”等位置关系[11]。

针对发电机轴承信号输入源是表征设备时间域上的特征向量。特征向量在不同位置表现设备不同时间上的状态。因此,本文选择能够识别输入向量间空间位置信息的胶囊网络,并将其作为识别模型。

3 模型的训练和试验验证

3.1 样本数据源

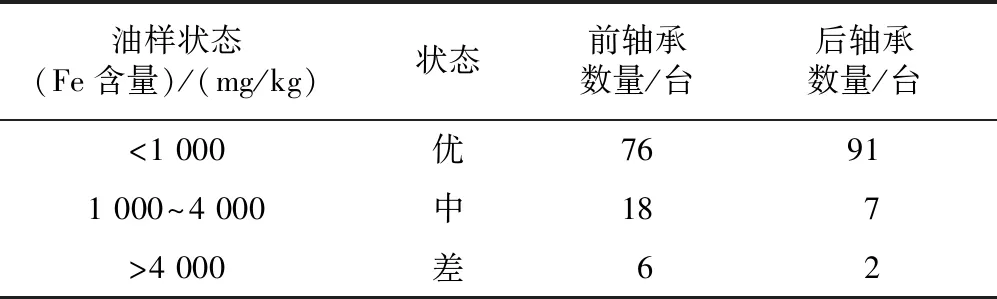

本试验选取西南某风场共100台同型号风机2020年度运行数据作为数据源。该风场在2019年10~12月对风场全部机组轴承润滑油进行加注,并在2020年4~6月对风场全部机组进行油样送检。风电机组的轴承状态如表1所示。

表1 风电机组的轴承状态Tab.1 Bearing condition of wind turbine

3.2 样本数据集预处理

①选取前轴承状态为优机组、时间为送检前20日内颗粒度为10 min的运行数据(包括发电机转速R、机舱温度TE、前轴承温度传感器1#TG1、前轴承温度传感器2#TG2),并随机选择2个任意连续的4日作为正常状态下样本,共得152个正常样本。

②选择前轴承状态为中机组的送检前20日运行数据,每4日数据作为1个样本,每台机组可得5个样本,共90个重点监测状态样本。

③选择前轴承状态为差机组的送检前28日运行数据,每4日数据作为1个样本,每台机组可得7个样本,共42个损伤样本状态样本。

④选取存在轴承温度传感器异常(温度突增、静止、传感器温度过大等)4日数据,共36个。

⑤对320个样本,首先,选取其开始时间之前60日运行数据,寻求发电机轴承温度的动态模型函数f()的最优参数;然后,利用该模型计算样本区间内机组轴承温度,将真实轴承温度TG减去模型计算值得到1#传感器的Tdiff1和2#传感器的Tdiff2;最后将TG1、Tdiff1、TG2、Tdiff2、R、TE分别归一化后组成的输入矩阵Vinput。将320个样本随机分为训练集样本220个、测试集样本100个。

使用相同方法获得发电机后轴承样本160个(油样正常样本70个、中等样本35个、严重样本14个、传感器异常41个)。其中,110个样本作为训练集,50个样本作为训练集。

3.3 模型训练和试验结果

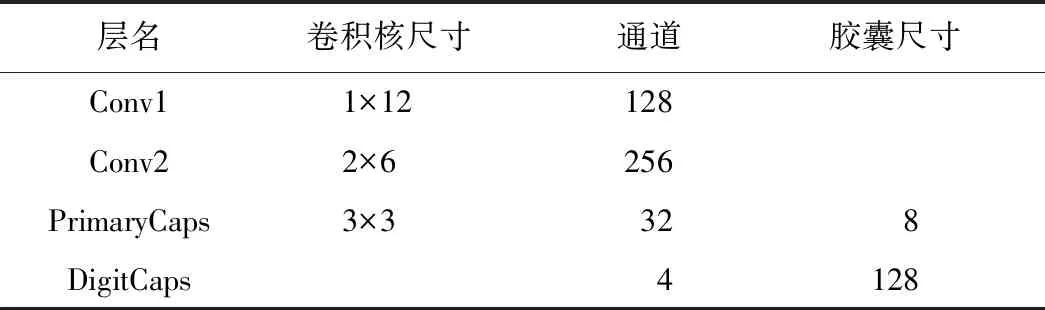

本文采用Keras框架搭建神经网络,设初始权重Glorot均匀分布、学习率为0.001、迭代次数为5 000、前轴承网络模型设置处理数据的batch_size为220、后轴承为batch_size为70。胶囊网络结构如表2所示。

表2 胶囊网络结构Tab.2 Capsule network structure

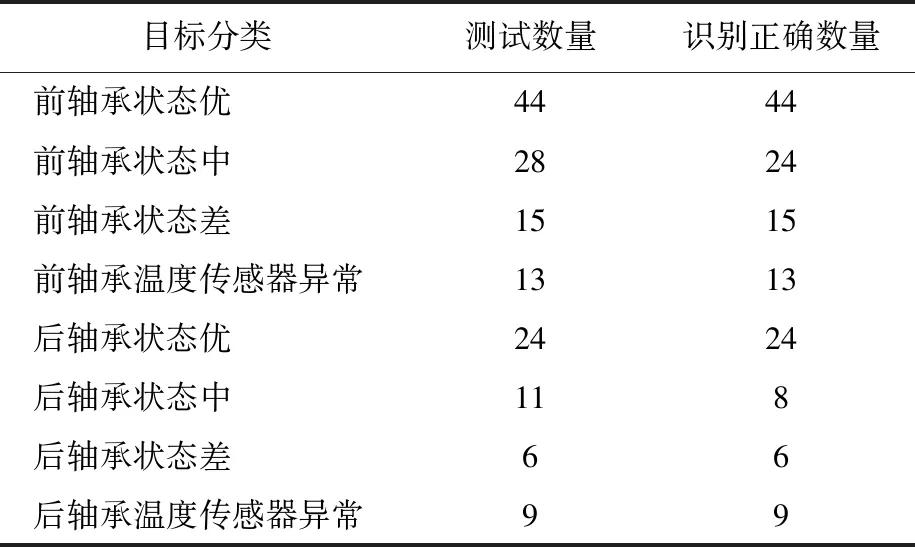

首先,将样本输入胶囊网络中。其中,首层卷积核大小为1×12,次层卷积核大小为2×6。这是由于输入矩阵Vinput的尺寸为6×576,即矩阵不同列表示4天内不同时刻的数据。因此,尽可能宽的卷积核能够提取较长时间段内的特征信息,以防止卷积核只提取输入信息和局部特征。取训练后loss稳定收敛的胶囊网络横型作为最终训练结果。胶囊模型对轴承的识别结果如表3所示。

表3 胶囊网络对轴承的识别结果Tab.3 Recognition results of bearings by capsule network

如表3所示:除了轴承状态为中(即油样检测结果为Fe含量1 000~4 000 mg/kg)的样本出现识别错误,其他状态下全部识别正确。这是因为轴承状态为中的其轴承温度状态变化较小,识别难度相对较大。

使用CNN、反向传播(back proporgation,BP)神经网络、支持向量机(support vector machine,SVM)对3.2节的测试集1(即前后轴承测试集合并)进行识别,并按照3.1节数据预处理方式建立不含发电机轴承温度的动态模型计算参数Tdiff1、Tdiff2的测试集2(前后轴承集合并)。同时,选取北方某2014年投运的2.0 MW风电场(52台),按照3.2节方法预处理后组成数据集3。由于该风场机组发电机前轴承存在设计载荷不足的缺陷,自投运到2021年期间,因故障和缺陷更换了18台发电机,正样本和负样本均衡。对3个数据集进行测试,以验证胶囊网络和其他算法在均衡样本下的学习能力。

不同算法识别准确率如表4所示。

表4 不同算法识别准确率Tab.4 Different algorithm recognition accuracy %

表4所示的结果表明:提供轴承产热散热特征,能够有效提升机器学习算法识别轴承状态能力;同时,基于胶囊网络的模型能够在样本数量少且正负样本不均衡的数据前提下,更准确地识别风电机组发电机轴承状态。而在正负样本均衡的样本数量多的情况下,CNN和胶囊网络表现出较为一致的识别效果,BP神经网络和SVM则表现较差。

4 结论

为了对不具备振动监测功能的直驱式风电机组主轴承进行远程故障诊断和状态监测,通过传热学建立风电机组主轴承动态模型,提取设备的产热和散热状态特征,再结合风电机组运行状态组成状态矩阵,通过胶囊网络识别风电机组主轴承状态。通过试验,胶囊网络能够在正负样本不均衡的数据集下取得较高的诊断精度,为缺乏故障样本的风电场的直驱式机组主轴承的故障诊断提供参考。