水泥-硅微粉复合胶凝材料颗粒级配对其力学性能和孔结构的影响

2022-03-23程云虹孙晓惠杨四辉童柏强

程云虹,孙晓惠,杨四辉,童柏强

(东北大学 资源与土木工程学院,辽宁 沈阳 110819)

0 引 言

1824年,英国阿斯谱丁(J.Aspdin)发明了硅酸盐水泥,自此水泥在建筑行业得到了广泛的应用.目前,我国水泥的产量占据着世界首位,在众多建筑材料中,它也是用量最多的材料之一.但是水泥的生产会大量消耗自然资源,而且石灰石高温煅烧过程中会消耗大量的能源,同时释放大量的CO2和粉尘颗粒,严重污染了环境并对人类的生命安全造成威胁,因此找到一种可以有效取代水泥的材料是未来的研究趋势[1].

硅微粉本身是一种惰性掺合料,不参与水化反应,但是其作为辅助胶凝材料有增强胶凝材料性能的作用,这是因为硅微粉中的微细颗粒可以有效填充体系中的微小孔隙,增加体系的密实度[2-4].另外,Lawrence等[2]研究表明,惰性掺合料具有稀释效应和结晶成核效应,因此它可以促进水泥熟料的水化作用.Wang等[5]用硅微粉作为辅助胶凝材料部分替代水泥熟料,认为硅微粉虽是惰性材料,但是硅微粉的细度对水化程度影响很大,并且对水化产物和砂粒表面之间形成的界面区域的密实程度产生影响.

众多研究者发现,在水泥熟料中加入一种或多种微细粉时,不单单可以促进水泥熟料的水化,更主要的是水泥和微细粉混合体形成的一定级配可以有效地填充水泥石基体的孔隙,进而提高水泥基材料的性能[6-7].但目前存在的问题是复合胶凝材料颗粒级配的确定相对笼统,调配颗粒级配的方法及将其量化的研究较少.对于复合胶凝材料颗粒级配的研究思路主要包括两种[8]:一种是能发挥复合胶凝材料最佳工作性能的颗粒级配;另一种是符合理想筛析曲线的复合胶凝材料颗粒级配.本文基于第一种研究思路,提出了一种调配水泥-硅微粉复合胶凝材料的颗粒级配的方法,拟合出不同颗粒级配下的特征指数,研究不同特征指数对复合胶凝材料的力学性能和孔结构的影响,从而确定出能发挥复合胶凝材料最佳力学性能的颗粒级配.

1 模 拟

1.1 原材料与试验方法

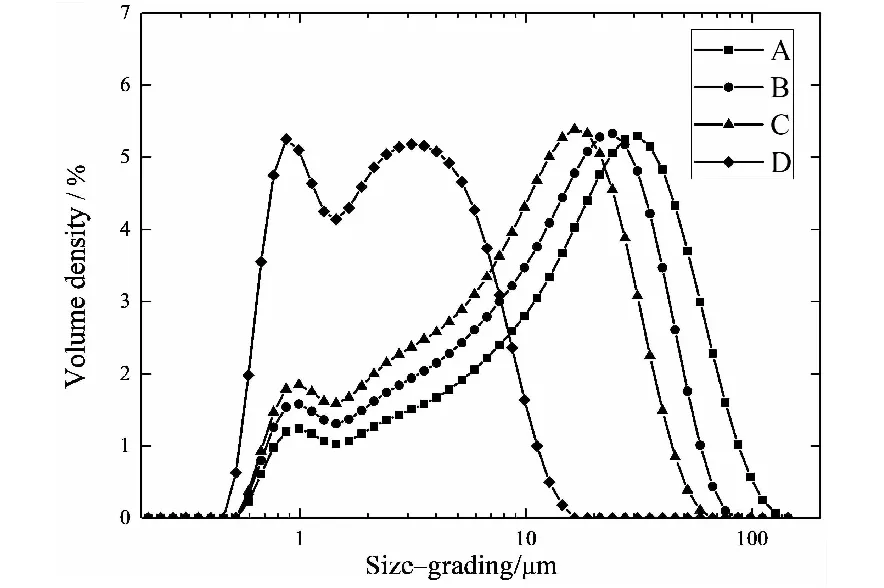

本试验采用原料为普通硅酸盐水泥P·O 42.5、中国ISO标准砂、硅微粉及自来水.硅微粉按比表面积分为四种:958 m2/kg、1 189 m2/kg、1 385 m2/kg和3 226 m2/kg,分别记作A、B、C、D.

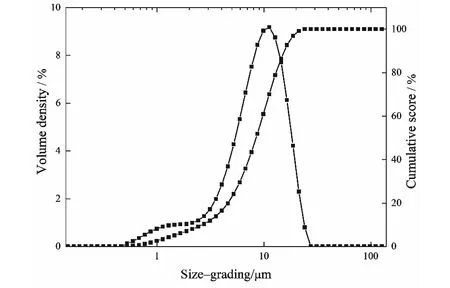

陈伟等[9]研究表明,如果硅微粉掺量超过15%,那么浆体流变性能的不利因素就会多于有利因素,其流变性能会低于纯水泥浆体,因此本试验选用硅微粉的掺量为15%.按照表1复合胶凝材料配合比,水胶比采用0.5,胶砂比为1∶3,制成尺寸为40 mm×40 mm×160 mm的胶砂试件,在标准养护室(温度为20±1 ℃,相对湿度不小于90%)养护24 h后脱模,放入温度为20±1 ℃的水中养护至规定龄期.根据《水泥胶砂强度检验方法(IOS法)》GB/T 17671-2020,分别测试7 d和28 d时胶砂试件的抗压强度和抗折强度.图1和图2分别是硅微粉和水泥的颗粒粒度分布曲线.

图1 硅微粉颗粒分布

图2 水泥颗粒分布

表1 复合胶凝材料的配合比设计

1.2 胶凝材料级配的调控

1.2.1 Fuller曲线

乔龄山[10]在国内最早介绍了Fuller曲线在水泥行业的应用,其研究表明:Fuller曲线最早是用于计算混凝土集料最理想级配的,后来Ulrich hinze等人研究发现,Fuller曲线还可以适用于胶凝材料颗粒级配的计算.目前,Fuller曲线是公认的最佳堆积密度的评价方法之一,其表达式为:

A=100×(d/D)n

(1)

式中:d为各分级筛孔尺寸或分级粒径,μm;n为特征指数,其中n=0.4为最理想筛析曲线;A为粒径d的筛析通过量,%;D为胶凝材料最大粒径,μm.在本研究中,复合胶凝材料的粒径基本都集中在51.8 μm以内,所以D取整为50 μm,即:

A=100×(d/50)n

(2)

1.2.2 试验方案设计

根据四种硅微粉和水泥粒径分布曲线,调配水泥-硅微粉复合胶凝材料的颗粒级配.试验采用胶凝材料之间的质量比为A∶B∶C∶D∶水泥=0.025∶0.025∶0.075∶0.025∶0.85,记作F组;F组中硅微粉A、B、C和D的混合体记为硅微粉G,即F组中的胶凝材料由水泥和硅微粉G两部分组成.GA-70和GA-50分别为硅微粉A取代硅微粉G的70%和50%;GB-70和GB-50分别为硅微粉B取代硅微粉G的70%和50%;GC-70、GC-50和GC-30分别为硅微粉C取代硅微粉G的70%、50%和30%;GD-30、GC-50、GD-70和GC-100分别为硅微粉D取代硅微粉G的30%、50%、70%和100%(具体如表1所示).

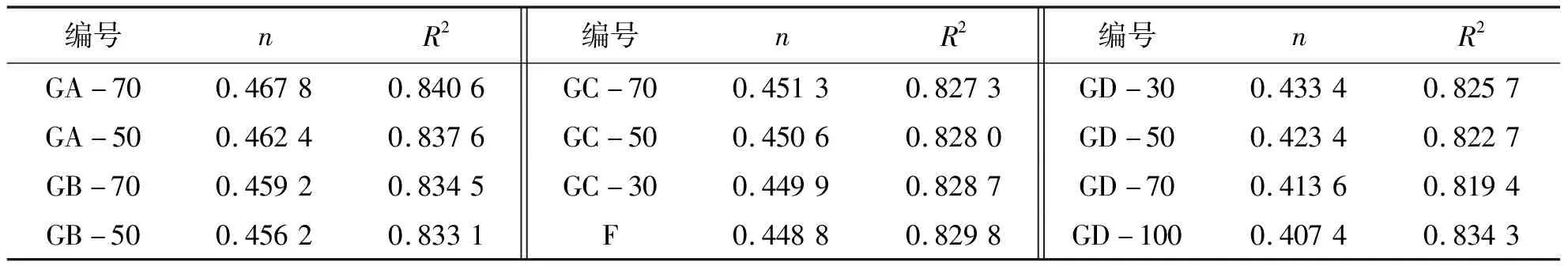

根据表1中胶凝材料的配合比及图1~图2中胶凝材料的粒度分布,经计算可以得到每一组颗粒的累计分布,计算结果如表2所示.

表2 复合胶凝材料颗粒的累计分

表3是基于公式(2)并用最小二乘法拟合表2中累计分布数据点而得到的特征指数n及相关系数R2.结果显示,粒径在50 μm内,体系中随着较细颗粒含量的增加,复合胶凝材料颗粒的特征指数在降低.

表3 基于Fuller曲线拟合的特征指数

1.3 PFC模拟颗粒的堆积分布特征

采用PFC2D软件模拟几种不同级配条件下颗粒的堆积分布特征,以便直观地描述其颗粒分布情况.

由图3可以看出,随着特征指数的减小,颗粒堆积产生的大孔隙数量逐渐减少;同时随着特征指数的减小,水泥-硅微粉复合胶凝材料颗粒的分散均匀性越来越好,结构也越来越致密.

(a)GA-70(n=0.467 8) (b)GD-30(n=0.433 4) (c)GD-70(n=0.413 6) (d)GD-100(n=0.407 4)

2 验 证

2.1 不同特征指数下胶砂强度变化规律

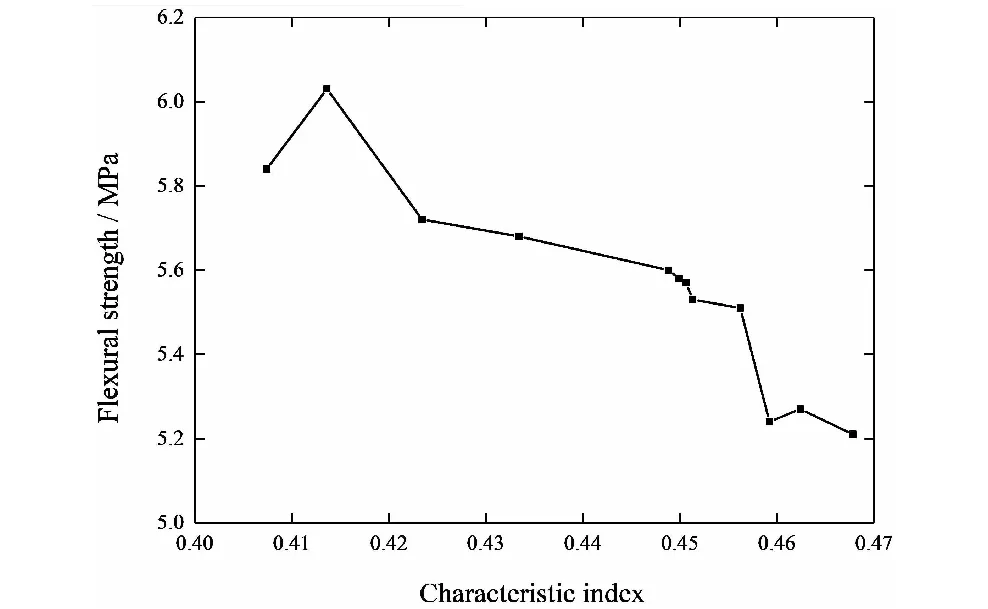

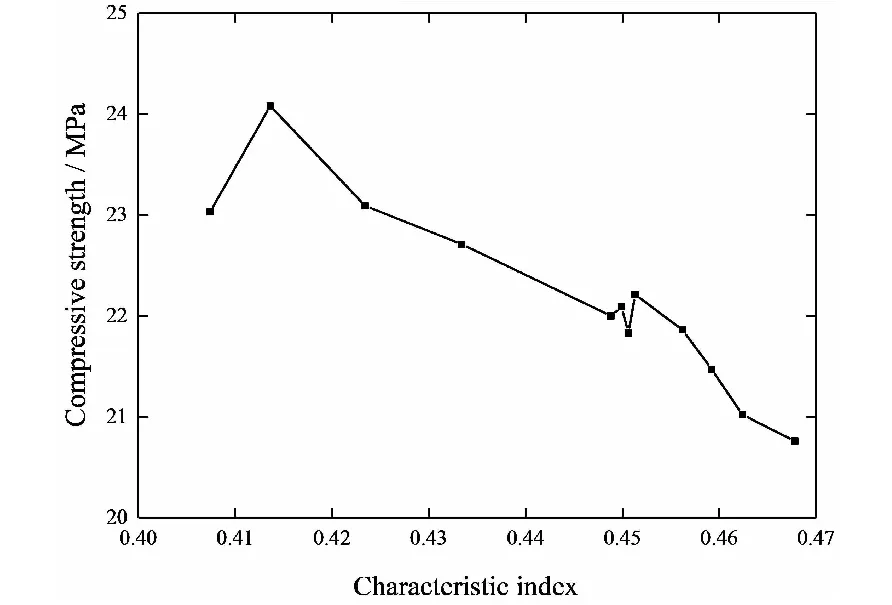

按照表1配合比进行水泥-硅微粉复合胶凝材料胶砂强度试验,由图4可知,7 d时抗折强度的最大值所对应的n为0.413 6,相比于n=0.407 4,抗折强度提升了3.3%,并且之后随着n的增大,抗折强度逐渐降低.由图5可知,依然是特征指数为0.413 6时抗压强度最大,随着n的增大,抗压强度明显降低,n为0.467 8的抗压强度相对于0.413 6降低了13.6%.造成这种现象的原因,一方面是本文采用的硅微粉属于惰性矿物掺合料,在早期水泥水化过程中,主要起物理填充作用和结晶成核作用,随着特征指数的减小(1 μm~10 μm的硅微粉颗粒增多),硅微粉颗粒可以更好地填充水泥颗粒间的缝隙;另一方面,水泥用量保持不变,硅微粉细颗粒的增加会增大需水量,相当于减少了水胶比,这些都会在一定程度上提高其强度.但是随着体系中的超细粉体(复合胶凝材料颗粒粒径≤2 μm)的增加,颗粒间的范德华引力会远远超过重力,颗粒间的团聚效应会越来越显著,粒子一旦发生团聚就很难完全分散[11],也就是说水泥-硅微粉复合胶凝材料颗粒级配存在一个最佳特征值,当n小于0.413 6时颗粒间的团聚效应可能超过了其产生的有利因素,即n=0.407 4时的强度开始降低.试验结果说明水泥-硅微粉复合胶凝材料最大颗粒粒径控制在50 μm内,并且在n为0.413 6、7 d时的复合胶凝材料可以达到最佳性能状态.

图4 7 d时抗折强度曲线

图5 7 d时抗压强度曲线

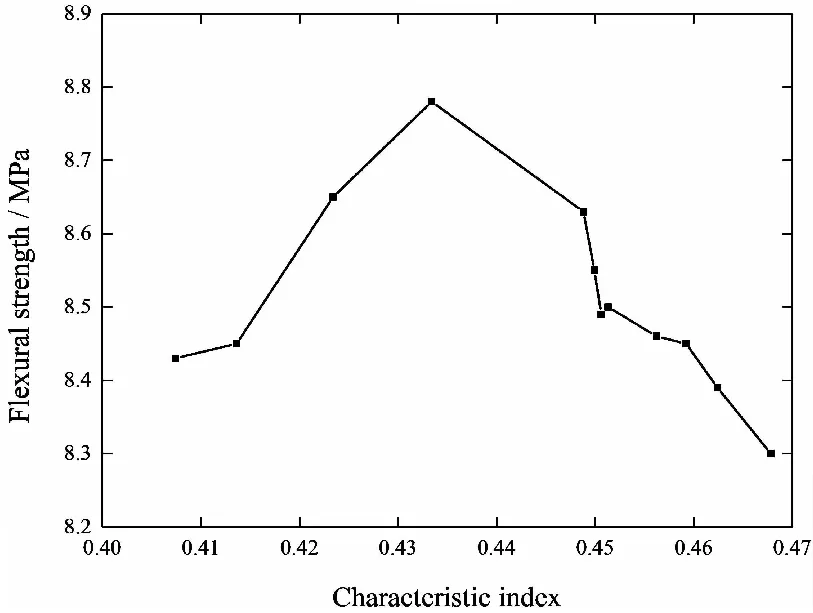

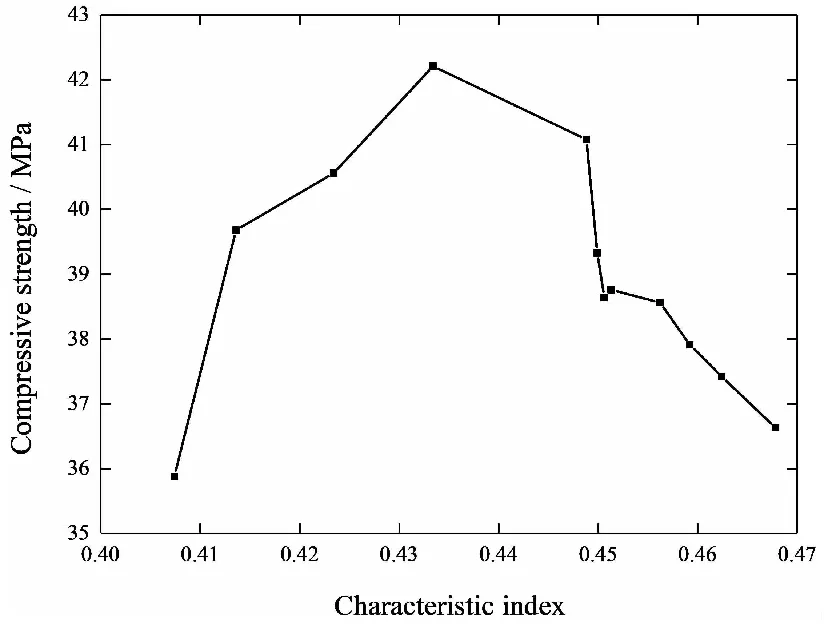

由图6和图7可知,在28 d时,随着n的增加,抗折强度和抗压强度先升高后降低;抗折强度和抗压强度的极值点对应的n值均为0.433 4.原因可能是,在28 d时,颗粒的填充效应和团聚效应相互制约,当n小于0.433 4时,颗粒填充效应产生的有利影响不再大于团聚效应产生的不利影响,所以强度曲线出现转折点.与7 d时的强度曲线相比,28 d时强度的极值点发生了明显的变化,可能是因为7 d之后,水泥熟料的继续水化导致强度增长,也就是说,体系中未水化水泥熟料的水化程度决定了强度的增长.n由小到大,28 d时的抗压强度相对于7 d时的抗压强度分别增长了12.85、15.20、17.47、19.50(n=0.433 4)、19.08、17.24、16.81、16.55、16.70、16.44、16.40和15.87(单位为MPa).这说明n在大于0.433 4区段,n的降低,有利于促进水泥的水化;然而,随着硅微粉中细颗粒的继续增加,硅微粉对水的吸附能力逐渐增强(即体系中的自由水数量逐渐减少),而且超细粉体的增加会产生越来越明显的团聚效应,这导致更多的未水化水泥熟料被包裹,被包裹的未水化水泥熟料颗粒很难与水接触发生反应,即当n小于0.433 4时,硅微粉细颗粒对水泥水化产生的不利因素会超过有利因素,从而导致强度的极值点发生改变.因此,在28 d、n为0.433 4时,水泥-硅微粉复合胶凝材料填充效应和水化作用的综合效应达到最佳状态.

图6 28 d时抗折强度曲线

图7 28 d时抗压强度曲线

2.2 不同特征指数下孔结构变化规律

吸水动力学法是一种无损检测法,具有操作容易、设备简易的特点.供吸水动力学法测定孔结构参数的试件一般取边长≥70 mm的立方试块.本文水泥-硅微粉复合胶凝材料硬化浆体成型尺寸为70.7 mm×70.7 mm×70.7 mm,成型24 h后脱模,在标准条件下养护至规定龄期,采用吸水动力学法中的间断法来检测硬化浆体的孔结构参数[12-13].表达式如下所示:

Wt=Wmax(1-e-λtα)

(3)

式中:λ为毛细孔的平均孔径;α为孔径均匀性系数(0<α≤1),α越大,表明孔径分布越均匀;Wt为t时刻材料的吸水率;Wmax为材料的最大吸水率(24 h材料吸水率可达90%以上),当t=1 h时,Wt=Wmax(1-e-λ),即可确定λ值.

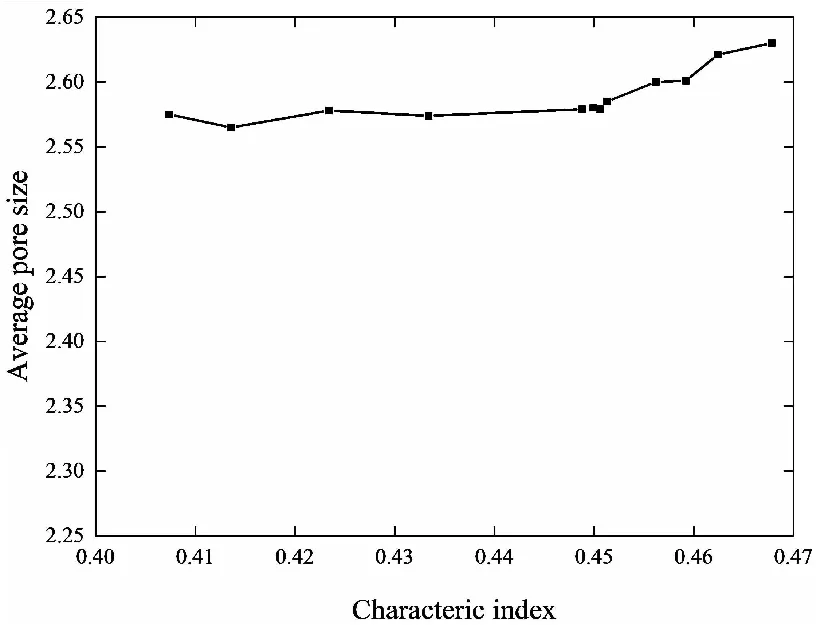

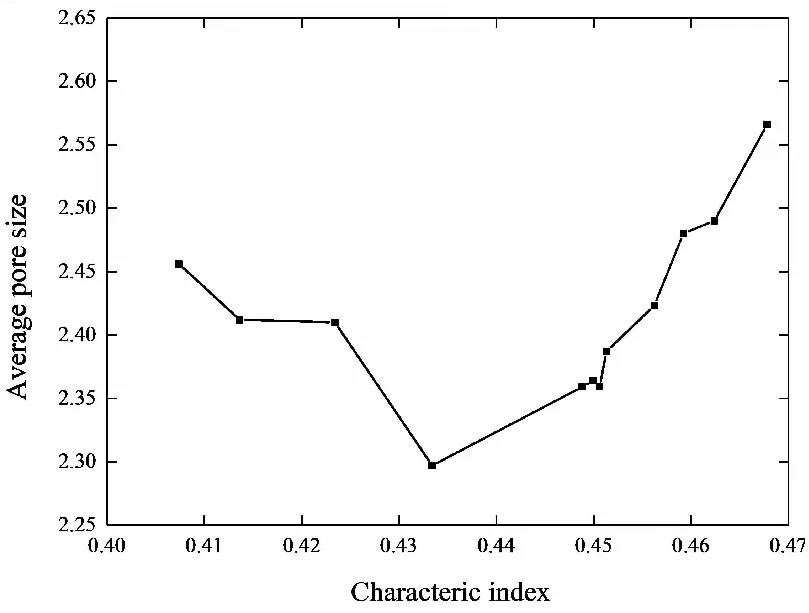

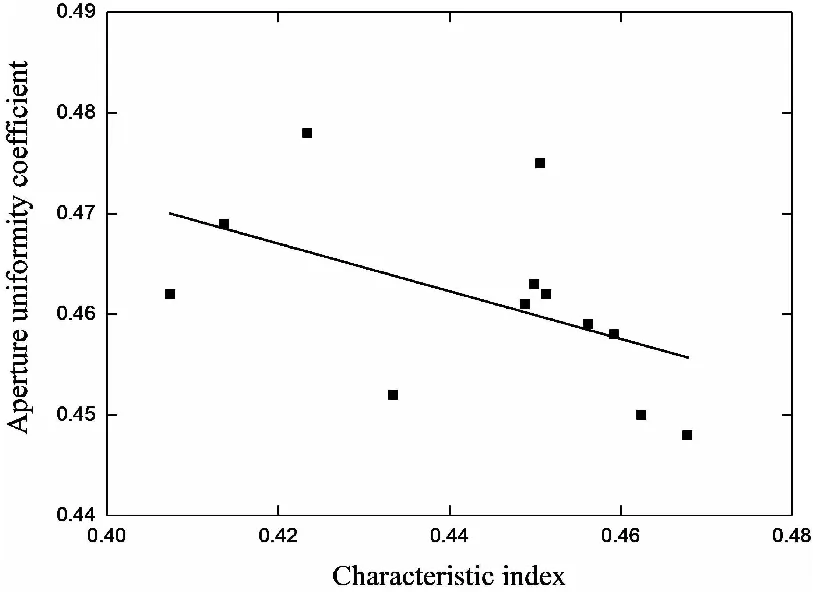

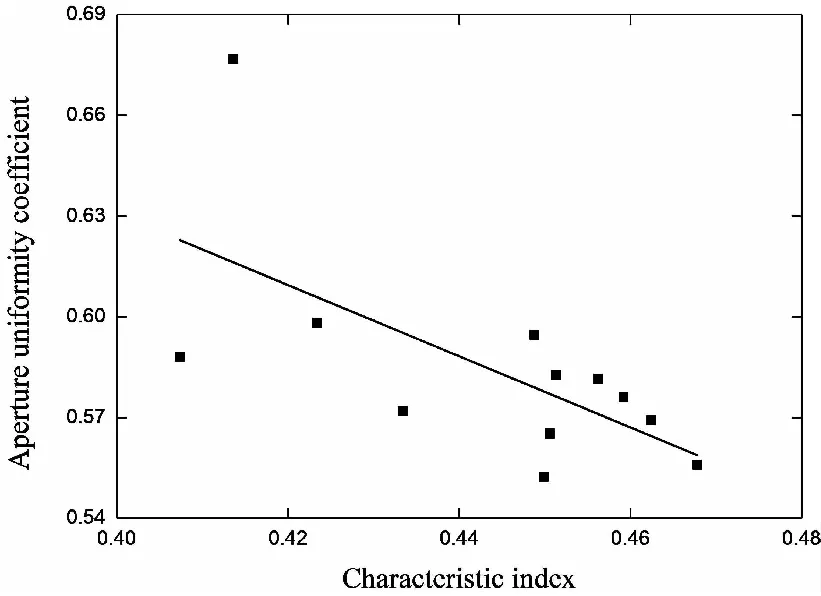

孔结构是复合胶凝材料硬化浆体的重要结构特征.如图8所示,7 d时,特征指数在0.413 6~0.467 8范围内,对应的平均孔径逐渐增大,其中0.413 6时平均孔径最小.如图9所示,28 d时的平均孔径随着特征指数的增加先减小后增加,且变化效果明显,其中特征指数为0.433 4时,平均孔径最小.7 d和28 d平均孔径的变化规律很好地印证了强度的变化规律,即平均孔径越小,对应的强度越大.由图10~图11所示,孔径的均匀性系数数值相对离散,但总的趋势与特征指数呈负相关性;随着特征指数的减小,孔径大小趋于单一化,复合胶凝材料硬化浆体孔隙的分散均匀性变好.

图8 7 d时的平均孔径

图9 28 d时的平均孔径

图10 7 d时孔均匀性系数

图11 28 d时孔均匀性系数

我国混凝土专家吴中伟院士[14]根据孔径大小对水泥基材料产生的不同影响,将孔隙分为四个等级:无害孔(<20 nm)、少害孔(20~50 nm)、有害孔(50~200 nm)和多害孔(>200 nm).合理的选择复合胶凝材料颗粒级配的特征指数,会增加硬化浆体结构中无害孔和少害孔所占的比例,降低有害孔和多害孔的占比,从而改善水泥基材料的结构特征.

2.3 硬化复合胶凝材料浆体的显微形貌

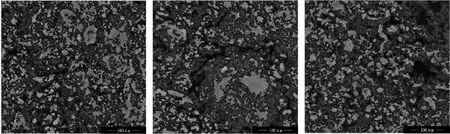

水泥-硅微粉复合胶凝材料浆体在标准条件下分别养护7 d和28 d,观察试样的背散射电子图像(放大1 000倍),利用Image-Pro plus 6.0软件对背散射图像进行灰度值分析,背散射图像灰度分布如图12~图13所示.背散射电子在原子序数较高的区域信号很强,所以图像上由亮到暗依次是未水化的水泥熟料、水化产物(C-S-H和C-H)、硅微粉和孔隙.与水泥相比,硅微粉主要的化学成分是SiO2,原子序数较低,在背散射图像上显示的亮度较暗[15].由图12可以看出,7 d龄期时硬化浆体的结构相对疏松,未水化的水泥和孔隙(黑色部分)的数量较多;图12(a)中的孔隙相对于图12(b)和图12(c)较少,微观结构相对密实,硅微粉的填充效应较为明显,这也印证了当n=0.413 6(GD-70)、7 d时复合胶凝材料的孔结构处于最佳状态.

(a)n=0.413 6 (b)n=0.433 4 (c)n=0.467 8

由图13可知,28 d龄期时,未水化水泥颗粒的数量明显减少,周围由水化产物和硅微粉颗粒包裹着;当n=0.433 4(GD-30)时,图13(b)和图13(c)相比,未水化的水泥颗粒的面积大大减少,而且相对于图13(a)和图13(c),图13(b)孔隙结构有了明显的改善,硬化浆体较为致密.以此可以推断,当硅微粉细颗粒数量超过一定程度时,对水泥水化的阻力反而增大.

(a)n=0.413 6 (b)n=0.433 4 (c)n=0.467 8

3 结 论

1)在水泥-硅微粉复合胶凝材料体系中,随着硅微粉细颗粒数量的增加,特征指数降低;PFC模拟直观可见,当n越靠近Fuller曲线(n=0.4),复合胶凝材料颗粒的分散均匀性越好,结构越致密.

2)当硅微粉掺量为15%,且复合胶凝材料体系的最大粒径控制在50 μm以内,7 d和28 d时,能充分发挥水泥-硅微粉复合胶凝材料性能,所对应的特征指数分别是0.413 6和0.433 4.

3)7 d和28 d龄期时,硅微粉与水泥在对应最佳特征指数(0.413 6和0.433 4)下形成的级配可以有效减小硬化浆体的平均孔径,孔径分布的均匀性与特征指数呈负相关性.其中,对力学性能起关键性作用的是平均孔径的大小.

4)通过SEM图可知,相比于28 d,7 d时硬化浆体结构比较疏松,当n=0.413 6时,孔结构相对较少且均匀.随着龄期的增加,28 d时未水化水泥熟料减少,当n=0.433 4时,水泥水化程度最高,结构最密实.

5)当n逐渐逼近Fuller曲线(n=0.4)时,水泥-硅微粉复合胶凝材料的力学性能和孔结构并不是越来越好,这是因为它们还要受到超细粉体产生的不利因素的制约.因此,水泥-硅微粉复合胶凝材料的最佳颗粒分布应是在充分发挥水泥活性和填充效应的基础上调控的,不同体系下的最佳特征指数应是一个相对值,并不是一成不变的.