基于PWM驱动的比例减压阀仿真分析

2022-03-23吴仁智杨家幸

吴仁智,周 凡,秦 磊,杨家幸

(同济大学 机械与能源工程学院, 上海 201804)

比例减压阀是工程液压机械动力系统中的重要元件,其功用是将输入电气信号转化为成比例的电磁力作用在阀芯上,与先导压力及弹簧力平衡,从而实现对出口压力的连续比例控制。脉冲宽度调制(pulse width modulation)驱动方式是通过改变有效脉冲宽度的方式形成不同大小的驱动电流[1-5],脉宽调制技术于1959年由Murtaugh首次应用在伺服阀上[6],因脉宽调制驱动方式具有效率高、鲁棒性好、应用简单等优点,在各种液压阀、泵与马达等的比例电磁线圈控制中得到广泛应用[7]。但在应用比例减压阀进行排量调节的电控泵驱动负载时常会出现压力波动现象[8-12],尤其是低温环境下。故本研究运用AMESim软件对比例减压阀进行建模与性能分析,为比例阀的设计与优化提供理论依据。

1 比例减压阀结构及PWM控制原理

1.1 比例减压阀结构与工作原理

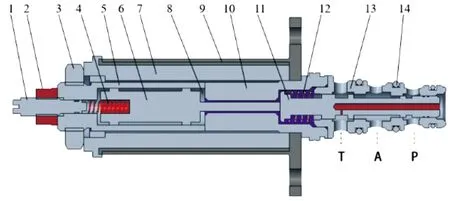

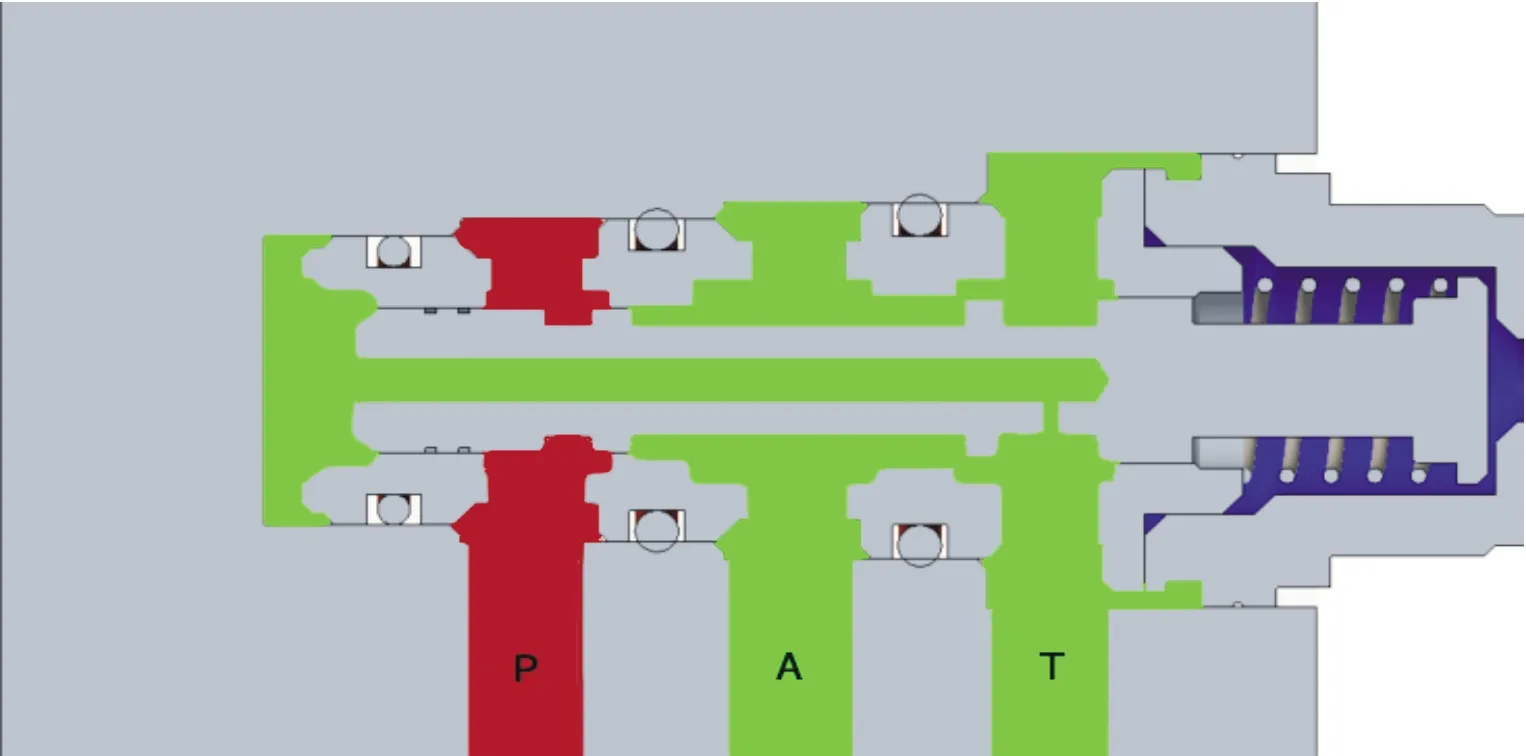

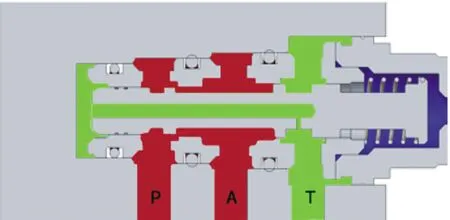

比例减压阀主要由阀体和比例电磁铁2部分组成(图1),其中阀体主要由阀芯、阀套、复位弹簧组成;比例电磁铁主要由壳体、衔铁、铁芯、隔磁环、线圈、导套、端盖、调节螺钉等组成。与比例减压阀相连的油路分别为一次压力口P、二次压力口A及回油口T。初始状态时,T口与A口相通,P口截止。在工程机械液压动力系统中,比例减压阀安装在主泵壳体上。它为主泵流量输出提供控制压力,通过改变其二次压力推动主泵斜盘倾角变化,比例减压阀未工作时与工作时的阀芯位置如图2、3所示。

1-调节螺钉;2-调节螺母;3-固定螺母;4-调节弹簧;5-硬磁体导套;6-衔铁;7-线圈;8-工作油隙;9-壳体;10-软磁体导套;11-阀芯;12-复位弹簧;13-阀套;14-密封圈

图1 比例减压阀结构示意图

图2 比例阀未工作时阀芯位置

图3 比例阀工作时阀芯位置

在线圈没有电气信号输入时,阀芯在复位弹簧的作用下处于左位,一次压力口P于阀芯阀套台阶配合处截止,二次压力口A与回油口T相通,此时比例减压阀输出压力为0。

线圈接收到驱动电气信号时,比例电磁铁产生与控制电流成比例的电磁力,衔铁克服复位弹簧的作用力推动阀芯运动。当阀芯的位移x=0.5 mm时,P至A口与A至T口恰均处于开闭转换状态,阀套的遮盖量为零。增大驱动电流,阀芯继续运动,使得P口与A口相通,A口与T口截止。

当阀芯上电磁力、弹簧力和P口与A口作用在阀芯上压力差达到平衡时,阀芯上有如下平衡方程:

Pa·(S2-S1)+FZ-F=0

(1)

式中:Pa为减压阀二次压力;S1为P至A口阀芯环面积;S2为A至T口阀芯环面积;FZ为复位弹簧作用力;F为衔铁推力。

复位弹簧的刚度非常小,通常在1 N/mm左右,仅起到复位作用。该比例减压阀的工作行程为2 mm,该弹簧力的大小相较于电磁力可以忽略不计。故从上式可以看出,比例减压阀工作时的二次压力取决于电磁力同两阀芯环面积差之比,当阀芯参数确定后,二次压力值大小与电磁力成正比。而根据比例电磁铁的电流-力特性,可知电磁力的大小与线圈电流值成正比,故通过调节输入电流大小,即可连续成比例地调节比例减压阀的二次压力。

1.2 PWM控制原理

脉冲宽度调制通过改变有效脉冲宽度获得不同大小的驱动电流,占空比指在一个脉冲循环中,通电时间占整个周期的比例。脉宽调制通常建立在恒定周期(频率)与稳定电压的前提下,利用简单开关在一个周期内的开关比率大小,可以实现对工作元件上电压平均值的控制,从而控制流经执行元件的电流大小。

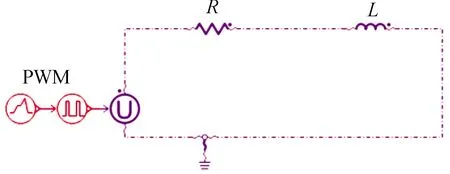

比例减压阀的输入等效回路如图4所示,其中电阻R和电感L分别为比例阀线圈的等效电阻和电感,电压源U输入PWM信号。

图4 脉宽调制输出比例阀的输入等效回路示意图

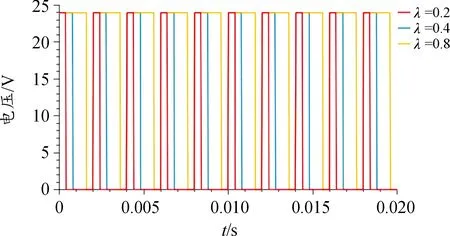

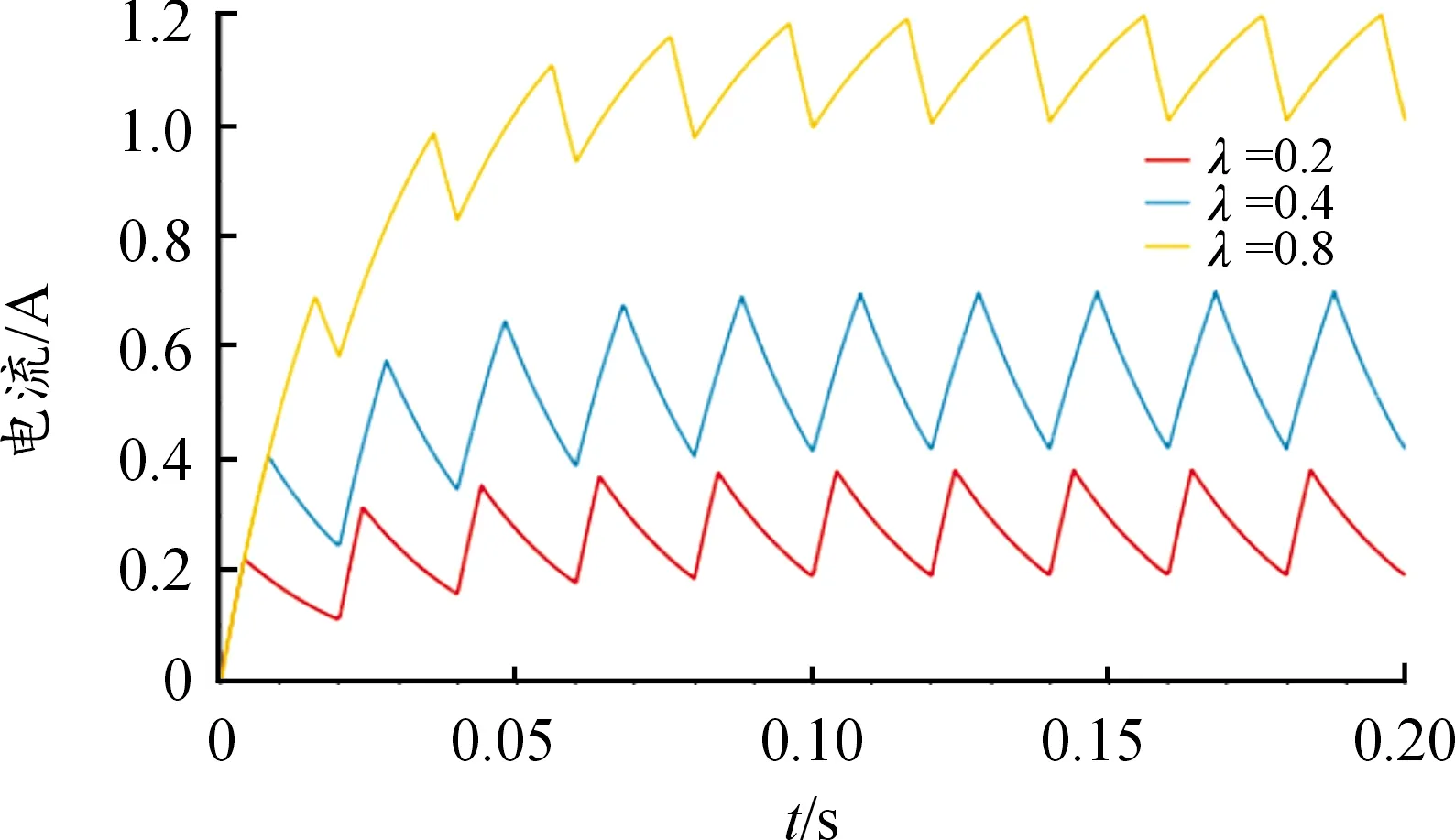

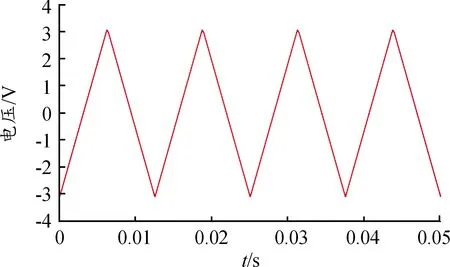

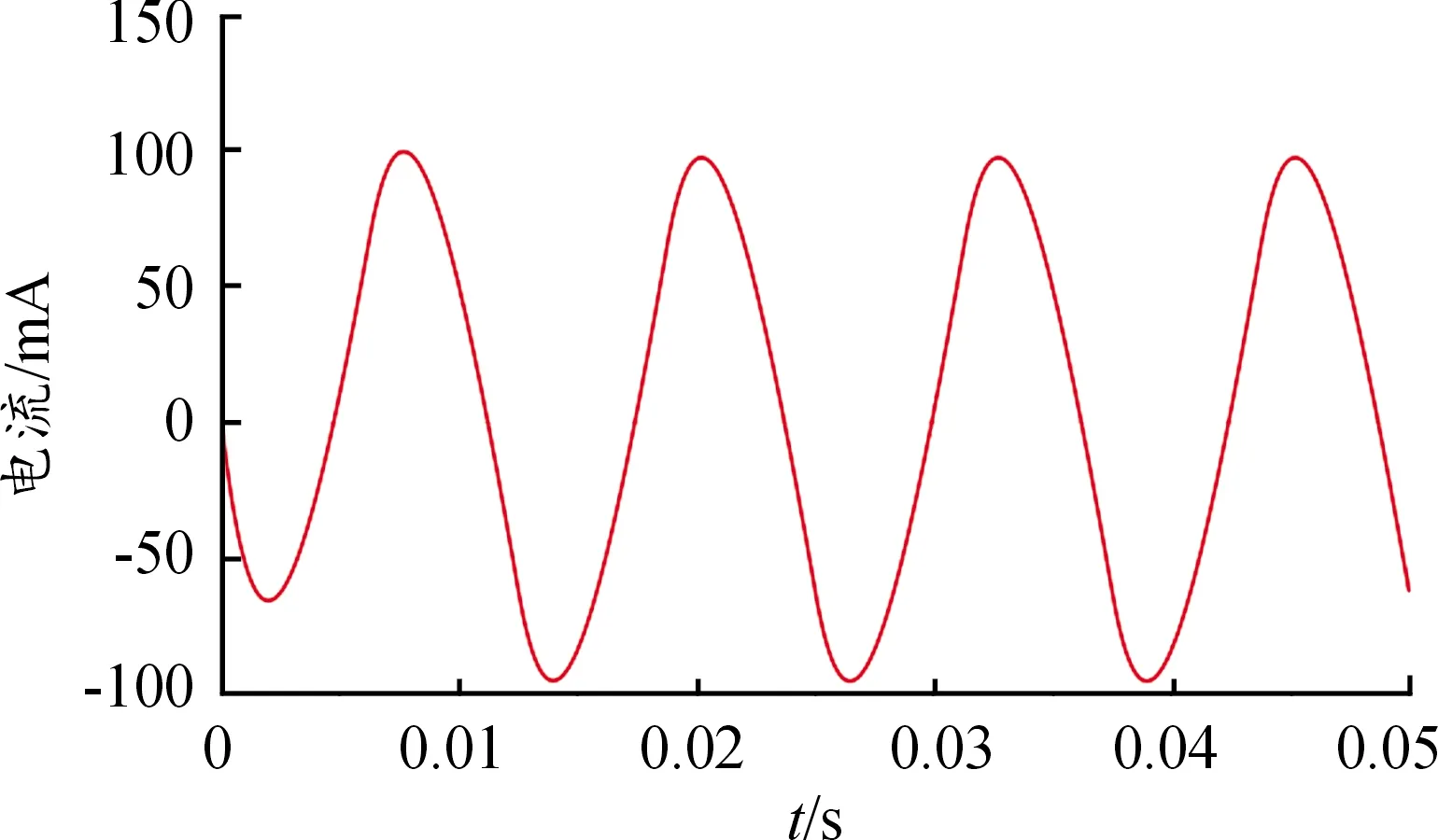

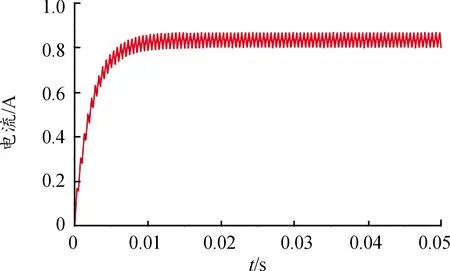

下面对幅值为24 V、频率为500 Hz的矩形方波进行脉宽调制,对PWM电压信号采用实时采样,根据奈奎斯特采样定理,采样频率必须大于采样信号频率带宽的2倍。但如果要保证采样出的信号波形不失真,正弦波的采样频率要大于信号频率带宽10倍,矩形波则要大于40倍,故在AMESim中设置采样频率为25 kHz,是采样信号频率的50倍。分别就占空比λ值为0.2、0.4、0.8进行测绘。图5是不同占空比的矩形波电压输出,图6为电路中内阻为17.5 Ω、电感为40 mH线圈中的电流波形图。

图5 PWM输出电压曲线

比例阀的线圈输入回路即为LR回路,根据基尔霍夫电压定律,该电路的微分方程为

(2)

由式(2)求解可得

(3)

式中:U为PWM输入电压;i为线圈电流;L为线圈电感;R为线圈电阻;τ为时间常数。

图6 PWM输出电流波形曲线

由表达式知,LR回路中的时间常数是标志回路暂态过程持续时间长短的特征量,也表现为对电流变化的阻碍作用,即τ的数值越大,电流的增长速度或减小速度越慢。线圈电阻影响稳态电流值大小,而线圈的电感则影响电流峰峰值的大小。

2 颤振信号

在比例减压阀工作的时候,由于外部负载的变化,常常需要通过改变电流大小来调节输出压力,阀芯的位置也将随之移动。但当阀芯从静止状态开始动作时,需要克服静摩擦力,这就产生了滞后现象[13],大大降低了比例减压阀的响应速度。解决办法是给阀芯叠加一个小幅高频振动信号,使其一直处于动摩擦状态[14],从而改善比例阀的动态响应特性。

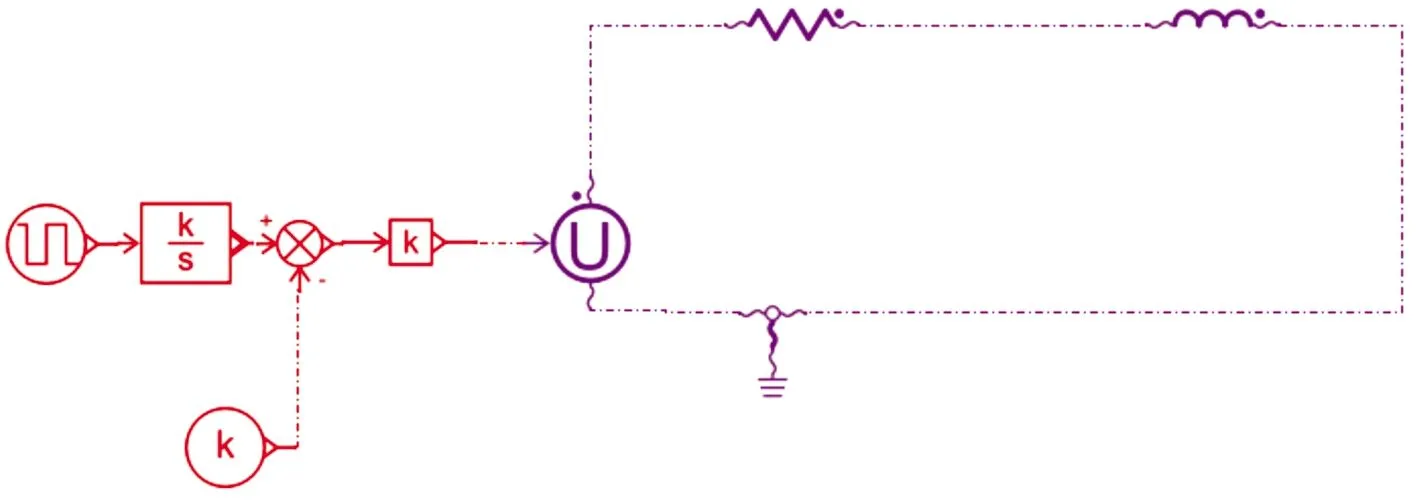

该比例阀的颤振信号为三角波,三角波可由矩形波的积分得到,为使三角波在与PWM矩形波叠加时不影响其输出电压的平均值,故对三角波进行整体平移,使之电压平均值为零,作用仅使得阀芯小幅振动而不改变其位移,三角波发生电路的仿真模型如图7所示。

图7 三角波发生电路仿真模型示意图

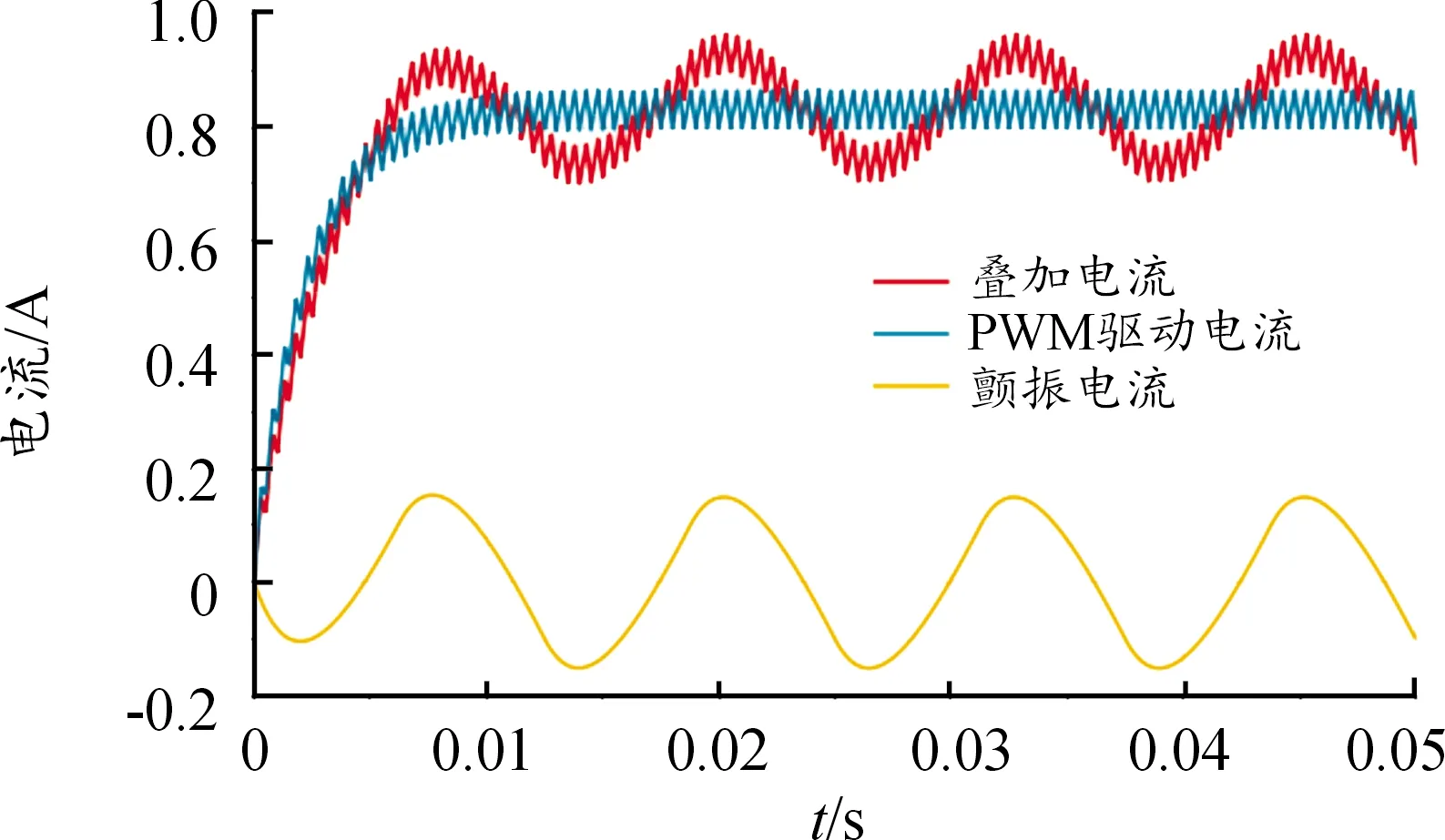

给定PWM电压信号为频率2 kHz,电压范围0~24 V,三角波产生电路线圈等效电阻17.5 Ω,电感40 mH。为获得峰值为200 mA的颤振电流,给定幅值[-5 V,5 V]、占空比50%和频率80 Hz的矩形波,对其进行积分、偏移并增益,得到的三角波及PWM驱动电波输出波形图如8~11所示。

图8 三角波电压曲线

图9 三角波电流曲线

图10 PWM电流波形曲线

图11 综合电流波形曲线

颤振三角波电压在频率f=80 Hz,电压峰-峰值Uff=10 V时,颤振电流的峰-峰值Iff=200 mA;频率为2 kHz的PWM电压信号,在占空比λ=0.6时,产生的平均电流Ip=800 mA;而颤振电流的平均值Ic=0 mA。

故当PWM与颤振三角波综合作用时,叠加电流的平均值大小不变,起到颤振作用的同时不会干扰PWM信号同线圈输出电磁力的比例关系。

3 仿真建模及结果分析

3.1 比例减压阀线圈电流-力特性测试

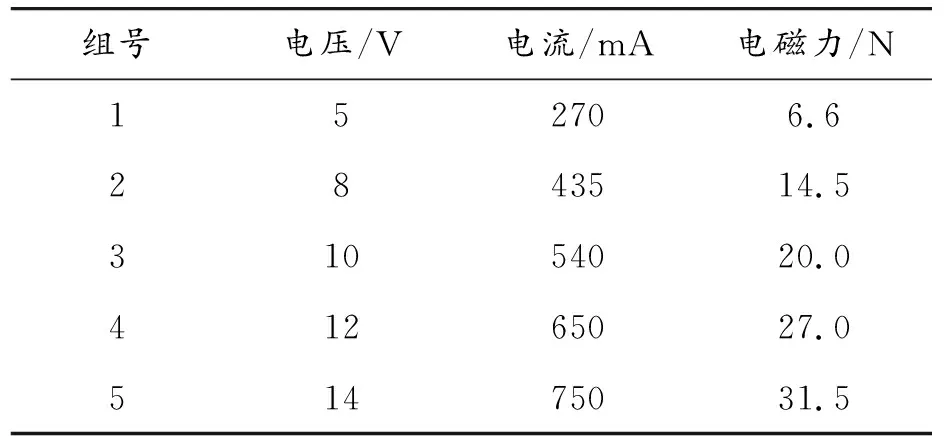

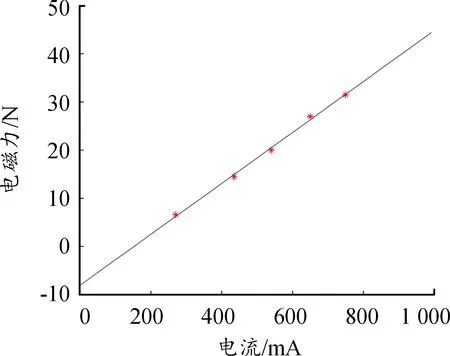

比例减压阀应具有良好的水平的位移-力特性,在电磁铁有效工作行程内,当线圈电流一定时,其输出力保持恒定,该比例电磁铁的有效工作行程为2 mm,假设其具有理想的位移-力特性,对其提供稳定的输入电流,运用测力计测出其对应电磁力输出大小,测出多组数据以拟合比例电磁铁的电流-力特性,为后续的仿真提供数据与验证。测得数据如表1。

在实验过程中发现,线圈的内阻因通电时间变长、温度上升而升高,导致相同电压下,输出电流会有所减小,输出电磁力也相应变小,考虑到工程实际应用过程中也会出现该现象,故不予处理,以贴近实际应用情况。

表1 线圈电流-力特性测试数据

根据比例电磁阀生产厂家所给的曲线如图12,比例减压阀在工作行程内的电流-力特性曲线为一直线,根据最小二乘法原理将其拟合成一条直线,求出直线方程为

F=0.052 9A-8.047 0

(4)

由于比例阀负开口的机械结构限制,使得其在工作过程中有死区,且阀芯工作行程存在限位,比例工作区的推荐电流范围为400~800 mA。

图12 电磁铁电流-力拟合曲线

3.2 比例减压阀仿真分析

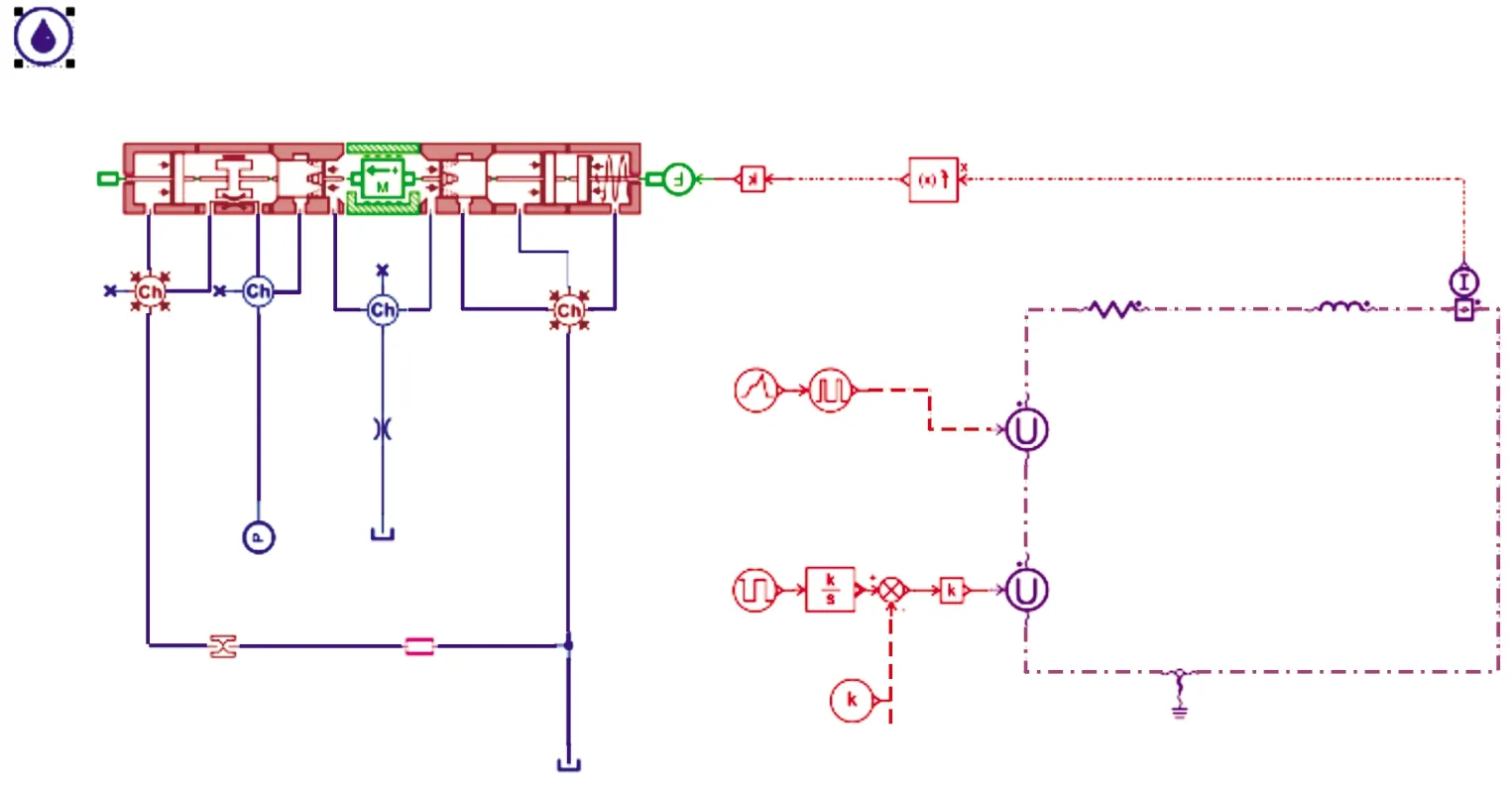

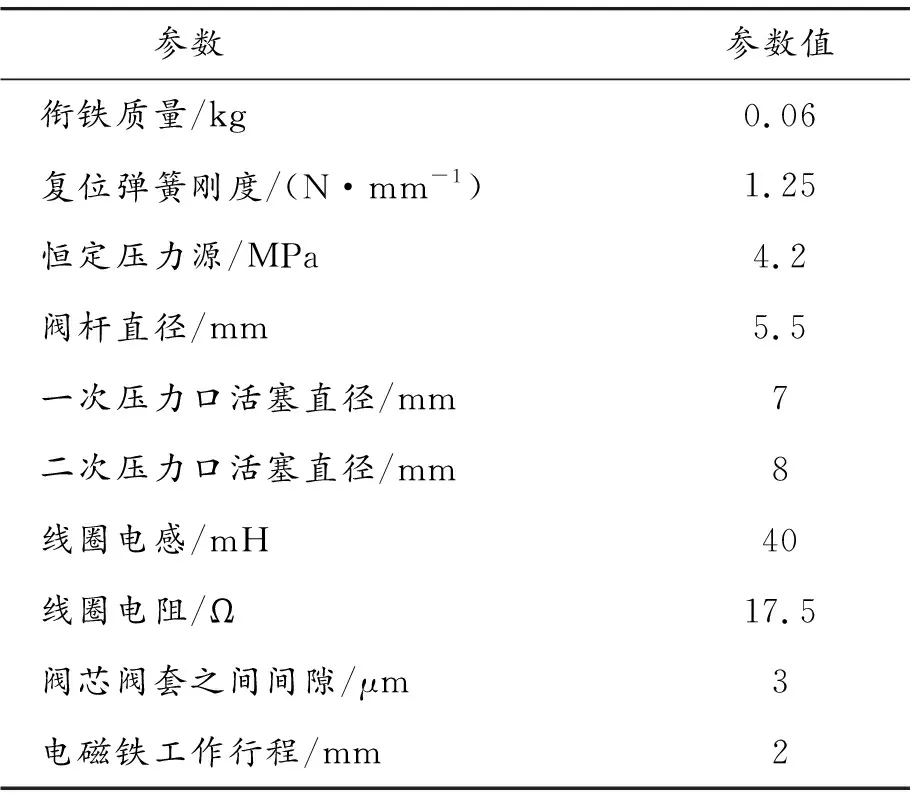

AMESim是一款由法国Imagine公司开发的电、液、机械、气系统建模、仿真及动力学分析软件,为用户提供了一个系统工程设计平台,可以建立多学科领域的系统数学模型[15],将实验测试中得到的I-F特性导入到AMESim中,比例线圈的位移-力特性假设为理想直线,将其作为AMESim中比例线圈的数据源,建立的比例减压阀仿真模型如图13所示,比例减压阀仿真模型的主要参数如表2所示。

图13 比例减压阀AMESim仿真模型

表2 比例减压阀仿真模型主要参数

输入的PWM信号与三角波颤振信号叠加后通入比例阀线圈等效回路,根据上文测得的比例阀线圈电流-力特性直线,将回路中的电流值转换为比例电磁铁的输出电磁力施加给衔铁,衔铁推动阀芯运动实现液压油路的开合。当PWM控制信号的占空比不同时,输出电磁力大小也随之改变,该电磁力同阀芯上的液压力平衡,从而实现比例阀的输出压力连续成比例的改变。

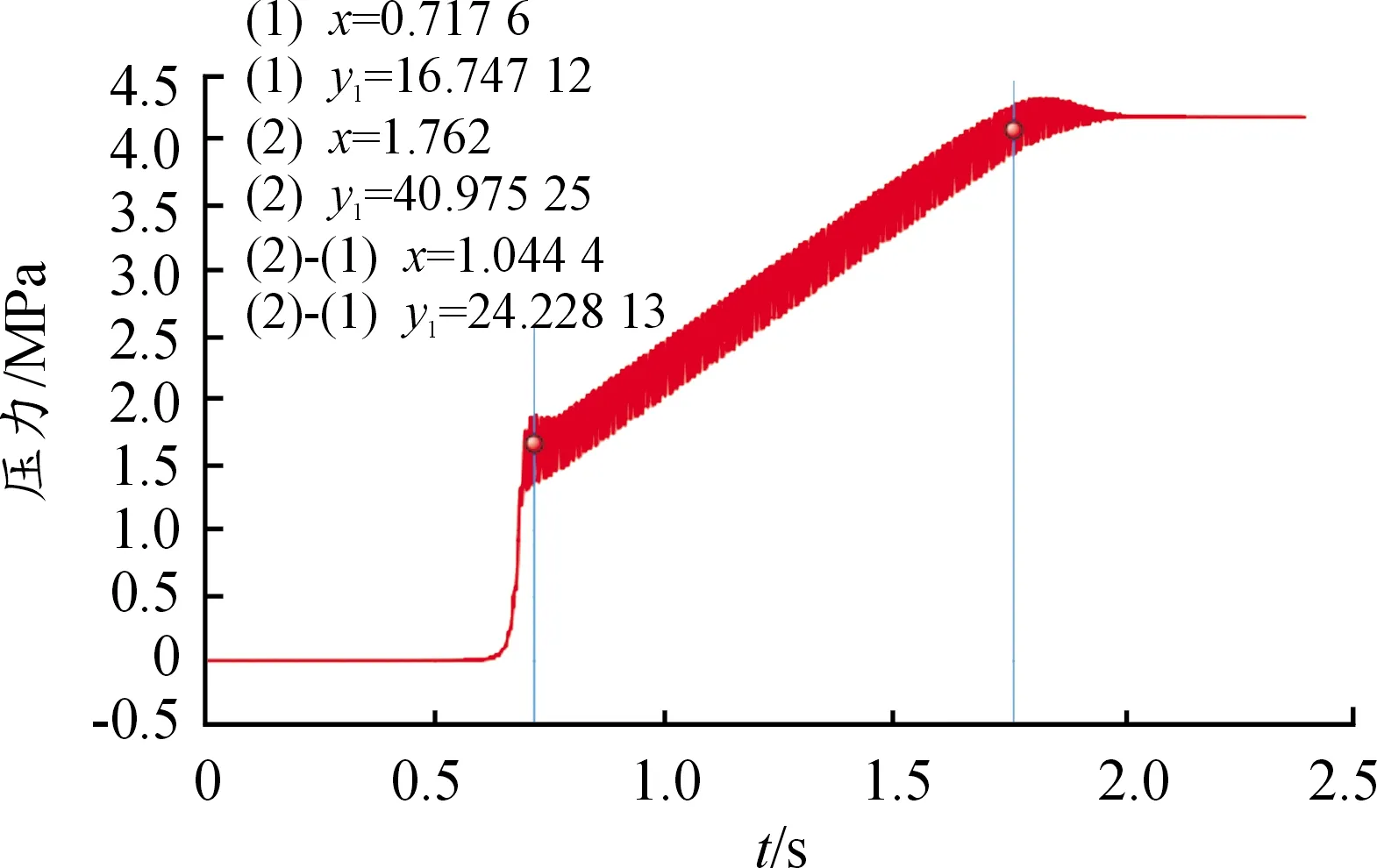

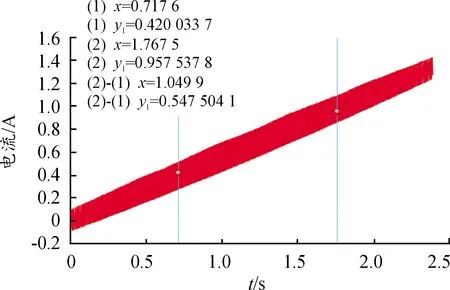

3.3 输入电流-输出压力特征分析

在比例减压阀仿真模型中,定义PWM驱动电流占空比[0,1],对应输出电流值大小[0,1.2 A],从而得到不同电流I下的对应输出压力特征曲线,如图14、15所示。在电流的上升过程中,输出压力基本同电流大小成正比关系。在电流施加至线圈时,输出压力有0.7 s左右的时延,原因是因为阀芯需要先调整负开口的位移才能使P、A口相通,在此之前,A、T口相通,输出压力为0。之后随着电流值的增大,输出压力随之增大,直至电流值达到1 000 mA左右,输出压力达到顶峰,数值等于恒定压力源压力42 bar。此时阀芯移至端点,P、A口开口达到最大,输出压力即为压力源压力,随后电流值继续增大,输出压力不变。在电流值突然变化时,因阀芯的快速移动,流量冲击会造成转折点处出现一个较大的冲击压力。

图14 比例减压阀输出压力曲线

图15 比例减压阀输入电流曲线

从图中可看出,要想获得较好的电流-输出压力特性,须对比例减压阀的工作电流范围加以限制。

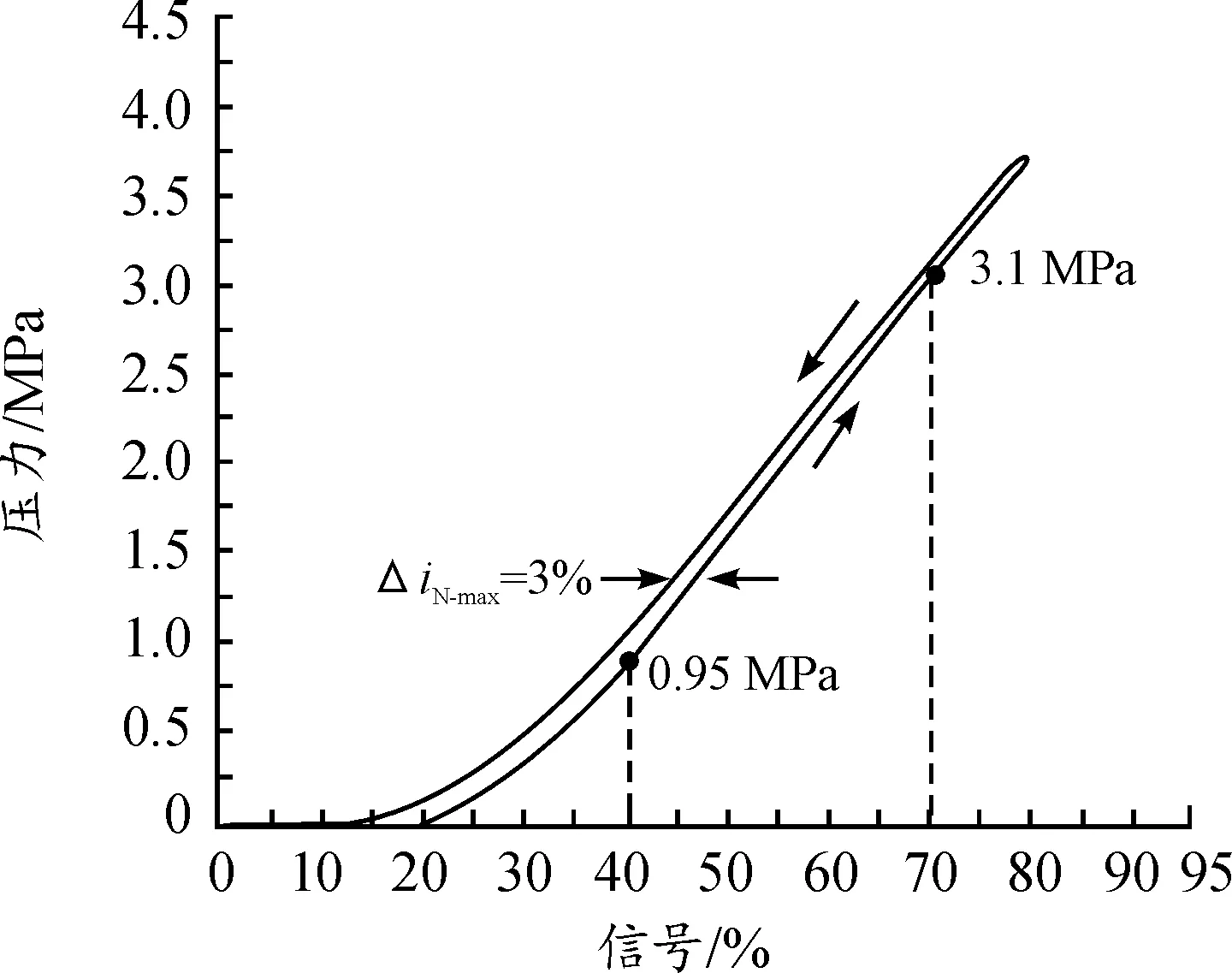

结合厂家比例减压阀电流-二次压力测试曲线图(图16)与仿真数据可知,最佳的线性工作区应处于[400 mA,750 mA]范围。

图16 厂家比例减压阀电流-二次压力测试曲线

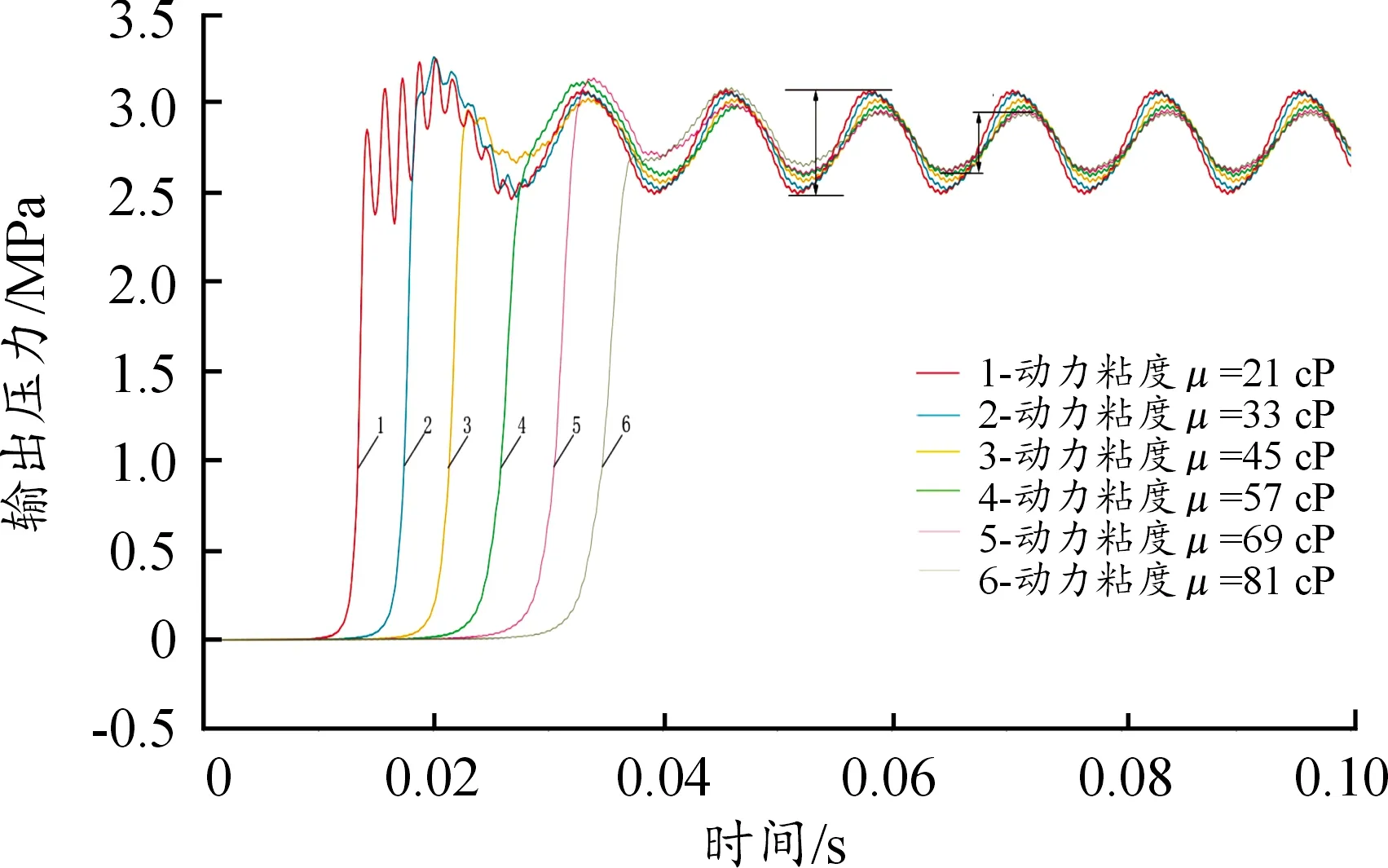

3.4 输出压力-黏度特性分析

随着液压系统对控制精度要求及功率的不断提高,液压系统的发热问题越来越受到关注。液压系统温度过高会导致油液的黏度显著下降,增加系统的内泄漏量[16]。本节通过探究比例减压阀的黏度对其输出压力的影响,从而评价比例减压阀在高温与低温环境下的工作性能表现。

图17为给定电流信号为650 mA条件下,比例减压阀在油液黏度变化时的输出压力曲线。从图中可以看出,黏度对于输出压力的响应时间及稳态的波动值具有较大影响。油液的动力黏度越大,其输出压力响应延迟滞后时间越长。而油液的动力黏度减少,则会导致输出压力的波动程度加剧,如油液的绝对黏度μ=21cp时,比例阀输出压力稳态脉动峰峰值可达0.6 MPa,当油液的黏度继续减少时,输出压力脉动程度则会更加剧烈,比例减压阀出口压力为主泵先导压力,其波动直接导致工程机械主泵出口压力波动,进而使液压工作装置产生抖动,严重威胁工程机械的正常运行与生产安全。

图17 不同黏度条件下比例阀二次压力曲线

该系统油液的压力较小,可认为其密度为常数,影响油液的黏度的主要因素为温度。从比例阀在不同黏度条件下输出压力的工作特性可以看出:温度对于比例减压阀的工作性能表现影响较大,在使用过程中,应选取粘温特性良好的液压油,以保证控制精度。

4 结论

运用AMESim软件建立了比例减压阀的驱动电路模型及比例阀整体仿真模型,对比例减压阀线圈的PWM驱动方式及颤振信号进行了分析与仿真,将比例阀线圈的电流-电磁力的测试数据导入模型中,对比例减压阀的输入电流-输出压力、油液黏度-压力动态特征进行仿真,从改变油液动力黏度的角度评价温度对于比例阀工作性能的影响。该比例减压阀的AMESim仿真模型可以为进一步改进其对主泵控制特性提供依据。