汽车空心EPS转向轴旋锻工艺及显微组织研究

2022-03-23周昆凤周志明汪学静方飞松

周昆凤,周志明,2,3,涂 坚,2,3,汪学静,罗 荣,方飞松

(1.重庆理工大学 材料科学与工程学院, 重庆 400054;2.模具技术重庆市重点实验室, 重庆 400054;3.江苏祥和电子科技有限公司, 江苏 徐州 221214;4.重庆市建设工业(集团)有限责任公司, 重庆 400054)

转向轴是汽车转向系统的核心部分,它用于将驾驶员作用于方向盘的力矩传递给转向器,在服役过程中要求它具有一定的刚度、抗疲劳性能和吸能功能[1]。以往制造汽车转向轴的工艺复杂且材料利用率低,造成了能源和资源的浪费,相比之下利用旋转锻造技术制造汽车空心转向轴不仅能够减轻汽车自重实现汽车轻量化,还能够节约燃油减少污染物的排放[2-6]。旋转锻造是一种材料近净成型技术,以往主要用于生产枪管等兵工器件[7]。随着汽车需求量的不断增加以及社会节能减排意识的不断提高,旋转锻造技术被越来越多的学者探索和研究并应用到汽车零部件的制造中。董节功等[8-9]研究了汽车变径台阶轴径向锻造锤头数对锻透性和生产率的影响;Lin等[10]对旋锻用模具的接触疲劳进行了研究;周志明等[11]通过实验分析了空心半轴的工艺及显微组织并通过有限元数值模拟分析作为工艺优化的手段;曹洋等[12]对旋锻数值模拟中材料的应变分布、变形抗力以及温度分布等进行了探索;高文贵等[13]对汽车半轴旋锻成形中材料流动和锻造力进行了研究;徐笑等[14]对径向锻造后晶粒的择优取向进行了探究。以上研究工作大多侧重于理论方面,对实际成形工艺少有提及,研究内容也没有涉及汽车空心转向轴。本文以已有的研究理论为依据,对汽车全空心EPS转向轴的旋转锻造工艺、微观组织及性能进行了研究,为合作单位自主开发汽车全空心EPS转向轴的生产技术提供一定的技术参考,进一步充实我国旋转锻造技术和空心轴类零件生产技术的研究理论。

1 实验材料及方法

实验材料为Ф25 mm ×210 mm冷拔状态下的08钢无缝钢管。采用德国Felss生产的HA40-1型旋转锻造设备进行旋锻试验。将旋锻试样关键成型部位利用线切割取样再经电化学抛光后于∑IGMA-HD场发射扫描电镜下进行微观形貌的观测,并利用HVS-1000型数显显微硬度计对其进行硬度的检测,最后对旋锻样品进行疲劳性能的测试。

2 结果与讨论

2.1 旋锻工艺及宏观形貌

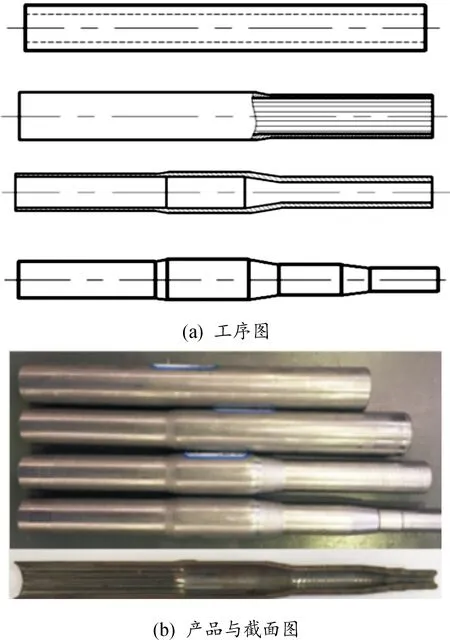

图1(a)是转向轴旋锻工序图,无缝钢管经锯床下料成内径为Ф20 mm、外径为Ф25 mm、长度为210 mm的坯料,坯料由旋锻设备自动送料装置送入设备进行一工序内齿段的旋锻成形,随后将一工序成型后的样品送入下一工序设备进行另一端头第一台阶段的预成形,最后进行第二台阶段的成形,将旋锻成形后的转向轴经加工出外螺纹以得到最终的产品。图1(b)是旋锻成形后的样品和机械加工后最终的转向轴产品截面图,从图中可以看到旋段后样品表面光洁圆整,各成形段过渡均匀,与模具贴合的内表面质量好,经旋锻成形的内齿形状规整,部位均无裂纹折叠等缺陷的产生,形状和尺寸均满足设计要求。

2.2 显微组织及性能

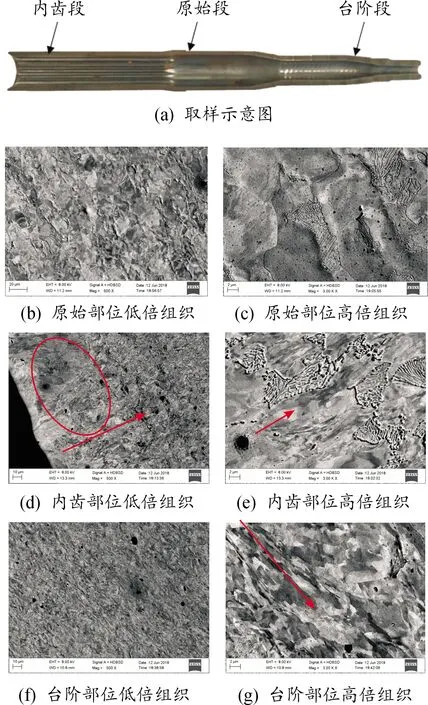

取旋锻成形制得的样品原始部位、内齿部位以及台阶部位组织经电化学抛光后进行微观形貌的观测与分析,其取样部位与微观显微组织如图2所示。

原始部位位于样品的中部,该部位无任何变形,由图2(b)可知该部位组织无任何择优取向,整体上呈无序分布状态,由图2(c)可知在高倍下能够清晰地看到其组织为铁素体+片层状的珠光体组织,晶界完整清晰,晶粒尺寸较大。

图1 转向轴工序图及产品

图2 取样示意图及各部位显微组织

图2(d)和2(e)是内齿段的扫描图样,在低倍下可以看到经过旋锻成型后材料整体的流动方向(如图中白色箭头所指),高倍下该方向更加明显,与原始组织相比内齿段的晶粒具有明显的拔长趋势,晶粒也更加细小,这表明旋锻成型内齿较好地保留了材料的连续性,同时使材料形成了具有择优取向的纤维组织,其性能得到了进一步提高。另外在2(d)中可以观察到,旋锻成型使内齿段内部组织呈现由表及里晶粒尺寸逐渐减小的现象,产生这种现象的原因可能是由于最外层材料直接和模具相接触阻碍了表层金属的流动,同时模具对材料施加的打击能量通过表层金属传递到内部,内部晶粒受到能量的冲击而破碎,这使得内部的晶粒比表层更加细化,性能得到提高。台阶段的扫描电镜图样2(f)和2(g)中,晶粒仍然呈现出具有择优取向的组织,其流动方向如图中白色箭头所示。另外,由于台阶段的变形程度(锤头下压量)最大,所以其晶粒的整体尺寸较内齿段更加细小,这使得该段形成了晶粒呈扁长状的纤维组织。在已有的研究中,辛梦溟等[15]发现随着旋锻锤头下压量的增加晶粒的变形程度会提高,显微组织将呈现纤维状组织,同时还发现材料的强度也会随着变形程度的增加而提高;西安理工大学的陈文革等[16]在用旋锻的方法制备WCu25合金线材的时候发现通过旋锻加工可以大大提高材料的致密度,降低原材料中的孔隙率,优化材料的组织性能。因此,旋锻能够很大程度地改善材料的组织情况,从根本上提高其性能。

2.3 显微硬度

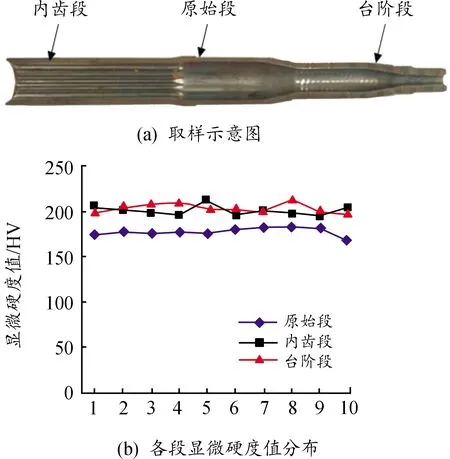

取转向轴各段区域的样品进行显微硬度的测试,其测试部位如图3(a)所示。在各段区域的试样的RD-TD面上随机取10个点测量其硬度值,其硬度值分布情况如图3(b)所示。由折线图可知,经过旋锻变形后的内齿段和台阶段的显微硬度明显高于原始段,通过测量计算原始段组织的平均硬度为178 HV,而内齿段和台阶段的平均硬度分别为202 HV和199 HV。一方面旋锻锤头的能量使变形段的晶粒破碎,组织得到细化,提高了材料的性能;另一方面,由于旋锻的变形量提高了材料的致密度,从而使得变形段的硬度高于原始段。罗明等[17]的研究表明旋转锻造的变形量使原材料中存在的空隙发生一系列的剪切变形而闭合,这使得材料的相对密度得到提高,最终导致其硬度的显著提高;Lim等[18]研究发现旋转锻造的减径变形使原始材料中的晶粒沿轴向变形成为细长状的晶粒,这比一般成形方法所获得产品的精度和硬度更高。

图3 取样示意图及各段显微硬度值

2.4 疲劳性能

将转向轴样品进行疲劳性能的测试。经检测该汽车空心EPS转向轴静扭矩为320 N·m,在加载为35 N·m下低载疲劳测试中的样件发生断裂为4×105次以上,均达到了国家标准,因此该汽车转向轴性能满足要求。

3 结论

1) 经旋转锻造技术制得的汽车空心转向轴各部位无裂纹折叠等缺陷的产生,形状和尺寸均满足设计要求。

2) 旋锻后的组织中原始晶粒变形成为具有择优取向的纤维组织,材料致密度显著提高;通过测量3个区域的显微硬度,得到原始段的显微硬度平均值为178 HV,内齿段和台阶段的平均硬度分别为202 HV和199 HV,旋转锻造改善了材料的组织情况从而使其硬度得到提高。

3) 旋锻空心EPS转向轴静扭矩为320 N·m,在加载为35 N·m下低载疲劳测试中的样件发生断裂为4×105次以上,均达到了国家标准,满足使用要求。