煤基固废合成沸石分子筛捕集CO2研究进展

2022-03-22郝伟翔韩一伟刘亚涛宋慧平

竹 涛,苑 博,郝伟翔,韩一伟,刘 帅,刘亚涛,宋慧平

(1. 中国矿业大学 (北京) 大气环境管理与污染控制研究所,北京 100083;2. 山西大学 资源与环境工程研究所,山西 太原 237016)

0 引 言

随着现代工业的迅速发展和城市化进程的加快,大气中的CO2逐渐增加,人们对全球气候变化的担忧与日俱增[1]。数据表明,大气中的CO2浓度从1800年280 mL/m3大幅上升至2020年410 mL/m3[2],导致全球气温上升约1.2 ℃[3],全球变暖会对生态环境造成破坏。第75届联合国大会一般性辩论上习近平总书记发表重要讲话,提到“中国将提高国家自主贡献力度,采取更加有力的政策和措施,CO2排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”[4]。在CO2减排方面,中国已经做出了巨大的尝试[5]。解决CO2减排的问题已迫在眉睫,如何合理高效捕集CO2早日达到碳中和已经成为研究热点。

在世界能源组成中,煤炭占有极其重要的地位。煤炭在一次能源生产中的比重由28.5%略增至28.7%,我国的占比从1990年的78.8%降至56.3%,仍在50%以上,表明煤炭仍是一次能源的重要组成部分[6],在未来一段时间内煤炭仍会作为我国主要的能量来源。在煤炭开采及利用过程中会产生煤矸石、粉煤灰(Coal Fly Ash,CFA)、煤液(气)化灰渣与残渣等煤基固废[7]。我国目前堆存煤矸石超过70亿t,且仍以每年3.0亿~3.5亿t的产量增加[8]。燃煤电厂在发电过程中会产生粉煤灰,2016年和2017年中国粉煤灰的产量分别为6.55亿t和6.86亿t,综合利用率分别为74.20%和75.35%[9]。2020年中国粉煤灰产量预计达到7.81亿t[10]。煤基固废堆存侵占土地,对当地的生态环境造成破环,长期堆存还会污染大气、水体、土壤,影响人体健康[11]。

燃煤电厂在发电过程中不仅会产生粉煤灰等煤基固废,还会产生大量CO2,占我国CO2排放源的约75%以上[12]。目前,碳捕集与封存(Carbon Capture and Storage,CCS)被认为是最有效的碳减排手段[13-14]。捕集CO2主要方式有固体吸附法[15]、膜分离法[16]和吸收法[17]等。与其他捕集技术相比,固体吸附法捕获分离CO2近几年研究最多,该方法具有高CO2吸附量、高回收率、操作过程简单和吸收过程成本低等优点[18-19]。用于CO2捕集的固体吸附材料有沸石、碳材料、类水滑石吸附材料和金属有机骨架材料等[20],沸石已被认为是CO2的潜在物理吸附剂。煤基固废主要成分是Al2O3和SiO2,与沸石主要成分相似。若利用煤基固废制备能够捕获分离CO2的物理吸附剂沸石材料,相比于将煤基固废堆积掩埋处理,既能解决煤基固废堆存带来的有毒微量元素浸出环境污染问题,又能达到碳减排效果,还可以实现煤基固废综合利用,大幅度降低了固体吸附材料成本,制备高附加值产品的沸石分子筛,产生一定的经济效益,这种“以废治废,变废为宝”的模式符合绿色发展的要求。煤基固废中碳含量较高,会干扰沸石分子筛合成,如何低能耗去除煤基固废中的碳将成为合成沸石分子筛的关键问题。同时在高吸附温度下会影响煤基固废沸石分子筛对CO2的吸附能力,在未来的研究中,合成出应用于高温下吸附CO2的煤基固废沸石分子筛具有重要意义。

日益严重的温室效应促进众多CO2捕集技术的产生,CO2吸附技术得到了广泛关注。笔者综述近年来煤基固废合成沸石分子筛的主要方法及其捕集CO2效果的研究现状,讨论影响煤基固废沸石捕集CO2的因素,提出了增强煤基固废沸石分子筛捕集CO2效果的路径,并展望煤基固废合成沸石分子筛捕集CO2的发展趋势。

1 煤基固废合成沸石分子筛研究现状

沸石是一种铝硅酸盐矿物,煤基固废与沸石成分相似,2者都含有铝、硅等元素,这一性质成为煤基固废合成沸石分子筛的基本条件。将煤基固废综合利用,合成出高附加值的沸石分子筛,符合绿色发展理念。目前,煤基固废合成沸石分子筛的方法较多,主要有水热合成法、碱熔法、微波辅助法、晶种引入法、超声波法、痕量水体系固相法和碱熔-水热合成法等制备方法。笔者总结近年来国内外利用煤矸石和粉煤灰合成沸石分子筛典型合成方法、在相同制备方法中的非共性参数及合成类型(表1)。其中水热合成法操作简单、投入成本较低,是制备沸石分子筛产品最常用的方法。

表1 煤基固废基沸石分子筛常见制备方法

续表

1.1 水热法合成沸石分子筛

水热合成法是指将煤基固废按一定比例与特定浓度碱溶液混合,搅拌均匀后放入反应器中,在合适的温度和压力范围内进行晶化和老化,经过滤、洗涤至中性和干燥后最终制备出沸石分子筛的过程。该方法操作简便,试验条件要求较低,可大规模投入使用,合成的样品结构均匀,孔隙较大,是一种优良合成沸石分子筛的方法。

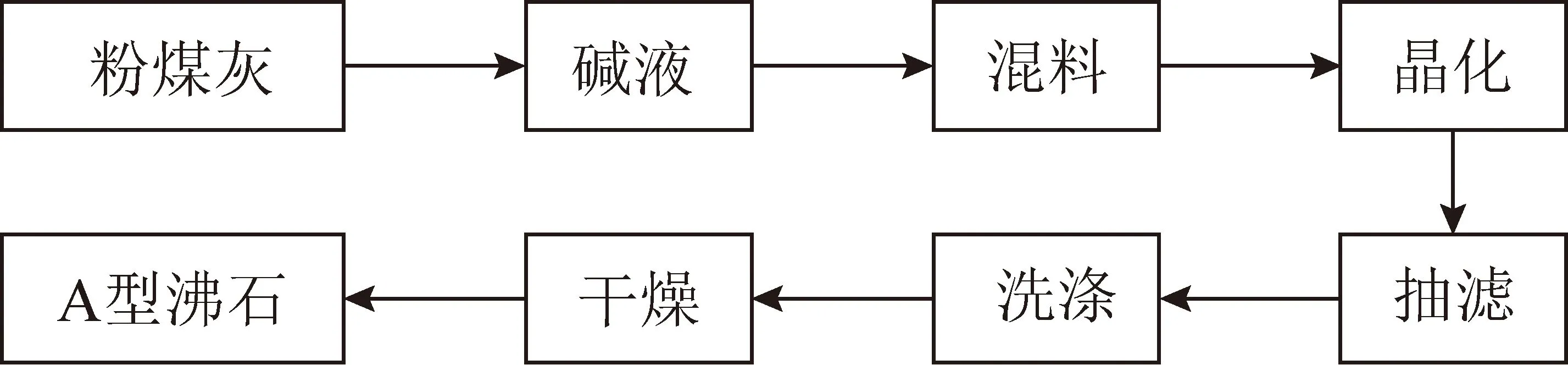

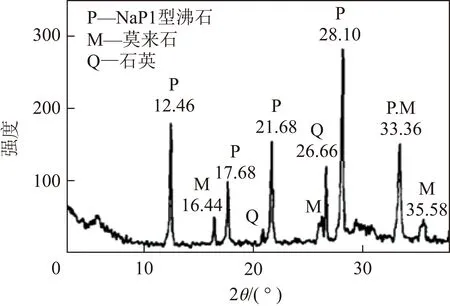

煤基固废水热合成沸石分子筛需要3步:① 原料中硅、铝元素溶出;② 形成凝胶;③ 晶化得到沸石分子筛晶体[34]。采用水热法将煤基固废合成沸石分子筛时,通常会将特定浓度碱溶液与其混合,达到活化煤基固废的作用。WANG等[21]利用粉煤灰为原料,采用水热合成法,通过控制NaOH溶液浓度合成出了纯度较高且结晶良好的A型沸石分子筛(图1)。煤基固废通过碱溶液不仅实现了活化,还有利于沸石分子筛合成,提高产物纯度。王曦等[22]以粉煤灰为原料,由水热法合成沸石产品,采用碱溶液活化粉煤灰,破坏惰性物质的晶体结构,使活性提高,有利于粉煤灰沸石的合成。汪飞等[23]同样通过水热法,利用经与NaOH溶液混合后的粉煤灰合成NaP1型沸石,并对合成产品进行了表征,经粉晶X射线衍射(Diffraction of X-rays,XRD)鉴定(图2),合成产物中主要矿物成分为NaP1型沸石,仅含有少量尚未反应的石英和莫来石。这种合成结果就是通过碱溶液的活化作用,大幅提高了NaP1型沸石的纯度。

图1 A型沸石制备工艺流程Fig.1 Process flow chart of A zeolite preparation

图2 合成沸石的 X 射线衍射图[23]Fig.2 X-ray diffraction pattern of synthetic zeolite[23]

影响水热法合成煤基固废沸石分子筛的因素包括煤基固废原料组成、处理温度、水浴晶化时间、碱溶液浓度、硅铝比等。煤基固废与碱溶液在一定温度下混合后可达到活化作用,有助于Si和Al溶出,并且能够消除煤基固废中石英、莫来石对产物纯度和产率的影响。

1.2 碱熔融法合成沸石分子筛

传统水热合成法一般不能将煤基固废中的莫来石和石英等矿物组分充分溶解[35]。将煤基固废与碱金属充分混合,破坏其结构,使其中的硅铝充分溶解、活性提高,再经过陈化、晶化及水洗,即可制备出沸石分子筛,这种方法称为碱熔融法。碱融法可以将煤矸石或粉煤灰中含硅铝的矿物组分活化,进而提高利用率。郭丽等[24]以高硅煤矸石为原料,采用一步碱熔法,即粉碎、氯化-焙烧、酸洗、过滤等预处理后,补加硅铝源,再添加3%的晶种和柠檬酸,经过4 h陈化、6 h晶化制备了4A分子筛。通过XRD和扫描电子显微镜(Scanning Electron Microscope,SEM)表征发现,合成的4A分子筛具有结晶度高、晶体结构完整等优点。由于煤矸石含有铁、钙等元素,不但可能替代分子筛晶格中的铝或硅,还可能会严重影响产品色度,所以采用氯化-焙烧法除杂。梁止水等[25]同样以煤矸石为原材料,采用碱熔法制备NaX型沸石分子筛,但未经氯化-焙烧除杂,其主要步骤包括预处理、碱熔、陈化、晶化及水洗。利用碱熔破坏煤矸石中的石英、高岭石以及云母结构,使其转化为可溶的硅铝酸盐,消除石英、高岭石以及云母对于产物纯度的影响。通过氯化-焙烧去除煤矸石中铁、钙等元素或碱熔破坏煤矸石中的石英、高岭石结构,都是为了合成色度好、纯度高的产品。

目前,煤基固废采用碱熔融-水热合成法合成沸石较多,碱熔融和水热合成2个方法相结合可提高原材料的利用率和产品纯度。在合成沸石试验过程中不同硅铝比、焙烧时间、晶化温度及晶化时间会影响沸石合成效果及类型。竹涛等[26]将粉煤灰与Na2CO3混合均匀高温焙烧90 min,然后用HCl对焙烧产物进行溶解过滤得到富铝液,所得残渣与NaOH、H2O搅拌混合均匀过滤得到富硅液,最后将富铝液和富硅液配比得到凝胶状母液,SiO2/Al2O3为4,Na2O/SiO2为2.5,将其置于水热反应釜中,晶化温度为95 ℃,晶化时间为20 h,对反应产物过滤洗涤至洗涤液pH为7,干燥后得到13X型分子筛。吴迪秀等[27]为利用粉煤灰中的铝、硅资源制备高性能吸附材料,以粉煤灰为原料,不补加铝源或硅源,采用碱熔融-水热合成法合成A型沸石。将粉煤灰与氢氧化钠按质量比1.3∶1.0混合均匀,置于马弗炉中焙烧60 min,焙烧温度为650 ℃,待碱熔物冷却后研细,加入蒸馏水置于恒温磁力搅拌器上搅拌,晶化8 h后取出冷却至室温,然后过滤、洗涤、烘干后制得A型沸石。煤基固废在合成沸石分子筛过程中需要调节硅铝比、碱度、晶化时间等因素,以达到最佳吸附效果。孔德顺等[28]将煤矸石原粉在400 ℃下恒温1.5 h后,在搅拌条件下用20%盐酸浸泡1 h以除铁,抽滤后烘干,然后放入马弗炉中在800 ℃下煅烧1 h以除碳,再按照质量比1∶1加入Na2CO3粉末,混匀后在780 ℃恒温1 h,得到活化粉料;按照一定比例,向活化粉料中加入偏铝酸钠、氢氧化钠、去离子水,在较低温度下老化一定时间,再在94 ℃下水热晶化一定时间后,抽滤、洗涤并烘干,得到4A分子筛。

当前,碱熔融-水热合成法是传统的成熟合成方法,具备煤基固废制备沸石分子筛规模化的生产潜力。煤基固废与碱金属在高温下充分混合煅烧,使其中的硅铝充分溶出,提高原料中硅铝的利用率。但是碱熔融-水热合成法的碱耗量很大,并且需要在很高的煅烧温度下进行,增大了煤基固废制备沸石分子筛成本。

1.3 微波辅助法合成沸石分子筛

用超高频电磁波加热代替传统水热进行沸石分子筛的方法称为微波辅助法[36]。微波技术具有加热快速、均匀和渗透力强等特点,使得分子筛合成时间显著缩短,均匀性好,能耗降低,但晶粒尺寸下降,已被应用于沸石分子筛的制备与合成[37]。

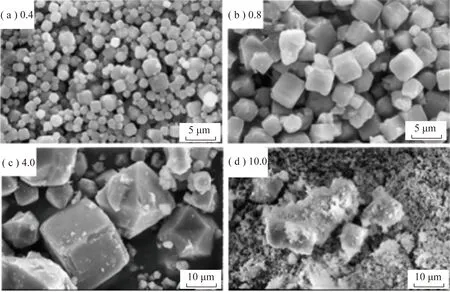

利用微波搭配传统水热法两段式加热可以实现快速成核和晶化,可快速合成高结晶度、大晶粒的沸石分子筛产品[38]。刘艳等[29]以粉煤灰为原料在微波辐射条件下采用多段技术合成了NAP1型和NaA型沸石。同传统水热合成方法合成的NAP1型和NaA型沸石相比,微波辅助合成法大大缩短了总的合成时间,且产品质量明显提高,是一种极有前景的低能耗技术。TANAKA等[30]以粉煤灰为原料利用微波辐射辅助两步法合成单相NaA型沸石,即在微波辐射加热的条件下,将粉煤灰经碱熔活化过滤后,加入NaAlO2调整硅铝比,从而合成出NaA分子筛(图3)。

图3 不同SiO2/Al2O3物质的量比产物的SEM图像[30]Fig.3 SEM images of the products formed at different molar ratios of SiO2/Al2O3[30]

此外,预处理后的粉煤灰不含沸石,主要由α石英和莫来石组成,可作为水泥和混凝土的原料。KIN和LEE[31]采用微波加热与传统水热法相结合的方式,将粉煤灰经活化过滤后,加入铝酸钠调整滤液硅铝比,制备合出NaA型分子筛。在NaA型沸石的合成中,比较了4种试验方法,第1种只用微波加热,第2、3种只用传统加热,第4种进行微波加热和传统加热。结果表明,微波加热会限制晶核的形成,需要常规加热来形成NaA型沸石的晶核,但微波加热可提高NaA型沸石的晶化速率,可以作为良好的气体吸附剂。

微波辅助法可降低能耗、缩短晶化时间,提高沸石的均匀程度。微波加热具有均匀快速、渗透力强等特点,促使煤基固废中硅、铝的溶解,但微波辅助法需特殊的装置和较严格的试验条件,目前仅在实验室进行合成沸石分子筛研究,很难进行工业化生产。

1.4 其他方法合成沸石分子筛

超声波的频率在20 kHz~100 MHz,能够改进化学反应条件,加快反应速率,降低反应温度,调整晶体结构,提高产品产率,以及实现某些难于发生的反应等[39]。BELVISO等[32]将超声波与水热合成法相结合,以粉煤灰为原料、海水为溶剂合成沸石分子筛,通过超声预处理可明显降低晶化温度。显微镜观察表明,超声波处理后沸石的粒径普遍减小。与传统方法相比,这种方法显著减少了工艺时间和结晶温度。

晶种水热合成法首先按最佳配比合成所需的沸石晶种,然后将原料、NaOH、晶种按一定比例混合,在一定温度下陈化、晶化一定时间,再经过过滤、洗涤、干燥即可得到沸石分子筛[40]。ZHAO等[33]通过两步晶种-水热法成功制备粉煤灰基Y型沸石分子筛。晶种法可以选择性地诱导Y沸石的形成,合成纯净的Y型沸石晶相,且无其他明显杂质,消除了诱导和成核过程。而在不引入晶种的条件下,会出现少量P型沸石分子筛,降低结晶纯度,由此得出,晶种法可以防止引入其他杂晶,合成纯净的沸石晶相。

痕量水体系固相法是将一定比例的煤基固废和活化剂与微量水充分研磨,将混合均匀的固体反应物放入不锈钢反应釜中,在适当温度下进行晶化,然后洗涤、烘干得到沸石分子筛[41]。刘永梅[42]以固相法合成煤矸石基A型沸石分子筛。结果表明,合成出的A型沸石结晶度较高,晶粒呈圆形颗粒。但由于反应体系中水用量很少,煤矸石和活化剂混合不均匀,难以反应完全,导致合成的沸石分子筛性能较差。

综上所述,煤基固废沸石分子筛的合成方法多样。随着对煤基固废合成沸石分子筛研究的深入,开始考虑制备成本、产物纯度、规模化生产工艺路线以及在合成过程中污染物等影响因素,针对不同类型的沸石分子筛,选用不同的合成工艺。

2 煤基固废合成沸石分子筛捕集CO2研究进展

沸石被认为是极具有潜力吸附CO2的物理吸附剂,这是由其高吸附能力、孔结构、晶体大小、骨架外阳离子和化学组成等性质决定[43]。与使用碳基吸附剂的捕获过程相比,使用沸石捕获二氧化碳具有一定优势,沸石吸附二氧化碳比吸附氮气具有更高的选择性。目前,ZHOU等[44]合成的杂原子丝光沸石单块表现出极高的二氧化碳体积吸附容量(298 K,105Pa,吸附量为219 cm3/cm3)。煤矸石和粉煤灰含有大量SiO2和Al2O3,以及少量CaO、Fe2O3、K2O、MgO和Na2O等其他金属氧化物,可以代替硅酸钠和铝酸钠成为沸石分子筛的合成原料。CO2的捕集封存是煤基固废沸石分子筛的重要应用方向(图4)。

图4 煤基固废合成沸石捕集CO2Fig.4 CO2 capture by coal-based solid waste synthetic zeolite

2.1 煤基固废合成沸石分子筛捕集CO2

在不同类型的沸石中,NaX和NaA型沸石捕集CO2表现出高的选择性,是CO2良好的物理吸附剂。AQUINO等[45]以粉煤灰为原料,通过碱熔-水热法合成NaA型和NaX型沸石分子筛。将NaOH与粉煤灰混合在823 K中煅烧1 h,冷却后,研磨样品,加入NaAlO2和H2O。然后在323 K下,将样品通过300 r/min搅拌溶解1 h。溶解步骤后,将样品放置在温度363 ~368 K的静态聚四氟乙烯反应器中进行8 h水热反应合成NaA型沸石。合成NaX型沸石时,与上述步骤大致相同,不同之处是溶解步骤需要在室温下搅拌16 h;在进行水热反应时,需在反应器中反应24 h(图5(a))。合成NaX型和NaA型沸石的SEM(图5(b)),在合成NaX型沸石中观察到2~5 μm的晶体,并且具有典型的八面体棱柱形状;在合成NaA型沸石中观察到A型沸石典型的立方形晶体,证实了有2种沸石材料形成。吸附容量测试是通过热重分析进行,2种样品的CO2吸附容量与文献报道相近(图5(c)),在303 K时,合成NaX型沸石的CO2吸附容量为1.97 mmol/g,NaA型为1.37 mmol/g,其中合成NaX型沸石的吸附容量与商品沸石相当,显示其商业应用的潜力。CO2吸附等温线表明,与A型沸石相比,X型沸石对CO2的吸附容量更大。经过5次循环后,所有样品的CO2捕获量几乎保持不变,表明在变温吸附工艺中应用的可能性。

图5 NaX型和NaA型沸石制备与性能Fig.5 Preparation and properties of NaX and NaA zeolites

同样的,MURIITHI等[46]以粉煤灰为原料成功合成NaX和NaA型沸石,并考察其CO2吸附性能。合成的NaA型沸石具有立方形貌和较小的微孔,较低的总比表面积和有限的外表面积,合成的NaX型沸石具有板状结构,呈球状团簇排列,晶体宽度在63~99 nm,2者具有较好吸附CO2的性能。NaX型沸石具有非常高的CO2物理吸附性能,适用于低温变压CO2吸附。NaX型沸石具有较高的物理吸附潜力,可能是由于其存在较大的孔结构、较高的总比表面积和外表面积。张中华[47]利用水热合成法得到A型、X型等沸石分子筛,结果表明A型沸石分子筛对CO2的吸附容量为196 mg/g,X型沸石分子筛对CO2的吸附容量为223 mg/g,发现孔径和体积较大的X型沸石具有最大的吸附容量。综上,X型沸石对CO2的吸附容量比A型沸石高。

背景碱金属离子对碳酸化和沸石化效率起关键作用。MONASTERIO-GUILLOT等[48]在150 ℃的水热条件下合成净CO2捕获率为0.045 g/g(以CFA计)的沸石分子筛,远高于其他粉煤灰的报告。研究表明,通过对比Na+与K+作为背景电解质发现,粉煤灰与钠碱溶液混合后合成沸石的CO2捕集效果较好。推测在水热反应前使用碱性溶液(KOH或NaOH)活化粉煤灰是提高CO2捕集性能的一种方法。

2.2 煤基固废沸石分子筛捕集CO2的影响因素

煤基固废转化为沸石分子筛材料的相关研究极其丰富,目前学者在简单开发煤基固废合成沸石分子筛相关技术与工艺的基础上,追求优化和开发性能优于传统沸石分子筛的煤基固废沸石分子筛材料。如何提高沸石捕集CO2性能是当前重要研究课题,相关研究发现,沸石对于捕集CO2的能力取决于其表面积与微介孔结构、骨架外存在的阳离子和捕集环境中水因素的影响。

煤基固废沸石分子筛的微介孔结构和比表面积决定对CO2的捕集能力。沸石较大的比表面积可增强其与CO2分子间作用力,进而加强吸附作用,提高其捕集CO2的能力。如何设计和合成具有微介孔结构和较大比表面积的煤基固废沸石在CO2捕集方面具有重要意义。IQBAL等[49]采用两步水热合成法,采用阶梯变温方法,成功利用含Si-Al-Na且Si/Al物质的量比为2的粉煤灰提取物制备纯相4A沸石,并与商用4A参比沸石进行比较。对合成的4A沸石进行XRD分析,证实合成的4A沸石只有一个晶相,与结晶度为75%的参比沸石相比,4A沸石的结晶度为82%,晶粒尺寸较小。傅立叶变换红外光谱表征合成沸石和参比沸石的结构特征,表明合成沸石和参比沸石具有相同的结构单元,峰高和峰宽相同。SEM形貌分析表明,合成的沸石晶体为立方结构。利用上述合成方法合成的粉煤灰4A沸石与参比4A沸石相比具有更高的比表面积、更小的晶位和更高的热稳定性,具有更好的性能,这使得其适合于气体分离应用。POPOVA等[50]以粉煤灰为原料,采用3种不同的合成策略制备NaX沸石,即水热活化法、两步熔融-水热法活化法和常压老化法。所得粉煤灰沸石材料经XRD鉴定,认定为NaX沸石的优势晶相。通过SEM图像显示了组成微晶的微米和亚微米尺寸,且氮气物理吸附测试揭示沸石的混合微介孔结构。研究发现,粉煤灰基沸石对CO2的捕集能力与沸石结构中孔结构有关。粉煤灰沸石具有混合的微介孔骨架,便于分子在结构中传输,从而有利于吸附气体的热释放,与纯化学品相比,粉煤灰沸石对CO2的吸附试验结果证实了这一点。粉煤灰沸石的高比表面积和其微/介孔结构有利于发生传质现象。因此,粉煤灰沸石表现出高效吸附CO2的优良性能。CZUMA等[51]同样利用粉煤灰用不同方法合成了不同类型的沸石。通过CO2吸附等温线测定了样品的孔径分布(图6),分析发现随着微孔数量的减少,吸附性能呈降低趋势,证明微孔结构的存在决定沸石捕集CO2的效果。

图6 Dubinin-Astakhov计算的差异孔径分布[51]Fig.6 Diferential pore size distribution calculated formDubinin-Astakhov[51]

煤基固废沸石分子筛骨架外的阳离子也是影响CO2捕集能力的重要因素。POPOVA等[50]以粉煤灰为原料制备NaX沸石,研究发现粉煤灰基沸石对CO2的捕集吸附能力与沸石结构中铁离子有关。为了实现氧化亚铁颗粒在最终沸石骨架中的均匀分散,该团队在水热活化前对粉煤灰铝硅酸盐组分进行了超声辅助碱溶。氧化铁的存在将有助于提高表面键的恢复率,并有助于CO2分子与粉煤灰沸石之间的偶极-四极静电相互作用,从而促进其极化和捕获,这种效应归因于CO2分子的金属d轨道向π*—反键轨道的电子转移,增加了CO2的吸附能力,增强了CO2在氧化铁掺杂的铝硅酸盐表面的吸附能力,获得了CO2分子的弯曲吸附。因此,氧化铁掺杂被认为是改善改性铝硅酸盐对CO2吸附的有潜力的方法。尽管一些粉煤灰沸石的比表面积较小,但高浓度金属离子的存在使其对CO2的吸附性能优于常规沸石。粉煤灰基沸石可以认为是一种自掺杂氧化铁吸附剂,因为粗粉煤灰中含有大量的尖晶石和非尖晶石铁氧化物,其填充在微孔和介孔中的纳米粒子、结晶的种子或补偿沸石骨架中氧化铝四面体负电荷的金属阳离子的形式转移到沸石的结构基质中。BOYCHEVA等[52]采用常压结晶、水热活化和两步熔融-水热合成法3种沸石化技术,从铝硅酸盐含量不同的粉煤灰中制备了NaX型沸石分子筛,合成步骤如图7(a)所示。通过反应混合物的均匀化、磁搅拌或超声波处理,得到了微、纳米形态的粉煤灰沸石。超声处理两步熔融-水热合成的沸石由质量分数为89%的初始铝硅酸盐组成,得到沸石NaX的比表面积超过480 m2/g。粉煤灰沸石在常压下的CO2吸附量高于3.0 mmol/g(以FAZ计),其比表面积约为400 m2/g(图7(b))。超声处理合成的沸石在动态条件下对CO2的吸附速度较快,而磁搅拌则提高了沸石的单位表面积吸附量(图7(c))。由于结构特性,粉煤灰沸石优于其纯合成微孔类似物,且热回收能耗更低。研究结果表明,粉煤灰沸石分子筛还含有有助于额外吸收CO2机制的铁氧化物。铁氧化物并不影响沸石化,而是以晶核的形式融入到最终形成的沸石结构中,沸石晶体围绕其生长,或以纳米颗粒的形式融入沸石结构的骨架和通道。粉煤灰的非晶态成分碱溶释放出的亚铁离子和铁离子也可以作为沸石骨架中的补偿阳离子。通过中温水热活化合成粉煤灰沸石分子筛可确保尖晶石和非尖晶石亚铁氧化物转移到反应产物中。KALVACHEV等[53]合成粉煤灰基NaX沸石,用热重法估算了该沸石对CO2的吸附容量。在22 ℃下测定其对CO2的吸附容量为60 mg/g,在流动条件下(30 mL/min)1 h后达到吸附-脱附平衡。研究发现,由于Na+具有比质子更高的电场,所以钠含量会在等效压力下影响吸附CO2。CO2具有大的极化率和电四极矩,更容易与位于框架外的Na+进行离子四极相互作用,因此,Na+含量越高,在平衡压力下产生的CO2容量就越高,反之亦然。较低的结晶度和较低的Na+含量会导致样品的CO2容量变低,碳酸盐基团的存在也会导致该样品的CO2容量变低。LEE和JO[54]在不同NaOH/粉煤灰和NaAlO2/粉煤灰比的条件下进行水热处理,采用离子交换法将碱金属和碱土金属阳离子浸渍到合成的NaP1和NaA沸石分子筛中,制备出应用于低浓度CO2吸附的沸石分子筛。结果表明,钙离子由于其静电行为和酸碱相互作用,对CO2的吸附效果最好。通过对比上述研究成果发现,引入适量的铁离子、钠离子和钙离子等金属阳离子,有助于CO2分子与沸石之间的偶极-四极静电相互作用,从而促进极化和捕获。

图7 粉煤灰沸石合成及其对CO2的吸附性能Fig.7 Synthesis of fly ash zeolite and its adsorption capacity for CO2

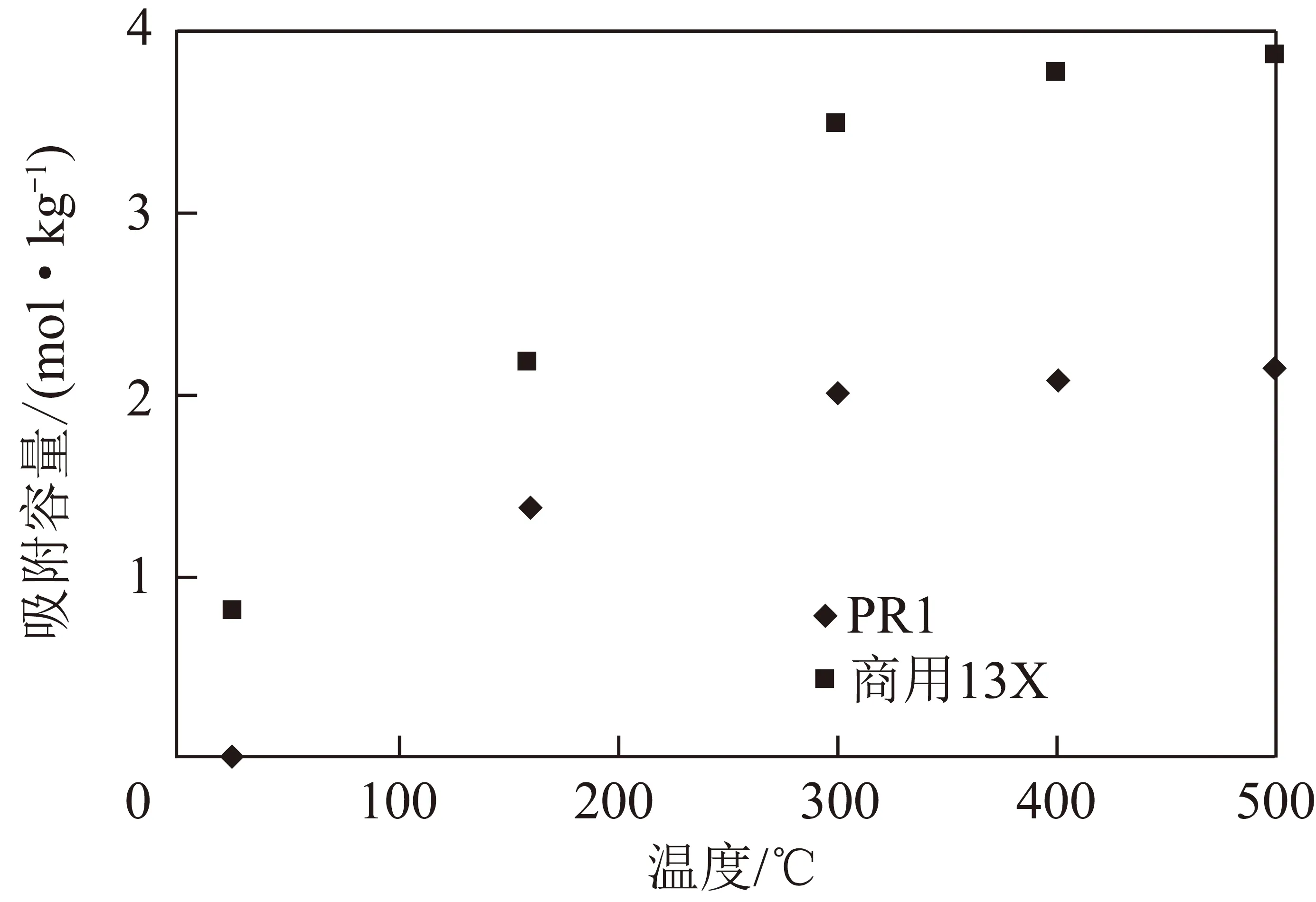

在使用煤基固废沸石分子筛捕集CO2环境中,水分子的存在会降低沸石捕集CO2的能力。水会优先被沸石从混合气体中吸附,使沸石吸附剂中的孔道发生堵塞,减少沸石对CO2的吸附容量,从而降低对CO2的吸附能力。因此,利用煤基固废合成的沸石时应避免水的存在。BELTRAO-NUNES等[55]在温和的操作条件下,通过两步法水热合成4A、X和NAP1型沸石,研究对比这3种沸石在合成后清洗对CO2的亲和力。研究表明,粉煤灰合成的沸石表现出足够的碱性和亲水性,其中沸石的结构和化学组成起关键作用,符合捕获酸性气体潜在应用的基本要求。这是由于随着Si含量增加,沸石的亲水性增强,弱碱性和中碱性增强,但失去较强的碱性中心,在特定的Si/Al范围内,晶格氧的部分负电荷对沸石的碱性和疏水性有很大影响。通过对比几种沸石发现,未洗涤的NAP1型沸石和X型沸石捕集CO2能力最强,合成以后对于沸石的洗涤过程可省略,由此推断水分子的存在会降低沸石捕集CO2的能力。沸石在较高活化温度下,可以去除水和其他气体,防止堵塞CO2通道。VERRECCHIA等[56]以粉煤灰为原料,采用熔融法和水热法合成X沸石,并对其吸附CO2的性能进行研究。在对粉煤灰进行表征后,考察了NaOH/CFA质量比、晶化温度和晶化时间等因素对合成不同沸石的影响。采用中心复合全因子试验设计,对这些合成参数进行了优化,在NaOH/CFA为1.4、温度80 ℃、时间7 h的试验条件下粉煤灰衍生沸石分子筛的CO2吸附容量达到最大,该材料的CO2吸附容量为3.3 mol/kg,是商品化13X型沸石分子筛的86%。此外,结果表明考察的所有合成参数对提高粉煤灰沸石的CO2吸附能力具有重要意义,但无限期增加会产生更稳定和无用的沸石形式。在≤500 ℃(动态加热条件下)下进行活化处理后,测试NaX型沸石和商用13X型沸石分子筛在25 ℃下的CO2吸附容量。结果表明(图8),活化温度对NaX沸石的CO2吸附容量也有显著影响:Pr1沸石在160 ℃活化后为零吸附,160 ℃活化后为1.37 mol/kg,500 ℃活化后为2.14 mol/kg。低活化温度会导致堵塞CO2通道的水和其他气体去除不完全,在相同的压力和温度条件下,降低了这些材料的吸附容量。这一证据表明,高水分的环境使沸石不适合作为CO2吸附剂,归因于其竞争性地吸附在沸石表面。

图8 PR1和商用13X在动态加热条件下活化处理[56]Fig.8 Conditioning temperature dependence of adsorptioncapacity for PR1 and commercial 13X[56]

煤基固废沸石分子筛作为一种多孔吸附剂已应用于CO2捕集与分离领域,其微介孔结构、骨架外存在的阳离子和吸附环境中水的存在等对其吸附CO2性能影响较大,在一般高于300 ℃再生温度下会降低煤基固废沸石分子筛对CO2吸附能力。对煤基固废沸石分子筛引入微介孔结构、金属阳离子,有利于提高沸石分子筛CO2吸附性能。此外,调整煤基固废沸石分子筛的硅铝比,可提高沸石分子筛吸附剂的疏水性[57],有效降低高湿度条件下水分子对CO2的竞争吸附,避免堵塞通道。继续深入研究煤基固废沸石分子筛捕集CO2的影响因素,对我国碳减排具有重要意义。

3 结论与展望

温室气体排放导致的环境问题日益显著,化石燃料燃烧排放的CO2是当今温室气体中CO2污染的主要来源。随着我国对煤基固废高值化利用技术越来越成熟,煤基固废作为原料合成沸石分子筛捕集CO2受到越来越多的关注。笔者对近年来国内外煤基固废合成沸石分子筛的主要方法及其捕集CO2的效果进行探讨,通过相关试验数据阐明煤基固废基沸石分子筛是极具潜力的CO2物理固体吸附剂,并讨论影响煤基固废沸石捕集CO2的因素,得到的主要结论如下:

1)煤基固废沸石分子筛的合成方法呈现多样性。水热合成法操作简单,处理后的样品结构均匀;碱融法可以将煤基固废中含硅铝的矿物组分充分活化,进而提高利用率;微波辅助法和超声波可缩短合成时间;晶种法可以防止引入其他杂晶,合成纯净的沸石晶相。利用熔融法合成的煤基固废沸石分子筛对CO2吸附能力较强,发现与A型沸石相比,X型沸石对CO2的吸附容量更大,更适合作为捕集CO2的固体吸附剂。

2)沸石分子筛捕集CO2能力取决于其表面积与微介孔结构、骨架外存在的阳离子和捕集环境中水因素的影响。由此得出增强煤基固废沸石分子筛捕集CO2的效果路径为:① 对煤基固废沸石分子筛进行孔道多级化,合理引入微介孔结构,可有效增加其表面积,加强对CO2的吸附作用,进而提高捕集CO2的性能;② 引入适量的铁离子、钙离子等金属阳离子,有助于CO2分子与沸石之间的偶极-四极静电相互作用,从而促进其极化和捕获;③ 在整个CO2捕集系统中,避免水的存在,防止水分子与沸石结合,堵塞通道,降低沸石吸附CO2容量。提高再生温度可能会增加沸石本身吸附CO2的容量,推测在较高温度时能够去除沸石中的结合水。

3)继续深入研究煤基固废沸石分子筛捕集CO2的影响因素,对提高捕集性能、拓展沸石分子筛的使用范围具有重要价值。在煤基固废合成沸石分子筛过程中,不可避免会产生碱废液,在实验室现有方案运用到试点工厂的放大阶段,会造成不必要的浪费,是一个较大的工程挑战。当前,寻找高效率、低成本、操作简单的煤基固废沸石工艺是未来工作应着重解决的问题,以此最终实现工业化生产,促进煤基固废沸石分子筛的实际应用,助力我国碳减排。