煤灰催化活化H2与煤热解耦合对焦油产率和品质的影响

2022-03-22张君涛唐瑞源曹鹏程任朝阳田原宇

张君涛,刘 健,王 显,唐瑞源,黄 超,曹鹏程,任朝阳,田原宇,3

(1.西安石油大学 化学化工学院,陕西 西安 710065;2.陕西延长石油(集团)有限责任公司油田气化工科技公司,陕西 延安 727406;3.中国石油大学(华东) 重质油国家重点实验室,山东 青岛 266580)

0 引 言

我国能源消费结构不断改善,煤炭仍占据主要地位[1]。由于煤结构组成的复杂性和对煤热解过程认知深度的不足,使得现有煤炭加工利用不能满足煤炭资源高效清洁化利用和环保要求。近年来,研究者根据煤热解机理开发出了许多煤热解增油提质工艺,包括对煤进行预处理[2-3]、加氢热解[4]、甲烷活化热解[5]、催化热解[6]、煤与其他物质共热解[7]等,但上述工艺普遍存在焦油收率低、品质低、原位担载催化剂的回收和循环利用难度大、高温气固分离困难等问题[8],这主要是因为对煤热解产物分布与煤大分子结构之间的关系认识不足[9]。因此,如何通过自由基调控提高热解过程焦油收率的同时实现催化剂和热解气氛的高效利用一直是低阶煤热解液化工作者追求的目标。

通常认为,煤热解过程遵循自由基反应规律[10],煤热解生成的热解干气中富含CH4、H2、C2H6、C2H4等成分,是廉价易得的·H、·CH3、·CH2、·C2H5、·OH等小分子自由基潜在来源,同时在自由基生成过程中具有交互作用,能够降低自由基生成条件、强化自由基的形成。另外,粉煤灰作为燃煤电厂排出的主要固体废物,通常以制砖块、水泥等低端利用为主,但利用率很低。而煤灰中通常具有丰富的Fe2O3、CaO、MgO等常量元素,具有较高的经济利用价值,因此有必要寻找更多的利用途径。目前已有学者[11]对煤灰中丰富的金属矿物质的催化作用进行研究,发现增大煤灰含量对煤热解产物具有正向影响。DONG等[12]结合粉煤灰具有优异的热稳定性和机械强度的特点,可以用来做催化剂载体,因而研究了用煤灰负载传统活性双金属Ni-Re,开发出一种低成本和实用的COx共甲烷化催化剂。张可怡等[13]以燃料煤灰、气化煤灰和混合氧化物为添加剂,混入石油焦中,结果表明,石油焦气化反应速率随煤灰添加量的增加而提升,这主要是由于添加高铁钙含量的煤灰可以促进石油焦CO2气化反应。高超等[14]以模拟热解气为热解气氛时,相比较N2气氛下,焦油中轻油质量分数提高最为明显,由11.00% 增加到12.80%,提高了16.40%。这可能是由于·H稳定了煤热解产生的自由基,抑制了自由基之间结合成重质焦油;CO能抑制焦油中酚类物质裂解成气体,如CH4;CO2也对焦油有重整作用。吴洁[15]将Fe系催化剂与煤粉混合后热解,发现混合后的煤粉失重率在高温时更加显著,这是由于Fe基催化剂可以降低反应活化能且可以促使·H稳定煤热解产生的自由基;在混合气氛下催化剂可以促进热解过程中CH4的重整反应,提高H2活性,从而活化热解的气氛,充分发挥热解过程中产生的自由基,达到促进焦油和水收率的效果。刘源等[16]在两段式固定床上研究神府煤热解-活化耦合热解温度及半焦作活化剂对产物组成分布的影响,结果表明采用两段耦合工艺显著提高了焦油的产率和品质。目前大多数研究均将催化剂和热解气氛与煤热解过程混合来探究其影响因素,鲜有研究对煤热解干气催化活化与煤热解耦合的反应产物组成分布与品质进行探究。为解决上述问题,采用两段式耦合工艺通过煤灰催化活化热解干气强化煤热解过程进而增加液体收率有望成为一种经济可行的方法。

笔者以新疆煤为研究对象,在N2、H2和CH4气氛下,以两段式固定床为反应装置进行煤热解试验,首先,确定活化温度和热解温度、气氛类型对煤热解焦油收率及组成的影响。其次,探究了煤灰催化活化气氛与煤热解耦合过程对焦油产率、不同馏分和焦油组成的影响,通过对比添加催化剂前后焦油产率、焦油馏分分布和焦油组成的变化规律,充分认识煤灰催化活化气氛与煤热解耦合对煤中低温热解(500~700 ℃)过程的影响机制,为后续工业化提供参考。

1 试验材料和方法

1.1 材料

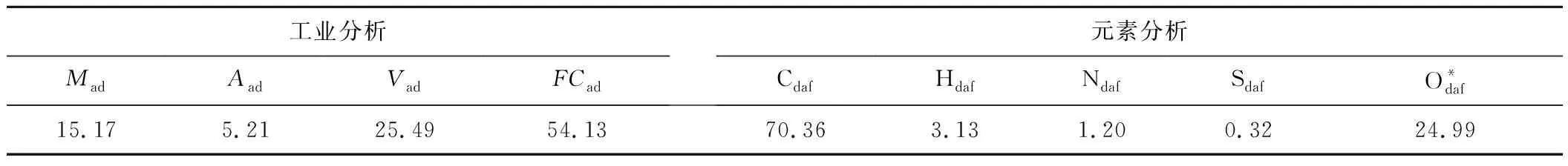

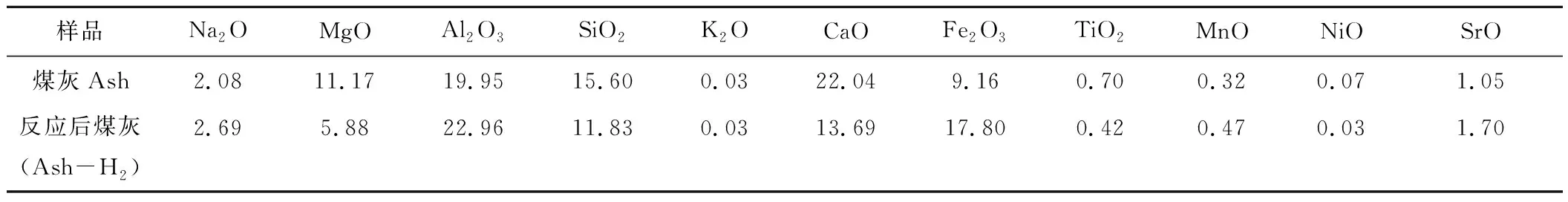

试验所用煤样为新疆煤0.124~0.250 mm(60~120目),室温干燥保存备用。煤灰为0.124~0.250 mm(60~120目)煤样根据GB/T 212—2008《煤的工业分析》中煤灰测定方法制得;Al2O3、MgO、Fe2O3、CaO均为天津市致远化学试剂有限公司购买所得。煤样的工业分析与元素分析见表1。

表1 新疆煤样的工业分析和元素分析

1.2 热解试验

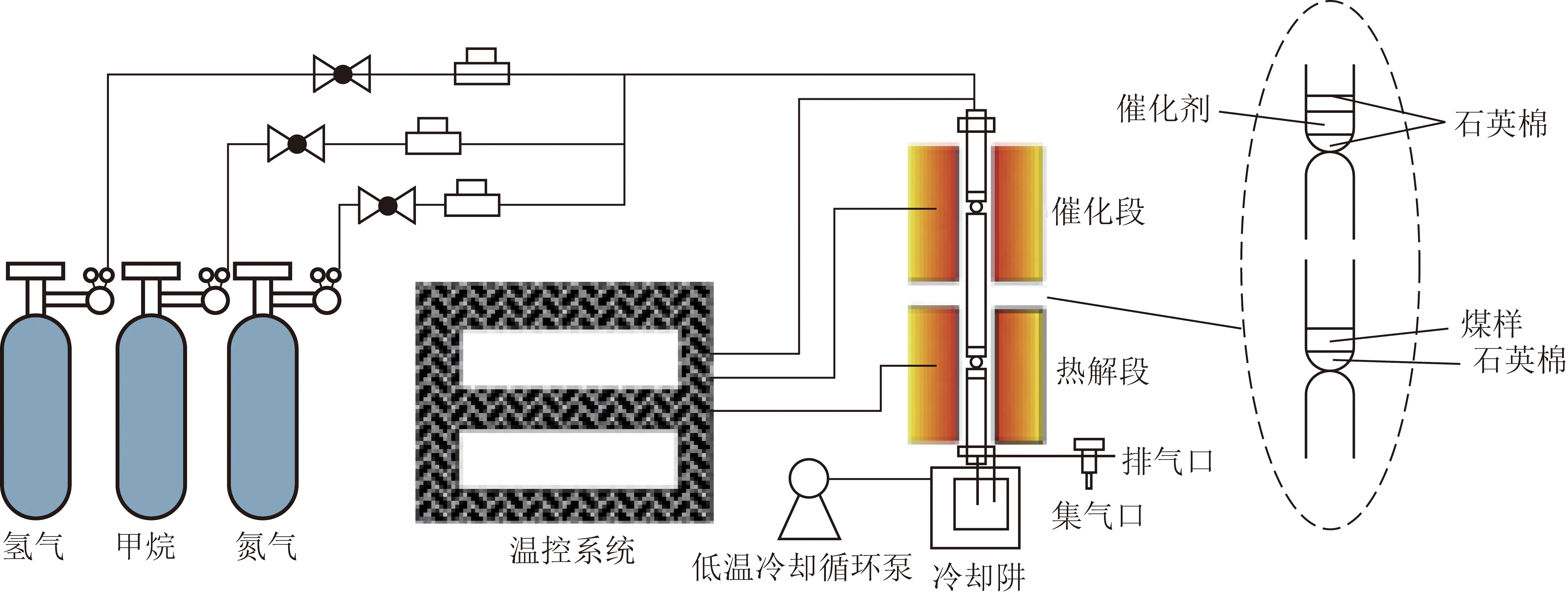

煤热解试验在两段固定床反应装置中进行,如图1所示。为清晰了解煤灰及其主要金属氧化物催化活化热解气氛与煤热解过程耦合对热解产物分布的影响,按照3部分研究内容递进设计:新疆煤单独热解试验、在活化段升温活化气氛与煤热解耦合试验、在最优活化温度下添加催化剂活化气氛与煤热解耦合试验。试验所用煤样为新疆煤,每次试验使用5.0 g煤样。在两段固定床中所用热解石英管长为838 mm,内径14 mm,两缩口间距340 mm,壁厚3.0 mm。整个煤热解过程在常压下进行,热解气氛流量为200 mL/min,反应温度为500~700 ℃,热解和活化段升温速率均为15.0 ℃/min,反应时间为30.0 min。活化气氛先经过催化段活化后再以小分子的形式进入热解段参与煤热解耦合过程。为了减少试验误差,每组数据均在相同条件下重复3次取平均值,研究发现,3次反应的物料平衡均在95.0%以上,且相对误差小于5.0%。

图1 煤热解固定床反应装置Fig.1 Fixed bed reactor for coal pyrolysis

热解产物中的液体产品由冷却阱冷却收集,液体产品质量通过试验前后冷阱罐的质量差获得。按照ASTM D95-05e(2005)标准对液体产品中的水和焦油进行分离,获得水的质量。焦油质量(mt)通过液体产品质量减去水的质量来得到。煤热解过程中的焦油产率(Yt,%)计算式为

式中,mc,daf为干燥无灰基煤的质量。

1.3 产物分析与表征

待检测产物预处理:使用二硫化碳将液体产品洗出,混合均匀,再加入一定质量的无水硫酸钠,至固体硫酸钠在底部有部分沉积,充分摇匀,过滤除去硫酸钠,将滤液在旋转蒸发仪(50 ℃)中浓缩20 min,得到焦油样品,用1.5 mL样品瓶保存,用于模拟蒸馏和气相色谱质谱(GC-MS)分析。

焦油馏分分布通过气相色谱模拟蒸馏仪获得。焦油组成通过气质联用仪(Agilent GC 7890B-5977B)获得。仪器配置一分二带补充气的分流器,一次进样,同时进FID和质谱检测器,质谱用于定性,FID用于定量。所得各物质的质谱信息均与NIST 2017中的标准物进行对比。

2 试验结果与讨论

2.1 热解气氛对热解焦油和半焦收率的影响

煤直接热解产生煤焦油时,产率偏低是主要问题。热解段在500~700 ℃设置5个温度考察点,考察无催化活化段,不同气氛对热解焦油和半焦收率的影响,结果如图2所示。

由图2(a)可知,随着热解温度的逐步提高,焦油产率均呈先增大后减小的趋势。在600 ℃时,H2气氛下焦油产率最高,焦油产率增至9.2%,相比于N2气氛增加了24.3%,相比于CH4气氛增加了2.2%。这可能是由于升高热解温度,H2分子可以稳定煤大分子中侧链、桥键等化学键发生断裂产生的大分子自由基,形成烷烃或芳烃进入焦油中,减少了煤大分子自由基之间的聚合反应机会[17]。图2(b)为3种气氛对半焦产率的影响,随着热解温度的升高,半焦热解程度加深,产率逐渐下降,H2气氛下半焦收率最低,N2和CH4次之。综合热解焦油和半焦收率分析,可见相对富氢的热解挥发物体系对于热解焦油来说仍是缺氢且富氧的环境,高含氧量是导致结焦的重要原因[18]。因此试验选用H2作为热解气氛,探究H2催化活化与煤热解耦合过程对焦油产率和品质的影响。

图2 不同气氛下热解温度对产率的影响Fig.2 Effect of pyrolysis temperature on yields in different atmosphere

2.2 煤灰及其主要氧化物催化活化H2与煤热解耦合研究

2.2.1活化温度对热解焦油和半焦收率的影响

热解段温度为600 ℃,加设催化段,催化段温度为600~800 ℃,考察不同活化温度对热解焦油和半焦收率的影响,结果如图3所示。

由图3(a)可知,在无催化段,热解温度为600 ℃时,煤焦油产率为9.2%;在增加催化活化段后,随着活化温度的逐步升高,所得煤焦油产率呈先增加后降低的趋势,在700 ℃时,焦油产率达到最高为10.2%,相比于无催化活化段焦油提高了10.8%。结果表明H2参与了耦合反应,并有利于煤焦油产率的提高。由图3(b)可知,添加活化段后,半焦产率均低于直接热解时半焦产率,说明在催化活化段生成的·H进入到热解段可有效抑制大分子自由基相互结合成焦,进而表现为提高煤热解焦油产率,降低半焦产率。综上分析可知,在煤热解反应前活化H2能显著提高焦油产率。这可能是由于氢气在600~700 ℃时解离得到活性氢,氢原子较小,相比于甲烷、乙烷等裂解生成的小分子,氢气裂解生成的氢原子更容易与临近的原子再次成键[19],避免了大分子结焦。

图3 H2气氛下活化温度对热解焦油和半焦产率的影响Fig.3 Effect of activation temperature on tar and char yields in H2

2.2.2煤灰及其主要金属氧化物对热解焦油和半焦收率的影响

催化剂是影响煤热解能否多产热解焦油和活化气氛产生小分子自由基的重要因素,采用H2活化温度700 ℃,热解段温度600 ℃;分别考察煤灰及组成煤灰的各主要氧化物(如Al2O3、MgO、Fe2O3、CaO等)对热解产物收率的影响,其中催化剂∶煤=1∶1,结果如图4所示。

图4 催化剂对热解焦油、水和半焦产率的影响Fig.4 Effect of catalyst on yields of tar, water and semicoke

由图4可知,煤灰作为催化剂,煤热解焦油产率相比较未添加时提高了15.6%,焦油产率增至11.8%,同时热解水产率相比于无催化剂时增加8.9倍。试验结束后称取催化剂质量减少,通过物料衡算发现液相收率(含水)加半焦收率大于1,说明煤灰中部分氧化物与氢气发生还原反应,其中还原产物活化氢气与煤热解过程耦合焦油产率提高,说明煤灰有利于H2活化。而采用Al2O3、MgO和CaO作为催化剂,焦油产率分别降低了9.8%、19.6%和5.9%,水产率分别增加了5.3倍、6.5倍和9.0倍,半焦收率基本不变,反应结束后催化剂质量减少,说明催化剂在高温下与H2发生反应,降低了热解段氢气浓度,增加了热解水产量,且对H2活化效果不明显,不利于焦油产率提高。Fe2O3作催化剂加速有机质的加氢反应,这主要是由于其通过表面的活O吸收H2中H形成·H[20],进而焦油产率提高了13.7%,水产率增加了14.3倍。反应后催化剂质量减少,从砖红色变成黑色,说明氢气在高温下将铁从氧化态还原为单质,而铁单质具有较高的金属活性,这是因为铁最外层和次外层均未被填满,在发生化学吸附时,d电子会与H2中的s电子配对,从而生成大量·H[21-22]有利于提高焦油产率。对于许多催化剂体系,过渡金属氧化物是活性组分,碱或碱土金属氧化物作为催化剂促进剂参与反应。

由上述分析可知,在700 ℃时,煤灰作为催化剂有利于H2活化,增加焦油产率,这可能由于灰分在H2下发生还原反应产生水蒸气与初级挥发分中焦油大分子发生重整反应,有利于提高焦油产率[23]。水含量普遍增加,一方面是由于在活化段催化剂被还原生成水蒸气;另一方面煤层间堆垛结构中氧官能团水解[24],特别是小分子醇类是导致热解水产率增加的重要原因[25]。煤灰中Fe2O3为代表的Fe系氧化物具有与煤灰类似性质;Al2O3、MgO和CaO均不利于H2活化提高焦油产率。

2.2.3煤灰及其主要金属氧化物对煤热解焦油组成的影响

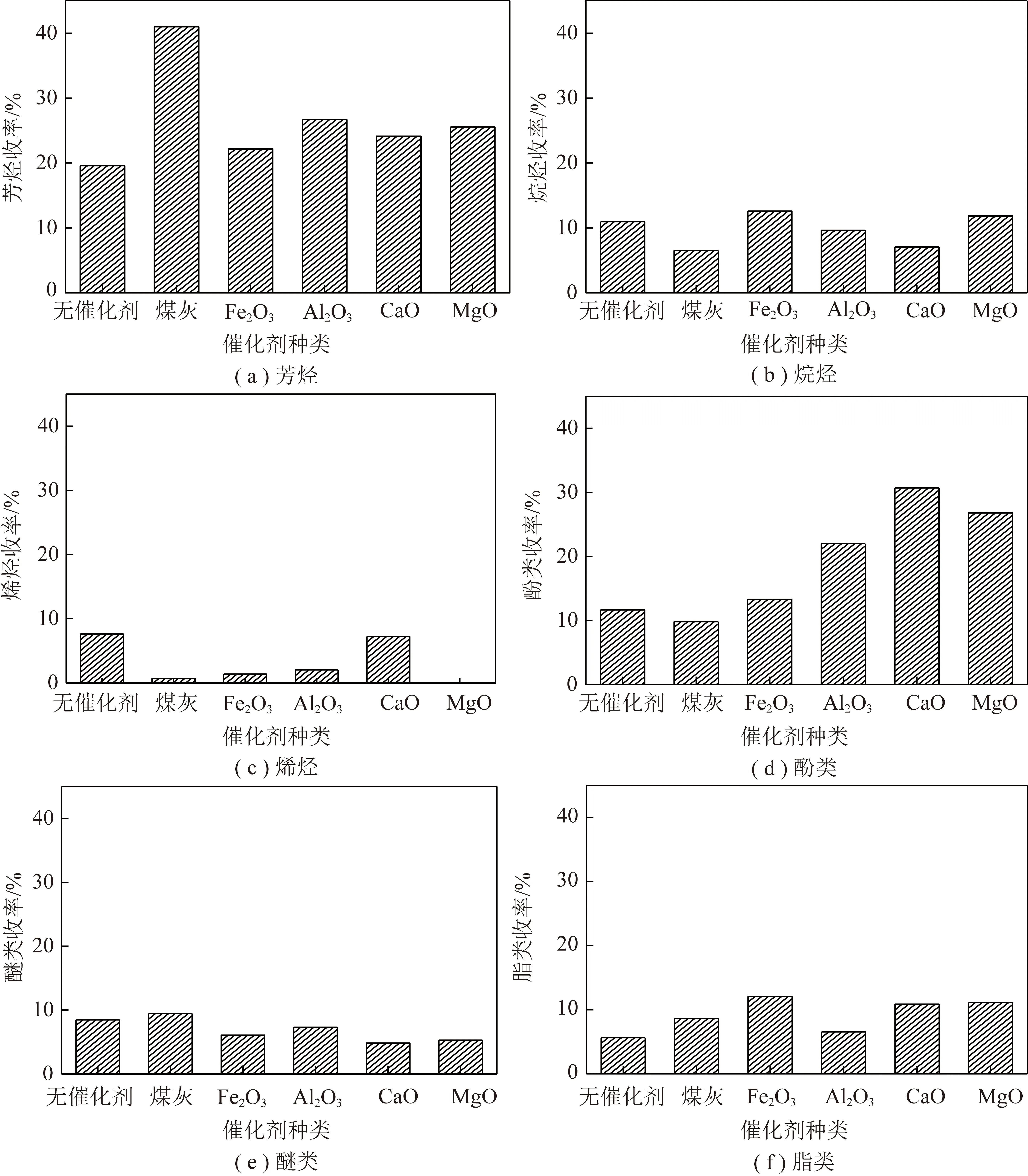

将热解焦油成分分为芳烃、烷烃、烯烃、酚类、醇类、脂类、醚类、含氮化合物、其他九大类,通过GC-MS对焦油组成进行分析,分析催化剂在H2气氛下对煤热解焦油组成的影响规律,结果如图5所示。

由图5可知,对于芳烃(图5(a)),是由各种具有不同烷基取代和不同大小的同系性芳香族化合物组成,添加催化剂后焦油中芳烃含量普遍增加。研究表明芳烃的生成主要集中在600 ℃以下[5],这可能由于活化段产生的·H在热解段参与芳构化反应,有利于芳烃生成。YAN等[26]对碱金属和碱土金属对煤焦油中轻芳烃形成的影响发现,碱金属和碱土金属使得焦油中酚类物质和缩合芳烃分解形成的轻质芳烃含量显著增加。煤灰作为催化剂可显著提高芳烃收率,相比Fe2O3等其他单一金属更高,可能是由于煤灰中各金属氧化物具有一定的协同催化效应[27],有利于H2活化。

图5 催化剂对煤热解焦油组成的影响Fig.5 Effect of catalyst on tar composition of coal pyrolysis

对于烷烃(图5(b)),煤灰、Al2O3和CaO降低了焦油中烷烃含量,这可能是由于在高温下长链烷烃侧链的断裂或脱氢反应导致烯烃生成,又由于煤灰中Al2O3和CaO含量较高,均不利于烷烃生成,这与PHILIPP等[28-29]通过GC和GC-MS探究热解焦油分布变化规律相似,Fe2O3和MgO有利于烷烃生成,一方面由于Fe2O3和MgO活化产生的·H进入热解段与芳烃侧链断裂的饱和烃类结合,促使低碳烷烃含量升高;另一方面可能由于羧基发生脱羧反应产生。

对于烯烃(图5(c)),CaO略微降低了烯烃含量。煤灰、Al2O3、Fe2O3和MgO均显著降低了烯烃含量,一方面是由于催化剂活化H2产生了更多氢自由基,使得不饱和烃大幅度降低;另一方面表明在700 ℃时烯烃由于其化学键不稳定性裂解较为剧烈,因此含量较低。

对于酚类(图5(d)),煤灰降低了酚类物质含量,其主要氧化物均提高了酚类物质含量。其中,CaO、MgO和Al2O3提高显著,有利于酚类生成。煤中交联芳香族结构中的醚桥键断裂是形成酚类的主要原因[30],结合图5(e)中醚类物质含量变化,发现与酚类物质含量近似负相关。这表明富·H自由基环境下不利于酚类物质生成,有利于醚类物质生成。

对于醚类(图5(e)),煤灰提高了醚类物质含量,研究表明H2作为自由基稳定剂和氢化剂可以抑制聚合缩合反应[31],从而降低了挥发分的反应活性,增加挥发分的产量,且对羧基与酚羟基的分解同样有抑制效果,使得热解气量稍有减少,但为较高温度下保留含氧官能团提供了可能,有利于醚类物质生成。

对于脂类(图5(f)),煤灰及其主要氧化物均提高了脂类物质含量,这表明煤灰及其主要氧化物在活化段与H2发生还原反应,其还原产物中还原态金属催化活化H2产生·H,生成的水蒸气在催化剂作用下生成·H和·OH与焦油发生重整反应,尤其是大分子焦油[32],有利于脂类物质生成,这与图3(c)水收率变化规律类似。

综上可得,煤灰及其金属氧化物催化活化气氛与煤热解耦合反应过程中,芳烃和酚类是焦油的主要成分。加入催化剂均提高了芳烃含量,其中煤灰效果最为显著,同时煤灰有利于焦油中醚类和脂类的生成,降低了烷烃、烯烃和酚类含量;Fe2O3有利于烷烃、醚类和脂类的生成;脂类物质含量升高主要归因于催化剂高温下发生还原反应生成水蒸气与煤焦油原位重整。

2.2.4煤灰及其主要金属氧化物对煤热解焦油馏分分布的影响

通过模拟蒸馏仪获得热解焦油的馏程,将其划分为以下6个馏分:170 ℃以下为轻油、170~210 ℃为酚油,210~230 ℃为洗油、230~300 ℃为萘油、300~360 ℃为蒽油、360 ℃以上为沥青。通过探究煤灰对焦油组成的影响规律,进一步认识氢气活化与煤热解耦合反应机理,结果如图6所示。

图6 催化剂对煤热解焦油的馏分分布的影响Fig.6 Effect of catalyst on fraction distribution of coal pyrolysis tar

由图6可知,对于轻油(图6(a)),煤灰作催化剂,煤焦油中轻油含量相比未添加时提高了11.6%,说明煤灰有利于轻油生成;Al2O3、MgO、Fe2O3和CaO分别降低了35.4%、41.5%、32.0%和37.9%,均不利于轻油生成。研究发现,H2气氛下,轻油的生成主要集中在600 ℃以下[5],这一方面是因为煤灰为热解阶段提供大量·H,降低了缩聚反应的几率,增加了焦油中轻油含量,另一方面可能是因为在460 ℃时煤热解挥发分在富·H环境下被大量保留,焦油中轻质组分含量增大。

对于酚油(图6(b)),煤灰以及煤灰中的Al2O3、Fe2O3和MgO均有利于酚油生成,相比较未添加时分别提高了5.5%、5.4%、5.0%和5.2%,这可能是由于催化剂在H2中被还原生成的水蒸气参与煤热解过程促使酚油含量增大。对于洗油(图6(c))和蒽油(图6(e)),添加催化剂后洗油和蒽油含量均增大,但效果不显著。对于萘油(图6(d)),煤灰、Al2O3和Fe2O3相比较未添加时分别降低了2.7%、1.5%和1.1%,有利于焦油轻质化,MgO和CaO相比较未添加时分别增加了6.0%和6.8%。对于沥青(图6( f )),煤灰相比较未添加时降低了5.1%,Al2O3、Fe2O3、CaO和MgO分别增加了9.0%、8.8%、5.7% 和2.6%,说明煤灰有利于焦油轻质化,其他金属均使得焦油重质化程度加重。为了确认煤灰及其金属氧化物反应前后变化情况,分别采用XRF和XRD对其进行分析,具体结果见表2和图7。

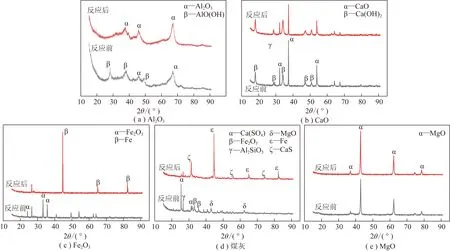

图7 煤灰及其主要金属氧化物反应前后的XRD谱图Fig.7 XRD spectra of ash and its main metal oxides before and after reaction

由表2可知,煤灰反应后,Ca2+质量分数减少,研究结果表明,Ca一般以CaSO4形式存在于煤灰中[33],而在高温条件下,CaSO4分解形成大量游离态的CaO,煤灰中Si、Al等氧化物能与这部分CaO低温共熔生成熔点较低的共晶盐,造成Ca元素的析出与流动,且能减少高温条件下Na的释放,延迟低熔点物质Na2SO4的形成[34];Al3+和Fe3+的质量分数增大,一方面Al3+、Fe3+主要以四面体或八面体结构的形式存在,具有牢固的晶体结构[35],另一方面认为还原态(Fe2+)对沉积作用很大[36],而这些活性金属组分含量的增加可以有效提升催化活性位点。

表2 新疆煤的煤灰成分

由图7(a)中Al2O3反应结束后,由于受热分解产生Al2O3和水蒸汽,水硬铝石AlO(OH)特征峰消失,而研究发现纳米AlO(OH)本身具有吸附性能,有利于升温阶段氢气活化,随着温度升高,产生的热解水作用于热解阶段;图7(c)中的Fe2O3与反应前相比,反应后中出现了Fe单质的衍射峰且分散度很高,研究表明在还原性气氛下Fe2O3发生还原反应生成FeO或Fe单质[37]和水蒸气,验证了对焦油产率(图4)及脂类物质(图5)影响因素的论述。Fe作为活性组分由于其形成体心立方晶格且具有未填满的d电子层,已经证实具有催化性能[38];图7(d)中煤灰与反应前相比,反应结束后Fe和CaS的衍射峰清晰且分散度较高,说明反应结束后煤灰中Fe和Ca元素含量较高。

综上分析可知,随着馏分油温度区间的变化,煤灰有利于轻油、酚油和洗油含量增加,可能是由于H2气氛增加了焦油产率是增加了焦油中无取代基的化合物,同时降低了萘油、蒽油和沥青含量,其他金属氧化物对焦油轻质化效果不显著,由此表明煤灰作为混合物对H2具有更好的催化活化效果。这主要是由于煤灰中Fe2O3在H2中高温还原产生Fe单质直接负载在MgO、Al2O3和CaO等金属氧化物表面,Fe单质作为一级活性中心,金属氧化物(MgO、Al2O3和CaO)作为二级中心,H2首先在Fe表面产生并释放出一个·H时,这些·H会随即迁移到MgO、Al2O3和CaO等二级中心,被化学吸附或诱导活化,或进行化学反应,发生氢溢流现象,有利于提高轻质焦油的收率。

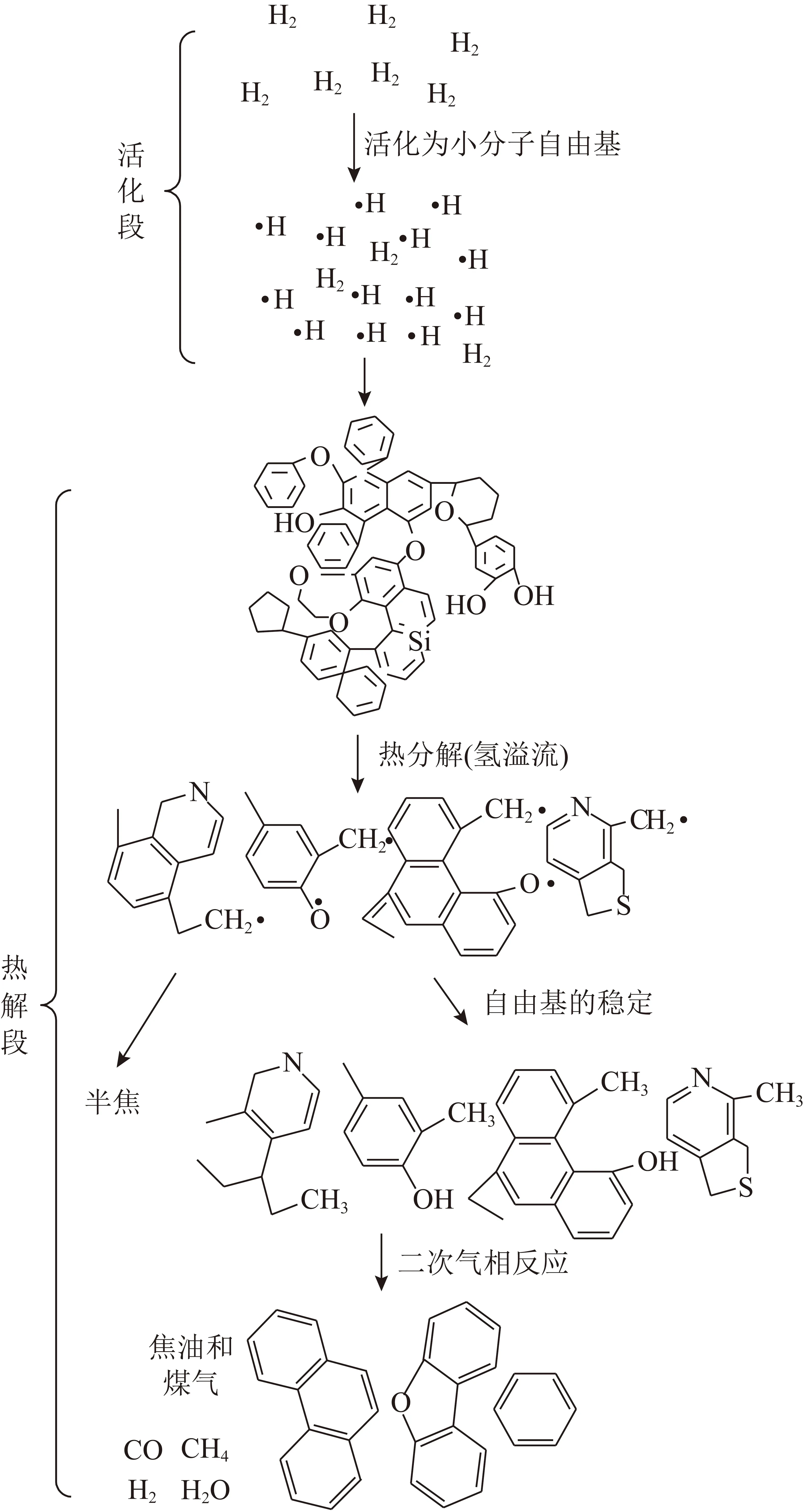

2.3 煤灰活化气氛与煤热解耦合反应的作用机理

H2气氛下,煤热解前将H2活化生成小分子自由基参与煤热解过程,有利于抑制焦油二次裂解和缩聚反应,改善煤焦油重质化问题,提高煤热解焦油产率。煤灰是煤完全燃烧后的副产物,可作为廉价催化剂为H2、CH4等小分子催化活化提供了可能。

试验结果表明,在活化段添加催化剂有利于提高H2气氛下热解焦油产率和热解水收率,但对半焦影响较小。考察煤灰中主要氧化物的活化性能,发现Fe2O3可能作为主要有效成分促进H2解离成·H;MgO、Al2O3和CaO作为助剂参与反应。其中CaO是以离子晶体形式形成的碱土金属氧化物之一,CaO的固体碱催化源于其表面氧阴离子[39],由于电负性小,金属阳离子的路易斯酸性非常弱。因此,共轭氧阴离子表现出强碱性[40],可作为调变性助剂;而MgO和Al2O3结构稳定,可作为结构性助剂,提高催化剂的结构稳定性,防止烧结。H2在煤中低温热解过程中的作用过程如图8所示,煤灰活化H2生成的小分子物质参与煤热解反应,增加焦油中轻质组分的含量;煤灰发生还原反应生成水蒸气,其与焦油发生重整反应,增加焦油中脂类物质的含量。煤灰作催化剂相比较单一金属活化效果更好,说明Fe系氧化物高温还原生成Fe单质做原始供体,MgO和Al2O3等金属氧化物做受体,当Fe表面活性中心(初始活性中心)产生并释放出一个·H时,这些·H会随即迁移到其他中心,被化学吸附或诱导活化,或进行化学反应,发生氢溢流现象[41],可以有效提高焦油产率。

图8 H2在煤中低温热解过程中的作用过程Fig.8 Action process of H2 in mediumlow temperature pyrolysis of coal

3 结 论

1)H2气氛下,活化段和热解段温度分别为700 ℃和600 ℃时,最大焦油产率为10.2%,相比较直接热解提高了10.8%;在活化段加入煤灰和Fe2O3后相比未添加前,焦油产率分别提高了15.6%和13.7%,主要归因于活化H2产生·H参与了煤热解反应过程,而对半焦产率影响较小。

2)煤灰及其金属氧化物催化活化气氛与煤热解耦合反应过程中,加入煤灰或其主要金属氧化物均提高了芳烃含量,但煤灰效果最为显著,不仅有利于焦油中醚类和脂类的生成,还可降低烷烃、烯烃和酚类含量;而Fe2O3有利于烷烃、醚类和脂类的生成,其他氧化物对焦油轻质化效果不显著。由此表明煤灰作为混合物相比较单一金属氧化物对H2具有更好的催化活化效果。

3)煤热解耦合过程中,煤灰对H2具有催化裂解效果,其中Fe系氧化物做主要活性组分,其余金属作为助剂参与反应。其中Fe系氧化物高温还原生成Fe单质做原始供体,MgO和Al2O3等金属氧化物做受体,发生氢溢流现象,可以有效提高焦油产率。